T标准作业票组合票(三期教材)

- 格式:ppt

- 大小:6.75 MB

- 文档页数:35

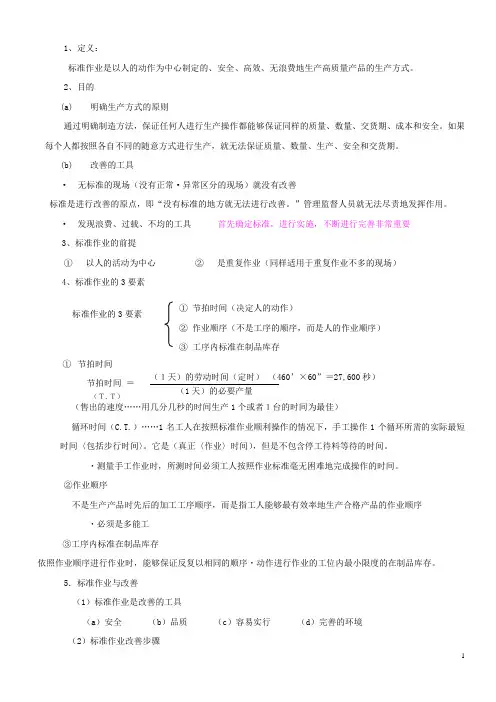

1、定义: 标准作业是以人的动作为中心制定的、安全、高效、无浪费地生产高质量产品的生产方式。

2、目的 (a) 明确生产方式的原则通过明确制造方法,保证任何人进行生产操作都能够保证同样的质量、数量、交货期、成本和安全。

如果 每个人都按照各自不同的随意方式进行生产,就无法保证质量、数量、生产、安全和交货期。

(b) · 改善的工具 无标准的现场(没有正常·异常区分的现场)就没有改善标准是进行改善的原点,即“没有标准的地方就无法进行改善。

”管理监督人员就无法尽责地发挥作用。

· 发现浪费、过载、不均的工具 首先确定标准,进行实施,不断进行完善非常重要3、标准作业的前提 ① 以人的活动为中心 ② 是重复作业(同样适用于重复作业不多的现场)4、标准作业的 3 要素 ① 节拍时间(决定人的动作) ② 作业顺序(不是工序的顺序,而是人的作业顺序) ③ 工序内标准在制品库存 ① 节拍时间 节拍时间 =(T.T)标准作业的 3 要素(1天)的劳动时间(定时) (460’×60”=27,600 秒) (1 天)的必要产量(售出的速度„„用几分几秒的时间生产 1 个或者1台的时间为最佳) 循环时间(C.T.)„„1 名工人在按照标准作业顺利操作的情况下,手工操作 1 个循环所需的实际最短 时间〈包括步行时间〉 。

它是(真正〈作业〉时间) ,但是不包含停工待料等待的时间。

・测量手工作业时,所测时间必须工人按照作业标准毫无困难地完成操作的时间。

②作业顺序 不是生产产品时先后的加工工序顺序,而是指工人能够最有效率地生产合格产品的作业顺序 ・必须是多能工 ③工序内标准在制品库存 依照作业顺序进行作业时,能够保证反复以相同的顺序・动作进行作业的工位内最小限度的在制品库存。

5.标准作业与改善 (1)标准作业是改善的工具 (a)安全 (b)品质 (c)容易实行 (d)完善的环境(2)标准作业改善步骤1① 明确改善的需求(目标设定) ② 仔细观察作业的现状。

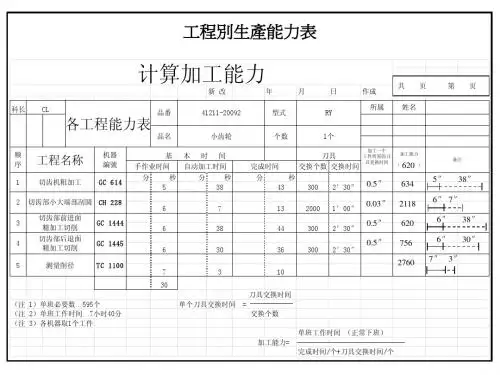

新 改年月日作成科长所属姓名交换个数交换时间分秒分秒分秒538433002′30″671320001′00″638443002′30″630363002′30″731030(注 1)单班必要数…595个单个刀具交换时间 =(注 2)单班工作时间…7小时40分(注 3)各机器取1个工件单班工作时间 (正常下班)完成时间/个+刀具交换时间/个机器編號交换个数刀具交换时间共 页 第 页计算加工能力切齿部后退面精加工切削型式 加工一个工件所需的刀具更换时间测量削径切齿部前进面精加工切削刀具手作业时间备注RY 41211-20092加工能力( )GC 614个数CLGC 1444GC 1445 加工能力=顺序123TC 1100工程名称45基 本 时 间CH 228切齿机粗加工切齿部小大端部刮圆自动加工时间完成时间品番品名1个小齿轮各工程能力表工程別生產能力表0.5″6206″38″27607″3″0.5″6345″38″0.5″7566″30″0.03″21186″7″620作 业 时 间 (单位刻度 1秒)12345合等待计作业顺序作 业 名时间手作业自动步行个手 作 业设备自动运 转步 行工 程所 属节拍时间秒品番·品名标 准 作 业 组 合 票制成年月日单班必要数51020152530354050455560657080758590標準作業組合票切齿机粗加工切齿部小大端部刮圆切齿部前进面精加工切削切齿部后退面精加工切削测量削径566673873830322222C.T T.T 630105954641211-20092小齿轮小齿轮加工表从作成 修订年 月 日年 月 日到共1页第1页标准作业票作业内容品质确认 注意安全 标准手持 标准手持数 节拍时间 循环时间 分解番号標準作業票切齿机粗加工测量削径546″40″1/1表123四工程45动作经济的原则:A 有关身体部位的使用原则:a.两手同时相反或对称方向移动.b.身体的运动部分尽量减少.c.相对较轻便的作业,通过手,前腕的运动比上腕,肩上的运动比较好.d.避免紧急的改变运动方向,需选择没有拘束﹑限制动作的自由运动.e.不自然的姿势,身体的重心上上下下等的动作需避开.f.适应动作的顺序,附带节奏感.g.尽量(尽可能)将注意力减少,可以不费事的进行动作。

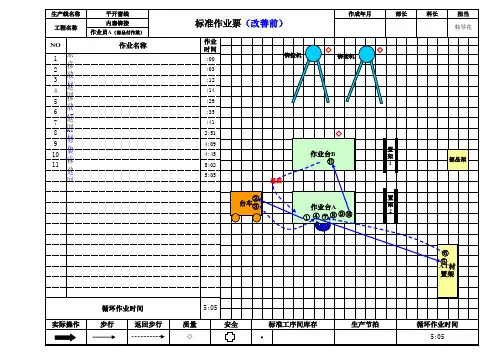

所谓标准三票是指:产能表、作业组合票、标准化作业票。

三者的输入都源自于时间测量表。

产能表是研究每道工序或者设备的最大产能,从而找到工艺循环时间的瓶颈,生产线的产能受制于该设备的能力。

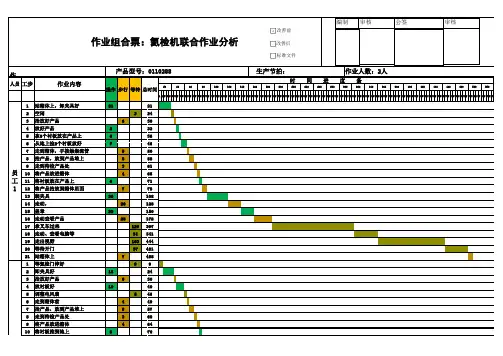

作业组合票是对工序操作的步骤和时间的目视化,通过目视化的直线或曲线来分析人机配合,实线一人多机。

如实线是手动操作(被认为是增值的),虚线是设备自动运转,细线是走动,箭头是等待。

需要注意的是:

1、前提是循环时间要比节拍(Takt time)短;

2、减少人等设备(箭头要短):当设备自动加工的时候,,而应该操作另一台设备;

3、减少走动(细线要短):可以通过合理的布局优化来缩短行走距离,或者使用传送装置

标准化作业票则结合布局图,将操作时间,操作位置,行走路线等展示出来,更加直观的看出物流和操作中的改进机会。

标准作业组合票制作方法GIANT 胡吉明1.标准作业组合票定义是对工序操作的步骤和时间的目视化,通过目视化的直线或曲线来分析人机配合,实现一人多机。

2.标准作业组合票三要素:a.节拍时间(T/T): 每班嫁动时间(8H)/每班生产量(定量生产)b.作业顺序:作业者的作业顺序c.标准手持数:同样的作业程序,可以实施重复作业中,在工程内等待之最低限度的半成品。

3.标准作业组合票基本表格设计作业组合票基本表格主要包含以下几项:(1)工程别(2)作业名称(3)设备名称(4)作业顺序(5)作业内容(6)时间:手操作时间、机加工时间、步行时间等;(7)表头部分:车种(型号)、作成日期、T/T、C/T、设计者、核准者等;根据所分析工程工作目,按作业顺序进行作业内容分解、测时,并计入表格。

4.作业组合票EXCEL组合线图绘制(1)基本线图:粗实线表示手作业时间点线表示机自动加工时间波线1 表示步行时间(空手)波线2 表示步行时间(持物)箭头表示等待时间(2)Excel图表生成制作步骤①插入图表:点击“插入”→“条形图”→“堆积条形图”→调整至合适大小;②选择所插入图表,右击→“选择数据(E)”→选择源数据,时间栏中E列值→回车→点击“添加(A)”→在“编辑数据系列”对话框中“选择系列值(V),选择源数据D列→确定→再次点击“添加(A)”按钮→同理选择源数据G列→确定;③调整所插入图表a.将图表右侧中部“系列1”、“系列2”、“系列3”删除;b.左键点击垂直轴-Y轴,坐标轴数值→右击→“设置坐标轴格式”→在“坐标轴选项”中选择“逆序类别(C)→再次点击Y轴→右击→添加主要网格线格式c.选择水平轴-X轴坐标轴→右击→“设置坐标轴格式”→在“坐标轴选项”中设置最大值、主要刻度单位、次要刻度单位等参数d.选择水平轴-X轴坐标轴→右击→“添加次要网格线”e.鼠标点击图标区→右击→“设置图标区域格式”→选择“无填充”、“无线条”→关闭f.选择垂直轴-Y轴坐标数值→Delete 删除g.双击E列条形图→右击→“数据点格式”→选择“无填充”、“无线条”→关闭h.双击G列条形图→右击→“数据点格式”→选择“无填充”、“无线条”→关闭i.双击G列条形图→右击→“数据点格式”→选择“纯色填充”、“实线”、“边框”调整→关闭(3)手工绘制机加工、步行持物(空手)、C/T、T/T等线图Excel标准作业组合票自动生成表制作完毕,见下图所示:5.作业组合票相关说明(1)标准作业组合票图示法计入说明①C/T < T/T , 机械自动加工时间超出“节拍时间”线时,超出部分必须折回0点开始;②C/T > T/T , 机械自动加工时间超出“循环时间”线时,超出部分必须折回0点开始;③C/T < T/T , 工程作业时间 < T/T,制品加工完成后仍有等待时间发生时,记号;④作业途中的等待,工程中有等待时,记号;⑤机器同时启动,2台机器同时启动时,点线并列画入;(2)C/T、T/T分析①现状C/T < T/T :会产生人员浪费,取得作业不均衡,等待浪费;改善策略:收集等待,依据作业改善缩短C/T,进行省人化改善;目的:使C/T = T/T ,将浪费减少至最低限度,节省成本。

标准作业三票

首先,标准作业票是指对生产过程中每一个环节的具体操作步

骤进行详细描述的文件。

它包括了操作人员、操作内容、操作方法、操作顺序、操作要点、安全注意事项等内容。

标准作业票的制定可

以帮助员工清楚地了解自己的工作内容,规范操作流程,降低操作

失误的风险,提高工作效率。

其次,自检票是指在生产过程中,操作人员对自己的操作进行

检查的工具。

自检票列出了需要检查的项目和标准,操作人员在操

作完成后进行逐项检查,并在自检票上进行记录。

自检票的使用可

以帮助员工及时发现操作失误或质量问题,减少不合格品的产生,

提高产品质量。

最后,互检票是指在生产过程中,不同岗位的操作人员相互之

间进行检查的工具。

互检票明确了需要进行互检的岗位和互检的内容,操作人员在完成自己的操作后,交接给下一个岗位的操作人员

进行检查,并在互检票上进行记录。

互检票的使用可以帮助不同岗

位之间相互监督,减少岗位之间的漏检现象,提高产品质量。

综上所述,标准作业三票在企业生产管理中起着至关重要的作

用。

它们通过规范操作流程、提高工作效率、降低操作失误的风险、提高产品质量等方面发挥着积极的作用。

因此,企业在生产管理中

应该重视标准作业三票的使用,不断完善和优化标准作业票、自检

票和互检票的内容和流程,以提高企业的竞争力和持续发展能力。