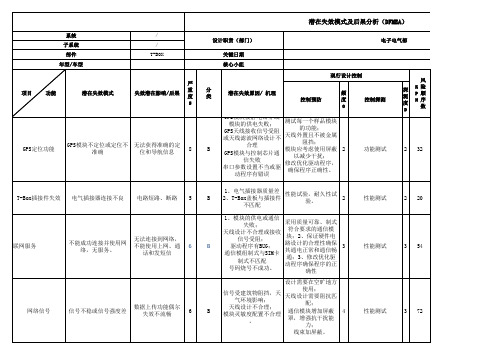

车载播放器DFMEA分析

- 格式:xls

- 大小:57.00 KB

- 文档页数:7

线束DFMEA浅析1. 什么是DFMEA在实现汽车连接器的密闭性能中,密封圈是一个常用的工具,这种工具可以将不仅可以实现不同孔位之间的固定的效果,还能够实现密封的效果。

既能够保证汽车设备的稳定运行,又能够保证汽车设备在工作中的防水性能。

密封圈在制作中大部分会使用硅橡胶这种材料,这种材料是通过液硅和固硅经过一定的化学变化之后制作出来的。

DFMEA是一种分析技术,主要有设计负责的工程师/小组负责并尽可能的保证在产品投入生产之前将潜在的失效模式及相关的原因或失效机制被考虑和处理.每一个项目以及与之相关的系统/组件和零部件都应该进行评估。

DFMEA分析便捷图所示的边界系统功能,该关系包括基本组件间以及与系统边界外组件之间的关系,并识别和分析其可能的设计风险,以尽量减少潜在的失效风险发生。

DFMEA也可以用于评估非汽车产品(如设备和模具等)的失效分析。

分析结果可被用来建议设计变更、额外的测试以及其他在生产设计交付前降低失效风险或提高测试检测能力的措施。

•DFMEA是先期质量策划中评价潜在失效模式及其起因的一种工具•依照其发生在失效的风险优先排列,并采取行动排除或降低其发生的方法•为未来使用和持续改进提供文件化的预防经验/方法•DFMEA自身并不是问题的解决者,它通常与其他问题解决工具联合使用。

“DFMEA提出问题解决的时机并不是解决问题”•将问题扼杀在摇篮之中墨菲定律:所有可能出错的地方都将会出错!2. FMEA发展史FMEA的发展历史可以追溯到60多年前,以下是该方法的重要里程碑:1949年:FMEA方法是由美国军方开发的军用标准MIL-P-1629它被用作可靠性评估技术,以描述系统和设备故障的影响。

失效根据成功、人员和设备安全来分类;1955年:广泛应用“潜在问题分析(APP)”KT法(由K印ner博士和Tregoe博士整理的合理想法/思考方法的模型);1963年:美国国家航空航天局(NASA)制定了“失败模式、影响和关鍵性分析“(FMECA)应用于阿波罗项目;1965年:广泛用于航空和航天应用,食品工业和核技术应用领域;1975年:这种方法被部署在核电工程以及其他领域;1977年:FMEA方法开始由福特汽车公司引入汽车行业使用;1980年:在德国失效模式和影响分析以“FMEA(DIN 25448)”为标题进行了标准化,在德国汽车工业协会中,该方法是专门应用于汽车领域。

线束DFMEA浅析线束DFMEA浅析1. 什么是DFMEA在实现汽车连接器的密闭性能中,密封圈是⼀个常⽤的⼯具,这种⼯具可以将不仅可以实现不同孔位之间的固定的效果,还能够实现密封的效果。

既能够保证汽车设备的稳定运⾏,⼜能够保证汽车设备在⼯作中的防⽔性能。

密封圈在制作中⼤部分会使⽤硅橡胶这种材料,这种材料是通过液硅和固硅经过⼀定的化学变化之后制作出来的。

DFMEA是⼀种分析技术,主要有设计负责的⼯程师/⼩组负责并尽可能的保证在产品投⼊⽣产之前将潜在的失效模式及相关的原因或失效机制被考虑和处理.每⼀个项⽬以及与之相关的系统/组件和零部件都应该进⾏评估。

DFMEA分析便捷图所⽰的边界系统功能,该关系包括基本组件间以及与系统边界外组件之间的关系,并识别和分析其可能的设计风险,以尽量减少潜在的失效风险发⽣。

DFMEA也可以⽤于评估⾮汽车产品(如设备和模具等)的失效分析。

分析结果可被⽤来建议设计变更、额外的测试以及其他在⽣产设计交付前降低失效风险或提⾼测试检测能⼒的措施。

DFMEA是先期质量策划中评价潜在失效模式及其起因的⼀种⼯具依照其发⽣在失效的风险优先排列,并采取⾏动排除或降低其发⽣的⽅法为未来使⽤和持续改进提供⽂件化的预防经验/⽅法DFMEA⾃⾝并不是问题的解决者,它通常与其他问题解决⼯具联合使⽤。

“DFMEA提出问题解决的时机并不是解决问题”将问题扼杀在摇篮之中墨菲定律:所有可能出错的地⽅都将会出错!2. FMEA发展史FMEA的发展历史可以追溯到60多年前,以下是该⽅法的重要⾥程碑:1949年:FMEA⽅法是由美国军⽅开发的军⽤标准MIL-P-1629它被⽤作可靠性评估技术,以描述系统和设备故障的影响。

失效根据成功、⼈员和设备安全来分类;1955年:⼴泛应⽤“潜在问题分析(APP)”KT法(由K印ner博⼠和Tregoe博⼠整理的合理想法/思考⽅法的模型);1963年:美国国家航空航天局(NASA)制定了“失败模式、影响和关鍵性分析“(FMECA)应⽤于阿波罗项⽬;1965年:⼴泛⽤于航空和航天应⽤,⾷品⼯业和核技术应⽤领域;1975年:这种⽅法被部署在核电⼯程以及其他领域;1977年:FMEA⽅法开始由福特汽车公司引⼊汽车⾏业使⽤;1980年:在德国失效模式和影响分析以“FMEA(DIN 25448)”为标题进⾏了标准化,在德国汽车⼯业协会中,该⽅法是专门应⽤于汽车领域。

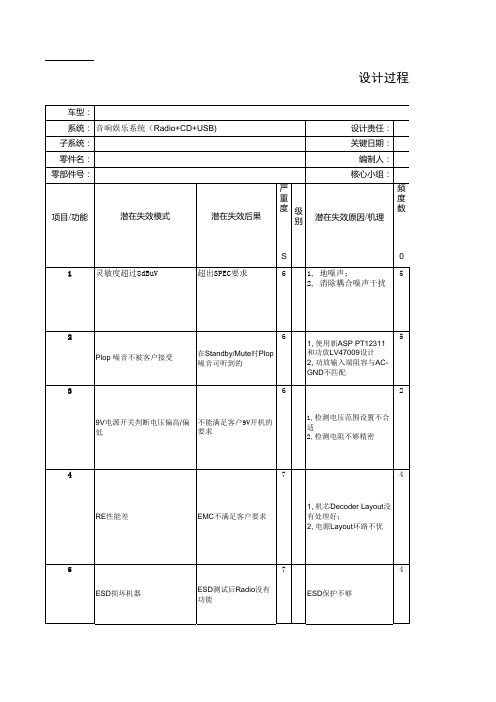

新版DFMEA系统分析案例案例背景一家汽车制造公司正在推出一款全新的SUV车型,为了确保车辆的质量和可靠性,公司决定采用新版的DFMEA(设计失效模式和影响分析)系统进行系统分析。

DFMEA是一种在设计阶段评估和减少系统风险的方法,它能够识别潜在的失效模式、分析其影响和严重性,并提供相应的改进措施。

系统分析步骤步骤一:定义系统首先,团队需要明确系统边界、系统功能和设计要求。

在这个案例中,团队需要定义SUV车型的关键系统和子系统,例如发动机、悬挂系统、制动系统、安全气囊等。

步骤二:识别失效模式在这一步骤中,团队需要对每个系统和子系统逐一进行分析,识别潜在的失效模式。

以发动机系统为例,可能的失效模式包括发动机无法启动、发动机自动熄火等。

步骤三:分析影响和严重性对于每个失效模式,团队需要评估其对系统和用户的影响,并确定其严重性。

影响可以包括安全风险、性能降低、故障率增加等。

严重性通常可以按照某个评估标准进行定量评估,例如使用1-10的等级评定。

步骤四:确定改进措施针对每个失效模式和其严重性,团队需要制定相应的改进措施。

例如,在发动机无法启动的失效模式下,可能的改进措施包括增加备用电池、加强电路连接等。

步骤五:实施改进措施在这一步骤中,团队需要逐一实施确定的改进措施,并对其进行记录和追踪。

例如,在实施了增加备用电池的改进措施后,团队需要跟踪发动机启动失效模式的发生率,以评估该措施的有效性。

案例分析结果通过对SUV车型各个系统和子系统的分析,团队得出以下结论:•发动机系统中,发动机自动熄火失效模式对车辆安全性有较大影响,严重性评级为8,建议增加燃油供给系统的检测和报警机制。

•悬挂系统中,悬挂系统异常噪声失效模式对乘坐舒适度和驾驶体验有较大影响,严重性评级为7,建议改进悬挂系统的阻尼设计。

•制动系统中,制动距离过长失效模式对行车安全性有较大影响,严重性评级为9,建议优化刹车片材料和刹车系统的液压传动机制。

结论随着汽车制造业的快速发展,确保车辆质量和可靠性变得至关重要。

RPN 本体刷子折弯角度3度设计错误2参考同类型成熟产品的设计本体刷子角度1.用专业的3D和2D软件对信号输出进行模拟试验;2.用测试盒对信号进行检测336无波动盘五金片与塑胶面角度设计错误2参考同类型成熟产品的设计波动盘五金片与塑胶面的角度1.用专业的3D和2D软件对信号输出进行模拟试验;2.用测试盒对信号进行检测336无波动盘五金片与塑胶面落差设计过大31、参考同类型成熟产品的设计;2、在图面上规定五金片与塑胶面落差值1.用高度规测试落差值的大小,2.组装成品测试信号472无本体信号输出A、B、C脚设计错误2根据客户提供的规格书进行设计信号输出脚1.图纸评审;2.用测试盒对信号进行检测336无本体刷子折弯角度3度设计错误2参考同类型成熟产品的设计本体刷子角度1.用专业的3D和2D软件对信号输出进行模拟试验;2.用测试盒对信号进行检测330无波动盘五金片与塑胶面角度设计错误2参考同类型成熟产品的设计波动盘五金片与塑胶面的角度1.用专业的3D和2D软件对信号输出进行模拟试验;2.用测试盒对信号进行检测330无波动盘五金片毛刺过大31、参考同类型成熟产品的设计;2、在图面上规定五金片毛刺大小1.用二次元测试毛刺大小,2.组装成品测试信号460无波动盘五金片格子同心度过大31、参考同类型成熟产品的设计;2、在图面上规定五金片同心度大小1.用菲林检测五金片同心度的大小,2.用测试盒对信号进行检测460无波动盘五金片与塑胶面落差过大31、参考同类型成熟产品的设计;2、在图面上规定五金片与塑胶面落差值1.用高度规测试落差值的大小,2.组装成品测试信号460无音量无法调大、调小无功能、无法完成调节,客户不满意6▲调节功能下降,影响客户使用,客户不满意探测度D潜在失效模式潜在失效后果潜在失效起因/机理现行设计控制- 预防建议措施现行设计控制- 探测功能要求严重度S级别频度O设计FMEA表系统潜在失效模式及后果 FMEA编号编码器子系统(设计FMEA)部件 RE1103编码器设计责任工程1部编制人 批准人车型年/车辆类型关键日期 FEMA日期(编制)(修订)核心小组详见多功能小组任命单措施结果采取的措施S O D RPN责任及目标完成日期调节音量不连续5本体五金毛刺面选择错误21、参考同类型成熟产品的设计; 1.产品设计成不对称型,2.塑胶模及五金冲压模按防保要求设计220无本体刷子自由高度偏低31、参考同类型成熟产品的设计;2、在图面上规定刷子的自由高度 1.用专业的3D和2D软件对信号输出进行模拟试验;2.组装成品做寿命测试460无波动盘五金片格子数设计错误2依客户提供的规格书上的脉冲数设计 1.图纸评核;2.用测试盒对信号进行检测330无波动盘定位齿数设计错误2依客户提供的规格书上的定位数设计 1.图纸评核;2.用测试盒对信号进行检测330无波动盘定位齿不均匀2参考同类成熟产品设计波动盘齿高的公差1、定位齿测试;2、旋转手感检测540无波动盘与轴套配合部位间隙过小3查公差等极表,选择合理的公差等极1.用专业的3D和2D软件对波动盘与轴套进行模拟试验;2.旋转手感检测448无波动盘与轴套配合部位同心度偏差大3参考同类成熟产品设计波动盘的同心度 1.用专业的3D和2D软件对波动盘进行模拟试验;2.旋转手感检测448无轴套与波动盘配合部位同心度大3参考同类成熟产品设计轴套的同心度 1.用专业的3D和2D软件对轴套进行模拟试验;2.旋转手感检测448无弹片苞点对称度差3参考同类成熟产品设计弹片苞点的对称度旋转手感检测560无弹片苞点的荷重力偏大5参考同类成熟产品设计弹片荷重力大小1、荷重力测试;2、旋转力矩测试5100无弹片苞点设计过小4参考同类成熟产品设计弹片苞点的大小1.用专业的3D和2D软件对弹片苞点与波动盘定位槽进行模拟;2.旋转力矩测试448无弹片厚度设计过厚3参考同类成熟产品设计弹片厚度旋转力矩测试448无弹片自由高度设计过度3参考同类成熟产品设计弹片自由高度 1.用专业的3D和2D软件对弹片工作高度进行模拟;2.旋转力矩测试336无44▲产品旋转周时,音量调节无法达到客户需求的效果。