钢坯表面纵向应力大裂纹产生的原因

- 格式:docx

- 大小:3.51 KB

- 文档页数:2

板坯边部纵裂纹产生的原因及解决措施一、引言板坯边部纵裂纹是钢铁生产过程中常见的缺陷之一,其产生原因复杂,需要采取多种措施加以解决。

本文将从产生原因和解决措施两个方面进行详细阐述。

二、板坯边部纵裂纹产生原因1. 温度不均匀钢铁生产过程中,板坯温度不均匀是造成板坯边部纵裂纹的主要原因之一。

在连铸过程中,板坯表面受到水冷却的影响,而内部温度却没有得到及时的调节和平衡,导致板坯表面收缩速度快于内部收缩速度,从而形成了较大的应力差异。

2. 冷却方式不当在连铸过程中,冷却方式对于板坯边部纵裂纹的产生也有着重要的影响。

如果冷却速度过快或者冷却时间不足,则会导致板坯表面形成硬质组织而内部还未完全凝固,从而引起应力集中和较大的应力差异。

3. 连铸机结构问题连铸机的结构问题也会对板坯边部纵裂纹的产生造成影响。

例如,如果连铸机的结构不合理或者设备老旧,就可能导致板坯内部温度不均匀或者冷却方式不当,从而引起板坯边部纵裂纹。

三、解决措施1. 调节温度钢铁生产过程中,调节温度是减少板坯边部纵裂纹的有效措施之一。

可以通过加强温度监测和调节系统来实现。

例如,在连铸过程中可以采用先进的热流体模拟技术来预测板坯内部温度分布情况,并及时调整冷却水量和喷淋位置等参数,以保证板坯内外温度平衡。

2. 改进冷却方式改进冷却方式也是减少板坯边部纵裂纹的有效措施之一。

可以通过增加喷淋头数量、改变喷淋角度、增加喷淋水量等方式来改善连铸过程中的冷却效果,并保证板坯表面和内部同时达到凝固要求。

3. 优化连铸机结构优化连铸机结构也是减少板坯边部纵裂纹的有效措施之一。

可以通过升级设备、改进结构、增加监测仪器等方式来提高连铸机的生产效率和准确性,从而保证板坯内部温度分布均匀和冷却方式合理。

四、总结综上所述,板坯边部纵裂纹是钢铁生产过程中常见的缺陷之一,其产生原因复杂,需要采取多种措施加以解决。

调节温度、改进冷却方式和优化连铸机结构是减少板坯边部纵裂纹的有效措施。

板坯边部纵裂纹产生的原因及解决措施板坯边部纵裂纹是钢铁生产过程中常见的问题之一,它会影响钢材的质量和使用寿命,因此必须采取措施加以解决。

本文将从产生原因和解决措施两个方面进行探讨。

一、产生原因

1.板坯温度不均匀:板坯温度不均匀是板坯边部纵裂纹产生的主要原因之一。

当板坯表面温度高于内部温度时,板坯边部会出现温度梯度,导致板坯边部产生应力,从而引起纵裂纹。

2.板坯结晶器结构不合理:板坯结晶器结构不合理也是板坯边部纵裂纹产生的原因之一。

结晶器结构不合理会导致板坯边部温度不均匀,从而引起纵裂纹。

3.轧制工艺不合理:轧制工艺不合理也是板坯边部纵裂纹产生的原因之一。

轧制工艺不合理会导致板坯边部应力过大,从而引起纵裂纹。

二、解决措施

1.优化板坯结晶器结构:优化板坯结晶器结构是解决板坯边部纵裂纹的有效措施之一。

合理的结晶器结构可以使板坯温度均匀,从而减少板坯边部应力,降低纵裂纹的发生率。

2.调整轧制工艺:调整轧制工艺也是解决板坯边部纵裂纹的有效措

施之一。

合理的轧制工艺可以使板坯边部应力适当,从而减少纵裂纹的发生率。

3.控制板坯温度:控制板坯温度也是解决板坯边部纵裂纹的有效措施之一。

合理的板坯温度可以使板坯温度均匀,从而减少板坯边部应力,降低纵裂纹的发生率。

板坯边部纵裂纹是钢铁生产过程中常见的问题之一,产生原因主要有板坯温度不均匀、板坯结晶器结构不合理和轧制工艺不合理等。

解决措施主要包括优化板坯结晶器结构、调整轧制工艺和控制板坯温度等。

只有采取有效的措施,才能有效地解决板坯边部纵裂纹问题,提高钢材的质量和使用寿命。

4#机板坯表面纵裂成因及控制措施摘要:宏发二炼自投产以来4#机宽厚板表面经常产生批量性纵裂,严重影响宽厚板的轧制和合同的命中率。

车间根据质检提供的板坯缺陷数据统计后发现纵裂主要集中在开浇第一炉和换水口、漏钢报警、换渣线前后的板坯,本文从容易导致铸坯表面纵裂的不同影响因素入手,发现了铸坯表面纵裂纹产生的主要原因,采取了预防措施,减少了纵裂的产生。

关键词:板坯;结晶器保护渣;纵裂,浸入式水口1、前言连铸坯表面纵裂纹,会影响轧制产品质量。

如长300mm、深2.5mm的纵裂纹在轧制板材上留下1125mm分层缺陷。

纵裂是连铸板坯生产过程中最常见的表面缺陷之一,尤其纵裂缺陷影响板材表面质量,严重的将导致板材报废,更有甚者在板坯生产过程中引起纵裂漏钢,给生产和设备带来严重危害,铸坯纵裂的产生原因较多,主要有钢水条件(包括钢水成分、温度等)、保护渣及冷却制度等多种因素。

表面纵裂纹严重影响连铸机的正常生产,为此应从工艺和操作上进行详细分析并采取相应措施,使铸坯表面纵裂纹得到有效控制。

2、铸坯表面纵裂纹形成机理通常来说连铸坯表面纵裂主要形成原因是在钢水凝固或铸坯冷却时伴有体积收缩和坯壳与结晶器之间的传热,一旦受到阻力往往会导致应力集中而发生纵裂,铸坯的表面纵裂纹发源于结晶器,钢水通过浸入式水口流入结晶器中形成初生坯壳,冷却不均产生应力,在坯壳相对薄弱抵抗应力能力差处形成裂纹起源。

受二维冷却的影响,坯壳薄弱处多发生在铸坯中心附近,拉坯过程中受到纵向摩擦力产生纵向裂纹,进入二冷区受到强制冷却后加以扩展,尤其在大断面铸坯的生产中更容易出现。

板坯因拉速高,结晶器的形状特殊,更易产生裂纹。

因此严格控制浸入式水口、保护渣及冷却制度是抑制裂纹生长的有效措施。

3、铸坯表面纵裂纹形成原因3.1 钢水条件。

钢水中的[C]含量。

钢中碳含量对板坯纵裂的影响主要体现在钢水凝固过程中发生包晶反应,此时的凝固收缩不仅有热收缩,而且还有相变产生的体积收缩,从而形成气隙加剧了坯壳生长的不均匀性,导致纵裂的产生。

板坯表面纵裂的原因及控制措施尹飚段秋萍韩国良(江西萍钢实业股份有限公司)摘要:简述了萍钢九江分公司炼钢厂板坯表面纵裂产生的主要因素和各种因素间的相互作用,同时结合现场生产情况,从钢水质量、保护渣、水口浸入深度、结晶器、保护浇注、一次冷却、二次冷却、拉速等方面进行了分析,分析认为:生产断面规格210×1700mm的Q235B板坯时需全程保护浇注;钢水w([Mn])/w[S]≥25,同时C含量尽量避开包晶区;采用性能合适的保护渣、保护渣液渣层厚度控制在10~15mm,渣耗稳定在0.4~0.6kg/t;结晶器液面波动幅度控制在±(3~5)mm;水口浸入深度为120~150mm;钢水过热度为15~25℃,拉速稳定在1.20±0.1m/min;结晶器锥度控制在1.0%~1.2%,进出水温差控制在7~9℃时,可有效抑制板坯表面纵裂纹。

关键词:板坯纵裂纹表面质量措施前言萍钢九江分公司炼钢厂板坯连铸机自2009年8月18日投产以来,铸坯质量缺陷多表现为表面纵裂纹。

它不仅影响铸坯质量,同时也严重影响企业的经济效益和产品信誉。

由于板坯结晶器内钢水产生的静压力大,结晶器流场和热流密度不易控制;同时结晶器窄面小,水口对中难度大,钢水易偏流造成初生坯壳不均匀,铸坯出结晶器后受到各种应力作用,易产生表面纵裂纹。

通过统计分析,2010年6月份现场废和轧后退废90%是由板坯的表面纵裂纹引起的。

本文针对引发板坯表面纵裂纹的主要原因进行了分析,并结合生产实际提出了合理化建议并采取了相应措施,使得近期板坯表面纵裂纹得到了有效控制。

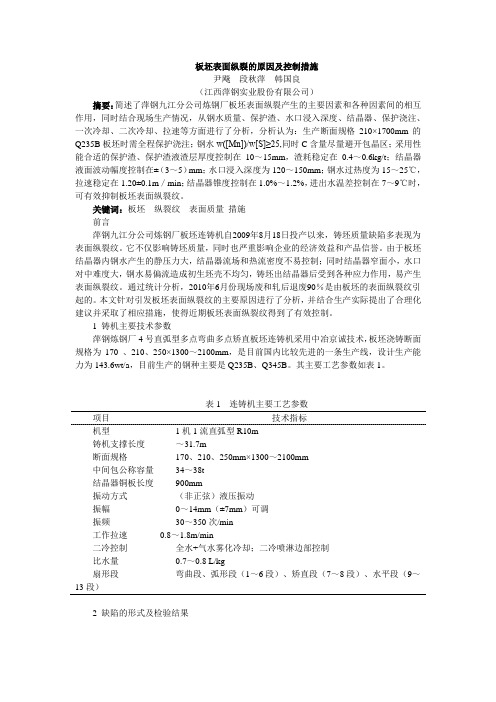

1 铸机主要技术参数萍钢炼钢厂4号直弧型多点弯曲多点矫直板坯连铸机采用中冶京诚技术,板坯浇铸断面规格为170 、210、250×1300~2100mm,是目前国内比较先进的一条生产线,设计生产能力为143.6wt/a,目前生产的钢种主要是Q235B、Q345B。

其主要工艺参数如表1。

薄板坯表面纵裂的形成原因及预防措施(1.包头包钢无缝钢管厂;2.包头钢铁职业技术学院;3.包钢技术中心,内蒙古包头 014010)摘要:针对目前薄板连铸连轧生产线存在的普遍问题——铸坯出现表面纵裂纹的实际情况进行了论述,从容易导致铸坯表面纵裂的不同影响因素入手,分析了铸坯表面纵裂纹产生的主要原因,探讨了预防措施。

关键词:薄板坯;连铸连轧;表面纵裂纹中图分类号:TF777.7 文献标识码:A 文章编号:1007—6921(XX)20—0124—02纵裂是连铸板坯生产过程中最常见的表面缺陷之一,尤其是薄板坯连铸连轧生产工艺,铸坯不能实现离线清理,而是直接进入后步轧制工序,纵裂缺陷影响卷板表面质量,严重的将导致卷板报废,更有甚者在薄板坯生产过程中引起纵裂漏钢,给生产和设备带来严重危害,铸坯纵裂的产生原因较多,主要有钢水条件、保护渣及冷却制度等多种因素。

表面纵裂纹严重影响连铸机的正常生产,为此应从工艺和操作上进行详细分析并采取相应措施,使铸坯表面纵裂纹得到有效控制。

1 铸坯表面纵裂纹形成机理通常来说连铸坯表面纵裂主要形成原因是在钢水凝固或铸坯冷却时伴有体积收缩和坯壳与结晶器之间的传热,一旦受到阻力往往会导致应力集中而发生纵裂,铸坯的表面纵裂纹发源于结晶器,钢水通过浸入式水口流入结晶器中形成初生坯壳,冷却不均产生应力,在坯壳相对薄弱抵抗应力能力差处形成裂纹起源。

受二维冷却的影响,坯壳薄弱处多发生在铸坯中心附近,拉坯过程中受到纵向摩擦力产生纵向裂纹,进入二冷区受到强制冷却后加以扩展,尤其在大断面铸坯的生产中更容易出现。

薄板坯因拉速高,结晶器的形状特殊,更易产生裂纹。

因此,严格控制钢水条件、保护渣及冷却制度,是抑制裂纹生长的有效措施。

740)this.width=740" border=undefined>2 铸坯表面纵裂纹形成原因及控制措施2.1 钢水条件2.1.1 钢水中的[C]含量。

钢中碳含量对薄板坯纵裂的影响主要体现在钢水凝固过程中发生包晶反应,此时的凝固收缩不仅有热收缩,而且还有相变产生的体积收缩,从而形成气隙,加剧了坯壳生长的不均匀性,导致纵裂的产生,表1为Q235B钢种生产实际中统计的表面纵裂纹发生率与碳含量的关系。

连铸板坯表面纵裂原因探究

连铸板坯表面纵裂是目前钢铁行业中比较常见的一种缺陷,它主要指的是在铸钢板坯的表面有一条类似裂缝的状况,这种缺陷会降低板坯的使用质量,降低生产效率,影响铸钢行业的运营状况。

因此,研究连铸板坯表面纵裂的原因,对于钢铁行业来说具有重要意义。

首先,连铸板坯表面纵裂形成的原因可以归结为四大类,即工艺因素、材料因素、结构因素、设备因素。

在四大因素中,工艺因素是造成连铸板坯表面纵裂的主要因素,从料头到成品,从工艺流程到参数设置,连铸工艺铸造中几乎每一个环节都可能导致连铸板坯表面纵裂的形成。

其次,在冶炼中缺陷的材料可能会造成连铸板坯表面纵裂,而板坯结构变形也可能导致板坯表面纵裂的出现。

此外,设备故障,如冷却不均匀或设备老化,也会导致连铸板坯表面纵裂的形成。

要有效控制连铸板坯表面纵裂的形成,应从四个方面着手:第一,严格把控连铸工艺参数,做到技术标准控制,定期检验确保各环节工艺符合要求;第二,提升冶炼质量,提高冶炼材料的质量,做到成分精确;第三,优化板坯结构,采用合理的结构和冷作参数,以避免因冷作过度造成表面纵裂;第四,定期检测设备,及时更换老化的设备,保证工艺设备的正常运行。

此外,针对已产生的连铸板坯表面纵裂,也可以采取一些措施来缓解。

一是加大轧制参数,通过轧制平整板坯表面,消除表面缺陷;二是通过焊接和补焊,消除已经存在的表面纵裂;三是采用再结晶技术来填补表面纵裂,提高板坯的力学性能。

综上所述,连铸板坯表面纵裂的原因复杂,要想有效地控制纵裂的发生,就需要从工艺、材料、结构、设备等方面着手,合理采取措施,降低缺陷比例,保证生产质量。

连铸小方坯角部纵裂纹及角部纵裂漏钢的成因及防止措

施

1.连铸小方坯角部纵裂纹的成因:

①角部罩覆不均匀或罩覆层太厚,使液体钢在连铸过程中受到热应力引起膨胀产生断裂;

②炉内温度分布不均匀;

③小方坯结构极差,钢水温度偏低,造成渣覆盖不均匀;

④小方坯温度过低,且温差大;

⑤冶炼操作不当,料柱受冷凝后,小方坯容易出现纵裂现象;

2.防止措施:

①加强实验室指导料柱的冶炼操作,使小方坯温度和温度分布均匀;

②合理控制罩覆层厚度,使其尽量均匀;

③及时缓和小方坯温度过快下降,尤其是角部;

④检验小方坯投料前后温度梯度,避免温度太大;

⑤增加添加剂,提高液体钢的流动性和结晶性;

⑥检查炉内温度分布是否均匀,及时调整炉内温度控制;

⑦加强铸坯结构的矫正,提高钢水温度及其均匀性,消除结晶缺陷。

连铸板坯表面纵裂纹控制

一、连铸板坯表面纵裂纹的产生因素

1、造坯温度:过低的造坯温度会导致板坯表面纵裂纹的出现,应在钢

水熔化温度的基础上提高造坯温度;

2、造坯件间距:连铸板坯的冷却过程会产生很强的内应力,如果水冷

却造坯件间距过大,冷却之后会出现拉伸变形,从而产生纵裂纹;

3、连铸熔口处处理不当:当积熔渣正常时,若造坯件分离不平衡,也

会使连铸熔口处出现倾斜度,且不平衡的张力会造成热锻段产生纵裂纹;

4、水冷却喷口结构:水冷却温度不均匀,会在板坯表面形成表面纵裂纹,应采取合理的水冷却喷口结构布置,保证冷却水均匀性;

二、连铸板坯表面纵裂纹的控制措施

1、温度控制:在连铸造坯过程中,采用温度控制措施,确保钢水熔化

温度跨度不要在半钩温度以内,另外,为了减轻连铸板坯表面拉伸应

力也有助于减少纵裂纹;

2、造坯件间距控制:对于比较薄的连铸板坯,如低碳钢、低合金钢等,尤其需要多加注意造坯件间距的控制,相应地采用一定的补偿措施;

3、熔口处理控制:在熔口结构上有要求,要保证熔口垂直度,以保证

熔口平整,以及减少裂纹的出现;

4、水冷却喷口结构控制:采取合理的水冷却喷口结构,尽量取均衡的

喷口布置,以保证冷却的均匀性;。

板坯表⾯缺陷的形态成因及处理⽅法1、纵向裂纹特征:在钢坯表⾯沿着浇铸⽅向的裂纹。

纵裂容易出现在板坯宽⾯中央部位,长度不等,深度⼀般⼩于5mm。

实例见图1-1。

成因:主要由于钢坯在凝固过程中坯壳厚度不均,当作⽤在坯壳的拉应⼒超过钢的允许强度时,在坯壳薄弱处产⽣应⼒集中导致断裂,⼆冷区扩展形成。

影响:轧制后(纵向轧制),在钢板表⾯产⽣纵向裂纹。

检验及处理⽅法:⽤⾁眼检查。

如果钢坯存在表⾯纵裂,必须⽤⽕焰沿轧制⽅向进⾏清理,清除处圆滑⽆棱⾓,清理宽度不得⼩于深度的6倍,长度不得⼩于深度的10倍,单⾯清理深度不得⼤于厚度的10%,两相对⾯清除深度之和不得⼤于厚度的15%。

2、横向裂纹特征:横向裂纹⼤多出现在钢坯内弧侧振痕波⾕部位,难以发现。

实例见图1-2。

成因:主要是由于钢坯振痕较深,造成振痕底部有微裂纹或者坯壳较薄,钢中的铝、氮含量较⾼,促使AlN、质点沿奥⽒体晶界析出,诱发横裂纹;钢坯在脆性温度700℃~900℃矫直。

影响:轧制后在钢板表⾯延展并开裂。

检验及处理⽅法:⾁眼检验。

该缺陷需⽤⽕焰进⾏清理,清理⽅法同纵裂。

3、⾓部横裂纹特征:在钢坯⾓部横向裂纹,⼀般裂纹长度在20mm左右。

实例见图1-3。

成因:由于钢坯⾓部过强的冷却和局部过冷低温,特别在弯曲和矫直过程中,钢坯⾓部所受应⼒超出能承受的强度,在脆弱处开裂。

中碳含Nb钢、含B钢以及包晶钢⾓部裂纹发⽣率更⾼。

影响:轧制后⾓部裂纹继续延展开裂,容易导致钢板边部裂纹,⽆法交货。

检验及处理⽅法:严重⾓部横裂可以直接发现,⼀般检验⾓部裂纹需要⽕焰清理后检验。

⾓部裂纹的处理⼀般采⽤切⾓,但根据裂纹延展规律和轧制厚度的影响,可以适当放宽裂纹的限制条件,建议不超过20mm。

4、⾓部纵裂纹特征:该缺陷通常沿浇注⽅向⽆规律的分布在板坯宽表⾯上,距⾓部⼀般不超过25mm,裂纹部位常伴有轻微凹陷。

实例见图1-4。

成因:主要由于窄⾯锥度不合理导致。

影响:轧制后在钢板边部出现严重的纵向裂纹。

钢坯表面纵向应力大裂纹产生的原因

钢坯是钢铁工业中重要的原材料之一,广泛应用于各个领域。

然而,在钢坯的生产和加工过程中,经常会出现表面纵向应力大裂纹的问题,这严重影响了钢坯的质量和使用效果。

本文将从多个方面分析和探讨钢坯表面纵向应力大裂纹产生的原因。

钢坯表面纵向应力大裂纹的产生与钢坯的冷却过程密切相关。

钢坯在冷却过程中会受到温度变化的影响,由于冷却速度的不均匀性,钢坯表面和内部会产生温度差异。

这种温度差异会导致钢坯产生应力,而过大的应力就容易导致裂纹的产生。

尤其是在快速冷却的情况下,钢坯表面的冷却速度更快,产生的应力更大,从而增加了表面纵向应力大裂纹的风险。

钢坯的内部组织和缺陷也会对表面纵向应力大裂纹的产生起到重要影响。

钢坯的内部组织是由晶粒和晶界组成的,而晶粒的大小和排列方式会影响钢坯的力学性能。

当钢坯内部存在过大的晶粒或晶界不饱满时,会导致应力集中,从而增加了表面纵向应力大裂纹的产生概率。

此外,钢坯内部还可能存在气孔、夹杂物等缺陷,这些缺陷会使钢坯的强度和韧性下降,易于产生裂纹。

钢坯的加工工艺和设备也会对表面纵向应力大裂纹的产生起到一定影响。

在钢坯的加工过程中,如轧制、拉拔等工艺会对钢坯施加应力,当应力超过钢坯的抗拉强度时,就会引发裂纹的产生。

而加工

设备的不稳定性、磨损和疲劳等问题也可能导致钢坯在加工过程中产生应力集中,进而增加表面纵向应力大裂纹的风险。

环境因素也是导致钢坯表面纵向应力大裂纹产生的重要原因之一。

钢坯在运输、储存和使用过程中会受到温度、湿度和气氛等环境因素的影响。

例如,在高温高湿的环境下,钢坯容易发生氧化反应,产生氧化皮,而氧化皮的存在会增加钢坯的表面纵向应力,从而增加了裂纹的产生风险。

钢坯表面纵向应力大裂纹的产生原因是多方面的,包括冷却过程中的温度差异、钢坯内部组织和缺陷、加工工艺和设备以及环境因素等。

为了降低表面纵向应力大裂纹的产生风险,可以采取一些措施,如优化冷却过程、改善钢坯的内部组织、控制加工工艺和设备的稳定性、加强环境管理等。

通过对这些原因的深入研究和有效控制,可以提高钢坯的质量和使用效果,推动钢铁工业的发展。