顶驱下套管装置的研制(2)

- 格式:pdf

- 大小:176.41 KB

- 文档页数:4

顶驱下套管装置介绍作者:初德军邢志彪来源:《中国机械》2014年第16期摘要:海洋石油勘探开发作业中深井、大位移井、大斜度井作业量不断增加,常规下套管方式已经不能满足对作业安全性和时效性的要求。

顶驱下套管装置是一种基于顶驱系统用于下套管作业的集机械、液压于一体的装置。

它将顶驱、套管钻井技术的优点组合起来,使套管柱同时完成旋转、提放及泥浆循环等工作,从而实现一次将套管下到井底。

关键词:套管;遇阻;泥浆循环;执行器;封隔器皮碗;引导矛头引言近年来四海地区大位移大斜度的深井作业数量明显增加,目前普遍使用的常规下套管方式存在诸多弊端,如对井眼规则性、井壁稳定性及钻井液的性能等要求很高,已经不能满足该类井下套管作业对其安全性、时效性的要求。

世界上多家石油装备公司一直在积极的开发安全、时效性强、操作简单的下套管设备。

如:(1)美国BJ公司开发出一种用于油田下套管和油管作业的全机械化系统。

可用于下7〞~36〞的套管,大大提高了作业的安全性和效率;(2)美国威德福公司开发了一种用于套管钻井的内驱动套管系统,该系统机能安全快速地连接单根套管,也能够驱动深度不超过4500m的9-5/8〞~13-3/8〞套管柱或深度不超过1500m的(16〞~20〞)套管柱;(3)加拿大Tesco公司研制出一种先进的套管驱动系统,该系统根据不同规格的套管分外驱动和内驱动两种,分别适用于(4-1/2〞~7〞)套管和7〞~9-5/8〞套管,在遇到困难井眼时配套附件还可以扩眼;以上新型下套管设备都可以在下套管作业时使套管柱同时完成旋转、提放及循环钻井液等工作,最大限度地保证了套管能正常下到井底。

1.传统下套管装置的缺点传统的下套管方式不仅效率低、质量差,而且动用的人员多、风险高,遇到缩径井段时处理问题能力不足,在位移和斜度较大的井进行下套管作业风险较高,具体问题如下:1.1.由于下放遇阻而无法将套管下到设计位置;1.2.要求井壁极为规则,对于全角变化率大的井段要求反复大幅度活动钻具;1.3.对下套管过程中的静止时间要求很短,套管柱较长时间静止不动时可能发生的套管与井壁粘卡;1.4.由于激动或套管泥浆灌注不足可能发生的井控情况;1.5.由于采用套管异径过渡接头进行泥浆循环而产生套管丝扣被损坏的危险;1.6.对于地层承压能力较差,钻井过程中发生过漏失或者有潜在漏失层的井,采用常规下套管方式作业风险很高;1.7.下套管遇阻后无法继续时,需要将套管柱起出,重新组合通井钻具对井眼进行净化、划眼并二次下套管,明显的降低时效;1.8.自动化程度低,需要使用套管动力钳,大吨位游动吊卡、套管扶正台、单独的套管泥浆灌注或循环工具或管线等器具,作业所需的人员多且劳动强度大,风险高,效率低。

顶驱IBOP与泥浆泵启动互锁装置的研制与应用发布时间:2022-11-27T08:05:23.989Z 来源:《科技新时代》2022年15期作者:王子龙[导读] 在当前竞争激烈的经济形势下,我们的企业要摆脱困境,立于不败之地,王子龙中石化西南石油工程有限公司钻井工程研究院四川德阳 618000摘要:在当前竞争激烈的经济形势下,我们的企业要摆脱困境,立于不败之地,要么进口先进设备,要么对现有设备技术改革加以完善,挖掘潜能,科学的策划,合理的改造。

随着油田工程板块设备维修成本较高,局限性等等,工程技术方面井深设计的变化,从浅井到深井,从深井到超深井,从直井到定向井,从定向井到水平井,从井深的增加,井斜的增加,方位的增加,水平段长的增加。

对井下安全的要求越来越高,对设备要求越来越高,从世界钻井机械的发展趋势上看,为适应钻井自动化进步的需求,顶部驱动钻井装置。

顶驱在工作中发挥这巨大的作用,但是也伴随着一些小问题的到来。

钻井施工过程中忘记打开顶驱液压旋塞(IBOP)而启动泥浆泵,造成憋泵,安全销剪断和管线刺漏的风险。

增加IBOP互锁功能很好的解决了操作失误带来的安全问题。

对这些问题进行了一些整改,保证了人身安全,设备安全,井下安全,确保了生产任务的圆满完成。

关键词:顶驱IBOP互锁、泥浆泵、安全、效益。

1 引言顶驱的全称为顶部驱动钻井装置TDS(TOP DRIVE DRILLING SYSTEM),是美国、法国、挪威近20年来相继研制成功的一种顶部驱动钻井系统。

它可从井架上部空间直接旋转钻杆,沿专用导轨向下送进,完成钻杆旋转钻进,循环钻井液,接立柱,上卸扣和倒划眼等多种钻井操作。

该系统显著提高了钻井作业的能力和效率,并已成为石油钻井行业的标准产品。

自20世纪80年代初开始研制,已发展为最先进的整体顶部驱动钻井装置IDS(INTEGRATED TOP DRIVE DRILLING SYSTEM),是当前钻井设备自动化发展更新的突出阶段成果之一。

注意事项:(1)连接套管驱动系统作业程序及注意事项①工具及地面设备到达井场,协调安排工作间等地面设备的安装。

②严格遵守作业现场各项作业安全管理制度,进行地面设备安装前的安全作业分析,保证所有的作业安个有序进行。

③从顶驱上卸掉吊卡、引导管。

井架工盒上背钳装上防转支架,如有必要卸掉安全接头和接头片瓦。

④用吊车或绞车将套管驱动系统提至钻台。

⑤连接套管驱动系统和顶驱,上扣。

⑥安装防转工作臂。

⑦测试工具各项功能,确保每个部件都正常工作,没有泄漏、检查压力。

(2)下套管作业程序及注意事项①设置顶驱的扭矩和转速。

②下放单根吊卡,套在单根套管上,插好安个销,上提套管。

③入扣,备钳打在套管本体处。

④将套管驱动系统卡瓦插入套管,启动套竹驱动系统卡瓦卡住套管,顶驱旋转上扣。

⑤提起套管串,提开卡瓦。

下放套管串入井。

3 顶驱旋转下套管技术的优点顶驱下套管技术作为一项新技术,具有以下优点:(1)随时循环钻井液,及时灌入泥浆。

顶部驱动装置密封连接套管和顶驱。

确保了随时循环钻井液,携带带岩屑。

钻井液循环保证了井眼的清洁和尺寸,确保了下套管作业的安全顺利进行。

钻井液随时循环对于深井、复杂井和大位移井的井眼稳定至关重要。

(2)拓展了顶驱的应用顶驱借助顶部驱动装可以实现套管旋转固井和套管钻井顶驱下套管技术缩短了处理事故的时间,减少了非生产时间。

顶驱下套管工具可提升没有节箍的套管,大大提高下套管的效率。

顶驱下套管技术也具有扶正套管的功能,消除了扶台的使用,提高了套管的安全性。

(3)微痕抓卡技术,减小套管损伤。

顶驱下套管装置上的卡瓦面积大,增大了卡瓦与套管的接触面积受力面积更大,力更均匀套管的损伤更小,甚至可以忽略。

与传统的套管钳比较,顶驱下套管装置的使用减小了上扣过程中的损伤,提高了套管的化学抵抗力,延长了套管的寿命。

0 引言常规的下套管在下套管期间不能快速循环、旋转和上下活动套管。

在复杂的地层可能会发生垮塌、缩径和岩屑沉积等,从而导致下套管失败。

套管操作规程1 下套管作业1.1 下套管准备1.1.1 进入井场的套管按下井顺序进行卸车,卸车一律用抓管机或吊车进行(卸套管时作业人员要站在安全位置)。

用吊车进行卸套管作业时要办理三级作业许可,并组织召开相关作业人员交底分工会。

将套管在管架上分层摆放(不超过三层),用管架挡销或铁丝捆绑固定好套管。

1.1.2 钻井队技术员与工程监督共同对到井套管进行验收,并清点到井套管的数量,逐根进行登记。

1.1.3 钻井队负责对到井的套管(包括短套管、联顶节)进行逐根通径,采取气驱通径规通套管时,严禁人员处于套管通径规出口前方,控制好气量大小;技术员负责对到井的套管(包括短套管)进行丈量和编号(丈量人员要选好站位,防坠落伤害)。

1.1.4 钻井队技术员负责对到井的下套管工具及附件进行验收;作业人员准备好套管密封脂。

1.1.5 接好灌钻井液装置,备好套管与方钻杆变扣接头。

1.1.6 装好井口装置,未安装环形防喷器的井应换装套管闸板芯子;检查地面所有的设备符合要求。

建议:由于表套口径较大,在斜直井中下表套容易遇阻,建议表套下端安装浮鞋。

准备工作1)更换9 5/8”卡瓦体;2)安装9 5/8顶驱下套管装置规格,安装反扭矩杆下9 5/8套管1)将套管放置钻杆输送装置上,伸出卡钳长度不小于650mm。

2)动力头与钻杆输送装置翘起对接,确保钻杆输送装置上套管与动力头同轴。

3)钻杆输送装置前伸,将套管送入下套管装置主体内部,套管接头端面进入套管≥570mm。

4)驱动液缸伸出,卡紧套管。

5)松开钻杆输送装置钳体,动力头浮动上移,上扶正器伸出,将套管送至井口,6)套管下放入井,套管接头送至井口。

7)夹持器夹紧套管,锁销伸出。

8)驱动油缸回拉,下套管装置释放套管;顶驱上移至下套管装置与套管分离。

9)重复步骤1)-5)10)井外套管与井中套管接扣,接扣压力不大于16KNM11)松开夹持器锁销,松开夹持器12)重复步骤6)-8)继续重复上述过程,实现整个下套管流程。

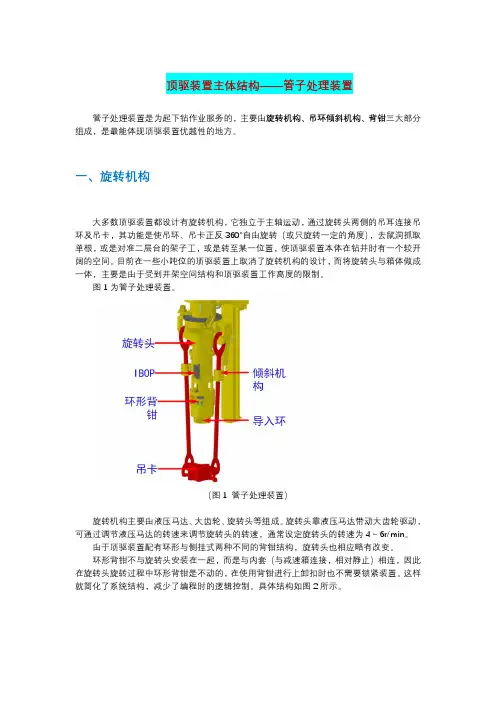

顶驱装置主体结构——管子处理装置管子处理装置是为起下钻作业服务的,主要由旋转机构、吊环倾斜机构、背钳三大部分组成,是最能体现顶驱装置优越性的地方。

一、旋转机构大多数顶驱装置都设计有旋转机构,它独立于主轴运动,通过旋转头两侧的吊耳连接吊环及吊卡,其功能是使吊环、吊卡正反360°自由旋转(或只旋转一定的角度),去鼠洞抓取单根,或是对准二层台的架子工,或是转至某一位置,使顶驱装置本体在钻井时有一个较开阔的空间。

目前在一些小吨位的顶驱装置上取消了旋转机构的设计,而将旋转头与箱体做成一体,主要是由于受到井架空间结构和顶驱装置工作高度的限制。

图1为管子处理装置。

(图1管子处理装置)旋转机构主要由液压马达、大齿轮、旋转头等组成。

旋转头靠液压马达带动大齿轮驱动,可通过调节液压马达的转速来调节旋转头的转速,通常设定旋转头的转速为4~6r/min。

由于顶驱装置配有环形与侧挂式两种不同的背钳结构,旋转头也相应略有改变。

环形背钳不与旋转头安装在一起,而是与内套(与减速箱连接,相对静止)相连,因此在旋转头旋转过程中环形背钳是不动的,在使用背钳进行上卸扣时也不需要锁紧装置。

这样就简化了系统结构,减少了编程时的逻辑控制。

具体结构如图2所示。

(图2环形背钳旋转头)侧挂式背钳上端与旋转头连接在一起,作业时与旋转头一起旋转,因此需增加锁紧装置,在上卸扣时将旋转头锁紧,否则旋转头会跟着背钳运动,反扭矩无承受之处。

锁紧装置的锁紧方式通常有插销式和齿啮合式,前者采用多点定位,锁紧可靠,后者不需定点,随处可实现锁紧功能。

如图3所示。

(图3侧挂式背钳旋转头)北石顶驱采用双负荷通道,即旋转头直接座落在内套上,其内部有一个止推轴承和两个扶正轴承,因此在起下钻或下套管时能够直接承受吊环的载荷,而钻井时的载荷是通过主轴传递到减速箱内部的止推轴承上,可有效提高主轴承的使用寿命。

为保证连接的通用性,旋转头上悬挂吊环的吊耳外形应按图4所示设计,连接尺寸符合表1的规定。

顶驱旋转下套管技术在川渝页岩气的应用摘要:顶驱旋转下套管装置是高端下套管技术,能够有效解决下套管过程中不能旋转下入和泥浆不能循环的问题;降低大位移井、水平井遇阻导致套管下不去、下不到位的情况;大大减少大位移井、水平井工程事故复杂率。

本文就顶驱下套管技术的背景、技术及设备情况及进行分析与介绍。

关键字:顶驱;下套管作业系统;驱动工具一、顶驱旋转下套管技术简介常规下套管方法是利用动力套管钳旋转套管完成上扣,在下套管期间不能快速循环、旋转和上下活动套管柱。该方法不仅效率低、质量差,而且动用的人员多、风险高。在油气田的勘探开发中,深井、大位移井、大斜度井等高难度井越来越多,在这些井的下套管作业中,会面临着例如缩颈及全角变化率大的井段难以下入;套管长时间与井壁接触易发生粘卡;下入套管柱时产生压力激动压漏地层;遇阻后无法下入时,需要将套管柱全部起出,重新组合通井钻具进行通井,降低作业时效等问题。常规下套管方法越来越无法满足这些高难度井下套管作业的要求。顶驱下套管装置具有以下优点: 能够同时实现套管的旋转、上提下放及钻井液循环,极大地提高下套管作业的成功率; 取代了传统下套管作业中动力套管钳和吊卡等装备,减少下套管作业中施工人数,提高了作业的安全性和效率; 能够为套管管柱传递一定的下压力等。

系统本身具有自密封机构,能够实现与被夹持套管的内部密封。

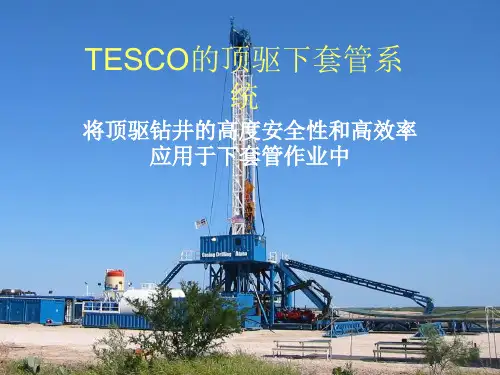

二、顶驱旋转下套管国内外应用情况国外顶驱下套管装置研发较早,主要生产厂家有Canrig、Volant、Weatherford、Franks、Offshore Energy、Tesco及 Premiere 等。

装备的主要特点如下:加拿大Tesco公司的顶驱下套管装置研发较早,并广泛应用在套管钻井及下套管作业中,该公司的顶驱下套管装置通过顶驱的液压源,使驱动机构上、下油缸充油,推动驱动机构上、下运动,进而实现夹持机构与套管的松开或夹紧。

该装置的夹持机构为卡瓦牙结构,驱动机构为楔形锥面结构。