模腔压力曲线分析

- 格式:pptx

- 大小:2.25 MB

- 文档页数:23

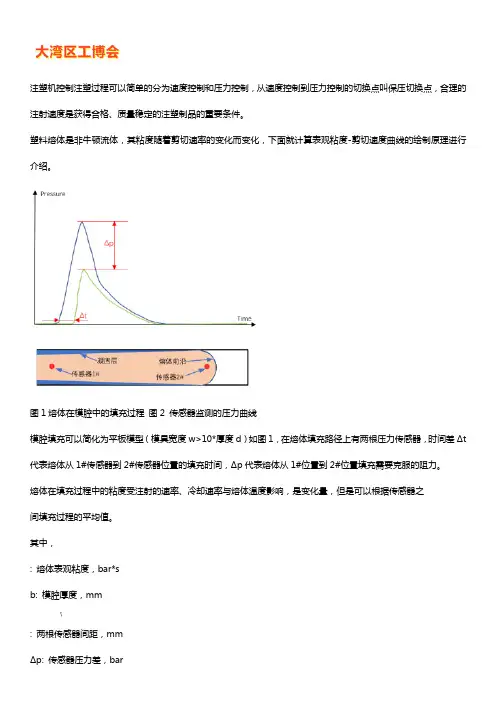

注塑机控制注塑过程可以简单的分为速度控制和压力控制,从速度控制到压力控制的切换点叫保压切换点,合理的注射速度是获得合格、质量稳定的注塑制品的重要条件。

塑料熔体是非牛顿流体,其粘度随着剪切速率的变化而变化,下面就计算表观粘度-剪切速度曲线的绘制原理进行介绍。

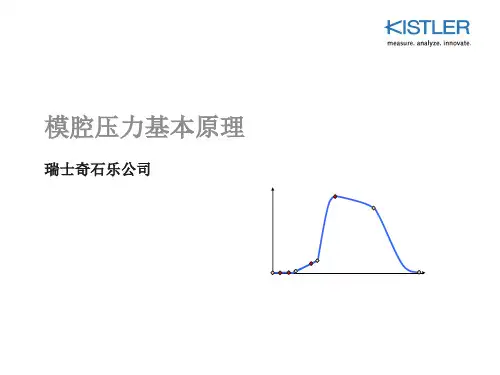

图1熔体在模腔中的填充过程图2 传感器监测的压力曲线

模腔填充可以简化为平板模型(模具宽度w>10*厚度d)如图1,在熔体填充路径上有两根压力传感器,时间差Δt 代表熔体从1#传感器到2#传感器位置的填充时间,Δp代表熔体从1#位置到2#位置填充需要克服的阻力。

熔体在填充过程中的粘度受注射的速率、冷却速率与熔体温度影响,是变化量,但是可以根据传感器之

间填充过程的平均值。

其中,

: 熔体表观粘度,bar*s

b: 模腔厚度,mm

: 两根传感器间距,mm

Δp: 传感器压力差,bar

Δt:传感器时间差,bar

如果不考虑模具参数,可以引入系数K,即:

,令K=1,

通过计算在不同注射速度(可以根据填充速率,单位1/s;也可以根据注塑机的相当注射速度,单位%)下的表观粘度,即可得到合适的填充速度。

图3 表观粘度曲线

根据图3,奇石乐注塑机的注射速度应该设置在60%-90% 之间,因为该区域熔体粘度处于比较低的状态,有利于填满模腔,其次,该范围内熔体粘度对剪切速率(注射速度)不明显,可以使注塑工艺处于稳定状态,从而提高注塑制品的质量稳定性。

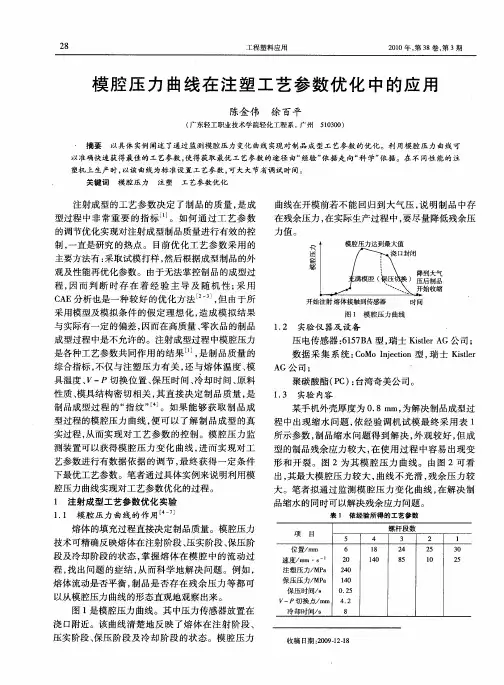

Moldflow仿真及模腔压力监控在注塑生产中的应用摘要:本文主要介绍模流仿真在空调面板类产品注塑成型及工艺参数优化的应用实例,通过正交试验,分析了HIPS在不同工艺参数条件下的填充过程及外观尺寸状态,找出最优的工艺参数,优化方案为注塑时间5S,保压时间5S,冷却时间20S,根据给定的参数进行试产。

在试产中,应用模腔压力监控的技术,借助奇石乐压力监控及数据收集系统,确认实际生产的一致性。

关键词:空调面板;Moldflow;正交试验;参数优化;压力传感器;模腔监控Application of Moldflow simulation and cavity pressure monitoringin injection molding productionZHOU changfeiGree Electric Appliances,Inc. ofZhuhai,ZhuhaiGuangdong519000Abstract: This paper mainly introduces the application of moldflow simulation in the injection molding and process parameter optimization of air conditioning panel products. Through orthogonal test, the filling process and appearance size state of HIPS under different process parameters are analyzed, and the optimal process parameters are found out. The optimization scheme is injection time 5S, pressure holding time 5S, cooling time 20S. Trial production iscarried out according to the given parameters. In the trial production, the technology of mold cavity pressure monitoring and Kistler pressure monitoring and data collection system are used to confirm the consistency of actual production.Keywords: Air conditioning panel; Moldflow; Orthogonal experiment; Parameter optimization; Pressure sensor; Mold cavity monitoring1引言零件整体尺寸(702mm*210mm)大,主体料厚2.5mm,减薄区料厚1.4mm,材料选用HIPS-888G,外观要求无缺料、气纹、熔接线、鼓包等。

注塑模具压力与时间曲线 -回复

注塑模具压力与时间曲线的关系是非常重要的,它直接影响到产品的注塑质量和成型效果。

一般来说,注塑模具压力与时间呈现出以下的曲线特征。

在注塑开始初期,模具压力会迅速升高,这是由于塑料熔融状态下的粘度较大,需要一定的压力来克服流动阻力,使其充分填充模具腔体。

随着时间的推移,塑料逐渐熔化并变得更加流动,模具压力会逐渐降低。

当塑料充满模腔后,维持一定的模具压力是非常重要的,这有助于保持良好的尺寸和形状,并避免产生缺陷。

此时,模具压力会保持在一个相对稳定的水平上,直到注塑过程结束。

最后,在注塑过程的末期,模具压力会迅速降低,这是因为塑料已经充满模腔并冷却固化,需要较少的压力来保持形状。

需要注意的是,注塑模具压力与时间曲线的具体形状和数值取决于注塑产品的要求、材料的性质以及模具的设计等因素。

因此,合理调整和控制注塑模具压力与时间曲线是确保产品质量和生产效率的关键之一。

可编辑修改精选全文完整版《科学注塑成型技术》主讲老师:洪奕春☆培训对象:注塑经理、注塑主管、注塑工程师、注塑领班、调机技术员、上下模技工、IE工程师、IE技术员、品质管理人员、工模设计/制作人员等。

☆课程背景:从事注塑技术工艺方面的人员的技术水平参差不齐,有的理论知识十分丰富而缺乏实际经验;有的是动手能力较强而不善于思考;有的模具设计、制造人员对注塑成型工艺不太熟悉,做出的模具有诸多缺陷、影响生产;有的品管人员因不懂注塑工艺而对不良原因判断不准……☆课程目的:1.掌握注塑成型关键技能;2.降低生产不良率、材料、机时、人工浪费;3.提升模具设计制作水平;4.用科学、规范的成型工艺解决生产的实际问题。

☆课程大纲:1.注塑成型概念;2.锁模系统和主要部分;3.射出系统的关键点;4.理论射胶量与制品的换算关系;5.锁模力的正确设定和制品投影面积;6.防止模具损坏的重要措施:锁模起高压位置与低压护模压力的设定与验证方法;7.制品收缩的影响因素、减小收缩率有哪些措施;8.结晶型材料与非结晶型材料的不同工艺控制;9.正确而规范的调机方法、调机前的分析步骤;10.规范注塑成型工艺的必要基础工作;11.如何处理难于正常生产的模具;12.制品不良原因的快速判断方法;13.最佳工艺参数设定方法:时间、温度、压力、速度、位置等参数的详细设置要点;14.多段注射速度的设定方法及其具体作用;15.如何设定正确的保压切换位置;16.多段锁模力和速度控制;17.背压压力与熔胶速度的正确设定;18.倒索位置的正确设定;19.料筒温度的正确设定;20.各种不当的工艺参数对产品的不同影响;21.注塑残余应力的产生原因分析与消除方法;22.如何防止制品变形弯曲;23.模具的浇注系统设计不当会导致哪些成型不良、应如何避免;24.如何设计最佳浇口位置、避免喷射纹的浇口设计;25.模具型腔排列、多模穴的流道热平衡技术及其对制品的影响;26.如何进行冷却系统的正确设计、选择与安装;27.如何设计正确的模具排气系统;28.如何区分模具排气不良和产品熔接线;29.注塑机的闭环控制系统;30.RJG型腔压力传感器控制;31.如何分析模腔压力曲线;32.防止模具损坏有哪些措施;33.正确进行模具日常保养的方法;34.如何在试模阶段把好关,防止模具生产不正常;35.注塑成型新工艺;36.各种不良案例分析、对策探讨;37.学员自带样板分析、互动交流。

注塑压力曲线注塑压力曲线注塑是一种塑料加工技术,用于生产各种塑料制品。

注塑过程中,塑料颗粒在注塑机中熔化,并被注入模具中形成所需的产品形状。

注塑过程中,压力是一个非常重要的因素,决定了塑料的流动和成型。

下面是关于注塑压力曲线的介绍。

一、什么是注塑压力曲线?注塑压力曲线是指注塑机在生产过程中所施加的压力随时间的变化曲线。

注塑压力曲线由注塑机控制系统实时记录,是评价注塑质量和生产效率的关键指标之一。

二、注塑压力曲线的构成注塑压力曲线由四个主要部分组成,分别是充模阶段、质量保持阶段、冷却阶段和开模阶段。

在充模阶段,塑料经过高压注入模具中,填充模具腔。

在质量保持阶段,注塑机继续施加一定的压力,以保证塑料在模具中充分融合。

在冷却阶段,塑料逐渐冷却凝固,并逐渐从模具中脱离。

在开模阶段,模具张开,产品从中取出。

三、注塑压力曲线对产品质量的影响注塑压力曲线对产品质量有着直接的影响。

如果在注塑过程中,压力不足或过高,都会导致产品成型不良,出现瑕疵。

在充模阶段,如果压力不足,则塑料不能完全填充模具内部,容易造成空洞、气泡甚至留白。

在质量保持阶段,如果压力过高,则塑料产生过多的残余应力,易导致产品形变,同时应保证压力稳定,以保证塑料充分融合。

在冷却阶段,过高的压力会导致塑料产生气孔、翘曲等问题。

因此,控制好注塑压力曲线,是保证产品品质的重要途径。

四、如何优化注塑压力曲线优化注塑压力曲线的关键在于合理选取注塑机的参数和调整其控制系统。

首先,应选用合适规格的注塑机,以适应不同的生产工艺需求。

其次,在注塑机控制系统中,应设定适当的压力值和压力变化率,保持压力稳定,并适时调整压力值。

此外,在注塑操作时,还应注意塑料的成型温度、模具温度、充模速度等参数,调整好这些参数可以更好地控制注塑压力曲线,并优化产品质量。

总之,注塑压力曲线是评价注塑产品质量和生产效率的重要指标。

要确保塑料在注塑期间的充分流动和成型,必须合理控制注塑的压力曲线,真正实现高效、高质的生产流程。

模内压力曲线分析

1、注射初期

因模腔内排气装置和分型面的存在,注射初期的模腔并不是一个完全密闭的空间,它实际上是与大气有连通的,所以这时模腔内的压力,可分为两个部分组成,一个是腔内气体排出腔外的阻力,一个是熔体流动时的阻力,这时模腔内的实际压力比大气压力稍高,而实际注射压力(不管你设定的注射压力值是多少)也取决于上述两个阻力的大小和熔体的流动速度。

这时的实际注射压力值远远小于设定的注射压力值。

2、充填期

充填期的模内压力情况和注射初期基本相同,区别是:随充填时间的延长,熔体的温度有所下降,熔体流动阻力增加,熔体流程加长,同样流动阻力增加,这时模腔内压力和实际注射压力同比例上升。

3、充填结束保压切换

这时熔体已充满模腔,在模壁的冷却下,熔体已形成一个薄的凝固外壳,这个外壳与浇口组成了一个密闭的空间,在保压力的做用下,腔内压力迅速上升,这时的充填注射压力就是设定的保压力。

4、保压期

这时的充填注射压力就是设定的保压压力,腔内压力随浇口的冷却,从峰值后逐步下降,直到浇口凝固,浇口凝固后,熔体无法再充入模腔内,也就没有充填压力,所以腔内压力迅速下降,直到降为大气压力。

保压切换点的确定、保压力大小、时间长短,对产品质量着重在影响。

注塑压力曲线变化

注塑压力曲线变化是在注塑过程中监测注塑机压力的变化情况。

通常,注塑过程中的压力变化是根据注塑机对模具中熔融塑料的压力施加情况来绘制的。

一般来说,注塑压力曲线变化可以包括以下几个主要阶段:

1.充模阶段(充模压力阶段):这是注塑过程的初始阶段,注塑机施加高压将熔融塑料注入模具中。

在这个阶段,注塑压力会迅速上升,直到充满整个模具腔道为止。

2.保压阶段(保压压力阶段):一旦模具充满塑料,注塑机会切换到保压阶段,以确保塑料充分填充模具细节并确保成品的质量。

在此阶段,注塑压力通常会保持在一个稳定的水平,以抵消塑料收缩和保持模具中的塑料稳定性。

3.冷却阶段(冷却压力阶段):在注塑完成后,模具中的塑料会开始冷却和固化。

在这个阶段,注塑压力会逐渐降低,直到最终释放模具并取出注塑件。

通过监测注塑压力曲线的变化,操作人员可以了解注塑过程中塑料流动的情况以及模具内部塑料的填充状态。

这有助于调整注塑参数,优化生产过程并确保最终产品的质量和稳定性。

1/ 1。

注塑机注塑原理⼆)注塑原理注塑机的注塑过程包括预塑计量、注射充模、保压补缩、冷却定型过程。

⼀.预塑计量过程预塑过程是物料在料筒中进⾏塑化的过程:把固体粒料或粉料经过加热、输送、压实、剪切、混合、均化使物料从玻璃态经过粘弹态转变为粘流态。

所谓“均化”是指熔体的温度均化、黏度均化、密度均化和物料组分均化,以及聚合物分⼦量分布的均化,此过程统称为塑化过程。

在塑化过程中要完成注射前的计量程序。

由于聚合物的热机特性决定了预塑过程是热能输⼊和转换过程。

预塑过程的热能的输⼊⽅式如下:1.料筒通过电热组件加热,料筒中的物料通过热传导吸收外部供热使其软化和熔融。

2.物料靠螺杆旋转使机械能转换为热能,通过剪切机理和摩擦机理,加热⾃⾝,使其熔融。

3.物料加热通过①、②⽅式的结合。

料筒中物料的塑化⼀部分靠外部传导热,另⼀部分靠螺杆旋转的剪切能量。

塑料在螺槽中吸热⾸先取决于传热过程,在此过程,塑料的导热性、热容量、密度以及筒壁与物料之间的温差,是影响吸收热能的因素,其中,料筒温度将起重要作⽤。

当螺杆旋转时,还有⼀部分机械能转化为热能,被物料吸收;在此过程中,塑料粘度及其对剪切速度或温度敏感性以及固体料对料筒壁的摩擦系数是影响物料吸能的主要因素,所以螺杆转速将起重要作⽤。

物料热能来源主要是靠机械能转换,⽽料筒的外加热主要⽤来补偿热能耗散,起到平衡热量的作⽤。

物料在螺杆的不同段,由于剪切作⽤的强度和热历程不同,物料的形态各异:在⼊⼝的加料段(L i),塑料呈固体状态,⼜称玻璃态;在计量段(LJ,塑料经过长期剪切作⽤和热历程之后,已全部呈熔融状态;⽽在两者之间的塑化段(L2),则是塑料从固态到熔融态的过渡过程,在螺槽中,塑料是处于固体与熔体的共存状态,塑料呈黏弹态或⾼弹态,是个⽐较复杂的过渡过程。

塑料在不同阶段的形态决定着不同的输送机理。

在各段螺槽中物料的状态虽然不同,但在螺杆恒定转速下物料沿螺槽仍形成稳态分布。

螺杆旋转时, 物料从输送段经过塑化段, 最后通过均化段的螺槽聚集在储料室中, 并建⽴起熔体压⼒, 称背压。