鲁姆斯丙烷脱氢制丙烯技术介绍

- 格式:pdf

- 大小:329.95 KB

- 文档页数:6

![丙烷脱氢制丙烯工艺[要略]](https://uimg.taocdn.com/db8cb87ada38376bae1faea6.webp)

丙烷脱氢制丙烯工艺[要略]丙烷脱氢制丙烯工艺三问“丙烷脱氢”——丙烯新工艺“丙烷脱氢”是现今国内丙烯生产新工艺的热点之一,备注市场的关注和青睐。

“丙烷脱氢”是现今国内丙烯生产新工艺的热点之一,备注市场的关注和青睐。

<<隐藏国内丙烯市场存在较大的需求缺口,为了使得下游产品市场更健康长久发展,解决原料丙烯的缺量问题,市场中跃跃欲试的企业越来越多。

目前有两个热点,其一煤化工路线,煤制烯烃;其二,丙烷脱氢。

丙烷脱氢工艺因其丙烯收率相对较高,目前备受市场关注和青睐。

目前较为成熟的丙烷脱氢工艺主要有三种:Oleflex 工艺、Catofin 工艺和 PDH 工艺。

Oleflex 工艺由 UOP 公司开发并于 1990 年实现工业化生产,工艺主要采用催化剂连续再生方法,该工艺制取丙烯的产率约为86×4%,氢气产率约为3×5%。

Catofin 工艺是由鲁姆斯等公司联合开发,可生产丙烯、异丁烯、正丁二烯等产品。

该工艺采用固定床催化反应器,并用取切换操作的方法,丙烯转化率高达 90%左右。

PDH 工艺是由德国林德公司和巴斯夫公司合作开发,主要生产丙烯和异丁烯。

该工艺采用装填催化剂的管式反应器。

目前该项目在国内仍是一片空白。

天津渤海化工集团投资建设目前国内首套、世界单套规模最大的丙烯生产装置——60 万吨/年丙烷脱氢制丙烯,项目引进鲁玛斯技术公司专有的 Catofin 脱氢技术,该项目位于天津临港工业园区内,投资 34.8 亿元,计划 2012-2013 年投产。

原料丙烷将由日本丸红提供。

面对新鲜事物,蜂拥者不乏少数,目前国内很多厂家也都在酝酿上马丙烷脱氢项目,特别是下游工厂,主要是应对棘手的原料供应问题。

想法总是好的,但是笔者心存几个疑虑,想和大家分享一下。

第一,国内尚没有成功案例。

一切为新的事物,即便天津渤海化工集团项目真能如期投产,那么从试运行到商业化运作,产品质量需要一个过程去赢得市场的认同,新的技术很有可能遇到这样或者那样的问题有待解决,这个过程可能会较长。

丙烷脱氢制丙烯工艺流程(精)概述丙烷脱氢制丙烯是一种重要的化工工艺,旨在通过取代烷基中的一个氢原子,将丙烷转化为丙烯。

丙烯是一种重要的原料,广泛应用于合成各种有机化合物以及塑料、橡胶、纤维等领域。

本文将介绍精细化工工艺中的丙烷脱氢制丙烯工艺流程,包括反应机、催化剂、反应条件等方面。

工艺流程反应机反应机是丙烷脱氢制丙烯工艺流程的核心设备。

在工业生产中,常用的反应器有管式反应器、零重力反应器等。

管式反应器是一种常见的连续式反应设备,与传统的批量反应器相比,具有占地面积小、产品质量稳定等优点。

而零重力反应器则可以提高反应物料之间的混合度,使反应物料更加均匀地进入反应管,提高反应的效率。

催化剂在丙烷脱氢制丙烯的过程中,催化剂起到关键作用,能够促进反应的进行。

常用的催化剂有氧化钙、氧化镁、氧化铝等,其中氧化铝催化剂成本相对较低,因此得到广泛应用。

催化剂的选择需要考虑不仅反应速率,而且反应产品的产率和纯度。

反应条件丙烷脱氢制丙烯的反应条件需要保证催化剂活性,同时不影响设备结构的安全性。

常用的反应条件包括反应温度、反应压力、空速等。

一般来说,反应温度越高,反应速率越快,但催化剂活性也会降低,反应压力也受到一定的限制。

空速则需要根据具体反应器进行优化,以保证反应效率和反应物料的流动性。

生产注意事项丙烷脱氢制丙烯是一种高温和高压的化学反应过程,因此在生产过程中需要注意安全问题。

首先,在催化剂的投入过程中需要避免空气和水汽进入反应器内部,以免影响催化剂的活性。

其次,在反应过程中需要进行随时监测,以保证产品的质量和纯度。

最后,在生产过程中需要做好应急准备工作,以应对可能发生的意外情况。

结论丙烷脱氢制丙烯工艺流程是一项非常重要的化工工艺,对各种有机化学合成以及塑料、橡胶、纤维等领域的生产都有着重要的影响。

在生产过程中,需要考虑设备设施、催化剂、反应条件等多方面的问题,并做好应急准备工作,以确保工艺流程可以稳定持续地进行,并得到良好的效果。

丙烷脱氢制丙烯工艺及技术要点分析作者:孙涛来源:《名城绘》2020年第09期摘要:近年,伴随着国内社会技术发展,在化工企业日常生产中,会产生很多的碳酸硫酚,这类碳酸的化学物质主要是丙烯或者丙烷。

丙烯是国内化工企业最基础的石化原料,国内民用的液化气就是由丙烷构成。

化工企业通过应用催化脱氢技术,可以将低附加值的丙烷转化为市场缺乏的丙烯原料,这有非常重要的经济和社会的效益。

丙烷脱氢的丙烯生产技术,往往比较单一,副产品大多数是氢气,需要根据现有的乙烯联合产品,使用丙烯催化裂化制剂,并且生产线路的控制。

相比丙烷的脱氢技术来讲,要及时地对现有工艺和催化剂做好优化组合。

关键词:丙烷脱氢;制丙烯;工艺技术;要点分析引言在丙烷的生产制造当中,要加强丙烷的脱氢,才能够提高丙烷的产品质量水平。

在加强期间,要做好安全的控制,使用自动化的设备、安全仪表和报警装置来对丙烯生产装置内部的温度、压力流量做好适当的监控。

一、丙烷脱氢丙烯技术安全措施生产设置内部还要安装自动化的控制系统、安全仪表及有毒气体的检测和报警系统,要及时地将这些反应温度、压力流量等数据融入到检测系统内部。

做好加热装置关键设备的控制,然后在设备内部,要投入一定的物料,及时地对这些物料的粉碎度,以风向做好数据的采集,确保仪表安全有效。

还要保持参数有足够的数据,在操作和调整期间,要严格遵循先降温后降量的方式,做好反应温度的控制,避免设备内部出现腐蚀问题的产生。

要有效地去提高现有装置内部设备和管线的核心控制,对于系统内部要做到合理的筛查,控制好原料内部的含硫量,要减少硫化氢气体产生。

要保证生产车间内部的物料合理流动,还要做好加热炉多个火焰的管理,避免火焰直接接触到设备,而出现罐炉热量分布不均衡。

提高对热辐射的交换控制。

采取必要的措施来检查锅炉的开关,进而去防止锅炉出现的爆炸问题。

脱氢装置容易产生爆炸,因而就要对反应装置做好科学的管理,保证脱氢技术和工艺更加安全,如图1所示。

一、概述丙烯主要用于生产聚丙烯、丙烯腈、丁辛醇、丙烯酸等产品,目前,丙烯供应主要来自石脑油裂解制乙烯和石油催化裂化。

2004-2010年间,乙烯产能增长34%,而丙烯产能仅增长25%。

随着丙烯下游产品需求量不断增长,丙烯资源短缺的状况还会进一步加剧。

因此,近年开发扩大丙烯来源的丙烷脱氢(PDH)制丙烯生产工艺成为备受关注的热点。

二、丙烷脱氢制丙烯技术情况丙烷脱氢制丙烯技术主要包括催化脱氢制丙烯、氧化脱氢制丙烯、膜反应器脱氢制丙烯以及CO2逆水煤气法脱氢制丙烯技术[2]。

2.1 丙烷催化脱氢技术丙烷催化脱氢技术根据催化剂体系的不同主要有铬系催化剂、铂系催化剂。

2.1.1 铬系催化剂丙烷催化脱氢的Catofin 工艺就采用Cr203/Al2O3催化剂,由于铬系催化剂稳定性差,且具有毒性,随着环境保护呼声的日益提高,开发低Cr含量的催化剂才有一定的前景。

2.1.2 铂系催化剂丙烷Oleflex催化脱氢工艺,采用贵金属Pt催化剂,Pt催化剂对热更稳定,可在更苛刻条件下操作。

铂催化剂对环境友好,活性较高,但其稳定性选择性还不是很理想。

2.2 丙烷氧化脱氢技术丙烷氧化脱氢为放热反应,无需外界加热,不必向过程提供热能,可节省能源,同时反应不受热力学平衡的限制。

因此氧化脱氢具有诱人的前景。

但该技术面临的困难之一是在氧化脱氢的反应条件下,很容易发生丙烷的完全氧化反应,一旦发生完全氧化反应,将放出大量热量,使温度急剧上升,不仅丙烷完全氧化,而且所产生的丙烯更容易氧化成CO~CO2(因为丙烯比丙烷更不稳定)。

因此,开发低温型高选择性催化剂是丙烷氧化脱氢的研究方向。

两种技术比较丙烷催化脱氢的选择性较高,其缺点是要耗费大量的能量。

若能把催化脱氢和氧化脱氢的优点结合起来,设计双功能型催化剂。

在催化脱氢体系引入少量氧,氧在活化丙烷的同时实现对氢气高选择性氧化,实现化学平衡移动的同时自身提供热量。

这个过程可能打破脱氢反应热力学限制,同时解决氧化脱氢反应在高烷烃转化率下的低碳烯烃选择性问题。

丙烷制丙烯工艺简介及发展概况分析一、丙烷制丙烯简介1.优点比较传统的裂解技术制丙烯,丙烷脱氢技术具有三大优势:首先是进料单一、产品单一(主要是丙烯);其次,受原料价格波动影响小,其生产成本只与丙烷的市场价格有关,与石脑油价格、丙烯市场没有直接的关联,这可以帮助生产厂家合理调节原料的成本,规避市场风险;第三,是对于外购丙烯的衍生物厂家,可以通过在市场波动时,低价购进丙烷生产丙烯,极大的节省了原料和运输成本。

除此之外,丙烷脱氢技术还有以下优点:(1)来源广,天然气和石油资源中含有大量的丙烷,油田气中丙烷约占6%,液化石油气约占60%,湿天然气约占15%。

(2)需求大,目前全球对于丙烯的需求量逐年上涨,传统的生产方法已经不能满足丙烯市场的缺口,所以丙烷脱氢制丙烯具有广阔的发展前景和充分的现实意义。

(3)意义大,丙烷广泛存在与天然气和原油中,利用方法一般都是直接做燃料,造成了资源的极大浪费,同时也污染了环境,丙烷制丙烯对丙烷的资源化利用具有深远意义。

(4)技术成熟,丙烷脱氢制丙烯技术问世迄今已有20多年历史,经过不断完善,工业应用日趋成熟。

2.缺点(1)丙烷制丙烯装置的原料主要是以丙烷为主,而国内丙烷量有限,而且指标参差不齐,无法满足装置对丙烷的要求,装置原料需从国外进口。

目前国内进口气几乎全部是海运,而进口码头配套设施有限,要建设丙烷制丙烯装置,首先要解决的是丙烷供应。

新建和规划丙烷制丙烯项目,要么有其配套码头设施,要么距离液化气码头较近。

(2)技术方面,目前用来丙烷脱氢制丙烯的两种技术均来自于国外,装置规模大,投资高,建设周期相对较长,因此准入门槛高。

(3)尽管大量的丙烷脱氢催化剂被开发出来,但是这些催化剂的性能(活性,选择性和稳定性)仍需要提高。

(4)生产过程中会生成一些易燃、易爆物质,主要有丙烷、丙烯、氢气以及甲烷、少量乙烷和乙烯。

氢气作为甲类易燃物,爆炸范围宽,点火能量低,高压氢气泄漏遇静电就可能发生燃烧或爆炸;丙烷、丙烯比重较空气重,会在地面积累并向四周扩散,遇空气可形成爆炸性气体,遇高热、明火容易发生火灾爆炸。

丙烷制脱氢丙烯⼯艺简介及发展概况分析丙烷制丙烯⼯艺简介及发展概况分析⼀、丙烷制丙烯简介1.优点⽐较传统的裂解技术制丙烯,丙烷脱氢技术具有三⼤优势:⾸先是进料单⼀、产品单⼀(主要是丙烯);其次,受原料价格波动影响⼩,其⽣产成本只与丙烷的市场价格有关,与⽯脑油价格、丙烯市场没有直接的关联,这可以帮助⽣产⼚家合理调节原料的成本,规避市场风险;第三,是对于外购丙烯的衍⽣物⼚家,可以通过在市场波动时,低价购进丙烷⽣产丙烯,极⼤的节省了原料和运输成本。

除此之外,丙烷脱氢技术还有以下优点:(1)来源⼴,天然⽓和⽯油资源中含有⼤量的丙烷,油⽥⽓中丙烷约占6%,液化⽯油⽓约占60%,湿天然⽓约占15%。

(2)需求⼤,⽬前全球对于丙烯的需求量逐年上涨,传统的⽣产⽅法已经不能满⾜丙烯市场的缺⼝,所以丙烷脱氢制丙烯具有⼴阔的发展前景和充分的现实意义。

(3)意义⼤,丙烷⼴泛存在与天然⽓和原油中,利⽤⽅法⼀般都是直接做燃料,造成了资源的极⼤浪费,同时也污染了环境,丙烷制丙烯对丙烷的资源化利⽤具有深远意义。

(4)技术成熟,丙烷脱氢制丙烯技术问世迄今已有20多年历史,经过不断完善,⼯业应⽤⽇趋成熟。

2.缺点(1)丙烷制丙烯装置的原料主要是以丙烷为主,⽽国内丙烷量有限,⽽且指标参差不齐,⽆法满⾜装置对丙烷的要求,装置原料需从国外进⼝。

⽬前国内进⼝⽓⼏乎全部是海运,⽽进⼝码头配套设施有限,要建设丙烷制丙烯装置,⾸先要解决的是丙烷供应。

新建和规划丙烷制丙烯项⽬,要么有其配套码头设施,要么距离液化⽓码头较近。

(2)技术⽅⾯,⽬前⽤来丙烷脱氢制丙烯的两种技术均来⾃于国外,装置规模⼤,投资⾼,建设周期相对较长,因此准⼊门槛⾼。

(3)尽管⼤量的丙烷脱氢催化剂被开发出来,但是这些催化剂的性能(活性,选择性和稳定性)仍需要提⾼。

(4)⽣产过程中会⽣成⼀些易燃、易爆物质,主要有丙烷、丙烯、氢⽓以及甲烷、少量⼄烷和⼄烯。

氢⽓作为甲类易燃物,爆炸范围宽,点⽕能量低,⾼压氢⽓泄漏遇静电就可能发⽣燃烧或爆炸;丙烷、丙烯⽐重较空⽓重,会在地⾯积累并向四周扩散,遇空⽓可形成爆炸性⽓体,遇⾼热、明⽕容易发⽣⽕灾爆炸。

鲁姆斯丙烷脱氢反应器再生控制程序鲁姆斯丙烷脱氢反应器再生控制程序主要有两种主流工艺。

一、1. UOP公司的Oleflex工艺Oleflex工艺采用4个串联移动床反应器,以Pt/Al2O3为催化剂,采用铂催化剂(DeH-12)的径流式反应器使丙烷加速脱氢。

催化剂连续再生,使用氢作为原料的稀释剂,反应温度为550~650℃,丙烯收率约为85%,氢气产率为3.6%,乙烯收率很低,通常乙烯与其它副产品一起被当作燃料烧掉给丙烯脱氢反应器提供热量。

因此这一反应的产品只有丙烯。

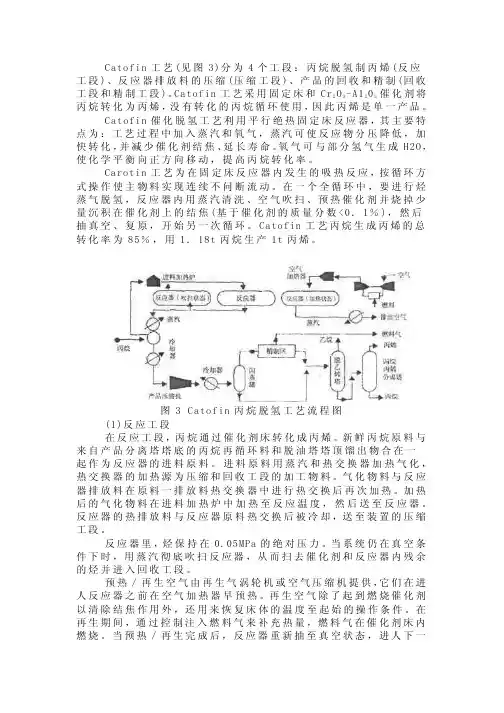

2. ABB公司的Lumms- Catofin工艺Catofin工艺采用逆流流动固定床技术,在反应器中空气向下、烃类向上流动,烃蒸汽在铬催化剂上脱氢。

3. PDH工艺Linde&BASF4. STAR工艺——Philips/Uhde5. FBD-4工艺——Snamprogetti—Yarsintez 后三种没有在运行的大型工业化装置,国内的主流丙烷脱氢采用UOP的工艺比较多。

二、1.一种丙烷氧化脱氢制丙烯的方法,其特征在于,丙烷原料与氧化剂引入脱氢反应器中,与催化剂接触,进行氧化脱氢反应生成丙烯,反应物流与催化剂气固分离,分离出的反应物流进入产品分离装置进一步分离出丙烯、丙烷和氧化剂,其中,所述的丙烷和氧化剂循环回脱氢反应器中继续反应,所述的催化剂为负载型金属氧化脱氢催化剂和废催化裂化催化剂的混合物。

2.按照权利要求1所述的丙烷氧化脱氢制丙烯的方法,其特征在于,以催化剂总重量为基准,以金属计,所述的负载型金属氧化脱氢催化剂含有5-15wt%的金属活性组分和耐热无机氧化物载体,所述金属活性组分选自Cr、Co、Ni、Mo和RE中的一种或几种,所述耐热无机氧化物载体选自A1203、Ti02、Ce02、Si02、MCF分子筛和SBA-15分子筛中的一种或几种的混合物。

3.按照权利要求2所述丙烷氧化脱氢制丙烯的方法,其特征在于,所述的催化剂中,负载型金属氧化脱氢催化剂所占比例为50wt%~95wt%,废催化裂化催化剂的占比为5wt%-50wt%。

丙烷脱氢鲁姆斯工艺《丙烷脱氢鲁姆斯工艺:我的独特体验》哎呀,说起丙烷脱氢鲁姆斯工艺,我可有不少话要说呢。

我第一次接触到丙烷脱氢鲁姆斯工艺,那是在一个超级大的化工厂里。

我刚走进厂子,就被那些巨大的设备给震住了。

一个个大罐子像巨人一样矗立着,还有错综复杂的管道,就像蜘蛛网似的到处都是。

我当时就在想,这丙烷脱氢鲁姆斯工艺到底是咋在这些大家伙里运作的呢?我跟着一个老师傅,他可算是这方面的行家了。

他带我来到一个像小山一样的反应装置前,指着它说:“看,这里面就是丙烷脱氢鲁姆斯工艺施展魔法的地方。

”我凑近了看,那装置的外壳有点泛着金属的冷光,上面还有一些小仪表,指针在滴滴答答地走着,就像一个个小卫士在随时报告里面的情况。

老师傅开始给我详细讲这个工艺。

他说啊,丙烷脱氢鲁姆斯工艺呢,就像是一场精心编排的舞蹈。

首先啊,丙烷就像一个个小演员,被送进这个大装置里。

那丙烷的纯度可重要了,就好比演员的基本功得扎实一样。

要是丙烷不纯,那这场“舞蹈”可就乱套了。

然后呢,在这个装置里,温度就像指挥家手中的指挥棒。

老师傅一边说,一边指着旁边的温度显示仪,那上面的数字不断地跳动着。

他说,这个温度得控制得特别精准才行,高一点低一点都不行。

就像跳舞的时候,音乐的节奏得恰到好处。

比如说,要是温度高了那么一点点,那丙烷这个小演员可能就会变得太“兴奋”,反应就会过头,产生一些不需要的东西。

要是温度低了呢,那就像是音乐节奏太慢,丙烷就没劲儿去进行脱氢反应了。

还有啊,压力在这个工艺里也是个关键的角色。

我看到装置上有一些压力表,指针稳稳地指着一个刻度。

老师傅说,压力就像是给小演员们设定的舞台空间。

压力太大,丙烷就会觉得太挤,到处乱撞,反应就会变得乱七八糟的。

压力太小呢,又像是舞台太空旷,丙烷之间的互动就不够,反应也不完全。

我在那儿听老师傅讲的时候,还发生了一个小插曲。

有个年轻的工人跑过来,慌慌张张地说有个小仪表好像有点不正常。

老师傅一听,眉头一皱,就赶紧走过去查看。

丙烷脱氢制丙烯技术分析发表时间:2018-08-07T09:18:25.380Z 来源:《建筑模拟》2018年第11期作者:李恒允张坤鹏[导读] 目前全球丙烯及其衍生物需求量不断增长,为了满足对丙烯日益增长的需求,丙烷脱氢制丙烯技术越来越受到重视。

山东东明石化集团有限公司摘要:目前全球丙烯及其衍生物需求量不断增长,为了满足对丙烯日益增长的需求,丙烷脱氢制丙烯技术越来越受到重视。

本文介绍了各种丙烷脱氢工艺技术的现状,主要从工程的角度,对催化脱氢工艺从操作方式、供热方式、操作条件、反应器、催化剂以及能耗和固定投资等不同方面进行对比分析,指出了各种工艺的优点和不足,并提出了发展方向。

关键词:丙烷;丙烯;脱氢工艺技术丙烯是一种重要的有机化工原料,用于生产聚丙烯、丙烯睛、丁醇、辛醇、环氧丙烷、异丙醇、丙苯、丙烯酸等产品[1]。

目前,丙烯的供应主要来自石脑油裂解制乙烯和石油催化裂化过程的副产品,世界上有66%的丙烯来自烃类蒸汽裂解制乙烯装置,32%来自炼油厂催化裂化装置,少量由丙烷脱氢和其他的烯烃转化和裂化反应得到[2-3]。

本文重点对各种丙烷脱氢制丙烯工艺从操作方式、供热方式、操作条件、反应器、催化剂以及能耗和固定投资等方面进行对比和评述。

目前已工业化的丙烷脱氢技术有UOP公司的Oleflex工艺、鲁姆斯公司的Catofin工艺、林德公司的Linde工艺、菲利浦石油公司的Star工艺、俄罗斯雅罗斯拉夫尔研究院与意大利Snamprogetti工程公司联合开发的FBD-3脱氢工艺[4,5],下面将分别从不同角度对其进行对比介绍。

1 操作方式丙烷催化脱氢各工艺按操作方式分为间歇式操作和连续式操作。

其中,Oleflex和FBD-3工艺属于连续性工艺,Catofin、Linde和Star工艺属于间歇式生产工艺[6-9]。

连续式操作在反应性能上要比间歇式操作优越。

连续式操作,无论是移动床还是流化床反应器,都能够保持反应均匀稳定,催化剂的活性和反应温度不随反应时间的推移而改变,可以通过连续补充催化剂的方式维持催化剂的稳定。

2015/7/24丙烷脱氢工程经验介绍PROPANE DEHYDROGENATION (PDH) PROJECT EXPERIENCEsnec丙烷脱氢工程经验介绍PROPANE DEHYDROGENATION (PDH) PROJECT EXPERIENCE概况INTRODUCTION宁波海越丙烷与混合碳四利用项目是浙江省和宁波市“十二五”重点建设项目,项目位于浙江省宁波市北仑青峙工业园区,主要工艺装置有:气分、丙烷脱氢、甲乙酮、异辛烷及配套的锅炉、罐区、循环水场、空分等设施。

其中,丙烷脱氢装置是该项目的核心工艺装置,也是目前国内外已建成的同类最大规模装置之一。

概况INTRODUCTION装置概况如下:生产能力:60万吨/年(单线);产品纯度≥99.6wt%;小时产量:75吨/小时。

操作弹性:60~110%操作时数:连续运行8000小时/年。

技术来源:美国CB&I LUMMUS公司CATOFIN丙烷脱氢工艺。

设计及总承包方:中石化宁波工程公司采取EPC总承包模式,承担丙烷脱氢装置的工程设计(基础工程设计+详细工程设计)、采购、施工(含大型设备吊装)和开车服务等各项工作。

工艺技术及流程TECHNOLOGY & PROCESS本装置引进美国CB&I LUMMUS公司的CATOFIN丙烷脱氢工艺。

该工艺以丙烷为原料,采用高效的铬系脱氢催化剂在八台固定床反应器中进行脱氢反应,再经低温回收及产品精制后,得到聚合级丙烯产品。

该工艺具有丙烷转换率高、丙烯选择性好、原料适应性强及装置在线率高等优点。

⏹反应单元⏹产品压缩单元⏹低温回收单元⏹产品精制单元⏹丙烯制冷单元⏹乙烯制冷单元⏹废水汽提单元•按照工艺流程的要求、物料介质的特性和设备的类型进行布置。

•PDH工艺装置占地长×宽:320m×110m 占地面积:35200平方米注:装置占地不包括配套的公用工程、变电所、仪表机柜间、循环水场等。

丙烷脱氢项目技术及经济性分析丙烯是仅次于乙烯的重要石油化工基本原料,除合成聚丙烯(PP)外,丙烯还可用于生产成丙烯腈、丁辛醇、异丙醇、苯酚和丙酮、丙烯酸及其脂类等众多下游产品,正逐步取代传统的材料如钢铁、木材、棉及棉制品等,长远看,国内外市场需求仍然旺盛,随着丙烷脱氢技术趋于成熟,特别是近年来,随着世界非常规天然资源开发获得突破,获得长期、稳定、相对低廉的丙烷资源成为可能,使丙烷脱氢(PDH)制丙烯项目有较强竞争力,引发巨头纷纷投资,成为行业发展的热点。

一、丙烯增产技术进展1、丙烯增产技术有5类(1)烃类蒸汽裂解生产丙烯时,丙烯收率最多只有33%。

(2)改进FCC等炼油技术,增产丙烯FCC装置升级技术;(4)丙烷脱氢技术;比烃类蒸汽裂解能产生更多的丙烯,用催化脱氢法生产丙烯,总收率74%~86%,用唯一原料生产唯一产品,设备投资比蒸汽裂解低33%,有效地利用液化石油气资源使之转变为有用的烯烃。

(5)以天然气、煤等为原¬料,生产乙烯、丙烯的甲醇制烯烃技术等。

2、增产丙烯的催化裂化(FCC)技术与传统的FCC相比,这类技术操作条件更为苛刻,要求反应温度、剂油比更高,催化时间更短。

代表性的技术有中国石化集团公司的DCC技术和北京石油化工科学研究院开发的催化热裂解(CPP技术),其中后者工艺技术已于2001年6月通过由中国石油化工集团技术开发中心和中国石油天然气集团科技发展部共同组织的鉴定。

2009年8月28日,被列为国家乙烯(丙烯)工业新原料来源示范项目的中国蓝星沈阳化工集团50万吨/年催化热裂解(CPP)制乙烯项目(以下简称CPP项目)在沈阳成功投产。

3、低碳烯烃裂解制丙烯技术该技术是将C4-8烯烃在催化剂作用下转化为丙烯和乙烯的技术,不仅解决炼厂和石脑油裂解副产C4-8出路问题,又增产高附加值乙烯、丙烯产品。

目前较为成熟的技术主要有:ATOFINA/UOP公司的OCP工艺;Lurgi公司的Propylur工艺;Arco/KBR 公司的Superflex工艺;Mobil公司的MOI工艺;以及日本旭化成公司的Omega工艺(中孔沸石为催化剂,丙烯产率为40%~60%),2006年在日本实现工业化;中国石化上海石油化工研究院以C4烯烃为原料,ZSM-5沸石为催化剂,丙烯收率达33%。

丙烷脱氢制丙烯生产技术及工业应用进展2012年全球丙烯产能10400万吨,丙烯衍生物的需求(以丙烯计)量达8870万吨。

到2015年世界丙烯生产能力将达到10865万吨。

新增产能主要来自亚洲和中东地区。

从后期的扩能来看,除了传统的炼厂丙烯及乙烯裂解装置联产,煤经甲醇制烯烃、丙烷脱氢成为新的亮点。

另外,美国由于页岩气产业异军突起,为石化产业带来了低成本的乙烯裂解原料乙烷,这间接造成了乙烯裂解法副产丙烯量的减少,在一定程度上加剧了丙烯短缺。

因此以丙烷为单一原料制取目标产物—丙烯的技术逐渐受到人们的重视。

1 丙烷脱氢主要工艺技术1.1 各种工艺技术的主要特点丙烷脱氢制丙烯主要有有Oleflex、CATOFIN、PDH、FBD 和STAR五种生产工艺,其中工业化应用较广的为Oleflex和CATOFIN工艺,STAR 工艺也有了工业应用。

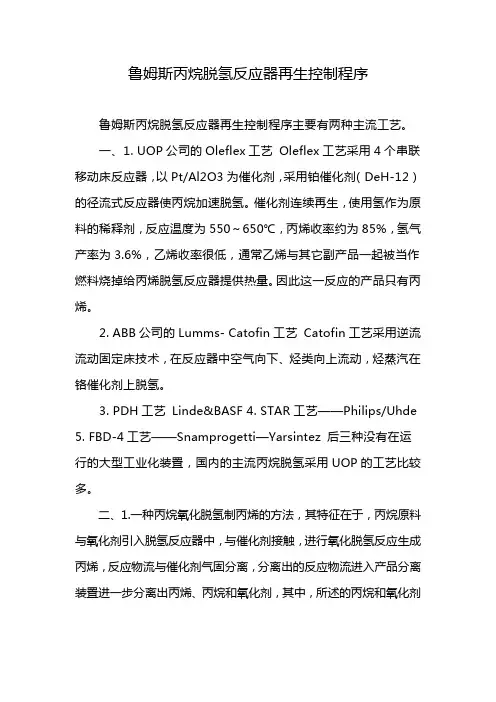

各工艺技术特点详见表1。

表1 丙烷脱氢制丙烯工艺技术特点Snamprogetti-Yarsint UOP Lummus Linde-BASF Krupp Uhde 公司 ez工艺 Oleflex CATOFIN PDH FBD STAR 催化剂 Pt-Sn/AlO CrO/AlO CrO/AlO 氧化铬粉末 Pt-Sn/ZnAlO 232323232324最后一个反0.05MPa 23 psia 17-21 psia 60 psia 压力应器 20psia温度/? 600-700 650 540 550-600 565—595 反应器移动床固定床固定床流化床固定床类型加热方反应器间加多管火焰加再生器中烧焦,补充燃多管火焰加热循环烧焦式热炉加热热炉料炉催化剂就地循环再就地循环再再生方连续再生流化床就地循环再生生生式下面主要介绍工业应用较多的Oleflex工艺及Catofin工艺。

1(2 UOP的Oleflex工艺Oleflex工艺采用移动床工艺和催化剂,催化剂可连续再生,反应温度为600-700?,反应压力大于0.1MPa,丙烷单程转化率为35%~ 40%,总转化率约为88%。

丙烷脱氢制丙烯工艺及相关技术要点分析摘要:文章基于对丙烷脱氢和传统裂解技术制丙烯技术进行对比论述,对当前较为主流的五种丙烷脱氢工艺进行分析,着重分析了Catofin工艺与Oleflex工艺的应用及其技术要点,以期能够为制丙烯技术的应用推广提供有效参考。

关键词:丙烷脱氢;丙烯;催化剂;工艺技术一、丙烷脱氢制丙烯技术相关概述丙烷脱氢制丙烯的主反应式为:C3H8C3H6+H2,R(25℃)=124.35kJ/(g·mol)。

采取降低反应压力与适当提升反应温度能够提升脱氢催化效率,进而提升丙烷转化效率。

工业丙烷脱氢制丙烯的反应温度通常需要控制在500-680℃,将压力控制在负压与微正压之间。

然而若是片面提升反应温度,会对反应造成负面影响,导致热裂解反应使得催化剂活性降低。

此时需要通过不断的添加催化剂进行反应再生,不但会增加生产成本而且也会为反应装置设计制造增加较大难度。

因此对反应温度及反应剂量的合理控制极为重要。

较之传统的裂解反应制丙烯,丙烷脱氢技术具备三方面的明显优势。

一是进料单一产品单一,反应的主要原料就是丙烷,反应产物除了丙烯之外就是氢气,极易分离提纯;二是原料市场价格较为稳定,并且与丙烯市场不存在直接联系,能够使生产厂家实现对原料成本的合理把控,提高风险规避水平。

此外对于需要大量外购丙烯衍生物的生产厂家而言,可在丙烷市场波动最低点时购进丙烷,提高了其在原料成本与运输成本预算方面的可控性。

至今为止,丙烷脱氢制丙烯技术已历经20多年发展历史,工艺水平得到了较大程度的完善,在工业生产方面的应用也在不断成熟发展。

目前,应用较为主流的丙烯脱氢制丙烯工艺主要有五种: Oleflex工艺、Catofin工艺、流化床(FBD)工艺、蒸汽活化重整(STAR)工艺、PDH工艺。

其中Oleflex工艺与Catofin工艺应用最为成熟、广泛。

二、丙烷脱氢制丙烯工艺及相关技术要点(一)Oleflex工艺Oleflex工艺是UOP公司在上世纪八十年代开发应用的一种丙烷脱氢制丙烯技术。

丙烷脱氢2020年1月PROPANE DEHYDROGENATION一、丙烷脱氢反应机理二、轻烃催化脱氢历史变迁三、丙烷脱氢催化剂四、丙烷脱氢主要工艺技术五、丙烷脱氢的工程特点提纲丙烯生产技术FCC DCC/CPP MTO PDH乙烯裂解一、丙烷脱氢反应机理从丙烷脱氢到丙烯•反应表观方程式:C3H8 C3H6+ H2•热裂解脱氢:传统的蒸汽热裂解装置(乙烯装置),C-C和C-H打断,生产乙烯和丙烯。

温度800~920℃,转化率~93%,乙烯收率~42%,丙烯~17%。

•催化脱氢:所谓的“丙烷脱氢”,温度590~630℃,单程转化率33%~44%,选择性~86%。

一、丙烷脱氢反应机理丙烷脱氢制丙烯反应•平衡反应:C3H8C3H6+ H2(吸热)•反应产物、副产物:H2, CH4, C2H4, C2H6, C3H6, C3H8, C4+•热力学性质决定:(1)吸热反应;(2)平衡常数随温度的升高而增大;适当适当的高的反应温度(3)分子数增加的可逆反应;反应压力越低越有利.因此,提高反应温度和降低压力有利于反应向正方向进行;但反应温度过高将造成非催化热裂和深度脱氢反应加剧,导致选择性降低。

通常催化脱氢反应温度控制在590~630 ℃。

温度-热裂解副反应曲线一、丙烷脱氢反应机理轻烃催化脱氢历史变迁•催化剂相同,脱氢温度不同。

•上世纪60年代,正丁烷脱/异丁烷脱氢盛极一时,以获得丁二烯/异丁烯;随着热裂解制乙烯/丙烯并副产丁二烯/异丁烯(即统称的乙烯装置)的发展,催化脱氢制烯烃渐渐退出市场。

•近年来随着乙烯装置原料轻质化,丙烯相对的缺口增大,丙烷脱氢开始兴起。

异丁烷脱氢制异丁烯正丁烷脱氢制丁二烯异丁烷脱氢制异丁烯二、轻烃催化脱氢历史变迁三、丙烷脱氢催化剂丙烷脱氢催化主要有以下几种:铬系催化剂,如Catofin工艺采用的催化剂;铂系催化剂,如Olefex工艺采用的催化剂;氧化脱氢类催化剂。

(氧化脱氢是指在催化剂作用下采用适当的氧化剂与丙烷反应生成丙烯与水,其焓变小于零,为放热反应,无需外界加热、节省能源,与催化脱氢过程相比,可以克服热力学平衡的限制并降低催化剂的减活作用。

•1丙烷脱氢制丙烯工艺技术多产丙烯的丙烷脱氢技术具有一系列的优点:首先一套装置只生产丙烯一种产品,因此可以直接用于生产丙烯衍生物;其次,该装置的生产费用只受制于丙烷的价格;最后,丙烯衍生物装置的最合适建造地点可以不临近丙烯,建设地点灵活。

但是该技术也存在一定的缺点:丙烷脱氢是一种强吸热反应,受热力学平衡限制,单程转化率难以提高,高温又导致副反应增多,丙烯选择性低,催化剂容易结焦失活,需要及时再生,因此导致装置投资大,能耗高,生产成本高。

为了解决这些问题,正在开发丙烷氧化脱氢和采用膜反应的技术。

丙烷脱氢技术目前工业化应用不多,除了以上原因外,关键是必须有廉价的丙烷资源,否则将使该工艺无法与其他增产丙烯的技术相竞争。

丙烷脱氢技术的最大优势在于只产丙烯,在丙烷资源较多、价格稳定的中东地区的发展前景很好,也是对中东乙烷裂解装置缺少丙烯的一种补充,如沙特阿拉伯Alujain公司将在Yanbu地区建一套42万t/a聚合级丙烷脱氢制丙烯装置。

AI Zamil公司最近计划在AI Jubail地区建一套采用丙烷脱氢生产45万t/a丙烯的装置。

因此,丙烷脱氢技术在特定的地区,如中东地区等,对特定的石化厂商,具有独特的竞争力。

目前韩国、马来西亚、泰国和沙特阿拉伯等已经建成或正在建设的丙烷脱氢工业化装置有l5套以上,总生产能力已超过300万t /a。

最大丙烷脱氢装置规模为46万t/a,由沙特阿拉伯聚烯烃公司采用ABB鲁姆斯公司的Carotin工艺已于2004年在沙特阿拉伯的朱拜勒建成投产。

丙烷脱氢制丙烯技术一直在持续不断地改进。

工艺方面,主要是通过优化设计降低投资和减少操作费用、通过操作条件和设计的优化提高工艺收率。

催化剂方面,不断开发了新一代催化剂。

如UOP 公司已经开发出第四代、正在研制第五代催化剂体系。

新的催化剂体系铂含量降低,但收率和使用寿命提高。

丙烷脱氢装置规模也不断提高,工业化初期的规模为l0万t/a左右,20世纪末期达到25万t/a,到本世纪初期进一步提高到30~35万t/a,从2004年开始一些40万t/a以上的大型丙烷脱氢装置开始建设,UOP公司正在建设的3套装置其中有2套在40万t/a以上[6]。