脱模力计算

- 格式:doc

- 大小:94.00 KB

- 文档页数:7

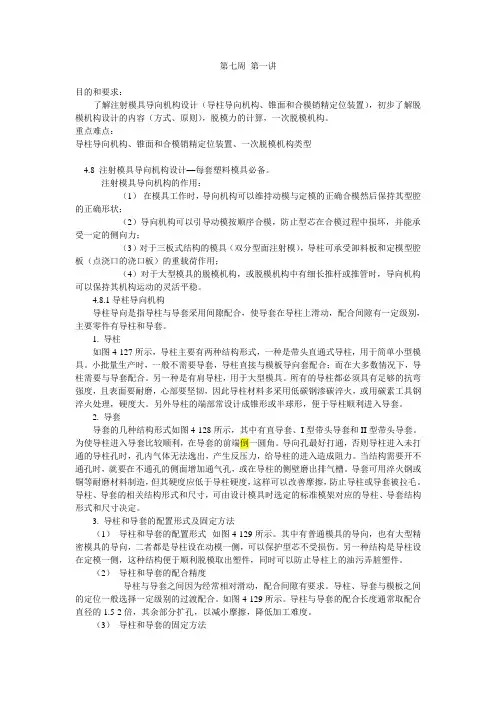

第七周第一讲目的和要求:了解注射模具导向机构设计(导柱导向机构、锥面和合模销精定位装置),初步了解脱模机构设计的内容(方式、原则),脱模力的计算,一次脱模机构。

重点难点:导柱导向机构、锥面和合模销精定位装置、一次脱模机构类型4.8 注射模具导向机构设计—每套塑料模具必备。

注射模具导向机构的作用:(1)在模具工作时,导向机构可以维持动模与定模的正确合模然后保持其型腔的正确形状;(2)导向机构可以引导动模按顺序合模,防止型芯在合模过程中损坏,并能承受一定的侧向力;(3)对于三板式结构的模具(双分型面注射模),导柱可承受卸料板和定模型腔板(点浇口的浇口板)的重载荷作用;(4)对于大型模具的脱模机构,或脱模机构中有细长推杆或推管时,导向机构可以保持其机构运动的灵活平稳。

4.8.1导柱导向机构导柱导向是指导柱与导套采用间隙配合,使导套在导柱上滑动,配合间隙有一定级别,主要零件有导柱和导套。

1. 导柱如图4-127所示,导柱主要有两种结构形式,一种是带头直通式导柱,用于简单小型模具。

小批量生产时,一般不需要导套,导柱直接与模板导向套配合;而在大多数情况下,导柱需要与导套配合。

另一种是有肩导柱,用于大型模具。

所有的导柱都必须具有足够的抗弯强度,且表面要耐磨,心部要坚韧,因此导柱材料多采用低碳钢渗碳淬火,或用碳素工具钢淬火处理,硬度大。

另外导柱的端部常设计成锥形或半球形,便于导柱顺利进入导套。

2. 导套导套的几种结构形式如图4-128所示,其中有直导套、I型带头导套和II型带头导套。

为使导柱进入导套比较顺利,在导套的前端倒一圆角。

导向孔最好打通,否则导柱进入未打通的导柱孔时,孔内气体无法逸出,产生反压力,给导柱的进入造成阻力。

当结构需要开不通孔时,就要在不通孔的侧面增加通气孔,或在导柱的侧壁磨出排气槽。

导套可用淬火钢或铜等耐磨材料制造,但其硬度应低于导柱硬度,这样可以改善摩擦,防止导柱或导套被拉毛。

导柱、导套的相关结构形式和尺寸,可由设计模具时选定的标准模架对应的导柱、导套结构形式和尺寸决定。

数码相机盖模具设计说明书班级:10材料专业:材料成型及控制工程姓名:刘树飞学号:100118019指导老师:引言 (2)一.产品工艺性分析 (3)1.1设计产品概述 (3)1.2产品工艺性分析 (3)二、注塑机的选择 (3)1、塑件的质量、体积计算 (4)2、浇注系统凝料体积的初步估算 (4)3、注射容量与锁模力校核 (4)(1)注射容量校核 (4)(2)锁模力的校核 (4)4.利用UG软件,设置工件尺寸。

(4)三、分型设计 (5)四、标准模架的选用 (6)(1)先定系列。

(6)(2)看型芯固定方式是否需要加支撑板。

(6)(3)确定模板尺寸。

(6)(4)模架厚度 (6)五、模具滑块设计 (6)(1)抽芯距离和抽芯力的计算 (6)(2)斜导柱设计 (7)①斜导柱倾斜角的确定 (7)②斜导柱的直径计算 (7)③斜导柱长度的计算 (7)④滑块其他零部件设计 (7)六、导向与顶出机构设计 (8)(1)顶出机构设计 (8)①脱模力计算 (8)②推出零件尺寸计算 (8)③创建顶管 (8)④创建拉料杆 (8)(2)导向机构的设计 (8)①导柱的选取 (8)②复位杆的选取 (9)七、浇注系统设计 (9)1.浇注系统整体方案确定 (9)2.主流道设计 (9)3、分流道、浇口和冷料穴设计 (9)八、冷却系统设计 (10)1、冷却水道的尺寸计算 (11)(1)计算单位重量的塑料熔体在凝固时所放出的热量Q1(kJ/kg) (11)(2)求冷却水的体积流量qv(m³/min) (11)(3)查表使冷却水处于紊流状态,取d (11)九、画模具装配图 (12)引言虽然受到全球金融危机影响,但是我国模具整体实力还是得到进一步加强。

近两年来中国的模具制造技术水平又有了新的提高。

从模具产品进出口的地域来看,华东地区的江苏、浙江、上海、山东均位列中国进口和出口模具的十大省市之中。

长江三角地区在模具制造整体水平的数量和质量上均已在国内处于行业重要位置。

南京农业大学工学院课程设计课题名称:塑料模塑成型技术题目名称:衬套注塑模具设计专业班级:材料成型及控制工程04班学号:学生姓名:指导教师:聂信天夏荣霞史立新徐秀英2013年10 月28 日目录一.塑件成型工艺性分析 (3)1.1 塑件的分析 (3)1.2 PP的性能分析 (3)1 .3 PP的注射成型过程及工艺参数 (3)二.拟定模具的结构形式 (4)2.1 分型面位置的确定 42.2 确定型腔数量和排列方式 42.3 注塑机型号的确定4三.浇注系统的确定 63.1 主流道设计 63.2 浇口的设计7 四.成型零件的结构设计和计算94.1 成型零件的机构设计94.2 成型零件的钢材选用94.3 成型零件工作尺寸的计算94.4 模架的确定和标准件的选用11五.脱模推出机构设计11六.模架的确定13 七.排气槽的设计14 八.冷却系统的设计 (14)九.导向和定位结构的设计.........................................................错误!未定义书签。

十.总装图错误!未定义书签。

总结 (18)参考文献 (18)一.塑件成型工艺性分析1.1.塑件的分析(1)外形尺寸:壁厚6mm,结构对称,适合注射成型。

(2)精度等级:MT5,查表确定每个尺寸的公差。

(3)脱模斜度:PP 为无定型塑料,流动性好,选择该塑件上型芯和凹模的统一脱模斜度为45分。

(4)圆角过渡:半径1.5mm.1.2.PP 的性能分析(1)使用性能:密度小,强度高耐热性均优于聚乙烯,可在100°C 左右使用,具有优良的耐腐蚀性高频绝缘性,不受湿度影响,(2)但低温时变脆,不耐磨,易老化。

(3)成型性能:1.结晶料,吸湿性小,易发生熔体破裂,长期与热金属接触易分解。

2.流动性好,但收缩范围和收缩大,易发生缩孔,凹痕,变形。

3.冷却速度快,浇注系统和冷却系统应缓慢散热。

4.塑料壁厚需均匀,避免缺口,尖角。

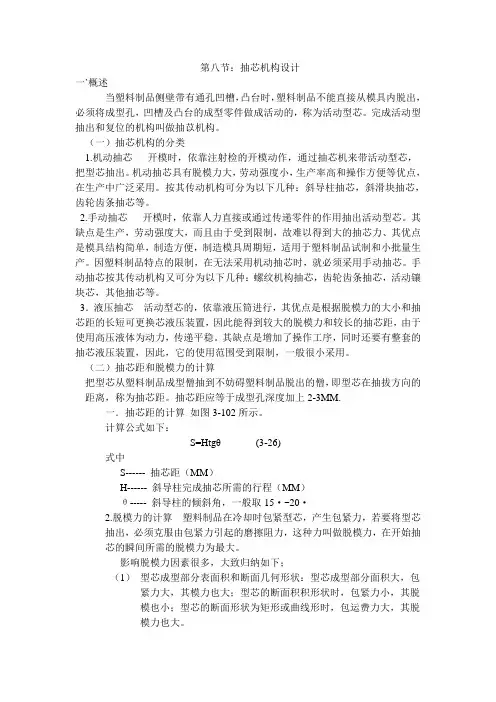

第八节:抽芯机构设计一`概述当塑料制品侧壁带有通孔凹槽,凸台时,塑料制品不能直接从模具内脱出,必须将成型孔,凹槽及凸台的成型零件做成活动的,称为活动型芯。

完成活动型抽出和复位的机构叫做抽苡机构。

(一)抽芯机构的分类1.机动抽芯开模时,依靠注射检的开模动作,通过抽芯机来带活动型芯,把型芯抽出。

机动抽芯具有脱模力大,劳动强度小,生产率高和操作方便等优点,在生产中广泛采用。

按其传动机构可分为以下几种:斜导柱抽芯,斜滑块抽芯,齿轮齿条抽芯等。

2.手动抽芯开模时,依靠人力直接或通过传递零件的作用抽出活动型芯。

其缺点是生产,劳动强度大,而且由于受到限制,故难以得到大的抽芯力、其优点是模具结构简单,制造方便,制造模具周期短,适用于塑料制品试制和小批量生产。

因塑料制品特点的限制,在无法采用机动抽芯时,就必须采用手动抽芯。

手动抽芯按其传动机构又可分为以下几种:螺纹机构抽芯,齿轮齿条抽芯,活动镶块芯,其他抽芯等。

3.液压抽芯活动型芯的,依靠液压筒进行,其优点是根据脱模力的大小和抽芯距的长短可更换芯液压装置,因此能得到较大的脱模力和较长的抽芯距,由于使用高压液体为动力,传递平稳。

其缺点是增加了操作工序,同时还要有整套的抽芯液压装置,因此,它的使用范围受到限制,一般很小采用。

(二)抽芯距和脱模力的计算把型芯从塑料制品成型僧抽到不妨碍塑料制品脱出的僧,即型芯在抽拔方向的距离,称为抽芯距。

抽芯距应等于成型孔深度加上2-3MM.一.抽芯距的计算如图3-102所示。

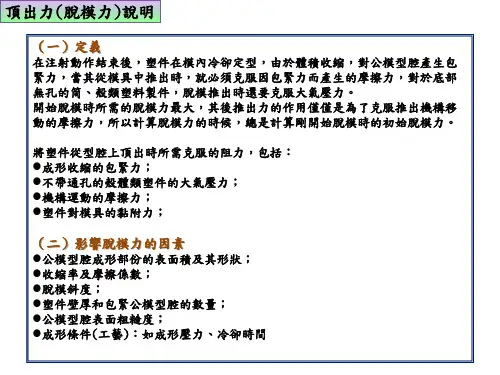

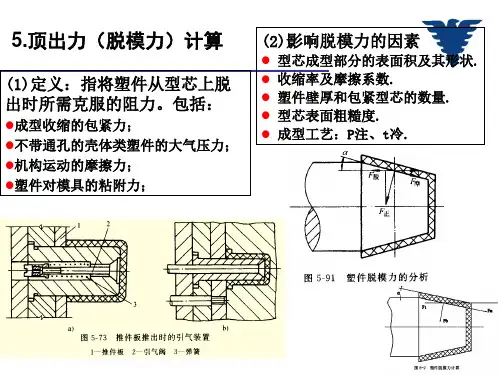

计算公式如下:S=H tgθ (3-26)式中S------ 抽芯距(MM)H------ 斜导柱完成抽芯所需的行程(MM)θ----- 斜导柱的倾斜角,一般取15·~20·2.脱模力的计算塑料制品在冷却时包紧型芯,产生包紧力,若要将型芯抽出,必须克服由包紧力引起的磨擦阻力,这种力叫做脱模力,在开始抽芯的瞬间所需的脱模力为最大。

影响脱模力因素很多,大致归纳如下;(1)型芯成型部分表面积和断面几何形状:型芯成型部分面积大,包紧力大,其模力也大;型芯的断面积积形状时,包紧力小,其脱模也小;型芯的断面形状为矩形或曲线形时,包运费力大,其脱模力也大。

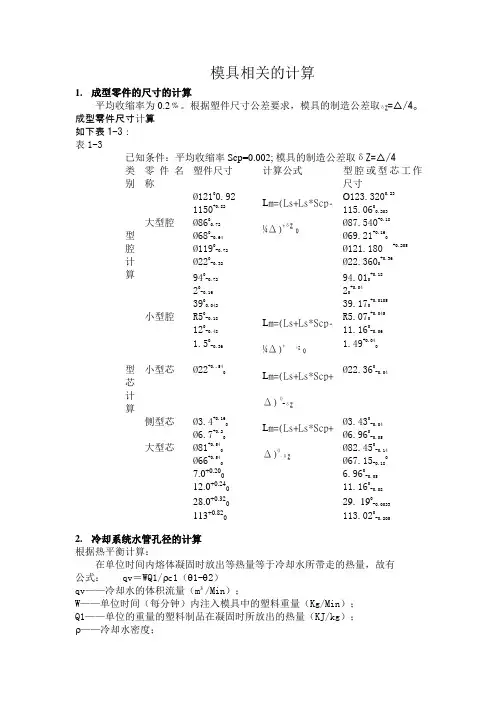

模具相关的计算1.成型零件的尺寸的计算平均收缩率为0.2﹪。

根据塑件尺寸公差要求,模具的制造公差取δZ=△/4。

成型零件尺寸计算如下表1-3:表1-3已知条件:平均收缩率Scp=0.002; 模具的制造公差取δZ=△/4类别零件名称塑件尺寸计算公式型腔或型芯工作尺寸型腔计算大型腔Ø12100.92L m=(Ls+Ls*Scp-¼Δ)+δZØ123.3200.23 1150+0.82115.0600.203Ø8600.72Ø87.540+0.18Ø680-0.64Ø69.21+0.160Ø1190-0.72Ø121.180+0.205Ø220-0.32Ø22.3600+0.36940-0.7294.010+0.1820-0.1620+0.043900.04239.170+0.0105小型腔R50-0.18L m=(Ls+Ls*Scp-¼Δ)+δZR5.070+0.045120-0.4811.160-0.061.50-0.36 1.49+0.040型芯计算小型芯Ø22+0..540L m=(Ls+Ls*Scp+Δ) 0-δZØ22.360-0.04侧型芯Ø3.4+0.160L m=(Ls+Ls*Scp+Δ)0-δZØ3.430-0.04Ø6.7+0.20Ø6.960-0.05大型芯Ø81+0.540Ø82.450-0.14Ø66+0.540Ø67.15-0.1807.0+0.200 6.960-0.0512.0+0.24011.160-0.0828.0+0.32029. 190-0.0033113+0.820113.020-0.2052.冷却系统水管孔径的计算根据热平衡计算:在单位时间内熔体凝固时放出等热量等于冷却水所带走的热量,故有公式:qv=WQ1/ρc1(θ1-θ2)qv——冷却水的体积流量(m³/Min);W——单位时间(每分钟)内注入模具中的塑料重量(Kg/Min);Q1——单位的重量的塑料制品在凝固时所放出的热量(KJ/kg);ρ——冷却水密度;c1冷却水的比热容;θ1−冷却水出口温度;θ2−冷却水入口温度;1).求塑料制品在固化时每小时释放的热量Q设注射时间为2s,冷却时间为20s,保压时间为15s,开模取件时间为3s.,得注射成型周期为40S。

目录1.引言 12.塑料工艺分析与模具方案确定 22.1 制件的分析 22.2 模具方案的初步确定 32.3总装图 33. 塑料的成型特性及工艺参数 44. 注塑设备的选择 44.1 计算塑件的体积和重量 44.2 选择设备型号、规格、确定型腔数 45. 浇注系统 65.1 确定成型位置 65.2 分型面的选择 65.3 浇口套的选用 65.4 流程比的校核 76. 脱模机构的设计 76.1 顶出机构 76.2 脱模力的计算 87. 侧向抽芯机构的设计 87.1 抽拔距与抽拔力的计算 97.1.1抽芯距 97.1.2抽芯力的计算 97.2 抽芯机构的设计 107.2.1滑块与滑块槽的设计 107.2.2定位装置的设计 117.2.3斜导柱的设计与计算 118. 温度调节机构的选择 128.1模具温度调节对塑件质量的影响 12 8.2冷却系统的设计原则 128.3冷却装置的布置如下 139. 注射机有关工艺参数的校核 139.1 注射量的校核 139.2 锁模力与注射压力的校核 149.2.1锁模力的校核 149.2.2注射压力的校核 159.3模具与注射机安装部分相关尺寸的校核 1510. 成型零部件的设计与计算机构形式 16 10.1 成型零部件的结构形式 1610.1.1凹模的结构设计 1610.1.2型芯的结构设计 1610.2成型零部件的工作尺寸的计算 1611. 模架、支承与连接零件的设计与选择 19 11.1定模座板(400mm×350mm×30mm) 19 11.2定模板(350 mm×350mm×36mm) 19 11.3动模板(350mm×350mm×90mm) 1911.4 动模座板(4000mm×350mm×30mm) 1912. 合模导向与定位机构的设计 2012.1 导柱导向机构 1012.2 导向孔、导套的结构及要求 2112.3 导柱布置 2113. 排气与引气系统 2113.1.1排气系统的作用及气体来源 2113.1.2排气系统的设计要点 2113.2引气装置 22结 论 22谢辞 22参考文献 231.引言随着各种性能优越的工程塑料不断开发,注塑工艺越来越多地被各个制造领域用以成型各种性能要求的制品。

摘要酒瓶内盖塑料模具设计是此次毕业设计的课题。

本设计按照工艺成型的各方面指标,在原有材料器件的基础上简略讲述了其成型注塑模具的构造,系统的讲述了模具设计的各个要点及其工作流程。

该产品采用PE塑料进行注塑成型,塑件尺寸较小,成型方式为一模四腔。

在本次毕业设计的整个过程中,最基础也最重要的是模具参数的计算,其过程大致为:在翻阅和借鉴此类塑料成型书籍的前提下,首先粗略的计算出模具的各个参数,然后在导师的指导下不断的计算与修改,最后完善计算结果。

关键词:酒瓶内盖;一模四腔;注塑成型ABSTRACTThis paper is a wine bottle cover plastic mold design.This product adopts PE plastic injection molding, molding method for a mold four cavity. This design according to the product characteristics of material andIstructure of products, the technology is analyzed, the reasonable selection ofinjection molding process parameters, determining the overall structure of the required mould and some of the necessary size calculation and strength check in addition, this paper also parting surface, gating system, demoulding mechanism,forming components and temperature regulation system the analysis and design,the final completion of the product 3D modeling and 2D part drawing and assembly drawing, and the processing procedure.Keywords: The bottle cover A mold four cavity Injection molding目录第一章前言 (1)第二章塑件工艺性分析 (2)II2.1 产品技术要求 (2)2.2 塑件工艺分析 (3)2.3 塑件的精度、尺寸分析 (3)第三章注塑模的设计 (5)3.1 注塑机与注塑膜的关系 (5)3.1.1 注塑机的选用 (5)3.1.2 型腔数目的确定 (5)3.1.3 最大注射量的校核 (6)3.1.4 锁模力的校核 (6)3.1.5 注射压力的校核 (6)3.1.6 开模行程的校核 (6)3.2 分型面的设计 (7)3.2.2 分型面设计 (7)3.3 浇注系统与排溢系统的设计 (7)3.3.1 浇注系统的设计 (7)3.3.2 浇注系统的平衡 (8)3.3.3 排溢系统的设计 (8)3.4 成型零件的设计 (8)3.4.1 型腔的结构设计 (8)3.4.2 型腔的尺寸计算 (9)3.4.3 型芯的结构设计 (9)3.4.4 型芯的尺寸计算 (9)3.5 合模导向机构的设计 (10)3.5.1 导柱的设计 (10)3.5.2 导套的设计 (11)3.5.3 斜导柱的设计 (11)3.6 推出机构的设计 (11)3.6.1 脱模力的计算 (11)3.6.2 推杆的设计 (12)3.6.3 推件板厚度的计算 (12)3.7 温度调节系统的设计 (12)III3.7.1 冷却系统的计算 (12)3.8 模架的设计 (13)第四章模具装配的设计 (14)4.1 模具总装配程序 (14)4.1.1 以下是模具总装配程序 (14)4.2 模具装配要点 (14)4.2.1 选择装配基准面 (14)4.2.2 组件的装配 (15)第五章模具的装配图 (16)结论 (19)致谢 (20)IV第一章前言模具作为我国经济的基础产业被用于大量的商品以及业务中。

脱模力计算脱模力的大小需根据具体情况具体计算,对于小型制品脱模力很小,可能只有几十牛顿,甚至仅仅几牛顿;而对于较大型制品会大的多,达到几十千牛,甚至更大。

如福建华橡自控技术股份有限公司的45寸轮胎定型硫化机中,脱模力F=27.43KN 。

因此对于不同的制品脱模力的计算需根据具体的公式进行计算,计算公式如下:计算简单形状制(如圆筒)的脱模力计算方法是:Ac Pc f Fe ??=Pc 为型芯的接触压力;Ac 为型芯与塑件的接触而积;f 为制品顶出时塑料与型芯之间的摩擦系数。

针对圆筒其中m r s d T E Pc =)(,)(T E 为塑料在顶出温度下的弹性模量,r d ?为制品脱模后的直径相对变化量,m s 为制品厚度。

L Ac π2=,其中L 为制品与型芯接触部分的长度。

一个使用较为普遍的脱模力计算模型:公式中定义接触压力为:m T 为材料软化温度,t 为制品厚度,μ为泊松比。

以此为依据,脱模力计算式为:针对空心薄壁锥体,并考虑了拔模角及真空力对脱模力的影响,其公式为:ε为塑料的拉伸应变,B 为垂直于脱模方向型芯的投影而积。

该公式中,第一部分代表总包紧力,通过对于薄壁中空锥形体的力和应力分析获得;第二部分代表摩擦因数;第三部分代表真空力。

圆形制品和矩形制品的脱模力计算模型分别为:其中ε为材料收缩率,E 为弹性模量,μ为泊松比,t 为材料厚度,L 为制品与型芯接触部分的长度,θ为脱模斜度。

《塑料成型模具》一书,在推导脱模力计算公式时,受力分析如图1所示,其推导过程是: ααsin cos 1P Q F +=(1)上式中摩擦阻力F 为:()αsin 1Q P f F -=(2)将(2)式带入(1)式得:其中1Q ——脱模力(1Q 未考虑不带通孔塑件脱出时需克服的大气压力所造成的阻力) P ——正压力(即型芯上沿锥面全面积上的总压力)f ——摩擦因数α——脱模斜度(型芯锥角的一半)杠杆式脱模机构(轮胎硫化机)受力分析:杠杆式脱模机构在推动中心机构时,为滚子传递推力。

带斜销抽芯机构的压铸模是一种常见的压铸成型模具,该类模具利用开闭模动力抽芯复位,结构简单。

但其结构参数的设计对模具的工作状况和工作质量影响很大,如何在对该类模具进行可靠力学分析的基础

上,优化其结构参数的设计,具有十分重要的应用价值。

1 带斜销抽芯机构压铸模工作原理

图一为带斜销抽芯机构压铸模结构简图。

合模状态时斜销2与分型面成一定角度固定在定模座板

3内并穿过定模套板4进入滑块6,滑块由楔紧块5锁紧。

开模时滑块由斜销带动在导滑槽内运动,抽出型芯。

抽芯结束后

滑块由限位块7挡住,不离开导滑槽。

闭模后斜销滑块复位。

图一带斜销抽芯机构压铸模结构简图

1-定模镶块2-斜销3-定模座板4-定模套板5-楔紧块

6-滑块7-限位块8-动模套板9-动模座板

2 带斜销抽芯机构压铸模力学分析

2.1 滑块力学分析

模具中斜销抽芯机构滑块能否正常工作与其受力情况有关,而滑块受力情况与其设计参数直接关联,所以分析滑块

受力情况和自锁条件是合理设计斜销抽芯机构的基础。

图二为滑块受力情况。

a、b、c、h、s为滑块结构尺寸,F为抽芯力,N1为斜销对滑块的正压力,f1为斜销对滑块的

摩擦力,N2、N3、N4分别指楔紧块、定模套板、动模套板对滑块的正压力,f2、f3、f4分别表示N2、N3、N4所对应

的摩擦力。

图二滑块受力分析

考虑到滑块不受弯矩作用,则开模瞬间滑块的静力平衡方程表示为:

F f3 f4 f2·sinβ f1·sinα=N1·cosα N2·cosβ (1)

N3 N1·sinα f1·cosα=N2·sinβ N4 (2)

(N1·cosα-f1·sinα)b (N1·sinα f1·cosα)·(s btgα) f2(S-h)·sinβ N4(a/2-s)=Fc f3·

b N2sinβ(s-h/2) N2cosβ(b-sinβh/2) N3(a/2-s) (3)

因此,开模时滑块的受力情况既与抽芯力有关,同时与滑块及斜销的结构尺寸相关。

考虑到楔紧块

和定模套板只在合模状态及开模瞬间起作用。

同时f1=μN1,f2=μN2,f3=μN3,f4=μN4,则抽芯

过程中滑块静力平衡方程简化为:

N1·cosα=F f3=F μN3 (4)

N1·sinα=N3 (5)

联立(4)、(5)式解得

N1=F/(cosα-μsinα)

若cosα-μsinα为零,则N1为无穷大,此时滑块自锁,即滑块自锁条件为μ=tanα。

为可靠保证滑块工作时不自锁,α取值不宜过大,但α值减少时将导致滑块和斜销度必须相应增加才能

保证抽芯距,所以α取值一般以15°"25°为宜。

2.2 斜销力学分析

从滑块受力分析,斜销受力情况如图三所示。

图三斜销受力分析

把斜销看成支点为A的悬壁梁,设斜销固定伸出端点,B为抽芯力作用点,则弯矩为:

M=N1·h1

=[F/(cosα-μsinα)]·h/cosα

=Fh/[cosα(cosα-μsinα)]

而抽芯力的计算由图四可知:

图四抽芯力计算参考

F=F阻·cosθ-F包·sinθ

F=clp(μcosθ-sinθ)

式中c表示型芯断面周长,l表示被铸件包紧的型芯长度,p表示单位包紧力,θ表示型芯脱模斜度,μ摩擦系数。

2.3 锁模力计算

锁模力必须大于胀型力在合模方向上的合力。

由图五知,胀型力在合模方向上的合力包括铸件熔融合金冲满型腔后对动、定模产生的沿锁模方向的压力

F1、型芯成型部分沿抽芯方向垂直方向压力作用在楔紧块上的分力F2之和。

图五锁模力计算

F1=PA

F2=F法=F反·tanβ=PA 1·tanβ

即:F锁≥K(PA PA1·tanβ)

式中K表示安全系数,P表示压射比压、A表示铸件在合模方向垂直面上的投影面积,A1表示型芯在抽芯方

向垂直方向投影面积、β表示楔紧块斜面与合模方向的夹角。

3 模具参数设计

3.1 斜销长度计算

如图六知,斜销总度既与模具结构有关,也同抽芯距有关,即:

L=L1 L2 L3 L4 L5

L=D/2·tanα H/cosα d/2·tanα s/sinα

式中s表示抽芯距,H表示斜销固定部分套板厚度,d表示斜销直径,D表示斜销固定台阶直径。

考虑抽芯可靠,实际斜

销长度比计算值大5~10mm。

图六斜销长度计算图

3.2 斜销直径设计

由斜销受力分析知其所受弯矩为Fh/[cosα(cosα-μsin

α)],若材料许用抗弯强度为[σ]ω,则Fh/[cosα(cosα-μsin α)0.1d3]≤[σ]ω,由此可得:。