烟-大轮渡栈桥钢轨与桥面板角焊缝焊接工艺

- 格式:pdf

- 大小:111.93 KB

- 文档页数:2

钢轨焊接施工工艺方法长钢轨厂内焊接由济南铁路局济南工务机械段桑梓店焊轨基地施工。

厂内长钢轨焊接采用接触焊焊接,工地长钢轨间联合接头钢轨焊接应采用气压焊焊接,道岔内及两端与区间线路连接的钢轨焊接采用气压焊或铝热焊。

1气压焊1)焊接设备、人员要求(1)设备要求:焊接设备主要包括压接机、加热器、控制箱、水冷装置、高压电动泵站和部分辅助配套设备(直轨器、除瘤割炬、端磨机、顶磨机、手把砂轮、氧气瓶、乙炔瓶及发电机组等)。

用于钢轨气压焊接的设备应符合TB/T 2622.1、2、3、4的规定。

(2)人员要求:焊接作业人员应持有国家铁路主管部门认可的技术机构颁发的“钢轨焊接工操作许可证”。

2)施工工艺及焊接方法钢轨气压焊工艺流程图见图6.7-1所示。

(1)焊前准备全面检查水路、油路、气路系统是否畅通,加热器点火火焰是否正常;推凸装置各部件运转灵活与否,与轨型是否适合,刀刃完整状态。

一切正常后,把后垫、前刀体、底刀均放在便于操作的位置上,以备使用。

焊接环境的要求:施焊场所无雨,气温应不低于0℃,风力应不大于5级。

(2)焊前钢轨端面打磨焊前对钢轨端面进行打磨,端面斜度允许偏差为0.20 mm。

(3)对轨和夹轨对轨包括拨轨、垫轨和轨缝调整三项内容。

①拨轨和垫轨在待焊轨的下面,焊缝的两侧各垫四块枕木墩或专用的垫轨装置。

第一块距离焊缝1.2~1.5 m,其余相距4.0~5.0 m。

符合要求后,安放钢轨,并将钢轨人工拨正。

钢轨气压焊焊接工艺流程图②轨缝调整在轨缝调整之前,应把压接机扣放在一侧待焊的钢轨上,然后把轨缝调整至8~15 mm 。

调整好轨缝后,把压接机移至焊缝处,调整压接机使固定端(右横梁)内侧面距焊缝中间230~235mm 。

③端面的保护对待焊钢轨已经打磨好的端面,夹上压接机后,更要格外注意保护端面的清洁,要用专用的“防护盒(罩)”盖好,防止污物沾污端面,影响焊接质量。

④夹轨夹轨时,待焊两根钢轨的轨底要求齐平,不平时要加垫片垫平,并用靠尺精调,然后拧紧轨顶螺栓,检查高低是否符合要求,否则重新松开,调整垫平,直至符合要求为止。

铁路轮渡栈桥钢梁安装施工技术肖新华【摘要】结合烟大铁路轮渡工程,阐述铁路轮渡栈桥钢梁安装的施工方案选择与施工技术,包括提升架立柱预埋件劲性骨架定位控制技术、固定安装技术、桥墩台上钢梁临时支撑技术,吊装用扁担及索具技术、钢梁三向精确定位技术及钢梁连接安装技术.【期刊名称】《铁道标准设计》【年(卷),期】2007(000)001【总页数】4页(P35-38)【关键词】铁路轮渡;栈桥;钢梁;安装技术【作者】肖新华【作者单位】中铁十三局集团有限公司,长春,130033【正文语种】中文【中图分类】U4铁路栈桥是铁路轮渡工程的关键设施之一,是渡船与陆地铁路连接的纽带,决定着列车上下船的安全与作业效率。

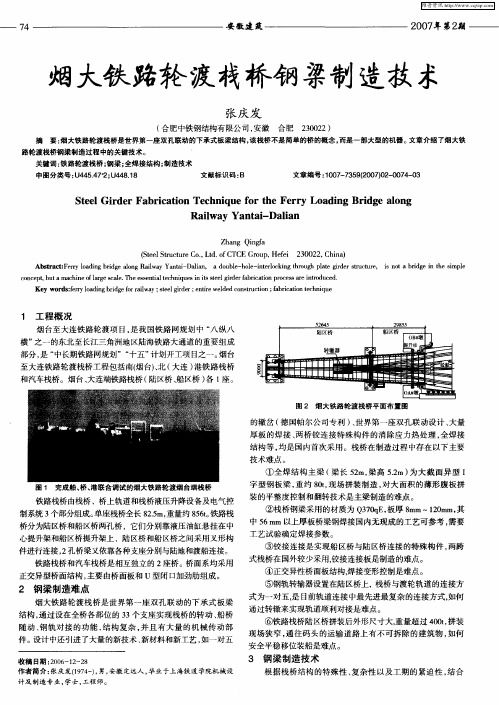

烟大铁路轮渡栈桥由栈桥(图1)、桥上轨道和液压控制系统三大部分组成,桥长90.25 m,包括0号A/B墩、1号A/B墩、2号台、陆区梁、船区梁和提升架。

陆区梁和船区梁为下承式钢板梁,陆区梁长×宽×高=54.655 m×15.510 m×5.952 m、质量410×103 kg,船区梁长×宽×高=30.680 m×20.56 m×4.965 m、质量290×103 kg。

陆区梁接陆端与桥台支座连结、船区端与安装在1号墩上的提升架的油缸连接;船区梁接陆端与陆区梁连结、船区端与安装在0号墩上的提升架上的油缸连结。

钢梁至水面高度在高潮位时为0.66 m、在低潮位时为3.45 m。

在运营作业过程中,采用全自动或手动控制提升架上的油缸上下升降钢梁来实现栈桥与不同潮位渡船的连结,并与船联动。

图1 铁路轮渡栈桥结构组成本工程的显著特点是工程量不大、涉及领域不少;投资不大、技术难度不小;有效作业时间不多、相互干扰不少;构件整体质量不小、防腐防锈要求不低;同时安装精度要求高:提升架高程允许误差±1 mm,竖直度不大于1/2 000,接陆端支座中心线允许误差±1 mm,特别是两桥连接球面铰的孔与销轴为紧配合,安装难度大。

钢桥桥面板纵肋角焊缝

钢桥桥面板纵肋角焊缝是指在钢桥桥面板的纵向肋条的连接处进行的焊接。

钢桥桥面板通常由一系列纵向肋条和横向板材组成,纵肋角焊缝就是连接不同纵向肋条之间的焊缝。

在钢桥桥面板的制造过程中,纵肋角焊缝的焊接是非常重要的一步。

它的主要作用是增加钢桥桥面板的强度和稳定性,确保纵向肋条之间的连接牢固。

焊接纵肋角焊缝需要注意以下几点:

1. 确保焊接设备和焊接电流符合相关标准。

焊接电流过大或过小都会影响焊缝的质量。

2. 确保焊缝的质量,包括焊缝的形状、尺寸和焊线的质量等。

焊缝的质量直接影响钢桥桥面板的强度和使用寿命。

3. 进行适当的焊接工艺控制,包括焊接参数的选择、焊接速度和焊接角度的控制等。

不同大小和材质的钢桥桥面板需要采用不同的焊接工艺。

4. 进行焊接后的检测和验收工作,确保焊缝的质量符合标准要求。

总之,钢桥桥面板纵肋角焊缝的焊接是制造钢桥桥面板的重要工艺步骤,需要严格控制焊接参数和质量要求,以确保钢桥桥面板的强度和稳定性。

钢轨接头现场焊接工艺同方威视-产品线管理本部潘辉【关键词】轨道型号、V形坡口、焊条烘焙、接头保温、A60打磨【说明】NUCTECH制造的MB1215HS、MB1215DE、PB6000、PB2028等大型设备,是在钢轨上运行,由于钢轨较长,在土建工程现场施工过程中,常将钢轨采用手弧焊对接形式,焊接成一根无缝隙的长钢轨。

本文依据《中华人民共和国铁道行业标准》TB/T1632.1—2005。

参考《焊接与切割》;《机械工人-热加工》有关文献。

本文适用于不具备自动熔接、铝热焊接条件的现场。

现将钢轨对接焊接工艺及要求介绍如下。

一、钢轨选择1.1.钢轨型号:选用起重P型钢轨P38、P43。

1.2.钢轨规格:钢轨的截面为工字形,具有良好的抗弯强度,底部是具有一定宽度的平板,可增大与基础的接触面,国标材质检测,其含碳量w C=0.5%~0.8%,含锰量w Mn=0.6%~1.5%。

钢轨长度一般选用国标12.5米和9米。

1.3.钢轨截面(图一)和(图二):图一图二二、手弧焊条2.1.第一种方法:采用E5016和D322两种焊条。

在轨道焊接端头的下部,用E5016焊条;在焊接头上部表面,用堆焊焊条D322(铬钨钼钒冷冲模焊条)。

这样既经济又实用,不但可保证对接焊缝质量和强度,而且可使堆焊层硬度(焊后空冷)≥55HRC。

上述两种焊条直径为5mm为宜。

2.2.第二种方法:采用TYD360、TYD380焊条,这两种焊条都是钢轨接头专用焊条,可以不用烘烤、自动脱渣。

2.3.第三种方法:采用J506RH、J507低合金钢焊条J506、J507焊条直径从2.5mm到6.0mm不等,可以进行全位置焊接,焊接时选用直流焊机,极性为反接。

三、焊机:采用交、直流两用焊机(或直流焊机),焊接电流均为180~250A,电弧电压均为36~24V。

四、钢轨调整4.1.端头切割(图三)钢轨末端应为平滑的光面,必须垂直于钢轨的纵轴,可使用电锯切割。

钢轨现场移动接触焊焊接施工工艺及方法已铺长轨条最终形成无缝线路要通过两个焊接步骤完成:一是将铺下去的500m长轨条焊联成单元轨节,单元轨节为1000~2000m长(简称单元焊);二是单元轨节之间的锁定焊接(简称锁定焊)。

单元焊和锁定焊均采用接触焊,用K922移动式闪光接触焊机进行焊接。

焊接设备组装调试,钢轨轨型检验:将焊机及发电机组装入集装箱内,集装箱放在标准的平车上,由轨道车牵引平车,焊机装安装起吊系统,达到可直接在线路上进行焊接状态。

检验钢轨轨型,做好焊接环境的调查准备工作。

钢轨移动接触焊焊接工艺流程图

钢轨焊前轨头处理机轨端打磨:仔细检查钢轨端头,并做好焊接前的清理工作,使其达到焊接所具备的条件,做好轨端的间隙设定、垂直对正和水平对正,并清除钢轨端头的不等倾斜。

钢轨焊接:夹轨对中,闪光对焊、顶锻、推瘤。

焊后正火:将钢件加热到亚共折钢或过共折钢以上30~50℃,即全部加热到奥氏体温

度,保温后在空气中冷却。

焊后打磨、调直:当两根钢轨焊在一起焊瘤推凸后,为了获得光滑的连接部分,采用MMA-14A精磨机进行打磨。

焊接后,采用SPM-4N四向调直机调节钢轨水平和垂直两个方向的平直度。

超声波探伤:焊接后对钢轨采用超声波探伤仪进行探伤。

确保质量。

焊接接头质量检查验收:单元轨节的焊接接头应尽量避免出现在过渡段范围内、桥台前后各50m、跨度大于64m桥跨的两端前后各30m范围内等轨温变化较大、钢轨承受较大附加纵向力的地方。