粉体物料的流动分析及料仓的设计

- 格式:doc

- 大小:2.91 MB

- 文档页数:18

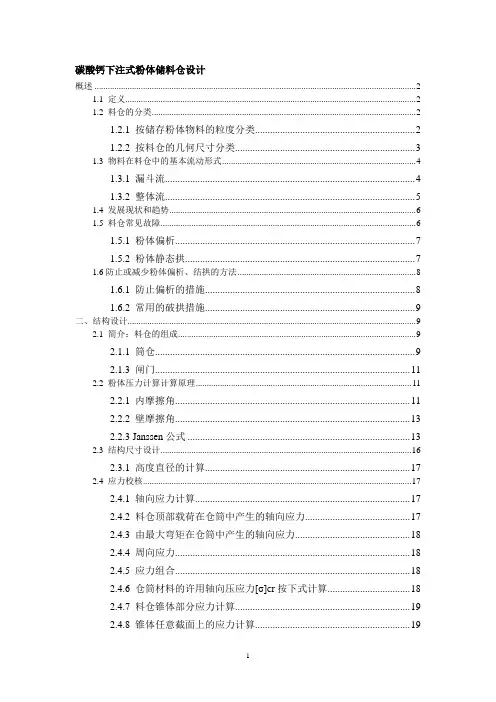

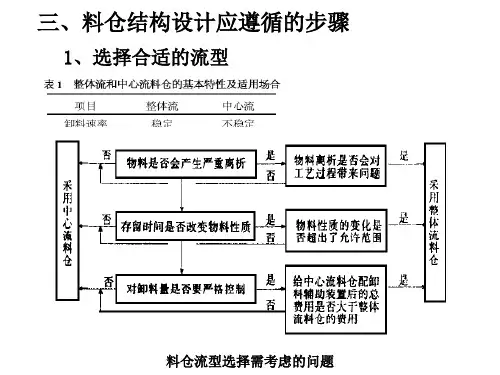

碳酸钙下注式粉体储料仓设计概述 (2)1.1 定义 (2)1.2 料仓的分类 (2)1.2.1 按储存粉体物料的粒度分类 (2)1.2.2 按料仓的几何尺寸分类 (3)1.3 物料在料仓中的基本流动形式 (4)1.3.1 漏斗流 (4)1.3.2 整体流 (5)1.4 发展现状和趋势 (6)1.5 料仓常见故障 (6)1.5.1 粉体偏析 (7)1.5.2 粉体静态拱 (7)1.6防止或减少粉体偏析、结拱的方法 (8)1.6.1 防止偏析的措施 (8)1.6.2 常用的破拱措施 (9)二、结构设计 (9)2.1 简介:料仓的组成 (9)2.1.1 筒仓 (9)2.1.3 闸门 (11)2.2 粉体压力计算计算原理 (11)2.2.1 内摩擦角 (11)2.2.2 壁摩擦角 (13)2.2.3 Janssen公式 (13)2.3 结构尺寸设计 (16)2.3.1 高度直径的计算 (17)2.4 应力校核 (17)2.4.1 轴向应力计算 (17)2.4.2 料仓顶部载荷在仓筒中产生的轴向应力 (17)2.4.3 由最大弯矩在仓筒中产生的轴向应力 (18)2.4.4 周向应力 (18)2.4.5 应力组合 (18)2.4.6 仓筒材料的许用轴向压应力[σ]cr按下式计算 (18)2.4.7 料仓锥体部分应力计算 (19)2.4.8 锥体任意截面上的应力计算 (19)三、设备图的绘制 (19)四、参考文献19概述1.1 定义料仓存放物料的容器,通常为钢结构或钢筋混凝土结构,是粉体工艺过程中各种单元操作之间必不可少的设备,是各种松散物料的贮存设备。

料仓及其关联的加料,卸料及控制设备,在生产过程中起着贮存,输送物料的作用。

可以消除生产过程中各工序之间的不平衡及因设备的检修而造成的生产间断;和因生产管理,工作班制的差异所造成的干扰而保证生产的连续性散状物料搬运机械化系统中的仓储设备(见物料搬运机械),主要起中间储存、系统缓冲和均衡作业等作用。

粉料仓设计参数1. 简介在工业生产中,粉料仓是存储和管理粉状物料的重要设备。

它通常用于储存、输送和配料各种粉状物料,如水泥、石灰、矿粉等。

粉料仓的设计参数是指在设计和选择粉料仓时需要考虑的各种参数和指标。

本文将详细介绍粉料仓设计参数的相关内容。

2. 设计参数2.1 容量粉料仓的容量是指粉状物料的最大存储量。

容量的大小取决于生产工艺的需要以及物料的供应和消耗情况。

一般来说,容量应该能够满足生产线的需求,并且具备一定的储备能力,以应对可能的突发情况。

容量的计算需要考虑物料的密度、体积和储存时间等因素。

2.2 料位料位是指粉料仓内物料的高度。

合理的料位设计能够保证物料的稳定储存和顺畅的流动。

料位的控制对于生产线的正常运行非常重要。

常用的料位测量方法包括超声波、雷达和压力差等。

2.3 料位报警为了避免粉料仓的过度填料或过度放空,需要设置料位报警系统。

料位报警系统能够及时发出报警信号,提醒操作人员进行相应的处理。

料位报警系统的设计需要考虑灵敏度、准确性和可靠性等因素。

2.4 输送方式粉料仓的物料输送方式通常有重力流、气力输送和机械输送等。

不同的物料和工艺要求需要选择合适的输送方式。

重力流输送简单可靠,但适用范围有限;气力输送速度快,但能耗较高;机械输送适用于较长距离和大容量的输送。

2.5 排料方式粉料仓的排料方式包括自流式、振动式和机械式等。

自流式排料适用于流动性较好的物料,振动式排料适用于流动性较差的物料,机械式排料适用于需要精确控制的物料。

排料方式的选择需要根据物料的性质和工艺要求进行。

2.6 温度和湿度粉料仓的温度和湿度对物料的质量和稳定性有重要影响。

温度过高或湿度过大可能导致物料结块、变质等问题。

因此,粉料仓的设计需要考虑温度和湿度的控制,通常采用通风、加热和除湿等方式。

2.7 结构材料粉料仓的结构材料需要具备一定的强度和耐腐蚀性。

常用的材料包括钢板、不锈钢和玻璃钢等。

材料的选择需要考虑物料的性质、储存环境和使用寿命等因素。

粉料仓设计参数【最新版】目录1.粉料仓概述2.粉料仓设计参数的分类3.粉料仓设计参数的具体内容4.粉料仓设计参数的选择与确定5.粉料仓设计参数对粉料仓性能的影响6.总结正文一、粉料仓概述粉料仓是一种用于储存粉状物料的设备,广泛应用于化工、冶金、建材、制药等行业。

在设计粉料仓时,需要考虑一系列设计参数,以确保其正常运行和满足生产需求。

本文将对粉料仓设计参数进行详细介绍。

二、粉料仓设计参数的分类粉料仓设计参数主要分为以下几类:1.几何参数:包括仓容量、仓高、仓径、锥体高度等。

2.物理参数:包括物料密度、物料流速、物料输送方式等。

3.工艺参数:包括仓内压力、卸料方式、料位计等。

4.结构参数:包括仓体材料、焊接方式、支撑方式等。

5.安全参数:包括仓体强度、仓内通风、防爆措施等。

三、粉料仓设计参数的具体内容1.几何参数:仓容量应根据生产需求和物料储存周期进行合理设计;仓高和仓径要满足物料输送和卸料的需求;锥体高度应根据物料的流动性能进行设计。

2.物理参数:物料密度是设计粉料仓的重要依据,影响仓容量和卸料速度;物料流速要保证物料输送的稳定性;物料输送方式有气力输送、机械输送等,要根据具体情况选择。

3.工艺参数:仓内压力要保证物料输送的顺畅;卸料方式有重力卸料、气力卸料等,要根据生产工艺选择;料位计用于监测仓内物料的储存情况,应选择可靠的检测方式。

4.结构参数:仓体材料要具有良好的耐磨、耐腐蚀性能;焊接方式要保证仓体的密封性和强度;支撑方式要确保粉料仓的稳定性。

5.安全参数:仓体强度要满足生产安全要求;仓内通风要保证作业环境的安全性;防爆措施要防止粉尘爆炸事故的发生。

四、粉料仓设计参数的选择与确定在设计粉料仓时,应结合生产工艺和设备要求,综合考虑各参数的相互影响,选择合理的设计参数。

此外,还要遵循国家和行业的相关标准和规定,确保粉料仓的安全、可靠、经济、合理。

五、粉料仓设计参数对粉料仓性能的影响粉料仓的设计参数对其性能有着重要影响。

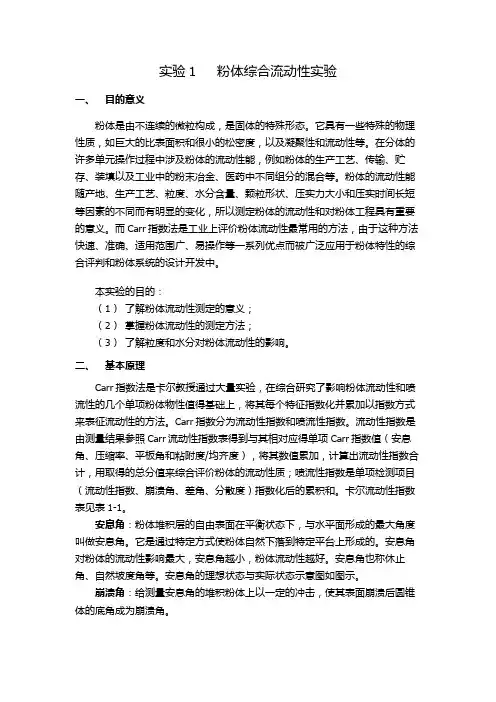

实验1 粉体综合流动性实验一、目的意义粉体是由不连续的微粒构成,是固体的特殊形态。

它具有一些特殊的物理性质,如巨大的比表面积和很小的松密度,以及凝聚性和流动性等。

在分体的许多单元操作过程中涉及粉体的流动性能,例如粉体的生产工艺、传输、贮存、装填以及工业中的粉末冶金、医药中不同组分的混合等。

粉体的流动性能随产地、生产工艺、粒度、水分含量、颗粒形状、压实力大小和压实时间长短等因素的不同而有明显的变化,所以测定粉体的流动性和对粉体工程具有重要的意义。

而Carr指数法是工业上评价粉体流动性最常用的方法,由于这种方法快速、准确、适用范围广、易操作等一系列优点而被广泛应用于粉体特性的综合评判和粉体系统的设计开发中。

本实验的目的:(1)了解粉体流动性测定的意义;(2)掌握粉体流动性的测定方法;(3)了解粒度和水分对粉体流动性的影响。

二、基本原理Carr指数法是卡尔教授通过大量实验,在综合研究了影响粉体流动性和喷流性的几个单项粉体物性值得基础上,将其每个特征指数化并累加以指数方式来表征流动性的方法。

Carr指数分为流动性指数和喷流性指数。

流动性指数是由测量结果参照Carr流动性指数表得到与其相对应得单项Carr指数值(安息角、压缩率、平板角和粘附度/均齐度),将其数值累加,计算出流动性指数合计,用取得的总分值来综合评价粉体的流动性质;喷流性指数是单项检测项目(流动性指数、崩溃角、差角、分散度)指数化后的累积和。

卡尔流动性指数表见表1-1。

安息角:粉体堆积层的自由表面在平衡状态下,与水平面形成的最大角度叫做安息角。

它是通过特定方式使粉体自然下落到特定平台上形成的。

安息角对粉体的流动性影响最大,安息角越小,粉体流动性越好。

安息角也称休止角、自然坡度角等。

安息角的理想状态与实际状态示意图如图示。

崩溃角:给测量安息角的堆积粉体上以一定的冲击,使其表面崩溃后圆锥体的底角成为崩溃角。

平板角:将埋在分体中的平板向上垂直提起,粉体在平板上的自由表面(斜面)和平板之间的夹角与收到振动之后的夹角的平均值称为平板角。

粉料仓设计参数摘要:一、粉料仓设计参数概述二、粉料仓设计参数的关键技术三、粉料仓设计参数在我国的应用现状及挑战四、粉料仓设计参数的未来发展趋势正文:粉料仓设计参数是粉料储存和输送系统中的重要组成部分,对于保证粉料质量和生产效率具有重要意义。

本文将从粉料仓设计参数的概述、关键技术、应用现状及挑战、未来发展趋势四个方面进行详细阐述。

一、粉料仓设计参数概述粉料仓设计参数主要包括仓体尺寸、形状、材料、内部结构等方面的内容。

合理的粉料仓设计参数能够保证粉料在储存和输送过程中不受潮、不结块、不堵塞,从而确保生产过程的顺利进行。

二、粉料仓设计参数的关键技术1.仓体尺寸和形状:根据粉料的特性和生产需求,选择合适的仓体尺寸和形状,以满足粉料的储存和输送要求。

2.材料选择:选用耐磨、耐腐蚀、低摩擦系数的高分子材料,以提高粉料仓的使用寿命和性能。

3.内部结构:设计合理的内部结构,如设置气流分布器、防堵装置等,以保证粉料在仓内均匀流动,避免堵塞。

三、粉料仓设计参数在我国的应用现状及挑战目前,我国在粉料仓设计参数方面已取得一定成果,但与国际先进水平相比仍有一定差距。

主要表现在:设计理念和技术水平相对落后,缺乏统一的设计标准和规范,导致粉料仓在使用过程中存在一定问题,如粉料损耗大、生产效率低等。

四、粉料仓设计参数的未来发展趋势随着我国粉料行业的不断发展,对粉料仓设计参数的要求将越来越高。

未来发展趋势主要包括:设计理念的创新,提高粉料仓设计的科学性和合理性;推广应用高性能材料,提高粉料仓的性能和使用寿命;制定统一的设计标准和规范,以指导粉料仓设计参数的研究和应用。

总之,粉料仓设计参数对于粉料储存和输送系统的性能至关重要。

粉料仓设计参数摘要:一、粉料仓设计概述二、粉料仓设计参数的重要性三、粉料仓设计参数的具体内容1.容量2.尺寸3.材质4.通风系统5.安全措施四、设计参数在实际应用中的作用五、总结正文:一、粉料仓设计概述粉料仓是用于储存粉末状物料的容器,广泛应用于化工、建筑、食品等行业。

作为一种重要的工业设备,粉料仓的设计直接影响到物料的储存、运输和安全。

因此,合理的设计参数是确保粉料仓高效、安全运行的关键。

二、粉料仓设计参数的重要性粉料仓设计参数是指导粉料仓设计的关键数据,包括容量、尺寸、材质、通风系统和安全措施等。

这些参数在设计过程中起着决定性作用,直接影响到粉料仓的使用效果和安全性能。

三、粉料仓设计参数的具体内容1.容量:根据储存物料的类型、用量和储存时间等因素,合理确定粉料仓的容量。

容量过大或过小都会影响粉料仓的使用效果。

2.尺寸:粉料仓的尺寸包括直径、高度和厚度等。

合理的尺寸设计可以确保物料在仓内顺利流动,避免堵塞和泄漏等现象。

3.材质:粉料仓的材质应与储存物料的性质相适应,具有良好的耐腐蚀性、耐磨性和密封性能。

常用的材质有碳钢、不锈钢和塑料等。

4.通风系统:通风系统是保证粉料仓内空气质量的关键。

合理的风速、风量和通风方式可以有效防止粉尘爆炸事故。

5.安全措施:粉料仓设计时应充分考虑安全因素,如设置防爆装置、限位开关、温度传感器等,确保粉料仓在异常情况下能及时报警并采取相应措施。

四、设计参数在实际应用中的作用合理的粉料仓设计参数在实际应用中具有重要作用,如提高物料储存效率、降低运行成本、确保安全生产等。

同时,设计参数的优化有助于提高粉料仓的可靠性和耐用性,延长使用寿命。

五、总结粉料仓设计参数是粉料仓设计过程中至关重要的一环。

通过对容量、尺寸、材质、通风系统和安全措施等参数的合理选择和优化,可以确保粉料仓的高效、安全和稳定运行。

在实际应用中,设计参数的合理性直接影响到粉料仓的使用效果和企业效益。

料仓内物料流动问题介绍在现代工业生产中,料仓内物料流动问题是一个备受关注的话题。

随着生产规模的不断扩大和自动化程度的提高,料仓内物料的流动情况直接关系到生产效率和产品质量。

因此,针对料仓内物料流动问题展开深入研究,对于提高生产效率、降低成本、保证产品质量具有重要意义。

一、料仓内物料流动问题的现状现代工业生产中,绝大部分的生产流程都离不开料仓。

而料仓内物料的流动情况直接决定了物料的供应速度和精准度。

然而,在实际生产中,由于物料的性质、料仓的结构、操作方式等多种因素的影响,料仓内常常存在各种物料流动问题。

比如,物料流动不畅导致产能下降,物料混料现象导致产品质量下降,甚至存在物料流失或浪费的情况。

同时,随着工业生产的不断发展和智能化水平的提高,物料流动问题也呈现出新的特点。

比如,一些高新技术企业在生产中使用的特种材料对流动性要求非常高,而传统料仓往往无法满足这些特殊材料的流动要求。

因此,如何有效解决料仓内物料流动问题,成为当前工业生产中急需解决的难题。

二、料仓内物料流动问题的影响料仓内物料流动问题不仅仅会影响生产效率和产品质量,还会给企业带来一系列负面影响。

首先,物料流动不畅会导致生产周期延长,产能下降,生产成本增加。

其次,物料混料会导致产品质量下降,影响企业的声誉和市场竞争力。

另外,物料流失或浪费也会直接导致企业成本的增加。

因此,解决料仓内物料流动问题,对企业的可持续发展具有重要意义。

三、料仓内物料流动问题的原因料仓内物料流动问题的根源主要包括以下几个方面:1. 物料性质不同:不同种类的物料具有不同的物性特点,比如粘性、流动性等,这会影响物料在料仓内的流动情况。

2. 料仓结构问题:料仓的设计和结构直接关系到物料的流动情况。

如果料仓结构不合理,容易导致物料积压、混料等问题。

3. 操作方式不当:料仓内物料的加料、取料、搬运等操作方式不当也会影响料仓内物料的流动状况。

4. 传统料仓无法适应高新技术要求:随着高新技术企业的快速发展,一些特种材料的流动要求非常高,而传统料仓往往无法满足这些需求。

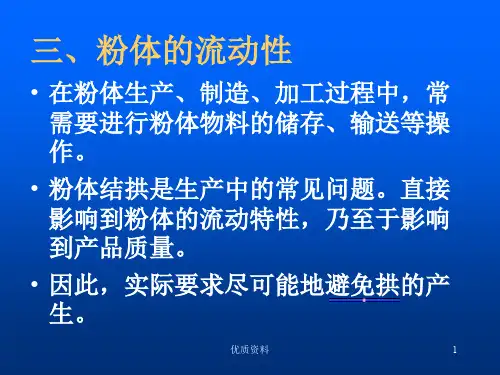

粉体流动性概念及粉体流动性检测方法粉* 体* 圈粉体流动性概念及粉体流动性检测方法一、粉体流动性基本概念粉体的流动性与粒子的形状、大小、表面状态、密度、空隙率等有关。

对颗粒制备的重量差异以及正常的操作影响很大。

粉体的流动包括重力流动、压缩流动、流态化流动等多种形式。

粉体之所以流动,其本质是粉体中粒子受力的不平衡,对粒子受力分析可知,粒子的作用力有重力、颗粒间的黏附力、摩擦力、静电力等,对粉体流动影响最大的是重力和颗粒间的黏附力。

影响粉体流动性的因素非常复杂,粒径分布和颗粒形状对粉体的流动性具有重要影响。

此外,温度、含水量、静电电压、空隙率、堆密度、粘结指数、内部摩擦系数、空气中的湿度等因素也对粉体的流动性产生影响。

二、影响粉体流动性的主要因素1、粉体的粒度分布:随着粉体粒度的减小,粉体之间分子引力、静电引力作用逐渐增大,降低粉体颗粒的流动性;其次,粉体粒度越小,粒子间越容易吸附、聚集成团,黏结性增大,导致休止角增大,流动性变差;再次,粉体粒度减小,颗粒间容易形成紧密堆积,使得透气率下降,压缩率增加,粉体的流动性下降。

2、粉体颗粒形貌形:除了颗粒粒径意外,颗粒形态对流动性的影响也非常显著。

粒径大小相等,形状不同的粉末其流动性也不同。

显而易见,球形粒子相互间的接触面积最小,其流动性最好。

针片状的粒子表面有大量的平面接触点,以及不规则粒子间的剪切力,故流动性差3、粉体温度:热处理可使粉末的松装密度和振实密度会增加。

因为,温度升高后粉末颗粒的致密度提高。

但是当温度升高到一定程度后,粉体的流动性会下降,因在高温下粉体的黏附性明显增加,粉粒与粉体之间或者粉体与器壁之间发生黏附,使得粉体流动性降低。

如果温度超过粉体熔点时,粉体会变成液体,使黏附作用更强4、粉体的水分含量:粉末干燥状态时,流动性一般较好,如果过于干燥,则会因为静电作用导致颗粒相互吸引,使流动性变差。

当含有少量水分时,水分被吸附颗粒表面,以表面吸附水的形式存在,对粉体的流动性影响不大。

机械设计中的粉体与颗粒流动分析一、引言在机械设计过程中,粉体与颗粒流动的分析是一个重要的环节。

掌握粉体和颗粒在不同机械设备中的流动规律,对于优化设备设计、提高生产效率具有重要意义。

本文将就机械设计中的粉体与颗粒流动分析进行探讨。

二、粉体流动分析粉体流动是指粉状物料在容器或管道中的运动过程。

粉体材料具有很强的流动性,但其流动特性却是十分复杂的。

常见的粉体流动行为有堆积、坍塌、流化等,而这些行为又受到多个因素的影响,比如颗粒形状、大小、表面积等。

因此,在机械设计中,对于粉体流动的分析需要考虑各种影响因素,并进行合理的设计。

1. 粉体流动的基本理论粉体流动的基本理论包括黏滞性流体力学、颗粒细观运动学、颗粒间作用力学等。

黏滞性流体力学可以描述粉体的流动性以及黏滞性的影响;颗粒细观运动学则关注颗粒的运动状态,比如堆密度、坍塌角等;颗粒间作用力学主要研究颗粒间的相互作用,如表面张力、摩擦力等。

掌握这些基本理论,有助于理解粉体流动的规律,为机械设计提供理论依据。

2. 粉体流动的模拟与分析方法粉体流动的模拟与分析方法主要包括数值模拟和实验模拟两种。

数值模拟通过建立粉体流动的数学模型,利用计算机进行模拟计算,可以得到粉体流动的速度、压力、流动路径等重要参数。

实验模拟则通过设计实际试验,观察粉体流动的现象,获得流动特性的实验数据。

两种方法可以相互结合,互相验证,提高分析的准确性。

三、颗粒流动分析颗粒流动是指固态颗粒在机械设备中的运动过程。

不同于粉体流动的是,颗粒流动更受到重力和机械力的影响。

在机械设计中,对于颗粒流动的分析需要考虑颗粒与机械设备之间的相互作用,并进行合理的结构设计。

1. 颗粒流动的基本规律颗粒流动的基本规律包括颗粒的堆积、倾流、液化等。

颗粒堆积是指颗粒在容器中自然形成一定高度的现象;倾流是指颗粒在斜面上流动的现象;液化是指一定条件下颗粒形成液状流动的现象。

对于这些基本规律的研究,可以为机械设备的结构设计提供依据。