减温减压装置使用说明安装示意图

- 格式:pdf

- 大小:263.71 KB

- 文档页数:1

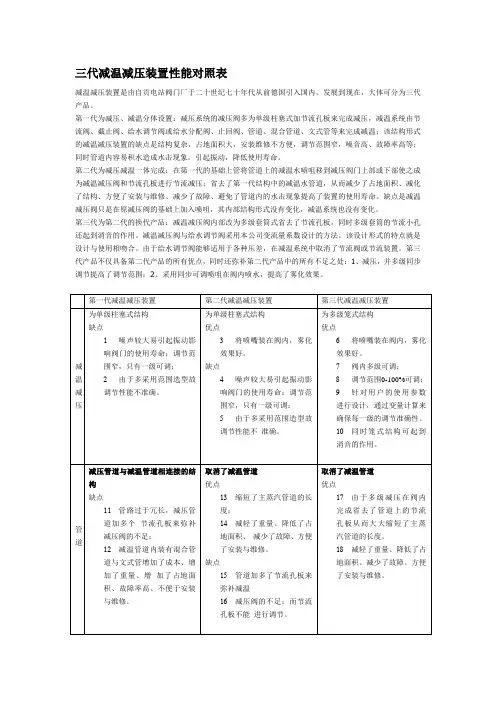

三代减温减压装置性能对照表减温减压装置是由自贡电站阀门厂于二十世纪七十年代从前德国引入国内。

发展到现在,大体可分为三代产品。

第一代为减压、减温分体设置:减压系统的减压阀多为单级柱塞式加节流孔板来完成减压,减温系统由节流阀、截止阀、给水调节阀或给水分配阀、止回阀、管道、混合管道、文式管等来完成减温;该结构形式的减温减压装置的缺点是结构复杂,占地面积大,安装维修不方便,调节范围窄,噪音高、故障率高等;同时管道内容易积水造成水击现象,引起振动,降低使用寿命。

第二代为减压减温一体完成:在第一代的基础上管将管道上的减温水喷咀移到减压阀门上部或下部使之成为减温减压阀和节流孔板进行节流减压;省去了第一代结构中的减温水管道,从而减少了占地面积、减化了结构、方便了安装与维修、减少了故障、避免了管道内的水击现象提高了装置的使用寿命。

缺点是减温减压阀只是在原减压阀的基础上加入喷咀,其内部结构形式没有变化,减温系统也没有变化。

第三代为第二代的换代产品:减温减压阀内部改为多级套筒式省去了节流孔板,同时多级套筒的节流小孔还起到消音的作用。

减温减压阀与给水调节阀采用本公司变流量系数设计的方法。

该设计形式的特点就是设计与使用相吻合。

由于给水调节阀能够适用于各种压差,在减温系统中取消了节流阀或节流装置。

第三代产品不仅具备第二代产品的所有优点,同时还弥补第二代产品中的所有不足之处:1、减压,并多级同步调节提高了调节范围;2、采用同步可调喷咀在阀内喷水,提高了雾化效果。

第一代减温减压装置第二代减温减压装置第三代减温减压装置减温减压为单级柱塞式结构缺点1噪声较大易引起振动影响阀门的使用寿命;调节范围窄,只有一级可调;2由于多采用范围选型故调节性能不准确。

为单级柱塞式结构优点3将喷嘴装在阀内,雾化效果好。

缺点4噪声较大易引起振动影响阀门的使用寿命;调节范围窄,只有一级可调;5由于多采用范围造型故调节性能不准确。

为多级笼式结构优点6将喷嘴装在阀内,雾化效果好。

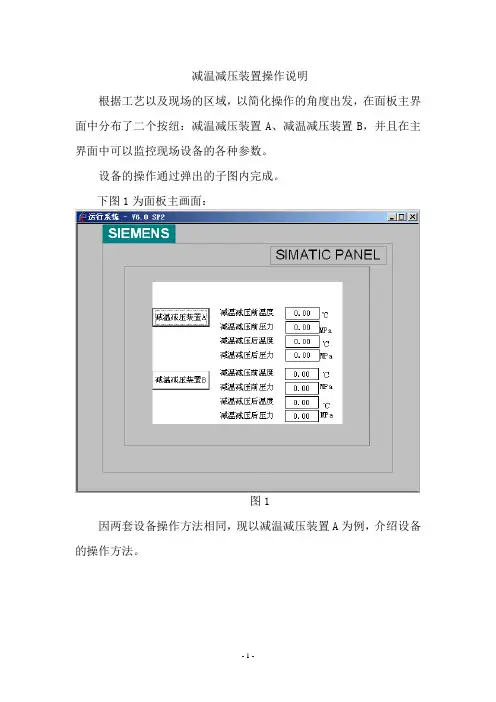

减温减压装置操作说明

根据工艺以及现场的区域,以简化操作的角度出发,在面板主界面中分布了二个按纽:减温减压装置A、减温减压装置B,并且在主界面中可以监控现场设备的各种参数。

设备的操作通过弹出的子图内完成。

下图1为面板主画面:

图1

因两套设备操作方法相同,现以减温减压装置A为例,介绍设备的操作方法。

首先点击“减温减压装置A”进入如下图2界面:

图2

点击“自动”,进入如下图3界面,可以自动进行PID调节。

通过调节“P”、“TI”、“TD”,设置“SV”,PLC进行PID程序调节减压阀和减温阀的气动执行结构,改变阀门的开度,来控制二次温度和二次压力在规定的范围内。

点击“返回”按纽可以返回如图2界面。

如果需要手动进行控制,点击“手动”,进入如图4界面。

图3

图4

在如图4的界面中可以手动调节阀门的开度,并且可以跟踪现场参数的变化情况。

点击图2中的“报警参数”按钮,在弹出的如图5的界面中,可以设置减温减压装置A的报警信息。

图5

减温减压装置后的压力、温度上下限报警,报警值在触摸屏上都能修改,报警信息在屏上显示。

通过修改触摸屏以上界面“减温减压前温度报警上限”来控制水泵,设定一个报警值,减温减压装置前的温度超过设定温度,PLC自动开启水泵并输出报警信号。

同时,通过按柜门的按纽可以手动控制水泵的启停,指示灯还会显示水泵的当前状态。

在柜门上有一个转换开关,用开控制两套减温减压装置的压力、温度上下限报警。

当转换开关拨到减温减压装置A时,面板上的报警对应的则是减温减压装置A的报警信息。

减温减压装置介绍:一、概述减温减压装置是现代工业中热电联产、集中供热、轻工、电力、化工、纺织等企业在热能工程中广泛应用的一种蒸汽热能参数(压力、温度)转变装置和利用余热的节能装置,通过本装置,把用户提供的蒸汽参数降到用户需要合适的温度和压力,以满足用户的要求,并且能够充分节约热能,合理使用热能。

二、工作原理1、减温减压装置有多种结构形式,但不管其形式如何,一般由减温系统、减压系统、蒸汽混合管体、安全保护系统、补水系统、热力控制系统等组成。

盛蓝捷能SL&JN系列减温减压装置采用分体式设计,先减压后减温,直接喷雾式减温,也可单独减温或减压,结构简单实用,不占用其他设备空间,可以根据客户需要,体积外观可以随客户需求改变,入口蒸汽温度压力不稳定,还具有稳压恒温的作用,保证下游用汽设备安全,2、减压装置是将高压蒸汽节流减压至用户所需压力,主要由减压阀,压力传感器、控制器及节流扩容装置组成,压力传感器安装在蒸汽管道的下游,实时监测减压后的蒸汽压力,PID调节阀门的开度改变系统阻力。

无论上游压力如何变化,下游负荷如何变化,下游蒸汽压力都保持稳定。

3、减温装置采用喷水降温,由喷雾装置,减温调节阀,温度传感器,控制器,混合主体单元,减温水增压系统构成,通过喷雾装置喷出雾化细小水珠,与过热蒸汽迅速混合、吸收过热蒸汽的热能而汽化,降低过热蒸汽的温度,根据下游温度传感器的反馈信号,PID模拟控制减温水调节阀,调整减温水水量,使蒸汽温度趋近设定值。

三、主要特点1、温度传感器,压力传感器,调节阀,喷嘴等主要元件采用定制生产。

2、控制器采用数字单元控制,支持接口替换,无需专业人员即可操作。

3、完全适合蒸汽流量变化的现场,蒸汽流量变化30--100%。

4、减温器探头采用不锈钢材料,抗疲劳能力强,耐冲击,寿命长。

5、减温雾化装置采用进口304不锈钢喷头,雾化效果好。

6、正常运行中,在减温减压调节阀下游一米,同时距管道一米处,其噪音不大于80dBA。

15.47典型的减温器安装蒸汽和冷凝水系统手册15.4.1典型的减温器安装安装在安装减温器时,有几个方面需重点注意,它们是:冷却水的性质。

减温器本身的安装。

需要的配套附件。

冷却水和过热蒸汽的控制阀。

一个典型的管线式减温器的安装布置如图15.4.1所示。

压力控制器压力控制阀减温器过热蒸汽进口温度控制器温度控制阀止回阀冷却水安全阀15.4.2图15.4.1典型的管线式减温器的安装布置图冷却水的特性温度-使用高温的冷却水能达到最有效的减温效果,越接近饱和温度越好。

无论如何,冷却水的温度不能低于5℃。

使用高温冷却水有以下优点:—可以使水滴悬浮在蒸汽中的时间最短。

—水蒸发更快。

—水在管道内壁析出的可能性最小。

但是使用高温的冷却水也有两个缺点:1.冷却水的温度越高,冷却效果降低,需要的冷却水量越大。

2.除非有现成的高温冷却水,否则需要额外的加热装置。

因为使用高温冷却水,必须对高温冷却水管道进行保温以避免热量损失和对人员的伤害。

品质-冷却水的品质也很重要。

被喷入冷却水的总的可溶固体(TDS)含量应尽可能的低,因为任何的固体物将会在以下设备上沉淀:—阀门的表面。

—减温器喷嘴的小孔。

—减温器下游管道的内壁。

除了降低TDS值以外,在水的控制阀前应安装过滤器。

蒸汽和冷凝水系统手册压力和流量-在15.2章节中提及,冷却水的压力和喷嘴的面积决定了冷却液进入减温器的流率。

表15.3.1表示了各种减温器所需要的典型的最小压力(超过被减温蒸汽压力)。

值得指出,这些数据因制造商和蒸汽压力的不同而有所改变。

如使用了增压泵,必须配有“回流管”以确保在所需的冷却水量很低时有足够的流量返回泵。

控制-水通过控制阀不可避免产生压力降。

当冷却水的温度接近饱和温度时应确保通过控制阀的压力降不至于使水闪蒸成蒸汽。

水的控制阀通常需要选择等百分比流动特性以和泵的特性相配合。

来源-得到高温高压的冷却水可能比较困难。

有几种冷却水的来源,它们包括:-锅炉补给水泵的压力侧(假定锅炉给水使用连续调节控制)。

一、第二代高温高压、超高压减温减压装置用途第二代高温高压减温减压装置配上相应的工业自动化仪表盘(即热控柜),可对电站或工业锅炉以及热电厂等处输送来的一次(新)蒸汽压力P1,温度t1进行减温减压,使其二次蒸汽压力P2,温度t2达到生产工艺所需的要求。

第二代高温高压减温减压装置及其热控柜广泛用于电站、轻纺、石化等行业。

二、第二代高温高压、超高压减温减压装置主要性能指标1、进口蒸汽压力P1≤14MPa,温度t1≤570℃;2、出口流量q:减温减压装置出口流量q的变化范围为10%~100%q,在此范围内可实现理想调节。

3、出口蒸汽压力P2的变化范围为:P2≤0.98MPa时,P2的变化范围为P2±0.04MPa;0.98MPa<P2≤3.82MPa时,P2的变化范围为P2±0.06MPa;P2>3.82MPa时,P2的变化范围为P2±0.15MPa。

4、出口蒸汽温度t2的调节范围为t2±4℃。

5、装置正常运行时,在减温减压阀下游一米,同时距离壁一米,同时距离壁一米处测噪音,噪声级不大于85分贝。

三、第二代高温高压、超高压减温减压装置结构简述本装置由减压系统、减温系统、给水系统、安全保护系统等组成,并由热控装置进行自动调节1、减压系统蒸汽的减压过程是由高温高压减压阀和节流孔板来实现的,其减压级数由新蒸汽压力及减压后蒸汽压力之差来决定的。

减压阀的压力调节是通过压力变送器和调节器,再由电动执行器操纵连杆带动与减压阀阀瓣相连的杠杆,使阀瓣在套筒内上下运动,以改变通道面积的大小来达到节流减压的目的。

2、减温系统蒸汽的减温过程是将冷却水由喷嘴喷入混合管道,经喷嘴雾化的减温水从蒸汽吸收热量、升温、汽化、与蒸汽混合,从而降低蒸汽温度。

混合管道内设有衬管,以避免雾化水膜直接喷刷混合管道受压管内壁,减小了受压管的交变应力,保护了受压管,从而延长了混合管道的使用寿命。

混合管道内设有自动雾化伞状可调喷嘴,利用减温水对喷水头的作用力和弹簧的弹力来调节喷嘴减温水的流通面积,从而改变减温水量,满足了大变工况工作的需要,雾化效果大大提高了。

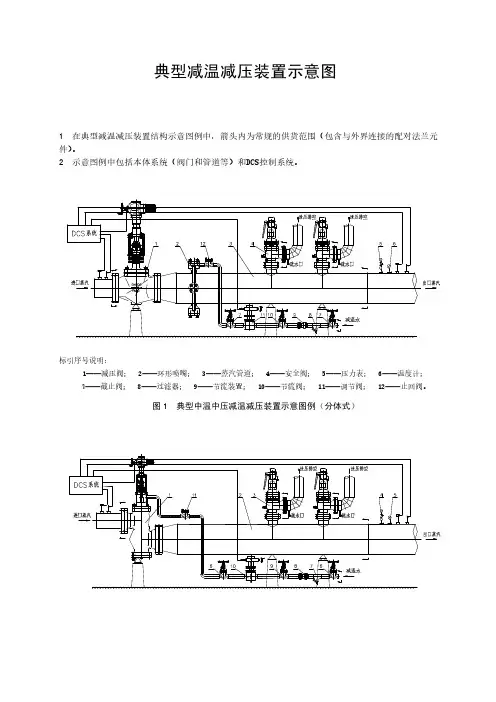

典型减温减压装置示意图1在典型减温减压装置结构示意图例中,箭头内为常规的供货范围(包含与外界连接的配对法兰元件)。

2示意图例中包括本体系统(阀门和管道等)和DCS控制系统。

7——截止阀;8——过滤器;9——节流装置;10——节流阀;11——调节阀;12——止回阀。

图1典型中温中压减温减压装置示意图例(分体式)1——减温减压阀;2——蒸汽管道;3——安全阀;4——压力表;5——温度计;6——截止阀;7——过滤器;8——节流装置;9——节流阀;10——调节阀;11——止回阀。

图2典型中温中压减温减压装置示意图例(一体式)7——截止阀;8——过滤器;9——节流装置;10——节流阀;11——调节阀;12——止回阀。

图3典型次高压减温减压装置示意图例(分体式)1——减压阀;2——插入式喷嘴;3——蒸汽管道;4——安全阀;5——压力表;6——温度计;7——截止阀;8——过滤器;9——节流装置:10——节流阀;11——调节阀;12——止回阀。

图4典型高温高压减温减压装置示意图例(分体式)1——减压阀;2——环形喷嘴;3——蒸汽管道;4——安全阀;5——压力表;6——温度计;7——截止阀;8——过滤器;9——节流装置:10——节流阀;11——调节阀;12——止回阀。

图5典型超高压减温减压装置示意图例(分体式)标引序号说明:1——减压阀;2——蒸汽管道;3——安全阀;4——压力表;5——温度计。

图6典型减压装置示意图例1——环形喷嘴;2——蒸汽管道;3——压力表;4——温度计;5——截止阀;6——过滤器;7——节流装置:8——节流阀;9——调节阀;10——止回阀。

图7典型减温装置示意图例(环形雾化喷嘴)1——插入式喷嘴;2——蒸汽管道;3——压力表;4——温度计;5——截止阀;6——过滤器;7——节流装置:8——节流阀;9——调节阀;10——止回阀。

图8典型减温装置示意图例(插入式雾化喷嘴)。

目录一、减温减压系统工艺介绍二、用途三、主要性能指标四、减温减压装置结构简述五、减温减压装置运转六、减温减压装置调试说明七、减温减压装置维护八、减温减压装置系统简图九、压力变送器安装图十、热电阻、热电偶安装示意图现代动力工程和热能技术要求高温—高压锅炉产生过热度极高的过热蒸汽。

但对某些设备工艺要求,这样的蒸汽也许是过干或过热的。

例如:当换热器用于制程操作时,使用过热蒸汽由于低的传热系数而降低效率,使用饱和蒸汽更加适合。

另外当高压的干饱和蒸汽减压至低压时,在下游出口会产生过热度。

这样都需要将过热的蒸汽降温至所需的接近饱和的温度,这就需要减温器。

在很多情况下需要对高压过热的蒸汽同时进行减温和减压。

减温减压装置是高效节能环保产品。

为了满足不同设备工艺要求,我公司提供不同类型的减温减压(减温、减压)器,并实现全套智能化自动控制或DCS系统连网。

WY 系列减温减压装置配上相应的工业自动化仪表(即热控柜),可对电站或工业锅炉及热电厂等处输送来的一次(新)蒸汽压力P1、温度t1进行减温减压,使其二次蒸汽压力P2、温度t2达到生产工艺所需的要求。

WY系列减温减压装置及其热控柜广泛用于热电厂、集中供热、食品工业、石化工业、纺织工业、橡胶工业、造纸和纸桨工业、烟草工业、制药等其它很多行业。

1.进口蒸汽压力中温中压:P1≤3.82 MPa,温度t1≤450℃。

次高温高压:P1≤5.4 MPa,温度t1≤485℃。

高温高压:P1≤10 MPa,温度t1≤540℃。

2.出口流量Q减温减压装置出口流量Q的变化范围为30%Q~100%Q,或10%Q~100%Q,在此范围内可实现理想调节。

3.出口蒸汽压力P2:A)当额定出口蒸汽压力小于0.98MPa,为P2±0.04MPa;B)当额定出口蒸汽压力不大于3.82MPa,为P2±0.06MPa;C)当额定出口蒸汽压力大于3.82MPa,为P2±0.15MPa;4.出口蒸汽温度t2:A)额定出口蒸汽温度必须在饱和温度以上(含饱和温度);B)额定出口蒸汽温度的偏差范围最小值为额定出口蒸汽温度t2±5℃;5.噪音装置正常运行时,在减压阀出口中心线同一水平面下游一米处并距管壁一米处测其噪音,总体噪音水平应不大于85分贝。

减温减压器安装注意事项

1. 减温减压器安装,可不能随随便便呀!就好比你搭积木,不按顺序来怎么能搭得好呢?安装的时候一定要仔细检查各个部件,别到时候用起来出问题,那可就麻烦啦!比如螺丝有没有拧紧,接口有没有对准。

2. 位置的选择也很重要哦!这可不是开玩笑的,你想想,要是把它放得不合适,就像把宝贝放错了地方一样。

要选择一个平稳、干燥的地方,可别随随便便找个地儿就装上了。

3. 安装的过程中,那些管道的连接可要特别注意呀!这就好像人体的血管一样,要是连接不好,那整个系统不就乱套啦!一定要确保连接牢固,不能有丝毫马虎哟!例子嘛,就像接水管一样,得严丝合缝的。

4. 别忘了检查密封性能啊!这可关系到整个系统的运行呢,如果密封不好,那不就跟漏了气的气球一样没用啦!比如检查垫圈有没有安装好呀。

5. 还有呀,安装的时候可别太粗鲁啦!要轻拿轻放,不然把它弄坏了可咋整?这就好像对待易碎的宝贝一样得小心翼翼的。

6. 不是专业人员可别瞎捣鼓呀!这可不是闹着玩的,就像医生动手术一样,得专业的人来。

你非要自己动手,出了问题咋办呀?

7. 安装好后也要再三检查呀!难道就直接不管啦?这不行的哦!得确保一切都没问题,才能放心使用呀。

8. 总之,减温减压器的安装一定要谨慎再谨慎!不能掉以轻心,要不然以后麻烦可多着呢!。

减温减压装置说明书阀门集团有限公司减温减压装置CONTENTS目录一、用途 (1)二、结构特点 (1)三、主要性能指标 (2)四、安装使用说明 (2)五、调整、运行维护 (2)附图 (4)一、用途:WY系列减温减压装置用在电站和工业锅炉及热电厂等处,将输送来的一次(新)蒸汽压力p1、温度t1进行减温减压,使其二次蒸汽压力p2、温度t2达到生产工艺所要求的数值。

WY系列减温减压装置及其配置的热控柜具有测量、执行控制的综合功能,广泛用于电站、石化、轻工、冶金等到工业部门及城市供热、供暖系统。

二、结构特点:WY系列减温减压装置是我公司吸取国内外减温减压的先进技术和结构而开发的新一代产品。

它由减温减压阀、蒸汽管道、减温水管道和热力调节装置等四部分组成。

1、减温减压阀:高温高压蒸汽在一个阀体内部同时进行减温减压,并实现蒸汽的自动调节。

其减压件为多孔笼式结构,并有均流罩和节流孔板实现多级减压,其减压级数决定于蒸汽进出口的压差,每级压力约降低一半左右,从而减少了节流件的磨损,降低了高速汽流产生的振动和噪音。

其减温于减压后由配置在阀内的减温器完成,减温水通过减温器内设置的机械雾化喷咀(圆柱形多孔喷咀)喷出,由高温蒸汽节流后的高速汽流将减温水充分雾化,使其迅速与高温蒸汽混合并快速蒸发为低温蒸汽,可避免管道内积水而造成水击现象,达到了较好的减温效果,这是与文氏管减温器的不同之处。

另外,喷咀上的射水孔数可随蒸汽负荷即节流面积的变化而同步变化,从而确保了足够的喷水速度,较之固定喷咀提高了不同蒸汽流量下的射水雾化效果,适用于更低的蒸汽负荷,提高了蒸汽流量的使用范围。

阀座均采用单阀座结构形式,比双阀座减少了泄漏量(GB10868-98IV级以下)。

减压件上的节流孔严格按线性排列,当提升时可连续打开(0-100%),可确保调节的准确性,精度高,调节性能好。

该阀集减压、减温、消音三功能于阀体内一次完成,可避免温差过大造成零件的过早损坏,以提高阀门的使用寿命。

使 用 说 明 书OPERATION INSTRUCTION名称 减温减压装置Description Attemperating and pressurereducing devices江苏火电电力设备制造有限公司JIANGSU ELECTRIC POWER EQUIPMENT MANUFACTURINGCO.LTD.使 用 说 明 书一、作用本装置用来将蒸汽参数(压力、温度)降低到用户要求的参数。

二、调整、运行和维护本装置由减压系统、减温系统和安全系统三部分组成。

用户在本装置安装前,在装置的进出口安装切断蒸汽用阀门和疏水阀。

在减温水系统上应安装除氧、过滤设备,保证减温水得到净化。

在装置安装之后,须以1.5倍工作压力进行壳体试验。

在装置运行前应冲洗装置的管道,然后将减压阀打开20%,用重锤压死安全阀。

打开疏水阀,同时开启减温水管道上的截止阀,缓慢打开调节喷咀,检查减温水系统。

检查完毕后,最好开启旁路系统暖管(例如打开旁路闸阀,也可以采用其他热源),汽压保持200~500Pa,时间30分钟。

暖管之后,打开切断阀,保持1000~1500Pa/分的速度提高压力,同时操作减压阀和可调喷咀,保证二次蒸汽满足设备要求。

当二次压力达到额定压力50%时,用手抬高安全阀杠杆,检查安全阀的致密封和灵敏度,当达到整定压力时,进行定锤。

用户须定期检查装置,消除隐蔽缺陷,保证安全阀具有良好的灵敏度和致密性,修理被磨损的阀瓣阀杆、阀座。

在正常使用中,发现调节喷咀不正常雾化,应进行清洗检修,同时应注意喷咀垂直放置,重新装配时保持喷咀孔与蒸汽流量一致。

三、常规故障与措施故障 原因 措施可调喷咀全开,温度偏高 喷咀孔堵塞 清洗调节喷咀可调喷咀全关,温度偏低 可调喷咀的活塞磨损、间隙增大堆焊活塞进行修复加工1.FunctionThe device can reduce steam pressure and temperature to correspond parameter that customer require。