湿法腐蚀操作学习总结

- 格式:pptx

- 大小:81.33 KB

- 文档页数:16

腐蚀工作总结

腐蚀是一种常见的材料损坏现象,它会导致设备和结构的衰退和破坏。

在工程

领域中,腐蚀是一个重要的问题,需要及时有效地进行处理和防范。

在过去的一段时间里,我和我的团队一直在进行腐蚀工作,通过实践和总结,我们积累了一些经验和教训,现在我将对我们的腐蚀工作进行总结。

首先,我们意识到了腐蚀的严重性和危害性。

腐蚀会导致设备和结构的损坏,

不仅影响工作效率,还可能对人员和环境造成危害。

因此,我们对腐蚀问题高度重视,制定了相关的管理制度和工作流程,确保腐蚀工作得到及时有效地处理。

其次,我们不断探索和应用新的腐蚀防护技术。

随着科技的进步,腐蚀防护技

术也在不断更新和发展。

我们积极关注新的腐蚀防护技术,并进行了一些尝试和应用。

通过实验和实践,我们发现了一些新的有效的腐蚀防护方法,为我们的工作提供了新的思路和方法。

此外,我们还加强了腐蚀监测和维护工作。

腐蚀是一个渐进的过程,需要定期

进行监测和维护。

我们建立了完善的腐蚀监测系统,对设备和结构进行定期检测和评估,及时发现腐蚀问题并进行处理。

同时,我们也加强了设备和结构的维护工作,延长了其使用寿命。

最后,我们还进行了腐蚀事故的分析和总结。

在工作中,我们也遇到了一些腐

蚀事故,这些事故给我们敲响了警钟,我们进行了事故的分析和总结,找出了事故的原因和教训,为今后的工作提供了宝贵的经验和教训。

总的来说,我们的腐蚀工作总结为我们提供了宝贵的经验和教训,为今后的工

作提供了重要的指导和借鉴。

我们将继续努力,不断提高腐蚀工作的水平,为保障设备和结构的安全运行做出更大的贡献。

湿法腐蚀工艺研究综述硅湿法腐蚀工艺的研究现状摘要:随着MEMS技术的发展,通过光刻胶或硬掩膜窗口进行的湿法腐蚀工艺在MEMS器件制造的许多工艺过程中有大量的应用,本文介绍了湿法腐蚀工艺的发展历程,研究现状,以及未来的发展趋势,将湿法腐蚀工艺与干法腐蚀工艺进行对比,得出湿法腐蚀工艺的优缺点。

重点阐述了湿法腐蚀工艺的工艺过程,简单介绍了湿法腐蚀工艺在工业领域的一些应用。

关键词:MEMS 光刻胶湿法腐蚀工艺过程ResearchStatus ofWetEtching Technology onSiliconAbstract:Withthe development of Micro-Electr o-Mechanical System(MEMS) technology,Wet Etching technologywith photoresist orhardmask window has alarge number ofapplications inthe fabrication ofM EMS devices.This article describes the development processof wetetching process,as wellas theresearch status andfuture trends,comparing the Wet E tching processanddryetching process,we get the advantagesand disadvantages of Wet Etching.Thisarticlewill focuseson the process of Wet Etching,abrief introduction to some appli cations ofthe wet etch ingprocess in theindustrial field.Keywords:MEMS Photoresist WetEtchingProcess0前言在制造领域,人们对机械加工的的要求越来越高,工件尺寸越来越小,精度越来越高,功能却越来越多,这些要求促进了很多先进制造技术的产生,MEMS技术就是在这样的背景下产生的,MEMS,其实就是是微机电系统——Micro-Electro-Mechanical Systems的缩写,它可以批量制作,是集微型机构、传感器和执行器以及控制电路、直至接口、通信和电源等电子设备于一体的微型器件或系统[1]。

湿法冶金总结湿法冶金总结1、当电解液电解时,电极上必然有电流通过,此时电极上进行的过程为不可逆过程,电极电势偏离了平衡值,这种现象称为电极极化。

电极极化与电极材料、电极表面状态、温度、压力、介质等,还与通过电极密度大小有关。

电流密度大小与电极上的反应速率紧密相关。

2、加入动物胶后,在电解液中形成一种胶状薄膜,带正电荷,飘到阴极附着在阴极表面电力线集中凸起的粒子上,增加尖端处电阻,减少了铜离子在粒子上放电的机会,待阴极表面平整后,胶膜随着电解液循环又飘到别的凸起处,因此获得表面平整的阴极铜。

用量每吨铜25—50g。

3、镍电解方法:电解精炼法,羰基法、高压浸出萃取法4、镍电解精炼特点:A电解液需要高度净化。

B阴极与阳极严格隔开,采用隔膜电解。

C低酸电解,电解液PH值在2—5.5之间。

5、氢在锌电极上有很高的过电位,改变了氢的析出电位,使其变得比锌的电位更负,也就使锌优先于氢在阴极析出。

氢的过电位才能够使用电沉积法从锌电解液中提取出纯度高的电锌来。

措施:A提高电流密度,低温电解,适当增加添加剂的用量B严格净液,保持电解液洁净。

不使中性盐杂志如铜、铁、镉等在电解液中超标,因为这些杂质都会使氢的过电位降低。

6、水解沉淀法:金属盐类和水发生分解反应,生成氢氧化物(或碱式盐)沉淀。

是湿法冶金的分离方法之一,在有色金属生产过程中常用于提取有价金属和除去杂质元素。

A制备纳米SiO2 B制备纳米α-Fe2O3粉体。

7、湿法冶金:金属矿物原料在酸性介质或碱性介质的水溶液进行化学处理或有机溶剂萃取、分离杂质、提取金属及其化合物的过程。

现代的湿法冶金几乎涵盖了除钢铁以外的所有金属提炼,有的金属其全部冶炼工艺属于湿法冶金,但大多数是矿物分解、提取和除杂采用湿法工艺,最后还原成金属采用火法冶炼或粉末冶金完成。

湿法冶金的优点:是原料中有价金属综合回收程度高,有利于环境保护,并且生产过程较易实现连续化和自动化。

现代:三废处理。

传统:先污染、后治理。

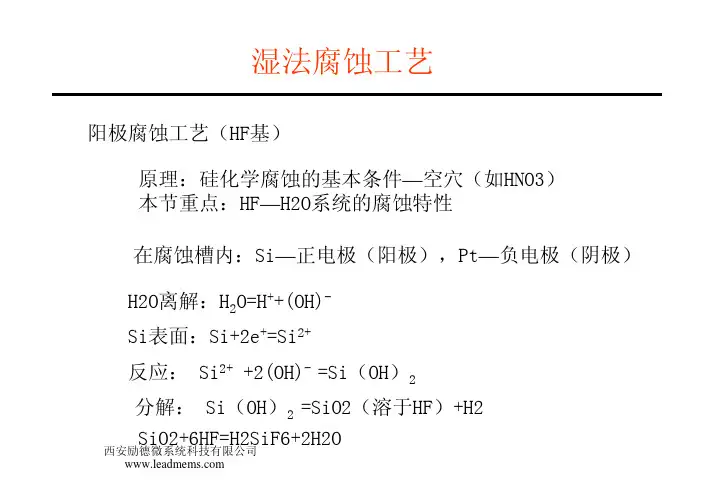

9刻蚀技术—湿法刻蚀19.2 湿法刻蚀湿法腐蚀是化学腐蚀,晶片放在腐蚀液中(或喷淋),通过化学反应去除窗口薄膜,得到晶片表面的薄膜图形。

湿法刻蚀大概可分为三个步骤:①反应物质扩散到被刻蚀薄膜的表面②反应物与被刻蚀薄膜反应③反应后的产物从刻蚀表面扩散到溶液中,并随溶液排出。

湿法腐蚀特点湿法腐蚀工艺简单,无需复杂设备保真度差,腐蚀为各向同性,A=0,图形分辨率低 选择比高均匀性好清洁性较差湿法刻蚀参数参数说明控制难度浓度溶液浓度,溶液各成份的比例最难控制,因为槽内的溶液的浓度会随着反应的进行而变化时间硅片浸在湿法化学刻蚀槽中的时间相对容易温度湿法化学刻蚀槽的温度相对容易搅动溶液的搅动适当控制有一定难度批数为了减少颗粒并确保适当的浓度强度,相对容易一定批次后必须更换溶液9.2.1 硅的湿法腐蚀各向同性腐蚀Si+HNO3+6HF → H2SiF6+HNO2+H2O+H2硅的各向异性腐蚀技术 各向异性(Anisotropy)腐蚀液通常对单晶硅(111)面的腐蚀速率与(100)面的腐蚀速率之比很大(1:400); 各向异性腐蚀Si+2KOH+H2O →K2SiO3+H2O各向异性腐蚀液腐蚀液:无机腐蚀液:KOH, NaOH, LiOH, NHOH等;4有机腐蚀液:EPW、TMAH和联胺等。

常用体硅腐蚀液:氢氧化钾(KOH)系列溶液;EPW(E:乙二胺,P:邻苯二酚,W:水)系列溶液。

硅以及硅化合物的典型腐蚀速率9.2.2 二氧化硅的湿法腐蚀262262SiO HF SiF H O H +→++HFNH F NH +↔34影响刻蚀质量的因素主要有:①黏附性光刻胶与SiO 2表面黏附良好,是保证刻蚀质量的重要条件②二氧化硅的性质③二氧化硅中的杂质④刻蚀温度⑤刻蚀时间9.2.3氮化硅的湿法腐蚀•加热180℃的H 3PO 4溶液或沸腾HF 刻蚀Si 3N 4•刻蚀速率与Si 3N 4的生长方式有关9.2.4 铝的湿法腐蚀3 23222Al 6HNO Al O 3H O 6NO +→++233442Al O 2H PO 2AlPO 3H O+→+9.2.5 铬的湿法腐蚀1、酸性硫酸高铈刻蚀4224324326()3()()Cr Ce SO Ce SO Cr SO +→+2、碱性高锰酸钾刻蚀42424226283324KMnO Cr NaOH K MnO Na MnO NaCrO H O++→+++3、酸性锌接触刻蚀()2424232Cr 3H SO Cr SO 3H +→+↑42242442424()CeOSO +H SO CeOSO 3Ce()SO Ce SO H O H O OH H +→+→↓+硫酸高铈易水解9.2.6 湿法刻蚀设备湿法刻蚀工艺的设备主要由刻蚀槽、水洗糟和干燥槽构成。

湿法脱硫设备的腐蚀分析与防护措施周成宽摘要:目前,石灰石-石膏湿法脱硫工艺由于适用的煤种范围广、脱硫效率高、吸收剂利用率高、设备运转率高、工作的可靠性高、脱硫剂-石灰石来源丰富且廉价等优点。

已经成为火电厂最成熟的烟气脱硫工艺,而湿法脱硫设备较多长期处于pH较低的介质环境中,极易腐蚀,因此了解脱硫设备的腐蚀机理,选择合适的防腐蚀耐冲刷材料作为衬里,对于设备的长周期安全稳定运行至关重要。

基于此,本文主要对湿法脱硫设备的腐蚀与防护措施进行分析探讨。

关键词:湿法脱硫设备;腐蚀分析;防护措施前言石膏湿法烟气脱硫技术成熟、脱硫效率高,但其系统浆液和烟气腐蚀性强、冲刷磨损性强对系统的设备造成强烈的腐蚀和磨损。

湿法脱硫机组运行三年80%以上的缺陷是腐蚀和磨损造成的,如何解决或减少脱硫系统的腐蚀和磨损问题是当前火力发电厂设备管理者主要考虑的问题。

1、脱硫吸收塔入口处1.1腐蚀的原因分析脱硫吸收塔入口干湿界面处是脱硫系统腐蚀最严重的区域,高温烟气中的SO2、SO3、HCI等物质与低温的石灰石浆液接触时会在干/湿界面产生高浓度的酸雾,酸雾的腐蚀性比热烟气中的二氧化硫、三氧化硫、氟化氢等腐蚀性物质强很多,因此在靠近吸收塔入口处腐蚀较重,同时低温的浆液在高温烟气作用下水分蒸发后形成可溶性盐,沉积在入口烟道上,容易结垢形成垢下腐蚀。

吸收塔入口干湿界面是气液接触区,此区域受的复杂性造成多种腐蚀因素集中在一起加速干湿界面的腐蚀程度。

1.2常规防护措施我国300MW及以上机组在吸收塔入口区域防护措施有多种,常用的方法是合成树脂衬里,合成树脂涂层的鳞片常用的材料有玻璃、镍合金、云母及硅酸盐等。

玻璃鳞片合成树脂涂层在我国被广泛使用。

但随着使用年限的增多发现玻璃鳞片合成树脂涂层的抗腐蚀性能较差。

以某电厂为例,吸收塔入口出采用的玻璃鳞片合成树脂涂层,机组运行一年时间玻璃鳞片树脂涂层腐蚀严重,每年对干湿界面进行一次重新防腐,清除原有衬里难度大、扬尘并伴有刺激性气体对工作人员伤害严重,建设及检修机组不建议采用此方案。

硅的湿法腐蚀技术1 湿法腐蚀简介1.1 湿法腐蚀的历史与研究现状湿法腐蚀技术的历史可以追溯到15 世纪末或16 世纪初,人们以蜡作掩膜,用酸在盔甲上腐蚀出装饰图形。

而各向同性腐蚀是20 世纪50 年代开发的一项半导体加工技术。

各向异性湿法腐蚀技术可以追溯到20 世纪60年代中期,那时贝尔实验室用KOH、水和乙醇溶液进行硅的各向异性湿法腐蚀,后来改用KOH 和水的混合溶液[1]。

湿法腐蚀是使用液态腐蚀剂系统化的有目的性的移除材料,在光刻掩膜涂覆后(一个曝光和显影过的光刻胶)或者一个硬掩膜(一个光刻过的抗腐蚀材料)后紧接该步腐蚀。

这个腐蚀步骤之后,通常采用去离子水漂洗和随后的掩膜材料的移除工艺。

国外对硅的湿法腐蚀的研究起步较早,已取得相当多的研究成果。

国外对硅的湿法腐蚀的研究主要集中于腐蚀剂、腐蚀剂浓度、添加剂、温度、腐蚀时间等因素对腐蚀速率、腐蚀选择性、粗糙度等结果的影响。

1.2 湿法腐蚀的分类湿法化学腐蚀是最早用于微机械结构制造的加工方法。

所谓湿法腐蚀,就是将晶片置于液态的化学腐蚀液中进行腐蚀,在腐蚀过程中,腐蚀液将把它所接触的材料通过化学反应逐步浸蚀溶掉。

用于化学腐蚀的试剂很多,有酸性腐蚀剂,碱性腐蚀剂以及有机腐蚀剂等。

根据所选择的腐蚀剂,又可分为各向同性腐蚀和各向异性腐蚀剂。

各向同性腐蚀是指硅的不同方向的腐蚀速率相同。

各向异性腐蚀则是指硅的不同晶向具有不同的腐蚀速率,也即腐蚀速率与单晶硅的晶向密切相关。

图1.1给出了各向同性腐蚀和各向异性腐蚀的截面示意图[2]。

硅的各向同性腐蚀液对硅片的所有晶面都有着相近的腐蚀速率,并且腐蚀速率通常都相当大。

各向同性腐蚀的试剂很多,包各种盐类(如CN基、NH 基等)和酸,但是由于受到能否获得高纯试剂,以及希望避免金属离子的玷污这两个因素的限制,因此广泛采用HF—HNO3腐蚀系统。

各向异性湿法腐蚀是指腐蚀剂对某一晶向的腐蚀速率高于其他方向的腐蚀速率。

腐蚀结果的形貌由腐蚀速率最慢的晶面决定。

湿法清洗及湿法腐蚀目录一:简介二:基本概念三:湿法清洗四:湿法腐蚀五:湿法去胶六:在线湿法设备及湿法腐蚀异常简介七.常见工艺要求和异常一:简介众所周知,湿法腐蚀和湿法清洗在很早以前就已在半导体生产上被广泛接受和使用,许多湿法工艺显示了其优越的性能。

伴随IC集成度的提高,硅片表面的洁净度对于获得IC器件高性能和高成品率至关重要, 硅片清洗也显得尤为重要.湿法腐蚀是一种半导体生产中实现图形转移的工艺,由于其高产出,低成本,高可靠性以及有很高的选择比仍被广泛应用.二 基本概念腐蚀是微电子生产中使用实现图形转移的一种工艺,其目标是精确的去除不被MASK 覆盖 的材料,如图1:图 1腐蚀工艺的基本概念 :E T C H R A T E (E /R ) ------腐蚀速率:是指所定义的膜被去除的速率或去除率,通常用Um/MIN ,A/MIN 为单位来表示。

E /R U N IF O R M I T Y ------ 腐蚀速率均匀性,通常用三种不同方式来表示:U N I F O R M I T Y A C R O S S T H E W A F E RW A F E R T O W A F E RL O T T O L O T腐蚀速率均匀性计算U N I F O R M I T Y =(E R H I G H - E R L O W )/(E R H I G H + E R L O W )*100%S E L E C T I V I T Y -------选择比是指两种膜的腐蚀速率之比,其计算公式如下:S E L A /B = (E /R A )/(E /R B )选择比反映腐蚀过程中对另一种材料(光刻胶或衬底)的影响,在腐蚀工艺中必须特别注意SEL ,这是实现腐蚀工艺的首要条件。

G o o d s e l e c t i v i t y P o o r s e l e c t i v i t y (U n d e r c u t )I S O T R O P Y -------各向同性:腐蚀时在各个方向上具有相同的腐蚀速率;如湿法腐蚀就是各向同性腐蚀。

湿法FGD系统内的腐蚀环境及防腐措施二零一二年十月目录1.系统内的腐蚀环境 01.1烟气系统 01.2浆液系统 02.介绍各种防腐材料 (1)2.1非金属材料 (1)2.2金属材料 (2)3.防腐措施 (3)3.1烟道 (3)3.2浆液管道 (3)3.3设备 (4)1.系统内的腐蚀环境1.1 烟气系统湿法烟气脱硫系统中,由于经脱硫后的烟气温度低于酸露点(有GGH时为75~80℃,无GGH时为45~50℃),虽然经脱硫后,烟气中SO2含量大大减少,但仍存在少量的SO2和SO3。

因此其烟气存在很强的腐蚀性。

因此,凡与净烟气接触的烟道、设备,均应进行防腐。

与净烟气接触的烟道是从烟气换热器原烟道侧入口弯头处直至烟囱(包括烟囱)的烟道。

1.2 浆液系统在湿法脱硫(石灰石-石膏)中,随着吸收剂CaCO3的加入,吸收塔浆液将达到某一pH值。

高pH值的浆液环境有利于SO2的吸收,而低pH则有助于Ca2+的析出,二者互相对立。

在一定范围内随着吸收塔浆液pH值的升高,脱硫率一般呈上升趋势,但当pH值到达一定值(邻界值)时,脱硫率不会继续升高;这时再提高pH值,脱硫率反而会降低,并且石膏浆液中CaCO3的含量达到会增加,而CaSO4·2H2O 含量会降低,显然此时SO2与脱硫剂的反应不彻底,既浪费了石灰石,又降低了石膏的品质。

因此选择合适的pH值对烟气脱硫反应至关重要。

最佳pH值应综合考虑防垢、脱硫效率和吸收剂CaCO3的利用率。

根据工艺设计和经验一般控制吸收塔浆液的pH值在5.0~5.4之间的某一个值。

因此,吸收塔中的浆液呈酸性。

凡与这种浆液接触的管道和设备,均应进行防腐。

另外,如果将脱硫石膏脱水后储存或运走,从石膏中分离出的水要利用,并送到吸收剂制备系统,以利于CaCO3中Ca2+的析出。

所以,吸收剂制备系统中与浆液接触的管道和设备也应进行防腐。

2.介绍各种防腐材料2.1 非金属材料当金属材料的表面可能接触腐蚀性介质的区域,应根据脱硫工艺不同部位的实际情况,衬抗腐蚀性和磨损性强的非金属材料。

电池湿法工序的心得体会这个星期我们班进行了为期一周的电子工艺实习,实习任务是制作一台收音机,其实是进行简单的组装而已!刚开始时我并不清楚电子工艺实习到底要做些什么的,以为像以前的金工实习那样这做做那做做。

后来得知是自己做一台收音机,而且做好的作品可以带回去呢。

听起来真的很有趣,做起来应该也挺好玩的吧!就这样,我抱着极大的兴趣和玩的心态开始这次的实习旅途。

第一天并不是学制作,而是搞一些基本工的练,练如何用电烙铁回去冲压元件。

电烙铁对我来说并不陌生,我以前在电子协会时用过很多,配得上会用但谈不上就是娴熟那个,所以我也很深入细致地看待这练的机会。

冲压看上去很直观但个中存有很多技巧必须讲究的,在焊接的过程中时间必须把握住科东俄才行及,多了太少了都没用!练时最出色边搞边想一想老师教导的动作技巧这样研习得比较快一点。

第二天的主要任务是了解收音机的大致原理。

说真的,虽然自己是学电子专业的但对很多常用的电子元件还不认识呢。

老师也知道我们常识少,所以从元件识别入手。

这个老师讲课很风趣,经常让我们引进不禁,这样学习气氛比起我们平时上专业课时好多了。

老师讲完原理后,我们就开始把每个元件照着图纸插到pcb板上。

第三天,我们必须把昨天挂不好的每个元件冲压上去。

我的pcb板昨天已经做好一半多了,所以这天早上没多久我就把它冲压完啦。

我很高兴,因为我就是我们班第一个拎作品回去给老师调试的。

调试后辨认出我的制作有点大问题,但经我细心检查修正后最终顺利了!听到着自己的.制作收到的声音心里甜甜的,因为这就是我的劳动结晶!第四天的任务是把收音机的外壳装上去,第五天老师教我们写实习报告的细则及注意事项。

这样一个星期的实习就结束了,时间过得真快,真有点不舍得的感觉。

这次进修很有意思很随心所欲,通过老师的传授我懂了收音机的基本原理同时也教给了不少有关电子的专业知识。

在进修过程中不断提升自己的动手能力之余也体会至了课堂教学的快感。

因为在课堂教学时往往可以碰到很多问题,碰到问题后必须细心检查就可以辨认出其中的错误,最后就要想要办法回去化解这些问题。