某锅炉房鼓、引风机独立简单自控方案

- 格式:doc

- 大小:59.00 KB

- 文档页数:3

摘要锅炉燃烧过程自动控制主要包括三项控制容: 控制燃料量、控制送风量、控制引风量。

为实现对燃料量、送风量和引风量的控制, 相应的有三个控制系统, 即燃料量控制系统、送风量控制系统和引风量控制系统。

以上三个控制系统之间存在着密切的相互关联, 要控制好燃烧过程, 必须使燃料量、送风量及引风量三者协调变化。

锅炉燃烧自动控制系统的基本任务是使燃料燃烧所提供热量适应外界对锅炉输出的蒸汽负荷的需求, 同时保证锅炉的安全经济运行。

在锅炉燃料控制子系统中, 有三种方案控制燃料量, 分别为: 燃料反馈的燃料控制系统、给煤机转速反馈的燃料控制系统和前馈加反馈的燃料控制子系统。

其中, 给煤机转速反馈的燃料控制子系统是目前应用最多的。

送风控制一般采取串级比值控制系统, 辅之以含氧量校正信号。

引风控制系统一般引入送风量前馈信号, 使送风量与引风量相匹配。

锅炉送风机、引风机是锅炉系统的重要设备,对提高介质的燃烧利用率、保证锅炉的正常使用起着关键作用。

本次课程设计主要针对燃煤锅炉燃烧的送、引风系统进行设计。

关键词:锅炉、燃烧、自动控制、送引风目录摘要I1.锅炉燃烧过程分析11.1磨煤机的工作原理11.2给煤机的工作原理11.3空气预热器11.4一次风机工作原理11.5送引风机工作原理11.6燃烧器布置32.燃烧过程控制任务和调节量42.1.燃烧过程控制任务42.2燃烧过程调节量43.锅炉送、引风机风压及风量的理论计算5 3.1送风机风压与风量的确定53.2引风机的风压与风量的确定64.锅炉燃烧过程控制基本方案及分析84.1蒸汽出口压力控制系统分析94.2燃料量控制系统94.3送风量控制系统124.4引风量控制系统145.控制系统单元元件的选择175.1变送器的选择186.控制原理图187.致20参考文献221.锅炉燃烧过程分析燃烧设备主要有磨煤机、给煤机、燃烧器、风机等,下面分别做简单的介绍。

1.1磨煤机的工作原理球磨机主体是一个大圆筒形式, 筒装有大量钢球。

锅炉自控方案一、引言锅炉是工业生产中常用的热能设备,广泛应用于发电、供热、煮沸等各种工艺过程。

为了保证锅炉的安全运行和高效能利用,需要采用一种可靠的自控方案来实现对锅炉运行参数的监测和调节。

本文将介绍一种锅炉自控方案,包括系统的结构、主要功能和实施流程。

二、系统结构锅炉自控系统通常由传感器、执行器、控制器和人机界面组成。

传感器用于监测锅炉运行参数,如温度、压力、流量等。

执行器用于控制锅炉操作,如调节燃料供给、蒸汽排放等。

控制器是系统的核心,负责接收传感器信号,处理数据,并输出相应的控制信号给执行器。

人机界面用于操作和监控整个自控系统。

三、主要功能1. 温度控制:锅炉温度是保证锅炉运行安全和效率的重要参数。

自控系统可以通过监测锅炉温度,并根据设定值调节燃料供给和水流量,实现温度的精确控制。

2. 压力控制:锅炉压力是锅炉运行稳定的关键。

自控系统可以通过监测锅炉压力,并根据设定值调节风量、燃料供给和水流量,保持锅炉压力在安全范围内。

3. 流量控制:锅炉的水流量对于保持稳定的水循环和热交换过程至关重要。

自控系统可以通过监测进出水流量,并根据设定值调节泵的转速,保持合适的流量。

4. 水位控制:锅炉水位是安全运行的重要指标。

自控系统可以通过监测锅炉水位,并根据设定值调节给水阀的开启程度,保持合适的水位。

5. 燃料控制:燃料的供给是决定锅炉燃烧效率的关键。

自控系统可以通过监测锅炉燃气或燃油流量,并根据设定值调整燃料阀的开度,实现燃料的精确控制。

6. 故障诊断和报警:锅炉自控系统可以监测各种运行参数,及时诊断设备故障,并通过人机界面发出报警信号,提醒操作员进行处理,以确保锅炉的安全和可靠运行。

四、实施流程1. 方案设计:根据锅炉的具体要求,确定自控系统的功能和结构,并设计相应的硬件和软件方案。

2. 设备采购和安装:选购合适的传感器、执行器、控制器和人机界面等设备,并进行安装和调试。

3. 系统联调和调试:对整个自控系统进行联调和调试,确保传感器、执行器和控制器之间的正常通信和数据传输。

锅炉自控方案锅炉自控方案是现代工业中至关重要的一环。

随着科技的不断进步,锅炉的自控方案也得到了极大的改进和完善,使得锅炉运行更加高效、安全和可靠。

在本文中,将探讨锅炉自控方案的发展历程、优点和应用场景。

一、锅炉自控方案的发展历程锅炉自控方案的发展经历了多个阶段。

起初,人工操作是唯一的方式。

然而,这种方式存在着效率低、容易出错等问题。

为解决这些问题,人们开始致力于开发自动化控制系统。

随着电气技术的发展,第一代锅炉自控方案应运而生。

这种方案主要依靠电子设备和电气元件实现锅炉的自动控制,如温度、压力的监测和调节。

然而,这种方案在可靠性和精确性方面还有很大的提升空间。

随着计算机技术的进步,第二代锅炉自控方案得以实现。

计算机控制系统的引入,使得锅炉自控方案变得更加智能化和精确化。

通过计算机软件的编程,可以对锅炉的运行参数进行实时监测和精确调节,大大提高了锅炉的性能和效率。

目前,互联网技术和人工智能技术的快速发展,为锅炉自控方案带来了新的机遇与挑战。

第三代锅炉自控方案正在逐渐兴起。

通过互联网的连接,锅炉可以远程监控和远程操作,实现更加精确和及时的控制。

同时,人工智能技术的应用可以使锅炉自控方案具备更强的自学习和自适应能力,提高了锅炉的运行稳定性和可靠性。

二、锅炉自控方案的优点锅炉自控方案的应用具有许多优点。

首先,锅炉自控方案可以提高运行效率。

通过实时监测和自动调节锅炉的运行参数,可以确保锅炉的运行在最佳状态下,从而提高燃烧效率,降低能源消耗。

其次,锅炉自控方案可以提高运行安全性。

锅炉在运行过程中可能会出现一些异常情况,如超温、超压等。

通过自动监测和报警系统,可以及时发现并采取措施来防止事故的发生,保障运行人员和设备的安全。

再次,锅炉自控方案可以提高运行稳定性。

锅炉的运行参数在不同的时间段和工况下可能会有所变化,通过自动控制系统的调节,可以使锅炉在不同的工况下保持稳定的运行状态,大大降低了运行风险。

最后,锅炉自控方案可以提高运行可靠性。

火电厂锅炉风烟系统全自动启动控制方案发布时间:2021-05-08T06:27:31.184Z 来源:《新型城镇化》2021年1期作者:李忠胜[导读] 科学的设计锅炉风烟系统全自动启动控制方案,有序启停空气预热器及六大风机,实现风道快速建立,可以大大缩短了风烟系统的启动时间,有效地减轻运行人员操作强度,实践表明各项运行参数均优于手动操作过程。

中国能源建设集团黑龙江能源建设有限公司黑龙江哈尔滨 150016摘要:科学的设计锅炉风烟系统全自动启动控制方案,有序启停空气预热器及六大风机,实现风道快速建立,可以大大缩短了风烟系统的启动时间,有效地减轻运行人员操作强度,实践表明各项运行参数均优于手动操作过程。

本文论述了风烟系统全自动控制程序的方案,希望为后续研究提供一定的理论依据。

关键词:风烟系统;快速启动;风道;风机;自动并退一、概述风烟系统是火力发电厂主要系统之一,其中涉及的风机、阀门等设备较多,启停过程包含大量操作。

风烟系统全自动启动控制方案以顺序控制为依托,结合模拟量调节回路、设备控制模式的自动投切及置值等回路的穿插运用,从而实现启停机组过程中风烟系统的全程自动。

运行人员只需点击风烟系统启动操作面板,程序将自动完成单侧风烟系统启动到第二台一次风机启动期间的所有操作,大大减轻了运行人员的操作强度。

二、方案组成设计风烟系统全自动启动控制方案包括单侧送、引风机启动功能组,第一台一次风机启动功能组,第二套送、引风机启动功能组,第二台一次风机启动功能组。

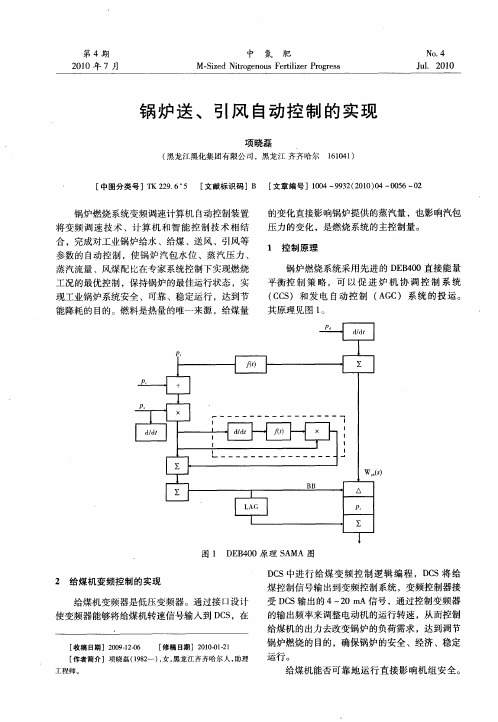

2.1 单侧送、引风机启动控制策略2.1.1 单侧风烟启动功能组设计流程单侧风烟启动流程图见图 1。

单侧风烟启动功能组主要包括 :(1)空气预热器子组启动。

(2)风烟通道建立(开 2 台空气预热器出入口风烟挡板,开 2 台送风机出口挡板,开 2 台送风机动叶,开 56 个二次风挡板,开 24 个SOFA 风挡板)。

(3)引风机子组启动(启动预选侧引风机的油站及轴冷风机,开出口挡板,关入口挡板及动叶,启动引风机,开入口挡板,投动叶自动)。

全国化工热工设计技术中心站年会论文集 101.锅炉鼓风机、引风机变频调节及其节能许继英(中国寰球化学工程公司)一、概述通常,锅炉房运行费用主要取决于燃料消耗及水量和电能的消耗以及人工费等。

同等档次的锅炉燃料费用取决于锅炉热效率的高低,并与锅炉产汽量成正比,水量的消耗与产汽量成正比,同时也受锅炉排污率的影响,锅炉排污率的提高导致锅炉给水量的增加,而锅炉耗电量的高低取决于各用电设备的选用以及用电设备的效率。

在前二者已确定的情况下,要寻找节电的途径,一种有效的方法是从耗电设备的调节上采取措施。

当锅炉负荷变化时通常是采用改变阀门或挡板开度的方式来适应锅炉负荷的变化,如果改变这种传统的调节方式,代之以采取变频器调节电动机转速的方式来满足负荷变化的需要,则可以大大降低锅炉运行时的耗电量,从而降低锅炉房运行费,大大节约能量。

二、变频调节节能原理锅炉变频调节节能原理可以以风机采用变频调节为例,当锅炉负荷变化时,(如降低时),锅炉燃煤量降低,锅炉鼓风机、引风机的风量也降低,通常情况下,若不采取变频器调节风量则必须采取自动或手动调节风机风门挡板的开度大小来控制风量,而电动机则长期工作在额定转速,其电能有相当部分损失在挡板上,电能损失较大。

即当锅炉负荷降低时,尤其是当锅炉负荷不稳定而多变时,损失是很可观的。

当锅炉鼓风机、引风机采用变频调节时,一旦锅炉负荷发生变化时,蒸汽压力和蒸汽流量均发生变化,信号通过变送器组态转换成4~20mA 电流讯号;传输至变频器控制器,改变电动机供电频率,改变电动机转速,使该电动机拖动的风机转速变化,从而达到风量变化完成变频调节控制负荷变化的功能。

锅炉鼓风机、引风机采用离心风机,离心风机转速变化使离心风机消耗功率变化。

离心风机的性能和转速有下列关系:0n n V V ⋅= 式一 3000⎪⎪⎭⎫ ⎝⎛=n n r r N N 式二 式中:V— 转速为n 时,风机的风量 N — 转速为n 时,风机的功率r — 转速为n 时介质的重度102. 全国化工热工设计技术中心站年会论文集V 0 — 转速为n 0时,风机的风量N 0 — 转速为n 0时,风机的功率r 0 — 转速为n 0时介质的重度从公式一推算得:当 021V V =时 021n n = 则3000⎪⎪⎭⎫ ⎝⎛⋅=n n r r N N 3000021⎪⎪⎪⎪⎭⎫ ⎝⎛⋅=n n r r N 8100⋅⋅=r r N 式三 不考虑0r r 的修正时,当蒸汽负荷由100%下降至50%时,风机转速由n 0下降至n 时,消耗功率由原来的N 0降至将近八分之一N 0,大大降低功率消耗。

鼓、引风机独立简单自控方案

锅炉

显 示

氧化锆调节控制器

鼓风机变频器转数显示进风

负压显示

炉膛负压变送调节控制器

引风机变频器转数显示排烟

负压取样

取样

鼓风道

引风道

新增加部分

新增加部分

鼓、引风机为独立控制,调节参数时可任意设定。

操作方便并与现有变频器能成功连接。

功能

1.手、自动无拢体切换。

2.氧化锆、负压变送器、输出波动较大,调节器应有滤波和去尖峰功能,使受控变频器有较为平稳输出。

改造理由:

1.操作简单,根据炉况设给定值,自动调节,鼓、引风机变频器,最大限度节约能源,消除了人为因素;

2.尽量使用原有仪表,减少资金的投入

3.效果不理想,试验所用仪表中,最贵的氧化锆还能继续

发挥其用途,其他仪表也能另作他用,无浪费现象。

风险很低;

锅炉传统的控制方法是使用档板或阀门控制鼓、引风机、补水泵、循环水泵的流量,不考虑锅炉结构和燃烧工艺,不考虑媒种、发热量、进风量,同时生产工艺和生产任务不同,蒸汽、水温需求量发生变化时,需改变给煤量和配风量,以达到高效率燃烧的目的,但传统的控制方法治标不治本,既浪费能源又污染环境。

系统构成:

1.链条炉定量配风系统

该系统运用PLC实现整理控制,运用变频器调节鼓风、引风和炉排电动机,使鼓风机、引风机和炉排电机转速达到合理的配比,使出水温度、炉膛烟气压力、含氧量三个主要控制参数,快速稳定的跟踪给定值,改善了手动烧炉时升温慢,易掉火和燃烧火床短等缺陷。

采用热力式气体质量流量计对进入各个风室的空气流量进行测量,手动或自动调节各风室进风阀(经验值)达到最佳燃烧效果。

2.链条炉综合自动化控制系统

系统运用工业计算机实现上位机监控,既实现了分布式逻辑控制和过程控制,又实现了集中监视,方便操作的功能。

在控制系统中,常规控制和智能控制并存,在燃烧控制中采用模糊—PID

复合控制器,维持锅炉的最佳工况工作。

监控软件对锅炉整个工艺流程进行动态显示,对各种工况参数,超标数值进行连续或定时打印,以及打印日报表等。

对某些工况参数超越一定界限进行声光报警与连锁控制,即对送风机、引风机、燃烧设备、给水泵等进行预定的安全连锁保护操作。

3.链条炉实时诊断专家系统

监控软件通过接口(OPC)与锅炉专家分析诊断系统连接,专家分析诊断系统接收监控软件发送的锅炉各主要参数,经过分析运算得出最优控制方案。

系统操作人员根据最优控制方案的数据调整各主要控制点的目标值,使系统达到最佳燃烧状态,尽量提高系统效率。