高压线束检验规范

- 格式:docx

- 大小:102.36 KB

- 文档页数:4

技术要求一:测量线束的长度:1.主干线的长度,2.支线的长度,3.分支点的长度,4.保护套管与护套的距离(即裸露电源线的长度),以上线束的基本尺寸极限偏差应符合表一规定表一基本尺寸极限偏差mm二:压接处及牢固性检测:1.电线无损伤。

2.采用无特殊要求压接方法时,端子应分别压紧在导体和绝缘层上,导体不应压断,绝缘层不应压入导体压接部位,在图一所示的a区中可见电线导体,但不能妨碍插接。

3.绝缘层压接部位经不少于3个循环的弯折试验后,在图一所示的b 区中仍可见绝缘层。

30°图一4.端子与电线连接应牢固,在规定的拉力下不应损伤和脱开,其拉力值应不小于表二规定。

表二 拉力值三: 端子与电线压接处的电压降应不大于表三的规定。

表三 电压降值四:接点出要求:1.采用无焊料焊接方法时焊接处表面不允许出现氧化、断丝、缺损和绝缘层熔化现象。

2.采用无焊料焊接方法时撕裂力应不小于表四规定。

表四撕裂力值五:密封塞在压接时不应损伤。

电线与密封塞之间、密封塞与护套之间不应有目视可见的间隙。

电线和密封塞与端子压接后,在下图所示的 a区内应可见密封塞和电线绝缘层的端部。

六:电线束包扎时,应紧密、均匀,不应松散。

采用保护套管时,无位移和影响电线束弯曲现象。

七:电线束中电线与端子连接处的绝缘套管应紧密套在连接部位上,无位移、脱开现象。

八:电线束中电线及零部件应正确装配,不应有错位现象,端子在护套中不应脱出。

九:电线束中线路导通率为100%,无短路、错路现象。

十:标志1. 电线束应附有不易脱落的明显标志。

2. 产品标志的内容如下:a ) 产品名称b ) 型号或适用机组或空调成品检验内容1.线束经检验合格后,应附有证明产品质量合格的文件或标记,2. 线束经检验合格后方能使用。

附录A( 规范性附录)端子与电线导体压接处和压接接点处横断面的要求A1 端子与电线导体压接处和压接接点处横断面应符合下列要求A 1.1 如图A1所示,导体中所有单线的断面应呈不规则多边形,导体与端子相接部位、单线与单线之间应无明显缝隙,端子压接部位应包住全部导体。

ORGHigh Voltage harness Product Design Validation Specification1.Updated the crimp resisterance-2013102120140220- the Second released _V1.11.Updated some translation error-20140220Contents1Scope适用范围 (5)2Purpose目的 (5)3Reference Documents 相关标准 (5)4General 通用准则 (6)5Definitions and Abbreviations 定义和缩写 (6)5.1Definitions定义 (6)5.2Abbreviations缩写 (6)6Classifications 分类 (7)6.1Voltage Class电压分类 (7)6.2Temperature Classification温度等级分类 (7)6.3Sealing Classification密封性能分类 (7)7Visual Inspection 外观检验 (8)7.1Purpose试验目的 (8)7.2Equipment试验设备 (8)7.3Procedure试验步骤 (9)7.4Acceptance Criteria接受标准 (9)7.4.1Harness高压线束 (9)7.4.2Label of HV Harness高压线束标签 (9)7.4.3Plated parts镀层零件 (9)7.4.4HV Connector 高压接插件 (10)7.4.5Shield braid屏蔽网 (10)8Voltage Drop (1)电压降测试1 (10)8.1Purpose试验目的 (10)8.2Equipment试验设备 (10)8.3Procedure试验步骤 (10)8.4Acceptance Criteria接受标准 (12)9Voltage Drop(2)电压降测试2 (12)9.1Purpose试验目的 (12)9.2Equipment试验设备 (13)9.3Procedure试验步骤 (13)9.4Acceptance Criteria接受标准 (14)10Shielding Crimping Resistance 屏蔽压接电阻 (14)10.1Purpose试验目的 (14)10.2Equipment试验设备 (14)10.3Procedure试验步骤 (14)10.4Acceptance Criteria接受标准 (15)11Isolation Resistance绝缘电阻测试 (15)11.1Purpose试验目的 (15)11.2Equipment试验设备 (16)11.3Procedure试验步骤 (16)11.4Acceptance Criteria 接受标准 (17)12High potential testing 耐高压测试 (17)12.1Purpose 试验目的 (17)12.2Equipment试验设备 (17)12.3Procedure试验步骤 (17)12.4Acceptance Criteria (18)13IP Level Test-Dust ingress, see the attachment (18)14IP Level Test-Water ingress, see the attachment (18)15Low Temperature Expose Endurance低温暴露耐久 (18)15.1Purpose试验目的 (18)15.2Equipment试验设备 (19)15.3Procedure试验步骤 (19)16High Temperature Expose Endurance高温暴露耐久 (20)16.1Purpose试验目的 (20)16.2Equipment试验设备 (20)16.3Procedure试验步骤 (20)17Thermal shock Resistance 温度冲击耐久 (21)17.1Purpose试验目的 (21)17.2Equipment试验设备 (21)17.3Procedure试验步骤 (22)18Temperature /Humidity Cycle Endurance温湿度循环耐久 (23)18.1Purpose试验目的 (23)18.2Equipment试验设备 (23)18.3Procedure试验步骤 (23)18.3.1Pre-conditioning试验前的预处理 (23)18.3.2Initial measurements样品初始处理 (23)18.3.3Conditioning试验操作 (23)19Chemical Resistance 耐化学溶剂 (26)19.1Purpose试验目的 (26)19.2Equipment试验设备 (26)19.3Procedure试验步骤 (26)表7 化学成分组成 chemical samples (26)19.3.1Pre-conditioning 试验前的准备 (27)19.3.2Conditioning试验操作 (27)20Salt Fog耐盐雾试验 (28)20.1Purpose试验目的 (28)20.2Equipment试验设备 (28)20.3Procedure试验步骤 (28)20.3.1Pre-conditioning 试验前的准备 (28)20.3.2Conditioning试验操作 (28)20.3.3After-conditioning 试验后的准备 (28)21Appendix 1-Test Sequence and Samples Size (30)22Appendix 2-International protection-IP5X (防尘) (31)22.1试验设备 (31)22.2试验步骤 (31)23Appendix 3-International protection-IP6KX (防尘) (32)23.1试验设备 (32)23.2试验步骤 (32)24Appendix 4-International protection-IPX5 (防水) (33)24.1试验设备 (33)24.2试验步骤 (33)25Appendix 5-International protection-IPX7(防水) (33)25.1试验设备 (33)25.2试验步骤 (33)26Appendix 2-International protection-IPX9K (防水) (34)26.1试验设备 (34)26.2试验步骤 (34)1 Scope适用范围The Specification listed applied on all the Delphi high voltage harness product, all the high voltage harness product should meet the related design validation requirement according to thisspecification except the customer have the own special design validation requirement.本标准针对德尔福派克设计和开发的高压线束产品,如果客户针对线束产品有特殊的要求,需要参照客户的相关规定,否则必须遵守该标准的相关要求;2Purpose目的The purpose of this Spec information report is to provide a test method which can be operated by Test lab for high voltage wiring harness development.本标准的目的是针对高压线束总成产品,提供可操作性强的验证方法,帮助对高压线束产品进行验证。

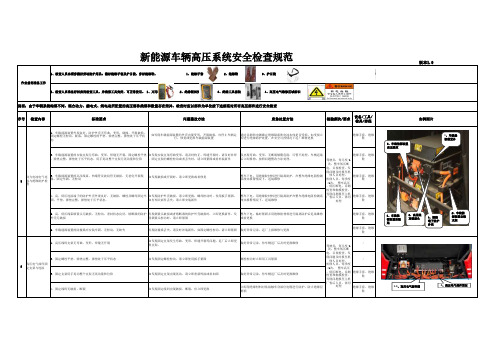

版本1.0序号检查内容标准要求问题整改方法应急处置方法检验频次/要求设备/工具/检具/劳保实例图片1、车载能源装置外观良好,防护外壳无弯曲、变形、碰撞、开裂破损。

固定螺栓无松动、脱落,固定螺栓的平垫、弹垫完整,弹垫处于压平状态如发现车载能源装置的外壳出现变形、开裂破损,应停止车辆运行,修复或更换车载能源装置通过目测和电测确定绝缘隔离和电池本体是否受损,如受损立即进行绝缘防护处置,在安全可控情况下返厂维修更换绝缘手套、绝缘鞋2、车载能源装置的安装支架无弯曲、变形,焊缝无开裂,固定螺栓平垫、弹垫完整,弹垫处于压平状态,用手晃动整个支架无晃动量和位移如发现安装支架弯曲变形,请及时校正。

焊缝开裂时,请及时补焊。

固定支架的螺栓松动或者丢失时,请立即紧固或者补装新件仅出现弯曲、变形,无断裂倾覆危险,可暂不处理。

车辆返场后立即报修,按照问题整改方法处理。

绝缘手套、绝缘鞋3、车载能源装置的高压线束、热缩管及波纹管无破损,无老化开裂现象,固定牢固、无松动如发现破损或开裂时,请立即更换或者修复整车下电,用绝缘胶材料进行隔离防护,在整车绝缘电阻检测系统未报警情况下,返场维修绝缘手套、绝缘鞋4、高、低压连接端子的防护外壳外观良好,无破损,螺栓及螺母固定牢固,平垫、弹垫完整,弹垫处于压平状态。

如发现防护外壳破损,请立即更换;螺母松动时,使用扳手紧固。

如有相关部件丢失,请立即安装新件整车下电,用绝缘胶材料进行隔离防护在整车绝缘电阻检测系统未报警情况下,返场维修绝缘手套、绝缘鞋5、高、低压线束锁紧头无破损,无松动,密封状态良好,熔断器的防护外壳无破损发现锁紧头破损或者熔断器的防护外壳破损时,立即更换新件。

发现锁紧头松动时,请立即紧固整车下电,临时紧固并用绝缘胶材料进行隔离防护后返场维修或者更换绝缘手套、绝缘鞋6、车载能源装置的防撞梁应安装牢固,无松动,无缺失发现防撞梁丢失,请及时补装新件;如固定螺栓松动,请立即紧固做好异常记录,返厂上报维修与更换绝缘手套、绝缘鞋1、高压线码支架无弯曲、变形、焊缝无开裂如发现固定支架发生弯曲、变形、焊缝开裂等问题,返厂后立即更换支架。

车辆高压线束国标

近年来,随着汽车智能化程度的不断提高,车辆电子控制系统中使用的高压线束的重要性也逐渐凸显。

然而,由于各个厂家对高压线束的设计和制造标准不统一,导致市场上存在着各种不合格、低质量的高压线束产品,给消费者安全带来了巨大的隐患。

为此,国家质量监督检验检疫总局制定了《车辆高压线束国家标准》(GB/T 31797-2015),旨在规范车辆高压线束的设计、制造、检验和使用条件,确保车辆电子控制系统的安全可靠性。

该标准规定了高压线束的基本参数、标志、标识、材料、结构、制造、检验、试验方法等内容。

其中,针对高压线束的耐热性、耐油性、耐磨损性等关键技术指标进行了详细的规定,确保了高压线束的安全性和可靠性。

此外,该标准还规定了高压线束的使用条件,包括温度、湿度、振动等,以保证高压线束在各种环境下的稳定性和可靠性。

总之,随着《车辆高压线束国家标准》的实施,消费者可以更加安心地选择符合标准的高压线束产品,而车辆厂家也需要严格按照标准进行设计、制造和检验,确保车辆电子控制系统的安全可靠。

- 1 -。

4.3 接收标准

本公司对线束最终成品检验中各缺陷等级接收标准为:

a.CR缺陷, AQL=0。

b.MA缺陷,AQL=0.65

c.MI缺陷,AQL=1.0

4.4不合格品处理

对判定为不合格的产品作以下处理:

4.4.1报废:如不合格品有严重的缺陷,品质部开出产品监视跟进单交技术部等相关部门进行评

审后作报废处理。

4.4.2返工或返修:由品质部开出产品监视跟进单,交相关部门评审后进行返工或返修。

4.4.3让步接收:当产品个别指标低于检验标准,而又不影响产品的基本性能时,由品质部开出

产品监视跟进单,技术部根据检测结果认定可行,则应进行工艺验证,确认无误后方可同意特别采用,品质部复核后报请总经理批准后方可放行出货,但必须作好记录。

5.引用标准:相关线束加工工艺图纸。

6.相关记录

详见批次检验报告

编制:审核:批准:。

1.来料包装来料包装完好,無破损或無明显破损现象。

目测2.来料型号来料型号同采购清单要求一致。

目测3.导线或管材表面印字清晰,無字迹模糊或错印现象。

目测4.导线或管材颜色同一包装导线或管材颜色要求一致,無错色或偏色现象。

目测5.导线或管材外观a.無挤压变形现象b.無凸起现象c.無污渍,且不可清除现象d.無芯线外漏现象e.無刮伤、划伤等现象目测6.连接器外观外包装完好,连接器無破损。

目测7.连接器型号连接器型号与物料清单以及图纸一致。

目测8.连接器总成连接器组成零部件,如密封圈、防水塞、插针、橡胶护套等同连接器相匹配且無缺失。

目测9.其他辅助材料型号同物料清单一致,無破损现象。

目测1.材料匹配使用物料型号要相匹配,与物料工艺要求一致。

目测2.线缆剥皮导线剥皮距离与端子压接长度一致,确认导线切口是否齐平,确认剥皮無以下不良现象:目测放大镜3.端子压接模具符合压接端子要求,端子压接無以下不良:a.端子变形或开裂b.压接翼無变形或折断c.绝缘皮压接过长或过短d.芯线外漏e.無明显飞边毛刺目测放大镜来料检测生产检测高压线束检验规范检验项目检验准则检验方法检验工具备注4.端子压接机械性能机械性能的拉力测试数值参照以下:拉力试验拉力仪5.线束装配a.连接器無错配、漏配现象;b.密封胶套無漏装现象;c.屏蔽层处理符合要求;d.带有金属外壳锁紧螺母的连接器,力矩满足要求;目测1.外观检验a.外观整体無包扎不良b.连接器型号、连接器及其端子的安装方向与图纸标注的方向一致c.连接器组成零部件無缺失、误配现象d.连接器外观、键位無破损或功能失效等现象e.波纹管及热缩管等材料,包括颜色、型号、位置方向等安装符合图纸要求f.零件号标示内容与图纸标注位置以及连接器装配实际位置一致g.热缩管無开口或热缩不合格现象h.波纹管、热缩管表面無破损露线现象j.线束端子压接处無导线外露k.有灌胶处理的特殊连接器,灌胶区域无胶液下流现象目测2.全尺寸检验各主干、分支线长尺寸,符合图纸标注的导线长度,并符合要求的公差范围目测样品检测板卷尺3.导通检验a.成品导线两端的芯线导通b.线束与两端屏蔽层导通,且与连接器过法兰接头外壳相通c.成品导线的屏蔽层、连接器或防水接头外壳与导线芯线不连通回路测试电路导通板万用表4.标识标签标识明确,無脱落、破损现象目测成品检测。

高压线束检验规范

1.原材料入场检测

1)检查来料包装是否完好,包装是否有破损。

若发现破损立即与卖家或物流公司反馈情况。

2)检验导线或管材表面印字是否清晰,确认型号是否与采购明细中要求一致。

3)检查同一包装导线或管材颜色是否一致

4)检查导线或管材表面是否有挤压变形现象

5)检查导线或管材表面是否有凸起的现象

6)检查导线或管材表面是否有污渍,且不可清除的现象

7)检查导线或管材表面是否有线芯露出的现象

8)检查导线或管材表面是否有刮伤、划伤等现象

9)检查连接器外包装是否完好,连接器是否有破损。

10)检查连接器型号标签,是否与实物一致,且与物料清单中内容一致。

11)检查连接器总成各部分零件是否匹配。

如密封圈,防水塞,插针,橡胶护套等。

2.生产过程检测

1)确认与每种规格导线所配套使用的端子、波纹管、热缩管等物料型号相匹配,与物料工艺要求中一致。

2)制作时确认导线切口是否齐平,确认剥外皮时屏蔽丝是否有断丝或破损现象,确认剥线芯外皮时,是否有线芯破损或断丝现象。

3)确认导线剥皮距离是否与端子铆压栅长度一致。

4)端子压接时检验端子压接模具是否符合压接要求。

5)检查端子压接后的压接高度、端子有无形变等情况。

6)端子压接前确认线芯内填充物是否去除。

7)每次更换模具后,或同一端子模具连续使用较长一段时间之后,对端子进行拉拔力测试。

拉拔力测试标准如下。

8)检查线材外皮是否压接过度

9)检查线材外皮是否压接不足

10)检查压接后是否有铜丝外漏

11)检查压接后的端子脚是否有变形或折断的现象

12)检查压接后的端子头部与压接部位是否平齐

13)连接器装配组件的顺序是否出错

14)连接器密封性能的外观检验

15)确认屏蔽层的处理方式,是否按照不同型号连接器的特殊要求进行进行屏蔽处理。

16)检验带有金属外壳锁紧螺母的连接器,确认其力矩是否满足5-8Nm。

3.出厂检验

1)连接器检验。

确认成品中所使用的连接器型号、连接器及端子的安装方向是否与图纸中标注的方向一致。

确认带有防尘帽的连接器是否按要求佩带防尘帽。

确认连接器外观、键位是否有破损或功能失效等现象。

2)辅助材料检验。

确认线束总成外观整体是否有包扎不良现象。

确认是否按要求使用波纹管及热缩管等材料,包括型号、位置反向等问题。

确认零件号标识内容是否与图纸中标注位置及连接器装配实际位置相一致。

确认热缩管是否有开口或热缩不合格的现象。

确认波纹管、热缩管表面是否有破损、或折痕等现象。

确认线束总成端子压接处是否有导线裸露现象。

确认特殊的连接器根部是否有灌胶处理,灌胶区域无胶液下流现象。

3)全尺寸检验

确认成品导线中各主干、分支线长尺寸,是否符合图纸中标注的导线长度,并符合图纸中要求的公差范围。

4)导通检验

确认成品导线两端的线芯是否导通。

确认成品到两端屏蔽层是否导通,且与连接器或法兰接头外壳相同。

确认成品导线的屏蔽层、连接器或防水接头外壳与导线线芯不连通。