铝钎焊行业用氮工艺分析

- 格式:doc

- 大小:26.50 KB

- 文档页数:1

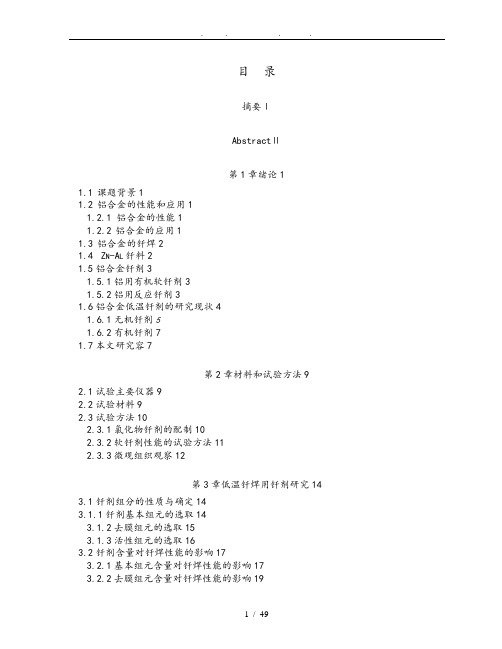

目录摘要ⅠAbstractⅡ第1章绪论11.1课题背景11.2铝合金的性能和应用11.2.1 铝合金的性能11.2.2铝合金的应用11.3铝合金的钎焊21.4Z N-A L钎料21.5铝合金钎剂31.5.1铝用有机软钎剂31.5.2铝用反应钎剂31.6铝合金低温钎剂的研究现状41.6.1无机钎剂51.6.2有机钎剂71.7本文研究容7第2章材料和试验方法9 2.1试验主要仪器92.2试验材料92.3试验方法102.3.1氯化物钎剂的配制102.3.2软钎剂性能的试验方法112.3.3微观组织观察12第3章低温钎焊用钎剂研究14 3.1钎剂组分的性质与确定143.1.1钎剂基本组元的选取143.1.2去膜组元的选取153.1.3活性组元的选取163.2钎剂含量对钎焊性能的影响173.2.1基本组元含量对钎焊性能的影响173.2.2去膜组元含量对钎焊性能的影响193.2.3活性组元ZnCl含量对钎焊性能的影响2223.2.4小结253.3界面的微观组织分析253.4钎料铺展后的组织263.5缺陷分析273.6本章小结28第4章工艺参数对钎剂的工艺性能的影响30 4.1温度的影响304.2时间的影响324.3本章小节34结论30致错误!未定义书签。

参考文献31文献综述40摘要本文主要针对铝合金低温钎焊的要求,研究了钎剂的配方与其工艺性能。

通过不同比例的钎剂配方,采用Zn-Al钎料,测试了钎料在LY12铝板上的铺展面积和润湿角。

改变加热温度和保温时间,考察了时间和温度对钎料润湿性的影响。

成分不同的氯化物钎剂的铺展面积和润湿角各不一样,在所测试的钎剂中,当NHCl4含量为90%,钎焊温度为390℃时,综合性较好。

此时含量为8%、NaF含量为2%和ZnCl2Cl的含钎料铺展面积为1100mm2左右,润湿角为7°左右。

从显微组织中可以看出,NH4含量为90%,此时的氧化膜残留最少,钎料与母材基量在8%时,NaF含量为2%和ZnCl2本达到冶金结合;并且其反应温度与钎料的熔点最为接近。

6061铝合金真空钎焊工艺研究作者:胡琼来源:《中国科技纵横》2019年第18期摘要:为了提高铝合金结构件的生产效率,降低生产成本,针对试验件及航空电子设备机箱结构特点进行真空钎焊加工工艺研究,通过分析6061铝合金材料特性及钎焊性,确定母材6061铝合金真空钎焊工艺过程及真空钎焊工艺参数以及工件经钎焊后进行强化处理的工艺方法和工艺参数。

铝合金的真空钎焊离不开钎焊料,钎焊料的选择是钎焊成功的关键因素之一,由于目前市场所能提供的钎焊料品种不多,根据目前市场常见的几种钎焊料,如纯钎料:箔材4004、4047,单面及双面复合钎料其基材为3003,压覆层为4004。

通过对比试验确定钎焊6061母材的焊料为4004相对合适。

关键词:6061铝合金;真空钎焊;焊接工艺;4004钎焊料中图分类号:TG425 文献标识码:A 文章编号:1671-2064(2019)18-0080-020 引言真空钎焊是在真空环境下,不需要使用钎剂,利用毛细作用将钎料填满于母材间隙之间的高质量焊接方式。

其具有焊接变形小,外观质量高、结构简单、加工效率高、环保等优点[1],广泛应用于航天、航空等行业,是航空电子系统机载设备铝合金机箱的常用加工方式。

上世纪70年代,国外已经开始研究铝合金的真空钎焊。

现阶段,美、英、日已经处于高质量批量生产的阶段[2],而我国真空钎焊起步晚,主要用于火箭发动机和航空发动机等不锈钢及高温合金的钎焊,随着航空电子设备轻量化需求,铝合金越来越多的用于机载设备机箱。

6061鋁合金属于可热处理强化合金,具有较好的可成形性、可焊接性及可切削性能,耐腐蚀和中等强度,广泛应用于机载设备[3]。

现阶段对机箱类产品主要采用线切割方式加工机箱腔体,该加工方式不但效率低而且还浪费材料,因此需要对6061铝合金真空钎焊加工工艺进行研究,改进机箱产品加工效率[4]。

1 6061铝合金焊接性能分析铝合金6061属铝镁硅系合金,主要元素为Mg和Si,其强化相为Mg2Si。

氮化铝真空钎焊工艺流程英文回答:Nitrogen Alumina Vacuum Brazing Process Flow.Vacuum brazing is a metal joining process that involves joining two or more metal parts in a vacuum environment. In this process, a filler metal is melted and distributed between the metal parts to form a strong bond. Nitrogen alumina vacuum brazing is a specialized brazing processthat uses a nitrogen atmosphere to create a protective environment during the brazing operation. This process is used to join a variety of materials, including metals, ceramics, and composites.The nitrogen alumina vacuum brazing process flow typically consists of the following steps:1. Preparation of the parts to be joined. The metal parts to be joined must be clean and free of any oxides orother contaminants. This can be accomplished by using a variety of cleaning methods, such as solvent cleaning, ultrasonic cleaning, or abrasive blasting.2. Application of the flux. A flux is a material thatis applied to the metal parts to help the solder flow and form a strong bond. The flux is typically applied using a brush or a syringe.3. Placement of the parts in the vacuum chamber. The metal parts are placed in a vacuum chamber and the chamber is sealed. The chamber is then evacuated to remove the air.4. Heating of the parts. The metal parts are heated toa temperature that is high enough to melt the solder. The temperature is typically controlled using a thermocouple or a pyrometer.5. Melting of the solder. The solder is melted and distributed between the metal parts. The solder will flow into the gaps between the metal parts and form a strong bond.6. Cooling of the parts. The metal parts are cooled to room temperature. The cooling rate is typically controlled using a controlled cooling process to prevent the formation of cracks in the solder joint.Nitrogen alumina vacuum brazing is a versatile process that can be used to join a variety of materials. This process offers a number of advantages over other brazing processes, including:High joint strength.Excellent corrosion resistance.Minimal distortion.Good electrical conductivity.Nitrogen alumina vacuum brazing is used in a variety of applications, including:Aerospace.Automotive.Electronics.Medical.中文回答:氮化铝真空钎焊工艺流程。

铝合金压铸件钎焊工艺研究大家都知道,铝合金是一种特别“高大上”的材料,不仅轻便、耐腐蚀,还能耐高温,真是各种工程上少不了它。

不过,这个铝合金也有个不太讨人喜欢的小毛病,那就是它脆。

想象一下,铝合金就像是那种表面光滑但内心脆弱的小玻璃杯,碰一下就有可能裂开。

所以,很多制造铝合金零件的厂商,得想办法解决这类“玻璃心”问题。

而说到解决方案,其中一种就特别有意思,那就是钎焊。

这项技术听起来挺高级的,但说白了,就是利用一个比铝合金更软的金属(钎料),通过加热让它填补在铝合金的接缝处,接着就像是给铝合金穿上了“钢铁外衣”,增强了它的强度。

你看,这不就像是给脆弱的铝合金装上了防护盾吗?真是棒呆了!讲到这里,咱们先不急着跳到技术细节,先聊聊为什么要选铝合金压铸件来做钎焊。

铝合金压铸件在很多地方都有身影,比如汽车行业、家电制造、航空航天等等。

因为它不仅能承受一定的负荷,还能抵挡外界的各种环境压力。

不过,在这些复杂的应用场景里,单纯的铝合金压铸件有时“捉襟见肘”,经不起那些高强度的考验,特别是铝合金的焊接性差,不容易做到一个完美的接合。

钎焊就成了一个很好的解决办法。

它可以把铝合金零件的“脆弱点”加固起来,提升它的耐久性。

就好像你拼拼凑凑做了一道菜,最后再撒上一层金黄的芝士,吃起来才有劲道,对吧?好啦,钎焊是怎么回事呢?钎焊就是在铝合金零件的连接处,使用一种熔点比铝合金低的钎料,把它加热到液态后,填充进铝合金的缝隙中。

当温度降下来时,钎料就会固化,把两块铝合金牢牢地粘在一起。

这就像是将两块铁板的缝隙填满胶水,等它冷却后,接缝处就牢不可破了。

听起来是不是挺简单的?但实际上,这个过程可不是那么容易。

一旦控制不好温度和时间,就容易出现问题。

温度太高,钎料会把铝合金给熔化,导致整个零件的强度下降;温度太低,钎料又无法完全填满缝隙,导致连接不牢固。

就像做菜,火候掌握不好,做出来的菜就得看运气了。

至于钎焊的工艺流程嘛,其实没那么复杂,简单说来,就是先清理好要连接的铝合金表面,然后涂上钎料,再进行加热,最后等待冷却固化。

2020年第21期真空钎焊是在真空条件下对已经装配好的组装件进行加热,利用真空条件下一系列的物理化学反应,实现去膜和润湿,形成钎焊件的一种高质量的连接工艺方法。

3A21铝合金真空钎焊产品应用范围广,种类多,不同的钎焊产品需要不同的真空焊接工艺。

由于真空钎焊工艺过程较为复杂,影响钎焊接头质量的工艺参数众多,真空钎焊工艺的正确性和合理性必须通过相应的试验加以验证,确保制定的真空钎焊工艺正确应用于生产。

1 确定焊接工艺要素的意义由焊接工艺评定规则可知,焊接工艺要素是焊接工艺评定的重要内容,当焊接工艺要素改变时就应重新进行焊接工艺评定。

因此,分析确定3A21铝合金真空钎焊的哪些焊接工艺因素是焊接工艺要素就成为3A21铝合金真空钎焊工艺评定的必要前提。

明确焊接工艺要素就可以避免每个工艺因素改变都要进行工艺评定,减少不必要的浪费。

2 焊接工艺要素的分析根据焊接工艺评定规则,结合3A21铝合金真空钎焊工艺的具体情况,把影响真空钎焊接头力学性能的焊接工艺因素定为焊接工艺要素,对接头力学性能无明显影响的工艺因素定为次要因素。

3A21铝合金真空钎焊焊接工艺一般分为钎焊件的焊前表面处理、零件的组装与焊料的添加、钎焊热循环三个步骤。

下面分别就钎焊工艺中各个因素对钎焊接头强度的影响进行分析,进而确定3A21铝合金真空钎焊工艺要素。

2.1 钎焊件的焊前表面处理钎焊件的焊前表面处理包括零件油污和有机物的去除、铝表面氧化膜的去除、表面处理后的保存。

①表面油污和有机物的去除。

零件上的油污和有机物在加热时会释放气体,并可能在零件表面留下残留物,从而影响真空钎焊时钎料的润湿。

去除方法主要有有机溶剂清洗、水基去油溶液化学清洗和电化学脱脂等。

无论哪种方法去除油污和有机物都是为了避免影响钎料对母材润湿,进而避免影响钎焊接头的强度,因此去除方法的改变为次要因素。

②铝表面氧化膜的去除。

去除氧化膜的方法有机械清理法、物理清除法和化学去除法。

机械方法是采用锉刀、砂纸、砂轮等方法清理表面氧化膜;物理清除法如超声波清洗等物理清理方法;化学去除是采用酸洗和碱洗的方法去除表面氧化膜。

浅谈铝合金钎焊材料与工艺作者:赵建昌来源:《中国科技博览》2014年第36期[摘要]铝及其合金因其优异的物理化学性能,在现代机械工业中应用越来越广泛,然而也因为铝合金自身的性质使得它的焊接技术上尚存在诸多问题,这严重制约了铝合金产业的发展。

所以对其焊接方法、焊材以及焊接工艺的研究有着深刻的现实意义。

铝及其合金的钎焊问题近年来越来越受到人们的关注,本文从钎焊的角度出发,主要介绍了钎料及钎焊工艺。

[关键词]铝合金,钎焊,焊接工艺,焊材中图分类号:U671.83 文献标识码:A 文章编号:1009-914X(2014)36-0032-011 引言铝及其合金,是目前工业生产中应用最为广泛的金属材料之一。

铝合金有着优异的物理化学性能,在比强度,耐腐蚀,导电导热性能等方面显现了充足的优势。

随着我国机械工业的快速发展,使得我们对铝及其合金的需求大增。

现如今我们面临的一个难题是高速发展的机械工业带动的铝及其合金的大需求与当前其生产加工问题的矛盾。

在铝及其合金加工方面,一个突出的问题是连接技术问题。

由于铝本身的一些物理化学性质,使得它在焊接时比较容易发生氧化、形成热裂纹、出现气泡等等。

所以对于铝及其合金的焊接工艺上的研究就有着比较重要的意义。

2 铝合金焊接方法铝合金作为工业用金属材料,在工业中应该极为广泛,这就使得它的焊接方法多种多样,但是我们从工艺上给予划分,一般认为有三种大的类型:一位熔化焊接法,一为压焊,另外一种为钎焊。

虽则焊接方法众多,但是每种方法都有其局限性,这里就不一一赘述。

就本文而言,我们主要是针对其中的钎焊展开讨论的。

所谓钎焊是指采用熔点低于母材的金属材料作为钎料,焊接过程中把握温度,使得钎料熔化(母材不熔化)成液体,而后在毛细作用的影响下,液态的钎料将充满焊接母材的接头间隙,从而完成连接。

钎焊的方法也比较多诸如:火焰钎焊、盐浴钎焊以及炉中钎焊等等。

3 钎料钎料选择是钎焊两大主要内容之一(另一为焊接工艺制定),它对于钎焊结果的影响不言而喻,所以,正确、合理的选择钎料至关重要。

铝及铝合金的钎焊摘要:综述了近年来铝及铝合金钎焊在钎焊方法、钎料及钎剂三个方面的技术发展现状,分别介绍了它们各自的发展方向。

指出铝及铝合金的钎焊问题是近年来研究较多、发展较快的研究领域之一,铝及铝合金钎焊技术应用前景广阔。

1 铝及铝合金钎焊的研究现状铝合金具有密度小、强度高和耐腐蚀等优点,因而广泛应用于汽车、高速铁路车辆、航空航天和军事工业。

由于它特有的物理、化学性能,其焊接过程中会遇到一系列困难,如氧化、焊缝热裂纹和气孔等。

对于铝合金的焊接,传统的方法主要以熔化焊接为主,设备复杂,且对焊工的技术要求也比较严格。

铝钎焊作为铝合金连接的重要方法,具有钎焊件变形小。

尺寸精度高等优点,近年来在我国得到广泛的应用。

铝及铝合金的钎焊技术近年来研究较多。

随着新材料、新方法的不断出现,铝及铝合金的钎焊工艺也得到了快速的发展,其钎焊方法、钎料及钎剂都有很大的进步。

铝及铝合金的钎焊问题,是近年来研究较多、发展较快的领域之一。

这主要是因为其具备一系列优良性能,如强度大、耐蚀性好、电导性及热导性高,因此在航天、航空、电子、冶金、机械制造和轻工业等部门的应用日趋广泛。

特别是随着铜材料的大幅度涨价,以及为了减轻质量、提高功效、增强美观,以铝代铜、以铝代钢技术在某些领域成功应用。

最典型的就是汽车铜水箱被铝水箱的替代。

我国大规模生产铝焊剂的厂家很少,目前使用的铝焊剂多为国外进口。

因铝及铝合金的熔点较低、化学活性强、氧化膜熔点高和稳定性大,并能牢固、致密地粘附在铝或铝合金的表面,所以一般通用的钎剂均不能满足钎焊铝及铝合金的要求,必须采用专用钎剂- 铝及铝合金用钎剂。

此外,铝及其合金的钎焊接头的耐蚀性易受钎料和钎剂的影响,这主要是因为钎料和母材之间的电极电位差别极大,使接头耐蚀性降低,尤其是对软钎焊接头的影响更为明显。

通常,为了能很好去除铝及其合金表面的氧化膜,大部分钎剂中都添加了具有强烈腐蚀性的材料,而这些材料即使在钎焊后进行清理,也难全部除去对接头耐蚀性的影响。

氮化铝真空钎焊工艺流程英文回答:The vacuum brazing process for aluminum nitride involves several steps. Here is a general outline of the process:1. Surface Preparation: The first step is to clean the surfaces of the aluminum nitride parts that are to be joined. This is done to remove any dirt, grease, or oxide layers that may be present. The surfaces can be cleaned using solvents, ultrasonic cleaning, or mechanical methods such as sandblasting.2. Brazing Filler Selection: A suitable brazing filler material is chosen based on the specific requirements of the joint. The filler material should have a melting point lower than that of aluminum nitride and should form a strong bond with it. Common brazing filler materials for aluminum nitride include silver-based alloys and activebrazing alloys.3. Assembly: The aluminum nitride parts to be joined are carefully aligned and assembled. Fixtures or jigs may be used to hold the parts in place during the brazing process.4. Heating: The assembled parts are then heated in a vacuum furnace. The temperature and heating rate are carefully controlled to prevent thermal stress and distortion of the parts. The heating process should be gradual to avoid sudden temperature changes.5. Brazing: As the temperature reaches the melting point of the brazing filler material, it liquefies and flows into the joint gaps between the aluminum nitride parts. Capillary action helps in the distribution of the filler material. The brazing process takes place under vacuum conditions to prevent oxidation and ensure a clean joint.6. Cooling: After the brazing is complete, the partsare slowly cooled down to room temperature. Rapid cooling should be avoided to prevent thermal stress and cracking.7. Post-Brazing Treatment: Depending on the specific requirements, the brazed joint may undergo further treatment such as cleaning, inspection, and testing. This is done to ensure the quality and integrity of the joint.中文回答:氮化铝真空钎焊工艺流程包括以下几个步骤:1. 表面处理,首先要清洁待连接的氮化铝零件的表面,以去除任何污垢、油脂或氧化层。

不锈钢与铝炉中钎焊保护气体选择的研究近年来,随着经济的发展以及技术进步,使用钎焊的工艺也越来越广泛。

焊接是一种结合两个金属部件的工艺,它可以实现两个金属部件的紧密联系,目前被应用到各个行业,例如电子、航空航天,以及冶金等等。

其中,钎焊是目前使用最广泛的焊接方式之一。

然而,在钎焊过程中,选择合适的保护气体是取决于所焊接的金属材料的一个重要因素。

不锈钢和铝是应用最广泛的两种金属材料,它们用于钎焊时,必须选择与之相匹配的保护气体,以提高焊接的质量。

因此,钎焊不锈钢和铝炉时,应选择与其合适的保护气体,以保证焊接质量良好。

针对上述现象,本研究就不锈钢和铝炉中钎焊保护气体选择问题进行深入研究。

首先,对不锈钢和铝炉中钎焊保护气体进行综合分析,将不同保护气体进行归类,以便更好的选择最适合的保护气体。

目前,钎焊用的保护气体有氩气、氢气、甲烷、二氧化碳和氩气混合气体等。

其中,氩气是一种稳定的气体,因此对不锈钢和铝炉中钎焊保护最有利。

氢气和甲烷在钎焊过程中,可能会导致焊接件烧伤,因此不太适用于钎焊不锈钢和铝炉。

相比之下,二氧化碳具有良好的抗烧伤性,但在一定温度条件下可能会出现熔融滴落,因此不太适用于钎焊不锈钢和铝炉。

而氩气混合气体则是不锈钢和铝炉中钎焊的最佳选择,它包括氩气、氮气、二氧化碳和甲烷等,能够很好的保护焊缝,并避免出现烧毁现象。

此外,在不锈钢和铝炉中钎焊时,还需要考虑熔池形成的问题,以及焊接表面的不均匀现象。

为此,应该采用双枪式的钎焊机,也就是采用两个枪口对熔池进行侧面的熔池形成,以实现均匀的焊接表面,进而提高焊接质量。

最后,在不锈钢和铝炉中钎焊时,要根据温度选择合适的焊条和焊针,以及最佳的焊接接头,以保证最终产品的质量,同时要进行定期的检查和维护,以确保焊接系统的可靠性和可用性。

总之,不锈钢和铝炉中钎焊保护气体选择具有重要的意义。

本文对不锈钢和铝炉中钎焊保护气体选择进行了深入研究,指出氩气混合气体是不锈钢和铝炉中最佳的钎焊保护气体,并介绍了在钎焊时需要考虑的熔池形成和焊接表面的不均匀问题,以及要求的焊条、焊针和焊接接头的选择,以及定期维护的重要性。

铝钎焊行业用氮工艺分析

由于铝钎焊工艺的特殊性,对成品氮气的要求非常高,氧含量一般要求炉内小于30PPm,未经钎焊处理的铝成品在进入过程中,由于其本身的容积性制约,会使炉内的氧气含量升高,一般来说,选取10PPm以下的氧气含量要求比较合适。

另外,由于铝材在热处理过程中,对还原气氛的敏感的物理特性,一旦还原气氛(H2、CO)含量超标,就会发生“氢脆”甚至穿透现象。

该工艺对成品氮气的一般要求为:

99.999%高纯氮气,具体要求见下表(一般为钎焊炉制造商提供):

高纯氮中许可杂质含量表

根据组分分析,采用现场供气方式应该只有四种办法:

现场深冷设备供气液氮储槽变压吸附变压吸附+低氢纯化

理由:

由于组分对H2 、CO、CO2要求,深冷和液氮解决方案,完全可以满足要求,根据深冷分离原理,通过低温绝热方式,将空气中的各种气体,依据其液态时沸点不同进行分馏,相对而言,单一成品气的杂质含量非常低.

后两种解决方案虽然是通过常温方式,由于大气中的H2只有电离层才有较高含量,CO、CO2的含量也非常低,低氢纯化,氢气含量也可以控制在5ppm 以下.。

当然,采用变压吸附+液氮储槽备用是最经济、科学的解决方案!。