球笼式等速万向节圆周间隙分析

- 格式:pdf

- 大小:649.64 KB

- 文档页数:6

探究球笼式等速万向节的球面配合球笼式等速万向节是一种用于传递旋转动力的重要机械连接件,广泛应用于汽车、农机、工程机械等领域。

它由内球笼、外球笼、轴承和球组成,内外球笼配合的球面是球笼式等速万向节的核心部件,其球面配合的精度直接影响着等速万向节的使用性能和寿命。

球笼式等速万向节的球面配合是通过设计合适的尺寸和工艺加工实现的。

一般情况下,内球笼的球面半径大于外球笼的球面半径,这样在工作中,内外球笼相对转动时,球面之间会形成一个圆环形的区域,这个圆环形区域就是球面配合的接触区。

为了保证球面配合的密封性和润滑性,球面配合的接触区需要经过一定的加工工艺,比如研磨、滚道打磨等。

研磨是最常用的加工方法之一,通过研磨可以使球面的粗糙度得到一定程度的提高,从而提高接触面的贴合度。

滚道打磨是为了提高球面的圆度和圆柱度,从而提高万向节的传动精度和稳定性。

在球面配合中,关键的参数是接触面积和接触应力。

接触面积是指单位面积上的载荷大小,接触应力是指单位面积上的应力大小。

为了实现良好的球面配合,需要尽可能增大接触面积,减小接触应力。

这样可以提高万向节的承载能力和使用寿命。

球面配合还需要考虑温度和润滑条件。

在高温和高速工况下,万向节的温升和润滑条件会影响球面的配合性能。

选用合适的润滑剂和合理的润滑方式对球面配合的稳定性和可靠性具有重要作用。

球笼式等速万向节的球面配合是一项复杂的工艺和技术,需要综合考虑多个因素来实现良好的配合效果。

通过合理设计、精密加工和适当的润滑,可以提高球面配合的精度和可靠性,从而提高万向节的使用寿命和传动效果。

四球销式等速万向节的圆周间隙分析摘要:基于Matlab软件研究了三球销式等速万向节与四球销式等速万向节的圆周间隙变化规律,分析结果表明:在相同的尺寸规格和加工精度条件下,两者波动幅度相当,并且在任意摆角下转动一周,四球销式等速万向节圆周间隙角度值存在四次波动,而传统的三球销式等速万向节存在六次波动;四球销式等速万向节波动性要比三球销式等速万向节小,其对汽车行驶过程中振动和噪声的影响也较小,分析结果为开发和应用该新结构形式的球销式等速万向节提供理论依据。

关键词:三球销式等速万向节;四球销式等速万向节;圆周间隙引言汽车传动轴能够实现输入轴和输出轴存在夹角情况下的等角速度传动[1],是汽车传动系统中的重要部件之一。

等速万向节总成通常装在末端减速齿轮与车轮或差速器之间的机械部件。

等速万向节总成大多数可以由一套等速万向节、中间轴及其它零件或两套等速万向节共同组成,以实现传递运动和扭矩。

最常见的等速万向节驱动轴总成采用中间轴和伸缩滑移型等速万向节、中心固定型等速万向节的组合形式。

此种组合形式不仅可以解决运行过程中出现的运动学问题,还有着降低振动和噪音,同时减少滑动阻力的优点。

目前等速驱动轴滑移端通常采用三球销式等速万向节,由于经济性能优良,使用性能可靠,在前轮驱动为布局的经济型轿车中得到非常广泛的应用。

但是三球销式等速万向节也有自身的缺陷,是因为没有充分利用万向节内部已有的空间,球环数只有三个,所以不可避免的的出现承载能力低和额定载荷小的短处。

为了使三球销式等速万向节能够达到额定载荷,就必须使其外形尺寸增大。

三球销式等速万向节的三销架的三个销轴、三柱槽壳三个沟道均为三等分,从而造成了非对称的奇数结构,不仅简单的增加了检测和加工的难度,并且加工后尺寸精度也不易保证,大大提高加工成本,以致降低了生产效率。

由于三球销式等速万向节存在着上述的种种不足之处,创新设计出了一种结构新颖的四球销式等速万向节。

四球销式等速万向节由四柱槽壳、传动轴、四销架、四个球环组成。

探究球笼式等速万向节的球面配合球笼式等速万向节是一种机械传动装置,它可以在轴线方向上传递力矩,同时可以在角位移方向上传递力矩,因此它被广泛应用于汽车和机械设备的转向系统中。

球笼式等速万向节的球面配合是保证它正常工作的重要部分之一,它可以有效地减小传动过程中的摩擦和磨损,保证传动效率和寿命。

球笼式等速万向节的球面配合主要由两部分组成,一部分是内套件的内球面,另一部分是外套件的外球面。

内外球面的质量和加工精度直接影响着球笼式等速万向节的传动效率和使用寿命。

在本文中,我们将探讨球笼式等速万向节球面配合的制作工艺以及对传动性能的影响。

球笼式等速万向节的球面配合通常采用强化的合金钢材料制作,这种材料具有良好的耐磨性和强度,可以承受高速旋转和大扭矩的作用。

在制作过程中,首先需要对球面进行精密的数控车削加工,以保证其尺寸和形状的精度。

然后,通过热处理和表面镀层等工艺对球面进行强化处理,以提高其表面硬度和耐磨性。

这样制作出来的球面配合具有良好的表面光洁度和精度,可以有效地减小摩擦和磨损,提高传动效率和使用寿命。

球笼式等速万向节的球面配合在安装过程中需要严格控制其配合间隙和润滑情况。

配合间隙是指内外球面之间的间隙,如果间隙过大会导致传动过程中产生震动和噪音,影响传动平稳性和寿命;如果间隙过小会导致摩擦增大,影响传动效率。

在安装过程中需要严格按照要求进行间隙调整和检测。

球面配合在工作过程中需要保持良好的润滑状态,以减小摩擦和磨损。

通常采用高温润滑脂或液体润滑方式,以确保球面配合在高速旋转和大扭矩下的正常工作。

球笼式等速万向节的球面配合对传动性能的影响主要体现在传动效率和使用寿命两个方面。

良好的球面配合可以减小摩擦和磨损,提高传动效率;通过合理的间隙设计和润滑保养可以延长球笼式等速万向节的使用寿命。

在制作和安装过程中需要严格控制质量,保证球面配合的精度和润滑状态,以保证球笼式等速万向节的正常工作。

球笼(等速万向节)技术资料本为主要介绍等球笼(以下称等速万向节),的相关技术参数及分析资料。

第一节等速万向节设计的最新动态与方向等速万向节广泛应用于前置前驱轿车的转向驱动桥中。

驱动桥中。

靠近车轮侧,一、靠近车轮侧,即外侧的等速万向节通常采用Birfield(固定型)球笼式万向节,(固定型)球笼式万向节,通常采用允许传动轴(驱动轴)夹角变化。

允许传动轴(驱动轴)夹角变化。

桑塔纳2000奥迪、奥拓、丰田、2000、桑塔纳2000、奥迪、奥拓、丰田、日产等上海捷迈公司生产的固定型球笼式万向节InnerRaceBallsCageOuterRace圆弧槽滚道型球叉式万向节,圆弧槽滚道型球叉式万向节,也是等速万向但每次只有两个钢球传力,节,但每次只有两个钢球传力,传递转矩能力较小;钢球磨损较快,使钢球与滚道间的预紧较小;钢球磨损较快,力减小,会破坏传动的等速性。

力减小,会破坏传动的等速性。

不适合高速和连续运转工况,较少采用。

连续运转工况,较少采用。

二、靠近差速器侧,即内侧的等速万向节靠近差速器侧,通常采用三叉式(三球销式通常采用三叉式(三球销式,Tripod)或伸缩)型球笼式万向节允许传动轴(驱动轴)万向节,型球笼式万向节,允许传动轴(驱动轴)长度和夹角的变化,夹角的变化,以补偿由于前轮跳动和载荷变化引起的轮距变化。

起的轮距变化。

三球销式组成:三球销支架、三个滚柱轴承、万向节壳。

组成:三球销支架、三个滚柱轴承、万向节壳。

壳为主动件,壳为主动件,沿内圆周均匀开有三条平行于轴线的槽;支架的内花键孔与传动轴内端花键配合,线的槽;支架的内花键孔与传动轴内端花键配合,球销垂直于半轴轴线,滚柱轴承可沿球销移动,球销垂直于半轴轴线,滚柱轴承可沿球销移动,还由平行槽带动运动。

还由平行槽带动运动。

PlungeJoint运动:当车轮向上跳动时,轮毂和传动轴的距运动:当车轮向上跳动时,离变大,三销轴向外移动。

离变大,三销轴向外移动。

探究球笼式等速万向节的球面配合汽车用球笼式等速万向节是属于汽车零部件中的一部分,主要是用于汽车速度控制系统中不可缺少的传动部件,在汽车的速度控制系统的运行过程中具有重要的作用.。

目前的球笼式等速万向节的机构设计存在着不合理.。

本文对汽车等速万向节的结构性能进行了比较,分析了汽车等速万向节噪音、振动产生的原因同时论述了汽车等速万向节的发展方向,为等速万向节开发设计提供了一定的参考.。

关键词:汽车;等速万向节;发展汽车工业的发展,及用户对汽车使用、转向的更高追求,要求汽车有更好的动力性、操纵性及舒适性,促使了FF及4WD型车的出现.。

当今市场上使用的等速万向节有4种结构:只有轴间角运动而没有轴向移动的中心固定型等速万向节;既有轴间角运动又可轴向移动的球笼等速万向节;交叉滚道式中心固定型等速万向节;三球销式等速万向节.。

按接触应力来划分,前三种为点接触型,后一种为线接触型.。

1、等速万向节的结构与性能汽车用等速万向节按其性能可分为定心型和轴向滑移型两大类.。

根据使用部位,等速万向节还可分如下两类:(A)外置式等速万向节:车轮一边用即定心型,O/B节F.。

(B)内置式等速万向节:差速器一侧用即轴向滑动型,I/B节F等速万向传动轴,一般采用定心型等速万向节O轴O轴向滑动型等速万向节的组合形成,这样即可解决运动学上的问题,同时也可用来降低噪音、振动和减少滑动阻力.。

不同类型的等速万向节其工作原理大致相同,但其性能却有较大的区别.。

2、等速万向节的振动、噪音汽车发动机、轮胎、变速箱、差速器等是噪音和振动的整体.。

4W的驱动系比2W多,属于大噪音车.。

另一方面,由于要满足低油耗、低成本的要求,汽车必须轻量化,汽车变得更易产生振动.。

因此,对驱动系主要部位之一的等速万向节的振动特性必须进一步进行改善.。

目前国内外都面临以NVH(噪音、振动、啸声)为中心的许多急待解决的问题,等速万向节的噪音、振动特性,大致可以分为由其内部产生的,发动机产生的和路面传递而来的三大部分.。

探究球笼式等速万向节的球面配合球笼式等速万向节是一种广泛应用于汽车传动系统中的重要零部件,它能够有效地传递动力和扭矩,同时还能够适应车辆行驶时的各种转向角度和姿态,这使得汽车能够更加灵活地行驶。

球笼式等速万向节的球面配合是其关键部分之一,它决定了该零部件的使用寿命、运动平稳性和可靠性。

对球面配合的探究和研究具有重要的意义。

本文将对球笼式等速万向节的球面配合进行探究,分析其结构特点、工作原理和制造工艺,以期为该零部件的设计和制造提供参考和启发。

一、球笼式等速万向节的概述球笼式等速万向节又称作普通万向节,是一种常见的汽车传动系统零部件,它通常被用于传递发动机的动力和扭矩到车轮上,从而推动汽车行驶。

球笼式等速万向节由内外频轴、球笼、滚子、保持架和密封套等部件组成,其中球笼是其中的重要构成部分。

球笼式等速万向节的工作原理是通过球笼内的滚子与内外频轴上的凹槽相配合,从而传递动力。

滚子通过密封套将润滑脂封入球笼内,保持其润滑和密封。

当车辆转向时,球笼能够以一定的角度自由转动,从而适应车辆转向角度和姿态的变化。

二、球面配合的结构特点球笼式等速万向节的球面配合是其核心部件之一,其结构特点主要包括球面的形状、表面粗糙度和材料选择等方面。

1. 球面的形状球笼式等速万向节的球面一般为球形或者近似球形,其曲率能够确保与滚子的配合面能够保持正常接触,并且在转动时能够保持平稳的接触和传动。

2. 表面粗糙度3. 材料选择球笼式等速万向节的球面配合一般选择高强度、高硬度和耐磨损的金属材料,如合金钢、不锈钢等,以确保其能够承受高负载和长时间的工作。

三、球面配合的工艺制造球笼式等速万向节的球面配合的制造工艺主要包括数控车削、磨削和热处理等步骤。

数控车削用于精确加工球面的曲率和形状,磨削用于提高表面粗糙度的精度和光洁度,热处理用于提高材料的硬度和耐磨性。

1. 数控车削数控车削是球笼式等速万向节球面配合制造的关键工艺之一,通过数控车床,可以精确地控制加工的路径和进给速度,保证球面的精度和表面质量。

毕业设计说明书伸缩型球笼式等速万向节设计系 (院): 机械工程系专业:机械制造与自动化班级: 08112学号:22姓名:0.0指导教师:0.0成都工业学院2010年5月25日摘要伸缩型球笼式等速万向节是汽车的关键部件之一,它直接影响车辆的转向驱动性能。

本设计根据在汽车传动系统的结构的布置,确定球笼式等速万向节的结构特点与参数等。

对球笼式等速万向节的等速性、运动规律、受力情况、效率和寿命进行了深入分析。

对重要零件进行了材料的选择和工艺性分析。

并且运用三维制图软件Pro-e和二维制图软件caxa,进行了辅助分析。

关键词等速万向节汽车设计分析效率使用寿命软件ABSTRACTTelescopic type of ball cage patterned constant speed universal joint is one of the key components of cars, which directly affect vehicles to drive performance.This design according to the structure in auto transmission system, to determine the layout of ball cage patterned constant speed universal joint structure characteristics and parameters etc. Of ball cage patternedconstant speed universal joint of constant sex, motion, stress, efficiency and analyzes the service life.An important part of the analysis of the choice of materials and workmanship. And to use 3d drawing software Pro - e and 2d graphics software caxa, the auxiliary analysis.Keywords: rzeppa constant velocity joins; Car; Design; Analysis; Efficiency; Service life; software.目录摘要10 引言40.1 汽车万向节与传动轴技术发展综述40.2 球笼式等速万向节的发展状况50.3 球笼式等速万向节的润滑及密封技术现状61 万向节结构与设计参数确定71.1 结构选择71.2 等速证明91.3 等速万向节等速的保证101.4参数确定131.4.1 万向节轴径和钢球直径131.4.2 钢球回转中心径151.4.3 筒形外壳沟道沟槽形状及设计参数161.4.4 沟道偏心距171.4.5 万向节基本尺寸的确定182 万向节运动分析与力学分析222.1 钢球的运动分析222.1.1 钢球的运动轨迹222.1.2 钢球沿y轴方向运动242.1.3 钢球沿径向运动252.1.4 钢球的切向速度与切向加速度262.2 万向节受力分析282.2.1 钢球位置计算282.2.2 钢球运动平面与原始平面对应半径的夹角302.2.4 椭圆上各钢球的圆周力312.3 保持架运动和受力分析323 万向节主要零件的材料选择及工艺流程343.1 筒形外壳343.1.1 筒形外壳材料的选择343.1.2 筒形外壳工艺流程343.2 球笼363.2.1 球笼材料的选择363.3 星形套383.3.1 星形套材料选择383.3.2 星形套工艺流程393.4 半轴403.4.1 半轴材料的选择403.5 钢球413.5.1 钢球材料选择413.6 星形套与半轴的固定414 制造技术415 球笼式万向节的润滑426 等速万向节的效率436.1效率公式的推导;446.2 扭矩损失公式的推导:446.3 钢球与内外滚道之间的摩擦损失:456.4 钢球与保持架之间的摩擦损失:466.5 外滚道与保持架之间的摩擦损失:466.6 内滚道与保持架之间的摩擦损失:477 万向节寿命分析488 设计总结5410 谢词5511 参考文献570 引言0.1 汽车万向节与传动轴技术发展综述在汽车传动系和驱动系中,万向节和传动轴作为一种重要的工程部件获得了广泛的应用。

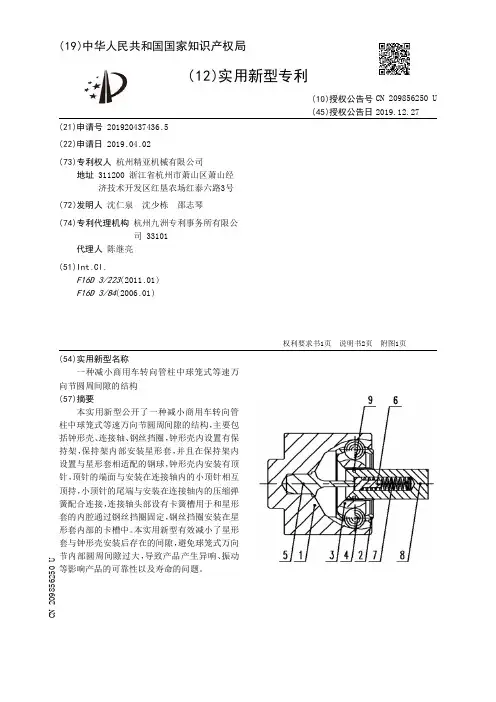

(19)中华人民共和国国家知识产权局(12)实用新型专利(10)授权公告号 (45)授权公告日 (21)申请号 201920437436.5(22)申请日 2019.04.02(73)专利权人 杭州精亚机械有限公司地址 311200 浙江省杭州市萧山区萧山经济技术开发区红垦农场红泰六路3号(72)发明人 沈仁泉 沈少栋 邵志琴 (74)专利代理机构 杭州九洲专利事务所有限公司 33101代理人 陈继亮(51)Int.Cl.F16D 3/223(2011.01)F16D 3/84(2006.01)(54)实用新型名称一种减小商用车转向管柱中球笼式等速万向节圆周间隙的结构(57)摘要本实用新型公开了一种减小商用车转向管柱中球笼式等速万向节圆周间隙的结构,主要包括钟形壳、连接轴、钢丝挡圈,钟形壳内设置有保持架,保持架内部安装星形套,并且在保持架内设置与星形套相适配的钢球,钟形壳内安装有顶针,顶针的端面与安装在连接轴内的小顶针相互顶持,小顶针的尾端与安装在连接轴内的压缩弹簧配合连接,连接轴头部设有卡簧槽用于和星形套的内腔通过钢丝挡圈固定,钢丝挡圈安装在星形套内部的卡槽中。

本实用新型有效减小了星形套与钟形壳安装后存在的间隙,避免球笼式万向节内部圆周间隙过大,导致产品产生异响、振动等影响产品的可靠性以及寿命的问题。

权利要求书1页 说明书2页 附图1页CN 209856250 U 2019.12.27C N 209856250U权 利 要 求 书1/1页CN 209856250 U1.一种减小商用车转向管柱中球笼式等速万向节圆周间隙的结构,其特征在于:主要包括钟形壳(1)、连接轴(8)、钢丝挡圈(9),钟形壳(1)内设置有保持架(2),保持架(2)内部安装星形套(3),并且在保持架(2)内设置与星形套(3)相适配的钢球(4),钟形壳(1)内安装有顶针(5),顶针(5)的端面与安装在连接轴(8)内的小顶针(6)相互顶持,小顶针(6)的尾端与安装在连接轴(8)内的压缩弹簧(7)配合连接,连接轴(8)头部设有卡簧槽用于和星形套(3)的内腔通过钢丝挡圈(9)固定,钢丝挡圈(9)安装在星形套(3)内部的卡槽中。

技术创新138 2015年21期球笼式等速万向节运动受力分析及应用王林林王瑛保定长城汽车桥业有限公司,河北保定 071000摘要:万向传动轴一般是由万向节,传动轴和中间支承组成.主要用于在工作过程中相对位置不断改变的两根轴间传递转矩和旋转运动.万向传动轴设计应满足如下基本要求:保证所连接的两根轴相对位置在预计范围内变动时,能可靠地传递动力.保证所连接两轴尽可能等速运转.由于万向节夹角而产生的附加载荷,振动和噪声应在允许范围内.传动效率高,使用寿命长,结构简单,制造方便,维修容易等.变速器或分动器输出轴与驱动桥输入轴之间普遍采用十字轴万向传动轴.在转向驱动桥中,多采用等速万向传动轴.当后驱动桥为独立的弹性,采用万向传动轴.关键词:球笼式;万向节;受力分析;应用中图分类号:U463.216.3 文献标识码:A 文章编号:1671-5780(2015)21-0138-021 球笼式等速万向节的润滑及密封技术现状卫视球笼式等速万向节都能可靠的正常工作,必须使其保持良好的润滑状态,否则就会造成金属元件的直接接触,加剧万向节原件的磨损或擦伤,降低其工作寿命。

因此对此种万向节的润滑、密封应给与足够的重视。

球笼式等速万向节所才用的润滑剂主要取决于转速和角度。

在转速髙达150〇r/inin时,使用一种优良的油脂,这种油脂能防锈。

若转速和角度都较大时,则使用润滑油。

同时,万向节的密封装置应包成润滑剂步泄漏。

常用筒式波纹型橡胶密封罩。

2 万向节结构与设计参数确定2.1 结构选择伸缩型球笼式万向节结构与一般球笼式相近,仅仅外滚道为直糟。

在传递转矩时,星形套与筒形壳可以沿轴向相对移动,故可省去其他万向传动装置的清动花键。

这不仅结构筒单,而且由于轴向相对移动是通过钢球沿内、外滚道滚动实现的,所以与清动花键相比,其滚动阻力小,传动效率髙。

这种万向节允许的工作最大夹角为20°。

RzeppaS球笼式万向节主要应用于转向驱动桥中,目前应用较少。

毕业设计说明书课题:球笼式万向节的结构设计与传动效率分析摘要球笼式等速万向节是汽车工业中十分重要的部件之一,对其行结构设计和效率分析,对提升车辆的动力性能具有十分重要的意义。

本文在对车辆动力性能需求进行分析的基础上,对Birfield型球笼式等速万向节的结构进行了系统性的设计,对钢球的运动轨迹、钢球的径向速度、加速度和轴向速度、加速度进行了研究,深入研究了钢球受力和保持架受力情况以及钢球与保持架、钢球与内外滚道间的摩擦扭矩,建立一套受力与输入扭矩、偏转角;效率与摩擦系数、偏转角之间关系数学模型。

利用二维制图软件CAD、三维制图软件PRO/E对设计的万向节进行二维和三维建模,利用仿真软件MATLAB对钢球受力、保持架受力,钢球与内外滚道间的摩擦扭矩、保持架与钢球之间的摩擦扭矩进行仿真。

仿真结果表明本文模型与实际应用中的实体相吻合,对车辆制造具有一定的指导意义。

关键词等速万向节结构设计运动分析受力分析效率仿真分析AbstractRzeppa constant velocity joint is one of the important parts in the automobile industry.Its structure and efficiency is very important for the performance of the vehicle.This article is based on the dynamic performance of the vehicle.The structure of Birfield type ball cage constant velocity universal joint has carried on the systematic design. The motion trajectory of steel ball, steel ball axial and radial velocity, acceleration and velocity and acceleration are studied, The in-depth study on the stress of steel ball and cage stress distribution and ball and cage, ball and friction torque between the inner and outer raceway,To establish a setof the mathematical of the relationship between of force and input torque andAngle of deflection, relationship between efficiency and deflection Angle, friction coefficient.Using Two-dimensional drawing software CAD, three-dimensional mapping software PRO / E gimbal design two-dimensional and three-dimensional modeling, Using the simulation software MATLAB to the steel ball bearing, cage bearing, steel ball and the friction torque between the inner and outer raceway, between cage and steel friction torque are simulated. Simulation results show that the proposed model and the practical application of consistent entity has certain guiding significance for the vehicle manufacturer.Keywords: Rzeppa constant velocity joint; The structure design; Motion analysis ; Stress analysis; efficiency ;Simulation analysis.目录摘要 (1)1 引言 (4)1.1 课题研究的来源、内容及意义 (4)1.2 万向节的种类与发展 (4)1.3 球笼式万向节的国内外现状 (5)2 球笼式万向节的结构以及主要参数设定 (7)2.1 结构介绍及工作原理 (7)2.2 等速原理 (8)2.3 主要参数设定 (8)2.3.1 轴径的基本参数 (8)2.3.2 钢球的基本参数 (9)2.3.3 钟形壳的基本参数 (9)2.3.4 球笼(保持架)的基本参数 (9)2.3.5 星形套基本参数 (10)2.3.6 沟道偏心距 (10)3 球笼式万向节的运动分析 (10)3.1 钢球的运动分析 (10)3.1.1 钢球的运动轨迹 (10)3.1.2 钢球在径向与轴向的运动 (13)3.2 保持架的运动分析 (15)4 球笼式万向节的受力分析 (15)4.1 钢球的受力分析 (15)4.2 保持架的受力分析 (16)4.2.1 保持架与钢球之间的受力 (16)4.2.2 保持架与内、外滚道之间的受力 (17)5 球笼式万向节的润滑 (17)6 球笼式万向的效率分析 (18)6.1 效率损失的主要形式 (18)6.2 效率公式的推导 (19)6.3 钢球与内、外滚道之间的摩擦扭矩 (20)6.4 保持架与钢球之间的摩擦扭矩 (21)6.5 保持架与内外滚道之间的摩擦扭矩 (21)7 仿真结果分析 (22)7.1 受力仿真 (23)7.2 摩擦扭矩仿真 (24)7.3 效率仿真 (25)8 设计感想 (26)9 谢词 (26)10 参考文献 (27)11 附录 (28)1引言1.1 课题研究的来源、内容及意义课题来源:江苏省自然科学基金面上研究项目(BK20131221):《基于工况的电动汽车轮边驱传动系统动态能耗机理研究》。

探究球笼式等速万向节的球面配合1. 引言1.1 球笼式等速万向节的概念球笼式等速万向节是一种常用于汽车传动系统中的重要零件,其作用是传递动力并实现轮胎与变速箱之间的连接。

球笼式等速万向节由外套管、球笼和内部的球面配合组成,其中球面配合是球笼式等速万向节中至关重要的部分。

球面配合通过球面与内套的接触,实现传动力的传递和角度的变化,保证传动系统的正常运转。

在球笼式等速万向节中,球面配合的设计和加工质量直接影响着整个传动系统的性能和可靠性。

对球面配合进行精准的设计和加工至关重要。

通过合理选择球面配合的尺寸和形状,可以提高传动效率,减少动力损失,延长零件寿命。

球笼式等速万向节中的球面配合扮演着至关重要的角色,其设计、加工质量和性能直接关系着传动系统的稳定性和可靠性。

对球面配合的研究和优化至关重要,以确保传动系统的正常运行。

1.2 球面配合的重要性球面配合是球笼式等速万向节中至关重要的一环。

它通过确保球面之间的良好配合,实现了转动部件之间的稳定传动,并承受较大的轴向和径向载荷。

球面配合的质量直接影响到万向节的使用寿命和性能稳定性,因此在设计和加工过程中必须非常重视。

球面配合在球笼式等速万向节中起着不可替代的作用。

只有充分认识到其重要性,并采取有效的设计、加工和检测措施,才能确保球笼式等速万向节的性能和可靠性达到最佳状态。

2. 正文2.1 球面配合的原理球面配合的原理是指在球笼式等速万向节中,球面配合是指由两个球面构成的配合形式。

球面上分布着无数个球体,当两个球体接触时,通过滚动的方式实现传递力和转动的功能。

这种原理能够使得球笼式等速万向节在高速转动的情况下仍然保持稳定且具有良好的传动效果。

在球面配合中,重点考虑的是球面的几何形状和尺寸,以及配合面的加工精度和表面质量。

球面配合的原理是利用两个球面的圆心与半径相同的性质,使得两个球面在接触时可以完美地嵌合在一起,从而实现顺畅的滚动运动。

球面配合还可以通过润滑剂减少摩擦损耗,保证配合部件的使用寿命和运转效率。