课程设计板式塔设计示范

- 格式:doc

- 大小:876.00 KB

- 文档页数:32

《化工设备设计基础》课程设计计算说明书学生姓名:学号:所在学院:专业:设计题目:指导教师:2013年月日目录一.设计任务书 (2)二.设计参数与结构简图 (4)三.设备的总体设计及结构设计 (5)四.强度计算 (7)五.设计小结 (13)六.参考文献 (14)一、设计任务书1、设计题目根据《化工原理》课程设计工艺计算内容进行填料塔(或板式塔)设计。

设计题目:各个同学按照自己的工艺参数确定自己的设计题目:填料塔(板式塔)DNXXX设计。

例:精馏塔(DN1800)设计2、设计任务书2.1设备的总体设计与结构设计(1)根据《化工原理》课程设计,确定塔设备的型式(填料塔、板式塔);(2)根据化工工艺计算,确定塔板数目(或填料高度);(3)根据介质的不同,拟定管口方位;(4)结构设计,确定材料。

2.2设备的机械强度设计计算(1)确定塔体、封头的强度计算;(2)各种开孔接管结构的设计,开孔补强的验算;(3)设备法兰的型式及尺寸选用;管法兰的选型;(4)裙式支座的设计验算;(5)水压试验应力校核。

2.3 塔设备结构草图(A3坐标纸)2.4完成塔设备装配图(1)完成塔设备的装配图设计,包括主视图、局部放大图、焊缝节点图、管口方位图等;(2)编写技术要求、技术特性表、管口表、明细表和标题栏。

3、原始资料3.1《化工原理》课程设计塔工艺计算数据。

3.2参考资料:[1] 董大勤.化工设备机械基础[M].北京:化学工业出版社,2011.[2] 全国化工设备技术中心站.《化工设备图样技术要求》2000版[S].[3] GB150.1~4-2011.压力容器[S].[4] 郑晓梅.化工工程制图化工制图[M].北京:化学工业出版社,2002.[5] JB/T4710-2005.钢制塔式容器[S].4、文献查阅要求设计说明书中公式、内容等应明确文献出处;装配图上应写明引用标准号。

5、设计成果1、提交设计说明书一份。

2、提交塔设备(填料塔、板式塔)装配图一张(A1)。

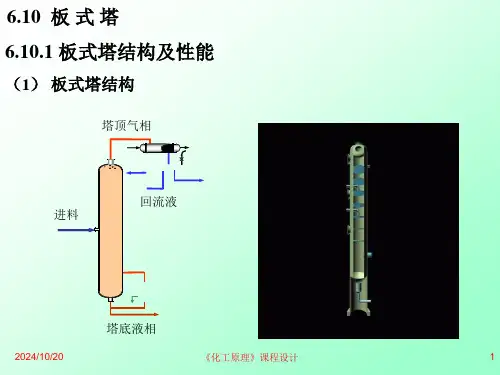

《化工原理》电子教案——板式塔及其工艺设计计算教案章节:一、板式塔的概述1. 塔设备的分类及应用2. 板式塔的结构及特点3. 板式塔的分类及选用原则二、塔盘结构与性能1. 塔盘的类型及工作原理2. 塔盘性能的评定指标3. 常用塔盘的结构与性能比较三、塔内流体流动与传质过程1. 塔内流体流动特点2. 气液两相流动计算3. 传质过程及计算四、板式塔的设计计算1. 设计计算的基本步骤2. 塔径的计算方法3. 塔高的计算与确定五、板式塔的工艺计算与优化1. 工艺计算的基本内容2. 塔盘效率的计算与提高措施3. 塔内压降的计算与控制教学目标:通过本章的学习,使学生掌握板式塔的基本概念、结构及特点,了解板式塔的分类和选用原则;掌握塔盘的结构与性能,能够根据实际需求选择合适的塔盘;理解塔内流体流动与传质过程,能够进行简单的计算;熟悉板式塔的设计计算方法,能够进行基本的设计与优化。

教学方法:采用讲解、案例分析、互动讨论相结合的方式进行教学。

通过讲解使学生掌握基本概念和原理,通过案例分析使学生了解实际工程中的应用,通过互动讨论激发学生的思考和创新能力。

教学内容:一、板式塔的概述1. 塔设备的分类及应用讲解:塔设备在化工、环保等领域的应用,各类塔设备的特点及适用范围。

2. 板式塔的结构及特点讲解:板式塔的组成部分,各部分的作用及板式塔相较于其他类型塔的优势。

3. 板式塔的分类及选用原则讲解:不同类型板式塔的结构特点及应用领域,选用原则及注意事项。

二、塔盘结构与性能1. 塔盘的类型及工作原理讲解:常见塔盘类型,如平板塔、圆形塔、浮阀塔等,及其工作原理。

2. 塔盘性能的评定指标讲解:塔盘性能的评定指标,如塔盘效率、压降等,及其计算方法。

3. 常用塔盘的结构与性能比较讲解:常用塔盘的结构特点及性能比较,如圆形塔与浮阀塔的优缺点。

三、塔内流体流动与传质过程1. 塔内流体流动特点讲解:塔内气液两相流动的特点,如流动形态、流动参数等。

化工单元与操作课程设计题目:板式塔的设计学院: 轻纺工程专业: 应用化工年级: 14 化一学号: 1431020133姓名: 王家琳指导老师: 陈晓玲目录绪论 (03)第一章板式塔课程设计任务书 (06)1.1课程名称 (06)1.2设计条件(原始数据) (06)第二章设计计算...................................................................................错误!未定义书签。

2.1设计方案的确定 (07)2.2设计基础数据 (07)2.3精馏塔的物料衡算 (09)2.4塔板数的确定 (10)精馏塔的工艺条件及有关物性数据的计算 (12)精馏塔的塔体工艺尺寸计算 (20)塔板主要工艺尺寸的计算 (22)筛板的流体力学验算 (25)塔板负荷性能图 (29)第三章板式塔设计计算结果 (35)第四章参考文献 (36)概述板式塔板式塔是一类用于气液或液液系统的分级接触传质设备,由圆筒形塔体和按一定间距水平装置在塔内的若干塔板组成。

广泛应用于精馏和吸收,有些类型(如筛板塔)也用于萃取,还可作为反应器用于气液相反应过程。

操作时(以气液系统为例),液体在重力作用下,自上而下依次流过各层塔板,至塔底排出;气体在压力差推动下,自下而上依次穿过各层塔板,至塔顶排出。

每块塔板上保持着一定深度的液层,气体通过塔板分散到液层中去,进行相际接触传质。

沿革工业上最早出现的板式塔是筛板塔和泡罩塔。

筛板塔出现于1830年,很长一段时间内被认为难以操作而未得到重视。

泡罩塔结构复杂,但容易操作,自1854年应用于工业生产以后,很快得到推广,直到20世纪50年代初,它始终处于主导地位。

第二次世界大战后,炼油和化学工业发展迅速,泡罩塔结构复杂、造价高的缺点日益突出,而结构简单的筛板塔重新受到重视。

通过大量的实验研究和工业实践,逐步掌握了筛板塔的操作规律和正确设计方法,还开发了大孔径筛板,解决了筛孔容易堵塞的问题。

前言化工生产中所处理的原料,中间产物,粗产品几乎都是由若干组分组成的混合物,而且其中大部分都是均相物质。

生产中为了满足储存,运输,加工和使用的需求,时常需要将这些混合物分离为较纯净或几乎纯态的物质。

精馏是分离液体混合物最常用的一种单元操作,在化工,炼油,石油化工等工业得到广泛应用。

精馏过程在能量计的驱动下,使气,液两相多次直接接触和分离,利用液相混合物中各相分挥发度的不同,使挥发组分由液相向气相转移,难挥发组分由气相向液相转移。

实现原料混合物中各组成分离该过程是同时进行传质传热的过程。

本次设计任务为设计一定处理量的分离四氯化碳和二硫化碳混合物精馏塔。

板式精馏塔也是很早出现的一种板式塔,20世纪50年代起对板式精馏塔进行了大量工业规模的研究,逐步掌握了筛板塔的性能,并形成了较完善的设计方法。

与泡罩塔相比,板式精馏塔具有下列优点:生产能力(20%——40%)塔板效率(10%——50%)而且结构简单,塔盘造价减少40%左右,安装,维修都较容易。

化工原理课程设计是培养学生化工设计能力的重要教学环节,通过课程设计使我们初步掌握化工设计的基础知识、设计原则及方法;学会各种手册的使用方法及物理性质、化学性质的查找方法和技巧;掌握各种结果的校核,能画出工艺流程、塔板结构等图形。

在设计过程中不仅要考虑理论上的可行性,还要考虑生产上的安全性、经济合理性。

在设计过程中应考虑到设计的业精馏塔具有较大的生产能力满足工艺要求,另外还要有一定的潜力。

节省能源,综合利用余热。

经济合理,冷却水进出口温度的高低,一方面影响到冷却水用量。

另一方面影响到所需传热面积的大小。

即对操作费用和设备费用均有影响,因此设计是否合理的利用热能R等直接关系到生产过程的经济问题。

本课程设计的主要内容是过程的物料衡算,工艺计算,结构设计和校核。

【精馏塔设计任务书】一设计题目精馏塔及其主要附属设备设计二工艺条件生产能力:10吨每小时(料液)年工作日:自定原料组成:34%的二硫化碳和66%的四氯化碳(摩尔分率,下同)产品组成:馏出液 97%的二硫化碳,釜液5%的二硫化碳操作压力:塔顶压强为常压进料温度:58℃进料状况:自定加热方式:直接蒸汽加热回流比:自选三设计内容1 确定精馏装置流程;2 工艺参数的确定基础数据的查取及估算,工艺过程的物料衡算及热量衡算,理论塔板数,塔板效率,实际塔板数等。

正戊烷-正己烷混合液板式精馏塔设计[摘要]化工设计在化学工程项目建设的整个过程中,是一个极其重要的环节,是工程建设的灵魂。

化工设计是一门综合性很强的专业知识,同时又是一项政策性很强的工作,需要设计工作者拥有坚实的化学知识及化工常识。

在石油、化工等行业中,精馏操作是分离液体混合物的最常用手段。

其操作原理是利用液体混合物中各组分挥发度的不同,在气、液两相互相接触时,易挥发组分向液相传递,使得混合物达到一定程度的分离[]1。

本文设计了一个常压浮阀精馏塔,分离含正戊烷45%(以下皆为质量分数)的正戊烷—正己烷混合液,其中混合液进料量为5050kg/h,进料温度为48℃,要求获得98%的塔顶产品和小于2%的塔釜产品. 通过翻阅大量的资料进行物性数据处理、塔板计算、结构计算、流体力学计算、画负荷性能图以及计算接管壁厚对浮阀塔展开了全方面的设计。

[关键词]化工设计,常压浮阀塔,物性,塔板目录第一章概论 (3)1.1 塔设备在化工生产中的作用和地位 (3)1.2 板式塔的分类及一般构造 (3)1.3 对塔设备的要求 (4)1.4 塔设备的发展及现状 (4)1.5 塔设备的用材 (4)1.6 板式塔的常用塔型及其选用 (4)1.7 塔型选择一般原则 (6)1.7.1 与物性有关的因素 (7)1.7.2 与操作条件有关的因素 (7)1.7.3 其他因素 (7)1.8 板式塔的强化 (7)第二章塔板计算 (8)2.1 设计任务和条件 (8)2.2 设计计算 (9)第三章精馏塔的工艺条件及有关物性数据的计算 (15)3.1 操作压力 (15)3.2 操作温度 (15)3.3 平均摩尔质量 (16)3.4 平均密度 (16)3.5 液相平均表面张力 (18)3.6 液相平均黏度 (20)3.7 物性数据汇总 (23)第四章精馏塔的塔体工艺尺寸 (24)4.1 塔径的计算 (24)4.2精馏塔高度计算 (26)4.3 溢流装置计算 (27)4.4 塔板布置及浮阀数目与排列 (30)第五章塔板流体力学验算 (33)5.1 气相通过浮阀塔板的压降 (33)5.2 淹塔 (34)5.3 雾沫夹带 (35)第六章塔板负荷性能图 (37)6.1 雾沫夹带线 (37)6.2 液泛线 (38)6.3 液相负荷上限线 (39)6.4 漏液线 (40)6.5 液相负荷下限线 (41)6.6 塔板负荷性能图 (41)6.7 计算结果汇总表 (42)6.8参考文献 (44)第一章概论1.1 塔设备在化工生产中的作用和地位塔设备是石油、化工生产中广泛使用的重要生产设备,在石油、化工、轻工等生产过程中,塔设备主要用于气、液两相直接接触进行传质传热的过程,如精馏、吸收、萃取、解吸等,这些过程大多是在塔设备中进行的。

课程设计板式塔一、教学目标本课程旨在让学生掌握板式塔的基本概念、原理和设计方法。

知识目标包括:理解板式塔的定义、结构和工作原理;掌握板式塔的分类和特点;了解板式塔在化工、环保等领域的应用。

技能目标包括:能够运用板式塔的基本原理进行简单的塔设计;能够分析板式塔的优缺点和适用条件;能够运用板式塔的知识解决实际问题。

情感态度价值观目标包括:培养学生的创新意识和团队合作精神;增强学生对板式塔行业的认同感和责任感。

二、教学内容本课程的教学内容主要包括板式塔的基本概念、原理、分类、设计和应用。

具体包括以下几个方面:1.板式塔的定义、结构和特点;2.板式塔的分类和优缺点;3.板式塔的工作原理和设计方法;4.板式塔在化工、环保等领域的应用。

三、教学方法为了激发学生的学习兴趣和主动性,本课程将采用多种教学方法,包括讲授法、讨论法、案例分析法和实验法等。

通过结合实际案例和实验,使学生更好地理解和掌握板式塔的知识。

同时,鼓励学生积极参与讨论,培养学生的创新思维和团队合作精神。

四、教学资源为了支持教学内容和教学方法的实施,丰富学生的学习体验,我们将选择和准备以下教学资源:1.教材:板式塔设计原理和方法;2.参考书:板式塔技术手册、化工原理等;3.多媒体资料:板式塔的图片、视频和动画等;4.实验设备:板式塔模型、实验材料等。

通过以上教学资源的使用,帮助学生更好地理解和掌握板式塔的知识,提高学生的实际操作能力和创新能力。

五、教学评估本课程的评估方式包括平时表现、作业和考试等。

平时表现主要评估学生的课堂参与度、提问回答等情况,占总评的20%;作业主要评估学生的理解和应用能力,占总评的30%;考试主要评估学生的知识掌握和运用能力,占总评的50%。

评估方式应客观、公正,能够全面反映学生的学习成果。

六、教学安排本课程的教学安排如下:共进行10次课,每次课2小时,每周一次。

教学地点选在教室,以便学生集中注意力和积极参与。

教学安排应合理、紧凑,确保在有限的时间内完成教学任务,同时考虑学生的实际情况和需要。

化工原理板式塔课程设计一、课程目标知识目标:1. 理解化工原理中板式塔的基本概念、分类和结构;2. 掌握板式塔的流体力学特性和传质单元操作原理;3. 学会运用板式塔的物料和能量平衡方程,分析实际工艺过程中的塔内流动和传质现象;4. 了解板式塔在化工生产中的应用和常见问题。

技能目标:1. 能够运用板式塔的设计方法,进行塔板数、塔径和塔高的初步计算;2. 掌握板式塔内流体流动和传质的模拟与优化方法;3. 能够运用相关软件(如Aspen Plus)对板式塔进行模拟和性能分析;4. 培养解决实际工程问题,如塔内液泛、漏液、堵塞等问题的能力。

情感态度价值观目标:1. 培养学生对化工原理学科的兴趣,激发学习热情;2. 培养学生的团队协作意识,学会与他人共同解决问题;3. 增强学生的环保意识,认识到化工生产过程中节能减排的重要性;4. 培养学生的创新精神和实践能力,为将来从事化工领域工作打下基础。

本课程针对高年级化工原理相关专业学生,结合课程性质、学生特点和教学要求,明确以上课程目标。

通过本课程的学习,学生能够掌握板式塔的基本理论、设计方法和应用技能,为实际工程问题的解决和未来职业发展奠定基础。

同时,注重培养学生的团队协作、创新精神和环保意识,提高学生的综合素养。

后续教学设计和评估将围绕以上具体学习成果展开。

二、教学内容1. 板式塔基本概念与结构- 板式塔的定义、分类及特点;- 常见塔板类型及其结构。

2. 板式塔流体力学特性- 单板塔的流体流动现象;- 塔内液相和气相流动的压降计算;- 液泛和漏液的判断及防止措施。

3. 传质单元操作原理- 传质的基本理论;- 传质单元数的计算;- 影响传质效率的因素。

4. 板式塔物料和能量平衡- 板式塔内物料和能量的平衡方程;- 塔内流动和传质的模拟与优化;- 实际工艺过程中的案例分析。

5. 板式塔设计方法- 塔板数、塔径和塔高的初步计算;- 塔内流体流动与传质的模拟;- 设计软件(如Aspen Plus)的应用。

目录板式精馏塔设计任务书 (3)设计题目: (3)二、设计任务及操作条件 (3)三、设计内容: (3)一.概述 (5)1.1 精馏塔简介 (5)1.2 苯-甲苯混合物简介 (5)1.3 设计依据 (5)1.4 技术来源 (6)1.5 设计任务和要求 (6)二.设计方案选择 (6)2.1 塔形的选择 (6)2.2 操作条件的选择 (6)2.2.1 操作压力 (6)2.2.2 进料状态 (6)2.2.3 加热方式的选择 (7)三.计算过程 (7)3.1 相关工艺的计算 (7)3.1.1 原料液及塔顶、塔底产品的摩尔分率 (7)3.1.2 物料衡算 (8)3.1.3 最小回流比及操作回流比的确定 (8)3.1.4精馏塔的气、液相负荷和操作线方程 (9)3.1.5逐板法求理论塔板数 (10)3.1.6 全塔效率的估算 (11)3.1.7 实际板数的求取 (13)3.2 精馏塔的主题尺寸的计算 (13)3.2.1 精馏塔的物性计算 (13)3.2.2 塔径的计算 (15)3.2.3 精馏塔高度的计算 (17)3.3 塔板结构尺寸的计算 (18)3.3.1 溢流装置计算 (18)3.3.2塔板布置 (19)3.4 筛板的流体力学验算 (21)3.4.1 塔板压降 (21)3.4.2液面落差 (22)3.4.3液沫夹带 (22)3.4.4漏液 (22)3.4.5 液泛 (23)3.5 塔板负荷性能图 (23)3.5.1漏夜线 (23)3.5.2 液泛夹带线 (24)3.5.3 液相负荷下限线 (25)3.5.4 液相负荷上限线 (25)3.5.5 液泛线 (26)3.6 各接管尺寸的确定 (29)3.6.1 进料管 (29)3.6.2 釜残液出料管 (29)3.6.3 回流液管 (30)3.6.4塔顶上升蒸汽管 (30)四.符号说明 (30)五.总结和设计评述 (31)板式精馏塔设计任务书设计题目:苯―甲苯精馏分离板式塔设计二、设计任务及操作条件1、设计任务:生产能力(进料量) 5万吨/年操作周期 7200 小时/年进料组成 50%(质量分率,下同)塔顶产品组成 99%塔底产品组成 2%2、操作条件操作压力常压进料热状态泡点进料冷却水 20℃加热蒸汽 0.2MPa3、设备型式筛板塔4、厂址安徽省合肥市三、设计内容:1、概述2、设计方案的选择及流程说明3、塔板数的计算(板式塔)( 1 ) 物料衡算;( 2 ) 平衡数据和物料数据的计算或查阅;( 3 ) 回流比的选择;( 4 ) 理论板数和实际板数的计算;4、主要设备工艺尺寸设计( 1 ) 塔内气液负荷的计算;( 2 ) 塔径的计算;( 3 ) 塔板结构图设计和计算;( 4 )流体力学校核;( 5 )塔板负荷性能计算;( 6 )塔接管尺寸计算;( 7 )总塔高、总压降及接管尺寸的确定。

化工课程设计板式塔化工课程设计板式塔是指在化工过程中用于分离或提取物质的设备,本文将从定义、组成、工作原理、设计要点、操作维护等方面进行详细介绍。

一、定义板式塔是指利用板式结构实现液相和气相交换、物质分离或应用的一种装置。

也可称为板塔、塔板或塔盘。

二、组成板塔的主要组成部分为塔壳、进出口管路、塔板和填料层。

1. 塔壳:塔壳是板塔的外壳,可以由钢板、不锈钢或玻璃钢制成,但需要满足工作压力和温度的需求。

2. 进出口管路:进出口管路是塔体内部进出液体、气体的通道。

3. 塔板:塔板是板塔的关键部分,由网格、滴板、方格或管道组成。

不同类型的塔板具有不同的分离效率和流体力学性能。

4. 填料层:填料层是用于增加化学反应表面积和触点数的分散剂,在分离和转化反应过程中起到重要的作用,能够提高反应的效率。

三、工作原理板塔的工作原理是利用板式结构制造液相和气相间的联系界面,在板内形成液滴和气泡着,并在板上提供一个平衡的场所以实现物质的分离。

当气体从塔底进入塔体时,经过填料层形成气泡,与从塔顶倾倒而下的液体形成液滴。

气泡和液滴在塔板上相互接触并进行质量交换。

气体中的揮发性组分就在接触面借助蒸汽能量与液体相互传递,使液滴中的揮发性组分从液相向气相转移。

非揮发性组分则从气相传到液相。

这样,在塔板的作用下,相互传递和交换的物质逐渐分离和进一步分级。

四、设计要点板式塔的设计是根据不同的物理、化学或生物反应过程,选择塔内填充材料、塔板类型和填料高度等参数,使塔的运行能够实现预期的生产效果。

下面是板式塔设计的主要要点:1. 填料的类型和表面积。

不同填料的表面积不同,因此要根据化学反应和环境要求来选择不同类型的填料。

一般而言,比表面积越大、填料容纳性越强的填料能使反应更为高效。

2. 填料的高度。

填料高度极大影响了反应的效率,过低的填料会导致反应不足,而过高的填料会降低实际分离效果。

因此,填料高度是根据实际生产过程来制定的。

3. 塔板的选择和设计。

苯-氯苯板式精馏塔的工艺设计工艺计算书(精馏段部分)生物与化学工程系生物工程专业2011年11月27日课程设计题目一——苯-氯苯板式精馏塔的工艺设计一、设计题目设计一座苯-氯苯连续精馏塔,要求年产纯度为99.8%的氯苯50000t/a,塔顶馏出液中含氯苯不高于2%。

原料液中含氯苯为35%(以上均为质量%)。

二、操作条件1.塔顶压强4kPa(表压);2.进料热状况,自选;3.回流比,自选;4.塔釜加热蒸汽压力506kPa;5.单板压降不大于0.7kPa;6.年工作日330天,每天24小时连续运行。

三、设计内容1.设计方案的确定及工艺流程的说明;2.塔的工艺计算;3.塔和塔板主要工艺结构的设计计算;4.塔内流体力学性能的设计计算;5.塔板负荷性能图的绘制;6.塔的工艺计算结果汇总一览表;7.辅助设备的选型与计算;8.生产工艺流程图及精馏塔工艺条件图的绘制;9.对本设计的评述或对有关问题的分析与讨论。

四、基础数据p(mmHg)1.组分的饱和蒸汽压i2.组分的液相密度ρ(kg/m 3)纯组分在任何温度下的密度可由下式计算苯 t A 187.1912-=ρ 推荐:t A 1886.113.912-=ρ 氯苯 t B 111.11127-=ρ 推荐:t B 0657.14.1124-=ρ 式中的t 为温度,℃。

3.组分的表面张力σ(mN/m )双组分混合液体的表面张力m σ可按下式计算:AB B A BA m x x σσσσσ+=(B A x x 、为A 、B 组分的摩尔分率)4.氯苯的汽化潜热常压沸点下的汽化潜热为35.3×103kJ/kmol 。

纯组分的汽化潜热与温度的关系可用下式表示:38.01238.012⎪⎪⎭⎫ ⎝⎛--=t t t t r r c c (氯苯的临界温度:C ︒=2.359c t )5.其他物性数据可查化工原理附录。

附参考答案:苯-氯苯板式精馏塔的工艺计算书(精馏段部分)苯-氯苯板式精馏塔的工艺计算书(精馏段部分)一、设计方案的确定及工艺流程的说明原料液经卧式列管式预热器预热至泡点后送入连续板式精馏塔(筛板塔),塔顶上升蒸汽流采用强制循环式列管全凝器冷凝后一部分作为回流液,其余作为产品经冷却后送至苯液贮罐;塔釜采用热虹吸立式再沸器提供汽相流,塔釜产品经卧式列管式冷却器冷却后送入氯苯贮罐。

流程图略。

二、全塔的物料衡算(一)料液及塔顶底产品含苯的摩尔分率苯和氯苯的相对摩尔质量分别为78.11和112.61kg/kmol 。

728.061.112/3511.78/6511.78/65=+=F x986.061.112/211.78/9811.78/98=+=D x00288.061.112/8.9911.78/2.011.78/2.0=+=W x(二)平均摩尔质量()kg/kmol 49.8761.112728.01728.011.78=⨯-+⨯=F M()kg/kmol 59.7861.112986.01986.011.78=⨯-+⨯=D M()kg/kmol 5.11261.11200288.0100288.011.78=⨯-+⨯=W M (三)料液及塔顶底产品的摩尔流率依题给条件:一年以330天,一天以24小时计,有:kg/h t/a 631350000=='W ,全塔物料衡算:WD F W D F '+'=''+'='998.002.035.0 ⇒6313kg/hkg/h kg/h ='='='W D F 1239618709 h 56.12kmol/6313/112.5kmol/h kmol/h ======W D F 73.15759.78/1239684.21349.87/18709三、塔板数的确定(一)理论塔板数T N 的求取苯-氯苯物系属于理想物系,可采用梯级图解法(M ·T 法)求取T N ,步骤如下: 1.根据苯-氯苯的相平衡数据,利用泡点方程和露点方程求取y x ~依据()()B A B t p p p p x --=/,t A p x p y / =,将所得计算结果列表如下:本题中,塔内压力接近常压(实际上略高于常压),而表中所给为常压下的相平衡数据,因为操作压力偏离常压很小,所以其对y x ~平衡关系的影响完全可以忽略。

2.确定操作的回流比R将1.表中数据作图得y x ~曲线及y x t ~-曲线。

在y x ~图上,因1=q ,查得935.0=e y ,而728.0==F e x x ,986.0=D x 。

故有:246.0728.0935.0935.0986.0=--=--=e e e D m x y y x R考虑到精馏段操作线离平衡线较近,故取实际操作的回流比为最小回流比的2倍,即:492.0246.022=⨯==m R R3.求理论塔板数 精馏段操作线:66.033.011+=+++=x R x x R Ry D 提馏段操作线为过()00288.0,00288.0和()900.0,728.0两点的直线。

苯-氯苯物系精馏分离理论塔板数的图解苯-氯苯物系的温度组成图图解得5.1015.11=-=T N 块(不含釜)。

其中,精馏段41=T N 块,提馏段5.62=T N 块,第5块为加料板位置。

(二)实际塔板数p N1.全塔效率T E选用m T E μlog 616.017.0-=公式计算。

该式适用于液相粘度为0.07~1.4mPa ·s 的烃类物系,式中的m μ为全塔平均温度下以进料组成表示的平均粘度。

塔的平均温度为0.5(80+131.8)=106℃(取塔顶底的算术平均值),在此平均温度下查化工原理附录11得:s mPa ⋅=24.0A μ,s mPa ⋅=34.0B μ。

()()267.0728.0134.0728.024.01=-⨯+⨯=-+=F B F A m x x μμμ 52.0267.0log 616.017.0log 616.017.0=-=-=m T E μ2.实际塔板数p N (近似取两段效率相同) 精馏段:7.752.0/41==p N 块,取81=p N 块 提馏段:5.1252.0/5.62==p N 块,取132=p N 块 总塔板数2121=+=p p p N N N 块。

四、塔的精馏段操作工艺条件及相关物性数据的计算(一)平均压强m p取每层塔板压降为0.7kPa 计算。

塔顶:kPa 3.10543.101=+=D p 加料板:kPa 9.11087.03.105=⨯+=F p 平均压强()kPa 1.1082/9.1103.105=+=m p(二)平均温度m t查温度组成图得:塔顶为80℃,加料板为88℃。

()842/8880=+=m t ℃(三)平均分子量m M塔顶: 986.01==D x y ,940.01=x (查相平衡图)()kg/kmol 59.7861.112986.0111.78986.0,=⨯-+⨯=m VD M ()kg/kmol 18.8061.112940.0111.78940.0,=⨯-+⨯=m LD M加料板:935.0=F y ,728.0=F x (查相平衡图)()kg/kmol 35.8061.112935.0111.78935.0,=⨯-+⨯=m VF M ()kg/kmol 49.8761.112728.0111.78728.0,=⨯-+⨯=m LD M精馏段:()kg/kmol 47.7935.8059.78,=+=m V M()kg/kmol 84.832/49.8718.80,=+=m L M(四)平均密度m ρ1.液相平均密度m L ρ,塔顶:3kg/m 0.817801886.113.9121886.113.912,=⨯-=-=t ρA LD3kg/m 1.1039800657.14.11240657.14.1124,=⨯-=-=t ρB L D 3kg/m 5.8201.103902.00.81798.01,,,,=⇒+=+=m LD B LD B A LD A mLD ρρa ρa ρ 进料板:3kg/m 5.807881886.113.9121886.113.912,=⨯-=-=t ρA LF3kg/m 6.1030880657.14.11240657.14.1124,=⨯-=-=t ρB L F3kg/m 7.8736.103035.05.80765.01,,,,=⇒+=+=m LF B LF B A LF A mLF ρρa ρa ρ 精馏段:()3kg/m 1.8472/7.8735.820,=+=m L ρ 2.汽相平均密度m V ρ,()3kg/m 894.284273314.847.791.108,,=+⨯⨯==mm V m m V RT M p ρ(五)液体的平均表面张力m σ塔顶:mN/m 08.21,=A D σ;mN/m 02.26,=B D σ(80℃)mN/m 14.21986.002.26014.008.2102.2608.21,=⎪⎭⎫⎝⎛⨯+⨯⨯=⎪⎪⎭⎫ ⎝⎛+=D A B BA B A m D x σx σσσσ 进料板:mN/m 20.20,=A F σ;mN/m 34.25,=B F σ(88℃)mN/m 38.21728.034.25272.020.2034.2520.20,=⎪⎭⎫ ⎝⎛⨯+⨯⨯=⎪⎪⎭⎫ ⎝⎛+=F A B BA B A m F x σx σσσσ 精馏段:()mN/m 26.212/38.2114.21=+=m σ (六)液体的平均粘度m L μ,塔顶:查化工原理附录11,在80℃下有:()()s mPa ⋅=⨯+⨯=+=317.0014.0445.0986.0315.0,D B B D A A m LD x μx μμ加料板:s mPa ⋅=⨯+⨯=315.0272.041.0728.028.0,m LF μ 精馏段:()s mPa ⋅=+=316.02/315.0317.0,m L μ五、精馏段的汽液负荷计算汽相摩尔流率()kmol/h 33.23573.157492.11=⨯=+=D R V汽相体积流量/s m 3795.1894.2360047.7933.2353600,,=⨯⨯==mV m V s ρVM V汽相体积流量/h 6462m /s m 33==795.1h V液相回流摩尔流率kmol/h 60.7773.157492.0=⨯==RD L 液相体积流量/s m 300213.01.847360084.836.773600,,=⨯⨯==mL m L s ρLM L液相体积流量/h 7.680m /s m 33==00213.0h L冷凝器的热负荷()()kW 15933600/31059.7833.235=⨯==Vr Q六、塔和塔板主要工艺结构尺寸的计算(一)塔径1.初选塔板间距mm 500=T H 及板上液层高度mm 60=L h ,则:m 44.006.05.0=-=-L T h H2.按Smith 法求取允许的空塔气速max u (即泛点气速F u )0203.0894.21.847795.100213.05.05.0=⎪⎭⎫ ⎝⎛⎪⎭⎫ ⎝⎛=⎪⎪⎭⎫ ⎝⎛⎪⎪⎭⎫ ⎝⎛V L s s ρρV L查Smith 通用关联图得0925.020=C负荷因子0936.02026.210925.0202.02.020=⎪⎭⎫⎝⎛=⎪⎭⎫⎝⎛=σC C泛点气速:()()599.1894.2/894.21.8470936.0/max =-=-=VV L ρρρCu m/s3.操作气速取m/s 12.17.0max ==u u 4.精馏段的塔径m 429.112.114.3/795.14/4=⨯⨯==u πV D s圆整取mm 1600=D ,此时的操作气速m/s 893.0=u 。