机械制图及公差

- 格式:ppt

- 大小:1.32 MB

- 文档页数:39

国家标准《公差与配合》规定了公差带由标准公差和基本偏差两个要素组成。

标准公差确定公差带的大小,而基本偏差确定公差带的位置,见下图)标准公差(IT)标准公差的数值由基本尺寸和公差等级来决定。

其中公差等级是确定尺寸精确程度的等级。

国家标准《公差与配合》规定了公差带由标准公差和基本偏差两个要素组成。

1)标准公差标准公差(IT)是国家标准规定的极限制中列出的任一公差数值。

下表列出了国家标准(GB/T 1800.3—1998)规定的机械制造行业常用尺寸(尺寸至500mm)的标准公差数值。

标准公差等级及其代号标准公差等级是指确定尺寸精确程度的等级。

为了满足机械制造中各零件尺寸不同精度的要求,国家标准在基本尺寸至500mm范围内规定了20个标准公差等级,用符号IT和数值表示:IT01、IT0、IT1、IT2~IT18。

其中,IT01精度等级最高,其余依次降低,IT18等级最低。

在基本尺寸相同的条件下,标准公差数值随公差等级的降低而依次增大,详见表1 同一公差等级(例如IT6)对所有基本尺寸的一组公差被认为具有同等精确程度。

2)基本偏差基本偏差一般是指上下两个偏差中靠近零线的那个偏差。

即当公差带位于零线上方时,基本偏差为下偏差;当公差带位于零线下方时,基本偏差为上偏差,见上图。

国家标准对孔和轴均规定了28个不同的基本偏差。

基本偏差代号用拉丁字母表示,大写字母表示孔,小写字母表示轴。

下图是孔和轴的28个基本偏差系列图。

从基本偏差系列图可知,轴的基本偏差从a到h为上偏差(es),且是负值,其绝对值依次减小;从j到2c为下偏差(ei),且是正值,其绝对值依次增大。

孔的基本偏差从A到H为下偏差(E1),且是正值,其绝对值依次减小,从J到ZC为上偏差(Es),且是负值,其绝对值依次增大;其中H和h的基本偏差为零。

JS和js对称于零线,没有基本偏差,其上,下偏差分别为+IT/2和-IT/2。

基本偏差系列图只表示了公差带的各种位置,所以只画出属于基本偏差的一端,另一端则是开口的,即公差带的另一端取决于标准公差(IT)的大小。

一、公差与配合的概念(一)零件的互换性在成批生产进行机器装配时,要求一批相配合的零件只要按零件图要求加工出来,不经任何选择或修配,任取一对装配起来,就能达到设计的工作性能要求,零件间的这种性质称为互换性。

零件具有互换性,可给机器装配、修理带来方便,也为机器的现代化大生产提供了可性。

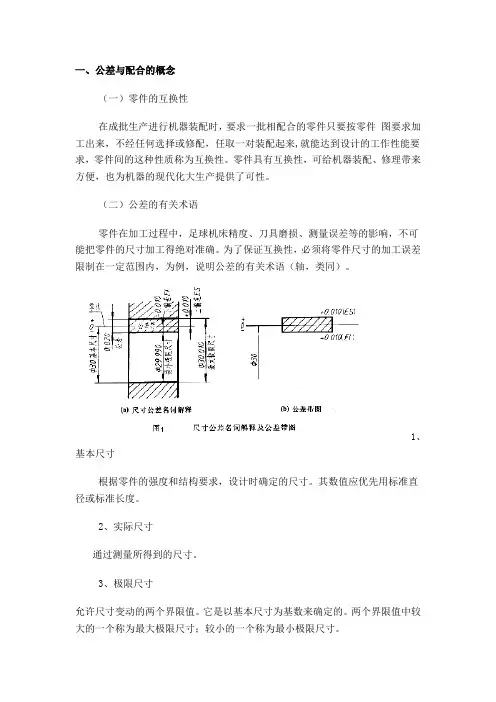

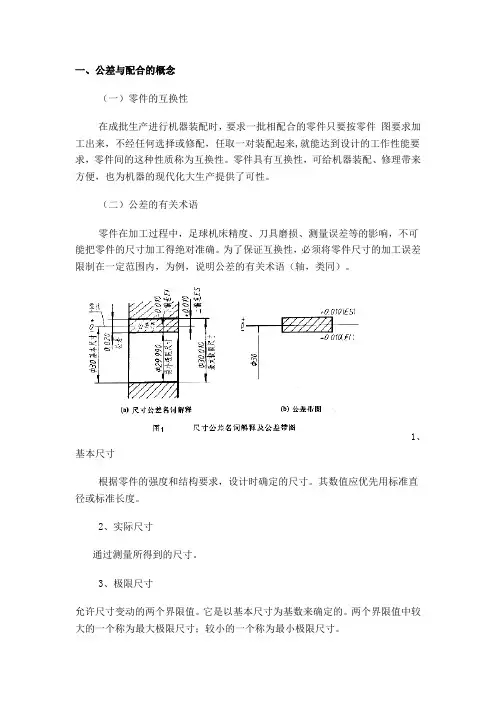

(二)公差的有关术语零件在加工过程中,足球机床精度、刀具磨损、测量误差等的影响,不可能把零件的尺寸加工得绝对准确。

为了保证互换性,必须将零件尺寸的加工误差限制在一定范围内,为例,说明公差的有关术语(轴,类同)。

1、基本尺寸根据零件的强度和结构要求,设计时确定的尺寸。

其数值应优先用标准直径或标准长度。

2、实际尺寸通过测量所得到的尺寸。

3、极限尺寸允许尺寸变动的两个界限值。

它是以基本尺寸为基数来确定的。

两个界限值中较大的一个称为最大极限尺寸;较小的一个称为最小极限尺寸。

4、尺寸偏差(简称偏差)某一尺寸减去其基本尺寸所得的代数差。

尺寸偏差有:上偏差=最大极限尺寸—基本尺寸下偏差=最小极限尺寸—基本尺寸上、下偏差统称为极限偏差,上、下偏差可以是正值、负值或零。

国家标准规定:孔的上偏差代号为ES,孔的下偏差代号为EI;轴的上偏差代号为es,轴的下偏差代号为ei.5、尺寸公差(简称公差)允许尺寸的变动量。

尺寸公差=最大极限尺寸—最小极限尺寸=上偏差—下偏差因为最大极限尺寸总是大于最小极限尺寸,亦即上偏差总是大于下偏差,所以尺寸公差一定为正值。

如图1a所示的孔径:基本尺寸=Ø30最大极限尺寸=Ø30.010最小极限尺寸= Ø29.990上偏差ES=最大极限尺寸—基本尺寸=30.010-30=+0。

010下偏差EI=最小极限尺寸—基本尺寸=29.990-30=-0.010公差=最大极限尺寸—最小极限尺寸=3。

010-29.990=0.020=E S-EI=+0.010-(-0.010)=0。

020如果实际尺寸在Ø30.010与Ø29.990这间,即为合格。

机械制图与形位公差一、机械制图1.1 机械制图的定义机械制图是通过绘制图形和标注符号来表达工件的形状、尺寸、位置及其他相关技术要求的一种图形化表达方式。

它是机械设计过程中不可或缺的一个重要环节。

1.2 机械制图的分类机械制图可以分为工程制图和产品制图两种主要类型。

•工程制图:用于表达机械零部件的形状、尺寸和装配关系等。

•产品制图:用于表达整个产品的外形、结构和装配关系等。

1.3 机械制图的工具机械制图通常使用的工具主要有手绘工具和计算机辅助绘图(CAD)工具。

•手绘工具:包括铅笔、直尺、量规等。

•CAD工具:如AutoCAD、SolidWorks等。

二、形位公差2.1 形位公差的概念形位公差是机械制图中用来描述工件形状和位置容差的一种技术要求。

它是保证工件的功能和装配精度的重要手段。

2.2 形位公差的分类形位公差主要分为形状公差和位置公差两种。

•形状公差:用来描述工件的形状和轮廓的容差。

•位置公差:用来描述工件的位置和相对位置的容差。

2.3 形位公差的表示方法形位公差通常使用的表示方法主要有符号法和数值法两种。

•符号法:通过特定的符号表示形位公差,如圆形度公差用圆形符号表示。

•数值法:直接用数字表示形位公差,如直线度公差用数字表示。

2.4 形位公差的应用形位公差在机械制图中的应用非常广泛。

它可以用来控制工件的形状和位置误差,保证工件的功能和装配精度。

形位公差可以应用于各种机械零部件和产品,如齿轮、螺纹、轴承等。

三、形位公差的计算和分析3.1 形位公差的计算形位公差的计算通常依据国家和行业标准进行。

需要根据工件的形状和位置要求,选择相应的公差指标和计算方法,如最大公差法、最小公差法等。

3.2 形位公差的分析形位公差的分析是为了确定工件制造和装配的可行性,并评估制造和装配过程中可能产生的问题。

形位公差的分析通常包括公差链的分析、公差配合的分析等。

四、结论机械制图和形位公差在机械设计和制造过程中起着非常重要的作用。

一、先说尺寸公差,尺寸公差简称公差,是指最大极限尺寸减最小极限尺寸之差,或上偏差减下偏差之差。

它是容许尺寸的变动量。

尺寸公差是一个没有符号的绝对值。

尺寸公差根据加工需要每个尺寸需要给出不同的精度等级,这样在加工的时候就会产生一个尺寸合格范围。

在每张图纸上面需要分已标尺寸公差和未标尺寸公差,已经标注的在图形中已经表示出来,未标注的如果有需要请在技术要求里面说明。

《机械精度设计基础》里面对相关知识做了详细的描述。

二、再说形位公差。

这个问题不是简单几句话就能说清楚的,建议你把《机械精度设计基础》里面相关的部分好好看一下。

以下是其中部分的基础内容:加工后的零件不仅有尺寸误差,构成零件几何特征的点、线、面的实际形状或相互位置与理想几何体规定的形状和相互位置还不可避免地存在差异,这种形状上的差异就是形状误差,而相互位置的差异就是位置误差,统称为形位误差。

xingwei gongcha形位公差tolerance of form and position包括形状公差和位置公差。

任何零件都是由点、线、面构成的,这些点、线、面称为要素。

机械加工后零件的实际要素相对于理想要素总有误差,包括形状误差和位置误差。

这类误差影响机械产品的功能,设计时应规定相应的公差并按规定的标准符号标注在图样上。

20世纪50年代前后,工业化国家就有形位公差标准。

国际标准化组织(ISO)于1969年公布形位公差标准,1978年推荐了形位公差检测原理和方法。

中国于1980年颁布形状和位置公差标准,其中包括检测规定。

形状公差和位置公差简称为形位公差(1)形状公差:构成零件的几何特征的点,线,面要素之间的实际形状相对与理想形状的允许变动量。

给出形状公差要求的要素称为被测要素。

(2)位置公差:零件上的点,线,面要素的实际位置相对与理想位置的允变动量。

用来确定被测要素位置的要素称为基准要素。

形位公差的研究对象是零件的几何要素,它是构成零件几何特征的点,线,面的统称.其分类及含义如下:(1) 理想要素和实际要素具有几何学意义的要素称为理想要素.零件上实际存在的要素称为实际要素,通常都以测得要素代替实际要素.(2) 被测要素和基准要素在零件设计图样上给出了形状或(和)位置公差的要素称为被测要素.用来确定被测要素的方向或(和)位置的要素,称为基准要素.(3) 单一要素和关联要素给出了形状公差的要素称为单一要素.给出了位置公差的要素称为关联要素.(4) 轮廓要素和中心要素由一个或几个表面形成的要素,称为轮廓要素.对称轮廓要素的中心点,中心线,中心面或回转表面的轴线,称为中心要素形状公差有直线度,平面度,圆度和圆柱度.其含义和标注如下:1) 直线度2) 平面度平面度公差带只有一种,即由两个平行平面组成的区域,该区域的宽度即为要求的公差值.3) 圆度在圆度公差的标注中,箭头方向应垂直于轴线或指向圆心.4) 圆柱度形位公差的标注应注意以下问题:(1) 形位公差内容用框格表示,框格内容自左向右第一格总是形位公差项目符号,第二格为公差数值,第三格以后为基准,即使指引线从框格右端引出也是这样.(2) 被测要素为中心要素时,箭头必须和有关的尺寸线对齐.只有当被测要素为单段的轴线或各要素的公共轴线,公共中心平面时,箭头可直接指在轴线或中心线,这样标注很简便,但一定要注意该公共轴线中没有包含非被测要素的轴段在内.(3) 被测要素为轮廓要素时,箭头指向一般均垂直于该要素.但对圆度公差,箭头方向必须垂直于轴线.(4) 当公差带为圆或圆柱体时,在公差数值前需加注符号"Φ",其公差值为圆或圆柱体的直径.这种情况在被测要素为轴线时才有.同轴度的公差带总是一圆柱体,所以公差值前总是加上符号"Φ";轴线对平面的垂直度,轴线的位置度一般也是采用圆柱体公差带,需在公差值前也加上符号"Φ".(5) 对一些附加要求,常在公差数值后加注相应的符号,如(+)符号说明被测要素只许呈腰鼓形外凸,(-)说明被测要素只许呈鞍形内凹,(>)说明误差只许按符号的小端方向逐渐减小.如形位公差要求遵守最大实体要求时,则需加符号○M.在框格的上,下方可用文字作附加的说明.如对被测要素数量的说明,应写在公差框格的上方;属于解释性说明(包括对测量方法的要求)应写在公差框格的下方.例如:在离轴端300mm处;在a,b范围内等.形位公差是为了满足产品功能要求而对工件要素在形状和位置方面所提出的几何精度要求。

机械制图公差等级表引言在机械制图中,公差等级表是一种标准化的工具,用于定义和控制零件的尺寸和形状的变化。

公差等级表包含一系列公差等级,每个等级都定义了允许的尺寸和形状变化的范围。

在设计和制造过程中,选择适当的公差等级可以确保零件之间的相互兼容性,并满足设计要求。

本文将介绍机械制图中常用的公差等级表,包括其定义、分类和应用。

1. 公差等级表的定义公差等级表是一种标准文档,用于规定零件的公差范围。

它提供了一种标准化的方法来描述尺寸和形状的变化。

公差等级表通常由国际标准组织或国家标准化机构制定,以确保在不同制造环境下的一致性。

2. 公差等级表的分类公差等级表通常按照国际标准化组织(ISO)的分类进行划分。

ISO 2768制定了一系列公差等级,分别适用于直线尺寸、角度尺寸和曲面尺寸。

在ISO 2768中,公差等级分为三个级别:一般级别、中等级别和精密级别。

•一般级别(General):适用于要求一般制造精度的零件。

这些零件通常用于一般应用,并具有宽容度较大的公差范围。

•中等级别(Medium):适用于要求中等制造精度的零件。

这些零件通常用于一般机械和设备,公差范围相对较小。

•精密级别(Precision):适用于要求高精度制造的零件。

这些零件通常用于精密仪器和设备,具有较小的公差范围。

3. 公差等级表的应用公差等级表在机械制图中起着非常重要的作用,它们帮助设计师和制造商控制零件的尺寸和形状变化,并确保在装配过程中的兼容性。

通过选择适当的公差等级,设计师可以在满足功能和性能要求的同时,避免制造过程中的困难和成本增加。

公差等级表还可以帮助设计师确定零件之间的最大和最小公差,并确保在装配过程中的正确配合。

此外,公差等级表还可以用于制定检验和调整方案,以确保最终产品的质量。

4. 举例说明下面是一个简单的公差等级表示例:尺寸 (mm) 一般级别 (mm) 中等级别 (mm) 精密级别 (mm)0-10 ±0.15 ±0.1 ±0.0510-20 ±0.2 ±0.15 ±0.120-30 ±0.25 ±0.2 ±0.15大于30 ±0.3 ±0.25 ±0.2以上表格示例中,左侧的尺寸范围是指一种零件的尺寸,而表格中的一般级别、中等级别和精密级别则表示允许的公差范围。

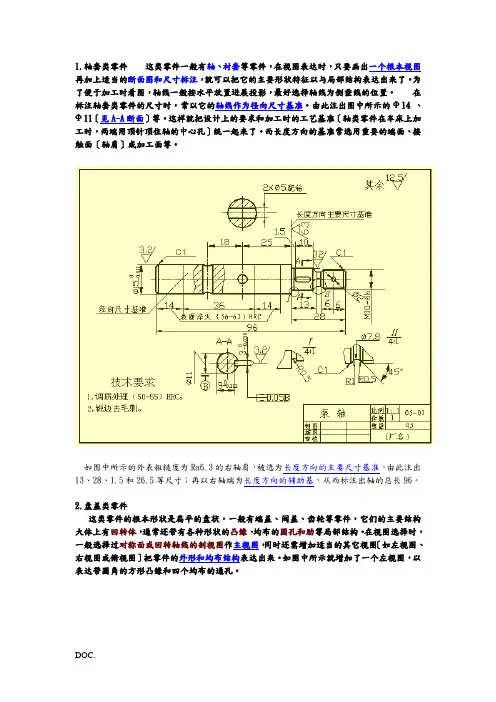

1.轴套类零件这类零件一般有轴、衬套等零件,在视图表达时,只要画出一个根本视图再加上适当的断面图和尺寸标注,就可以把它的主要形状特征以与局部结构表达出来了。

为了便于加工时看图,轴线一般按水平放置进展投影,最好选择轴线为侧垂线的位置。

在标注轴套类零件的尺寸时,常以它的轴线作为径向尺寸基准。

由此注出图中所示的Ф14 、Ф11〔见A-A断面〕等。

这样就把设计上的要求和加工时的工艺基准〔轴类零件在车床上加工时,两端用顶针顶住轴的中心孔〕统一起来了。

而长度方向的基准常选用重要的端面、接触面〔轴肩〕或加工面等。

如图中所示的外表粗糙度为Ra6.3的右轴肩,被选为长度方向的主要尺寸基准,由此注出13、28、1.5和26.5等尺寸;再以右轴端为长度方向的辅助基,从而标注出轴的总长96。

2.盘盖类零件这类零件的根本形状是扁平的盘状,一般有端盖、阀盖、齿轮等零件,它们的主要结构大体上有回转体,通常还带有各种形状的凸缘、均布的圆孔和肋等局部结构。

在视图选择时,一般选择过对称面或回转轴线的剖视图作主视图,同时还需增加适当的其它视图〔如左视图、右视图或俯视图〕把零件的外形和均布结构表达出来。

如图中所示就增加了一个左视图,以表达带圆角的方形凸缘和四个均布的通孔。

在标注盘盖类零件的尺寸时,通常选用通过轴孔的轴线作为径向尺寸基准,长度方向的主要尺寸基准常选用重要的端面。

3.叉架类零件这类零件一般有拨叉、连杆、支座等零件。

由于它们的加工位置多变,在选择主视图时,主要考虑工作位置和形状特征。

对其它视图的选择,常常需要两个或两个以上的根本视图,并且还要用适当的局部视图、断面图等表达方法来表达零件的局部结构。

踏脚座零件图中所示视图选择表达方案精练、清晰对于表达轴承和肋的宽度来说,右视图是没有必要的,而对于T字形肋,采用剖面比拟适宜。

../白字内容添加页脚-新建文件夹4-doc/./jpkc/gctx/11ljt/ljtu8-2-3.htm在标注叉架类零件的尺寸时,通常选用安装基面或零件的对称面作为尺寸基准。

一、公差与配合的概念(一)零件的互换性在成批生产进行机器装配时,要求一批相配合的零件只要按零件图要求加工出来,不经任何选择或修配,任取一对装配起来,就能达到设计的工作性能要求,零件间的这种性质称为互换性。

零件具有互换性,可给机器装配、修理带来方便,也为机器的现代化大生产提供了可性。

(二)公差的有关术语零件在加工过程中,足球机床精度、刀具磨损、测量误差等的影响,不可能把零件的尺寸加工得绝对准确。

为了保证互换性,必须将零件尺寸的加工误差限制在一定范围内,为例,说明公差的有关术语(轴,类同)。

1、基本尺寸根据零件的强度和结构要求,设计时确定的尺寸。

其数值应优先用标准直径或标准长度。

2、实际尺寸通过测量所得到的尺寸。

3、极限尺寸允许尺寸变动的两个界限值。

它是以基本尺寸为基数来确定的。

两个界限值中较大的一个称为最大极限尺寸;较小的一个称为最小极限尺寸。

4、尺寸偏差(简称偏差)某一尺寸减去其基本尺寸所得的代数差。

尺寸偏差有:上偏差=最大极限尺寸—基本尺寸下偏差=最小极限尺寸—基本尺寸上、下偏差统称为极限偏差,上、下偏差可以是正值、负值或零。

国家标准规定:孔的上偏差代号为ES,孔的下偏差代号为EI;轴的上偏差代号为es,轴的下偏差代号为ei.5、尺寸公差(简称公差)允许尺寸的变动量。

尺寸公差=最大极限尺寸—最小极限尺寸=上偏差—下偏差因为最大极限尺寸总是大于最小极限尺寸,亦即上偏差总是大于下偏差,所以尺寸公差一定为正值。

如图1a所示的孔径:基本尺寸=Ø30最大极限尺寸=Ø30.010最小极限尺寸= Ø29.990上偏差ES=最大极限尺寸—基本尺寸=30.010-30=+0。

010下偏差EI=最小极限尺寸—基本尺寸=29.990-30=-0.010公差=最大极限尺寸—最小极限尺寸=3。

010-29.990=0.020=E S-EI=+0.010-(-0.010)=0。

020如果实际尺寸在Ø30.010与Ø29.990这间,即为合格。

精心整理一、公差与配合的概念(一)零件的互换性在成批生产进行机器装配时,要求一批相配合的零件只要按零件图要求加工出来,不经任何选择或修配,任取一对装配起来,就能达到设计的工作性能要求,零件间的这种性质称为互换性。

零件具有互换性,可给机器装配、修理带来方便,也为机器的现代化大生产提供了可性。

(二)公差的有关术语1234下偏差=最小极限尺寸—基本尺寸上、下偏差统称为极限偏差,上、下偏差可以是正值、负值或零。

国家标准规定:孔的上偏差代号为ES,孔的下偏差代号为EI;轴的上偏差代号为es,轴的下偏差代号为ei.5、尺寸公差(简称公差)允许尺寸的变动量。

尺寸公差=最大极限尺寸—最小极限尺寸=上偏差—下偏差因为最大极限尺寸总是大于最小极限尺寸,亦即上偏差总是大于下偏差,所以尺寸公差一定为正值。

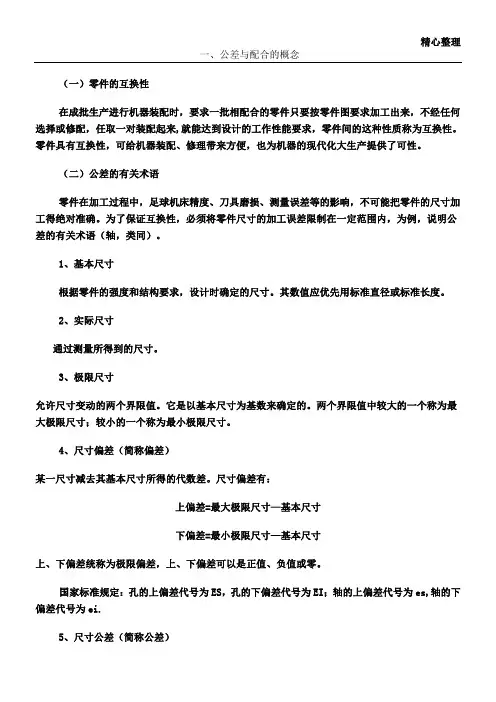

?如图1a所示的孔径:6如图1b所示,零线是在公差带图中用以确定偏差的一条基准线,即零偏差线。

通常零线表示基本尺寸。

在零线左端标上“0”“+”、“—”号,零线上方偏差为正;零线下方偏差为负。

公差带是由代表上、下偏差的两条直线所限定的一个区域,公差带的区域宽度和位置是构成公差带的两个要素。

为了简便地说明上述术语及其相互关系,在实用中一般以公差带图表示。

公差带图是以放大图形式画出方框的,注出零线,方框宽度表示公差公差值大小,方框的左右长度可根据需要任意确定。

为区别轴和孔的公差带,一般用斜线表示孔的公差带;用加点表示轴的公差。

7、标准公差与标准公差等级标准公差是国家标准所列的以确定公差带大小的任一公差。

标准公差等级是确定尺寸精确程度的等级。

标准公差分20个等级,即IT01、IT0、IT1、IT—18,表示标准公差,阿拉伯数字表示标准公差等级,其中IT01级最高,等级依次降低,IT18级最低。

对于一定的基本尺寸,标准公差等级愈高,标准公差值愈小,尺寸的精确程度愈高。

国家标准将500mm以内的基本尺寸范围分成13段,按不同的标准公差等级列出了各段基本尺寸的标准公差值,见表82孔、轴(1(2。

可编辑修改精选全文完整版机械制图基础知识,公差配合与技术测量技术,标准公差和基本偏差一、标准公差1.标准公差等级:确定尺寸精确程度的等级。

国家标准设置了20个公差等级。

2.公称尺寸分段:从理论上讲,同一公差等级的标准公差数值也应随公称尺寸的增大而增大。

尺寸分段后,同一尺寸段内所有的公称尺寸,在相同公差等级的情况下,具有相同的公差值。

二、基本偏差1.基本偏差及其代号基本偏差——国家标准《极限与配合》中所规定的,用以确定公差带相对于零线位置的上偏差或下偏差。

基本偏差的代号:用拉丁字母表示,大写字母表示孔的基本偏差,小写字母表示轴的基本偏差。

2.基本偏差系列图及其特征(1)孔和轴同字母的基本偏差相对零线基本呈对称分布。

(2)在基本偏差数值表中将js划归为上偏差,将JS划归为下偏差。

(3)代号k、K和N随公差等级的不同而基本偏差数值有两种不同的情况(K、k可为正值或零值,N可为负值或零值),而代号M的基本偏差数值随公差等级不同则有三种不同的情况(正值、负值或零值)。

(4)代号j、J及P~ZC的基本偏差数值与公差等级有关。

三、公差带1.公差带代号孔、轴公差带代号由基本偏差代号与公差等级数字组成。

例如:孔公差带代号 H9、D9、B11、S7、T7轴公差带代号 h6、d8、k6、s6、u62.图样上标注尺寸公差的方法公称尺寸与公差带代号表示公称尺寸与极限偏差表示公称尺寸与公差带代号、极限偏差共同表示ф 40G7只标注公差带代号的方法(适用于大批量的生产要求)只标注上、下极限偏差数值的方法(适用于单件或小批量的生产要求)公差带代号与极限偏差值共同标注的方法(适用于批量不定的生产要求)3.公差带系列四、孔、轴极限偏差数值的确定1.基本偏差的数值(1)基本偏差代号有大、小写之分,大写的查孔的基本偏差数值表,小写的查轴的基本偏差数值表。

(2)查公称尺寸时,对于处于公称尺寸段界限位置上的公称尺寸该属于哪个尺寸段,不要弄错。

机械制图三种公差表示

公差,即实际参数值的允许变动量。

参数,既包括机械加工中的几何参数,也包括物理、化学、电学等学科的参数。

所以说公差是一个使用范围很广的概念。

对于机械制造来说,制定公差的目的就是为了确定产品的几何参数,使其变动量在一定的范围之内,以便达到互换或配合的要求。

几何参数的公差有尺寸公差、形状公差、位置公差等。

①尺寸公差指允许尺寸的变动量,等于最大极限尺寸与最小极限尺寸代数差的绝对[size=6][/size]值。

②形状公差指单一实际要素的形状所允许的变动全量,包括直线度、平面度、圆度、圆柱度、线轮廓度和面轮廓度

6个项目。

③位置公差指关联实际要素的位置对基准所允许的变动全量,它限制零件的两个或两个以上的点、线、面之间的相

互位置关系,包括平行度、垂直度、倾斜度、同轴度、对称度、位置度、圆跳动和全跳动8个项目。

公差表示了零件的制造精度要求,反映了其加工难易程度。

公差等级分为IT01、IT0、IT1、…、IT18共20级,等级依次降低,公差值依次增大。

IT表示国际公差。

公差等级或公差数值选择的基本原则是:应使机器零件制造成本和使用价值的综合经济效果最好,一般配合尺寸用IT5~IT13,特别精密零件的配合用IT2~IT5,非配合尺寸用IT12~IT18,原材料配合用IT8~IT14。

机械制图常用形位公差详解Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998机械制图常用形位公差详解一.形状公差1. 直线度:直线度公差是实际直线对理想直线的允许变动量,限制了加工面或线在某个方向上的偏差,如果直线度超差有可能导致该工件安装时无法准确装入工艺文件规定的位置。

标注含义:被测表面投影后为一接近直线的“波浪线”(如右图),该“波浪线”的变化范围应该在距离为公差值t(t=)的两平行直线之间。

2. 平面度:平面度表示面的平整程度,指测量平面具有的宏观凹凸高度相对理想平面的偏差,一般来讲,有平面度要求的就不必有直线度要求了,因为平面度包括了面上各个方向的直线度。

标注含义:被测加工表面必须位于距离为公差值t(t=)的两平行平面内,如右图区域。

3. 圆度:圆度,是指工件横截面接近理论圆的程度,工件加工后的投影圆应在圆度要求的公差范围之内。

标注含义:被测圆柱面的任意截面的圆周必须位于半径差为公差值t(t=)的两同心圆之内,如右图区域。

4.圆柱度:圆柱度,指工件圆柱表面所有垂直截面中最大尺寸与最小尺寸之差,限制了被测圆柱面的形状误差,是圆柱的实际形状相对理想形状的最大允许变动量。

标注含义:被测圆柱面必须位于半径差为公差值t(t=)的两同轴圆柱面之间,如右图。

圆柱度和圆度的区别:圆柱度是相对于整个圆柱面而言的,圆度是相对于圆柱面截面的单个圆而言的,圆柱度包括圆度,控制好了圆柱度也就能保证圆度,但反过来不行。

圆柱度和圆度的作用:柴油机的结构中有多处规定了圆柱度和圆度,如发动机的活塞环,控制好活塞环的圆度可保证其密封性,而活塞的圆柱度则对于其在缸套中上下运动的顺畅性至关重要。

二.位置公差1.平行度平行度,指两平面或者两直线平行的程度,即其中一平面(边)相对于另一平面(边)平行的误差最大允许值。

标注释义:被测轴线必须位于距离为公差值t(t=),且在给定方向上平行于基准轴线的两平行平面之间。