联接螺栓强度计算方法

- 格式:doc

- 大小:653.00 KB

- 文档页数:19

螺栓连接强度计算嘿,你知道不?前阵子我去帮我二叔修他那老古董拖拉机。

那拖拉机啊,破破烂烂的,感觉随时都能散架。

我二叔把我叫去的时候,我还老大不乐意呢。

“哎呀,二叔,你这破拖拉机有啥好修的呀。

” 二叔嘿嘿一笑,“你小子,别小瞧了这拖拉机,修好了还能派大用场呢。

”等我到了那儿,一看,好家伙,那拖拉机简直就是一堆废铁拼凑起来的。

不过二叔说了,只要把一些关键的地方修好,就能继续用。

其中一个关键的地方就是螺栓连接的地方。

我看着那些螺栓,心里直犯嘀咕。

这玩意儿咋修啊?二叔递给我一把扳手,说:“来,把这些螺栓都拧紧了。

” 我接过扳手,开始拧螺栓。

可是我发现,有些螺栓怎么拧都拧不紧,感觉松松垮垮的。

这时候,我突然想到了螺栓连接强度计算这个事儿。

虽然我不是啥专业人士,但我也知道,如果螺栓连接不牢固,那肯定是不行的。

于是我就开始琢磨,这螺栓连接强度到底咋计算呢?我想啊,这螺栓连接强度肯定跟螺栓的大小、材质、拧紧的力度都有关系。

就像咱平时拧螺丝一样,如果螺丝太小,或者材质不好,那肯定容易断。

如果拧紧的力度不够,那也不行,容易松动。

我就开始观察那些螺栓,看看它们的大小和材质。

有些螺栓已经生锈了,看起来就不结实。

我跟二叔说:“二叔,这些生锈的螺栓得换了吧,不然肯定不牢固。

” 二叔点点头,“行,等会儿咱去买几个新螺栓换上。

”换好螺栓后,我又开始拧紧。

这次我可不敢随便拧了,我得掌握好力度。

我一边拧,一边想,这螺栓连接强度计算还真不是个简单的事儿啊。

要是有个公式啥的就好了,直接算出来多省事。

不过,咱也不是专业的,只能凭感觉了。

我拧了一会儿,觉得差不多了,就对二叔说:“二叔,你看看这样行不?” 二叔过来检查了一下,说:“嗯,不错,比刚才结实多了。

”修好拖拉机后,我感慨万千啊。

这小小的螺栓连接,看起来不起眼,可要是不注意,还真能出大问题。

就像我们生活中的很多事情一样,看似微不足道,实则至关重要。

所以啊,以后再遇到螺栓连接的问题,我可得好好想想这螺栓连接强度计算的事儿,可不能马虎了。

联接螺栓的强度计算方法连接螺栓的选用及预紧力: 已知条件:螺栓的s =730MPa 螺栓的拧紧力矩T=49N.m 2、拧紧力矩:为了增强螺纹连接的刚性、防松能力及防止受载螺栓的滑动,装配时需要预紧。

其拧紧扳手力矩T 用于克服螺纹副的阻力矩T1及螺母与被连接件支撑面间的摩擦力矩T2。

装配时可用力矩扳手法控制力矩。

公式:T=T1+T2=K**d 拧紧扳手力矩T=49N.m其中K 为拧紧力矩系数,为预紧力Nd 为螺纹公称直径mm 其中K 为拧紧力矩系数,为预紧力Nd 为螺纹公称直径mm 摩擦表面状态K 值 有润滑无润滑 精加工表面 0.1 0.12 一般工表面 0.13-0.15 0.18-0.21 表面氧化 0.2 0.24 镀锌 0.18 0.22 粗加工表面-0.26-0.3取K =0.28,则预紧力=T/0.28*10*10-3=17500N0F 0F 0F 0F承受预紧力螺栓的强度计算: 螺栓公称应力截面面积As (mm )=58mm 2外螺纹小径d1=8.38mm 外螺纹中径d2=9.03mm 计算直径d3=8.16mm螺纹原始三角形高度h=1.29mm 螺纹原始三角形根部厚度b=1.12mm紧螺栓连接装配时,螺母需要拧紧,在拧紧力矩的作用下,螺栓除受预紧力F0的拉伸而产生拉伸应力外,还受螺纹摩擦力矩T1的扭转而产生扭切应力,使螺栓处于拉伸和扭转的复合应力状态下。

螺栓的最大拉伸应力σ1(MPa)。

=17500N/58*10-6m 2=302MPa剪切应力:=0.5=151MPa根据第四强度理论,螺栓在预紧状态下的计算应力:=1.3*302=392.6MPa强度条件:=392.6730*0.8=58401sF A σ=1σ≤()2031tan 216v Td F T W dϕρτπ+== 1.31ca σσ≈[]211.34F ca dσσπ=≤预紧力的确定原则:拧紧后螺纹连接件的预紧应力不得超过其材料的屈服极限的80%。

紧螺栓连接是一种常见的机械连接方式,其具有连接紧固可靠、拆卸方便等优点,被广泛应用于机械设备、建筑结构、车辆船舶等领域。

在紧螺栓连接设计和计算中,确定紧固螺栓的强度是非常重要的一环。

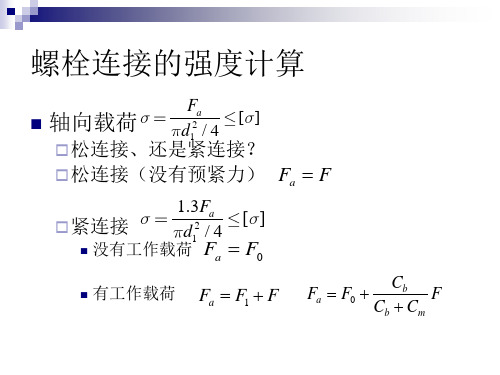

而螺栓的强度计算中,需要考虑螺栓所受的轴向拉力,根据相关规范要求,通常需要将螺栓所受的轴向拉力乘以1.3来计算其连接的强度。

既定的紧螺栓连接,根据相关参数和规范进行强度计算是非常重要的。

对于紧螺栓连接的强度计算,需要综合考虑以下几个方面。

一、螺栓的轴向拉力计算在进行紧螺栓连接的强度计算时,需要首先计算螺栓所受的轴向拉力。

螺栓的轴向拉力可以通过受力分析和力学公式进行计算,考虑到螺栓在工作中受到的外力和工作环境等因素,确定螺栓所受的轴向拉力是非常重要的一步。

二、将轴向拉力乘以1.3在确定了螺栓所受的轴向拉力后,根据相关规范要求,通常需要将螺栓所受的轴向拉力乘以1.3来计算其连接的强度。

这是因为在实际工程中,螺栓的受力情况往往存在一定的不确定性,为了保证连接的安全可靠,需要对螺栓的轴向拉力进行修正和放大。

三、考虑其他受力因素除了轴向拉力外,紧螺栓连接在强度计算中还需要考虑其他受力因素,如螺栓的横向力、扭矩和预紧力等。

这些因素对于螺栓连接的强度和稳定性都有着重要影响,需要在计算中进行综合考虑和分析。

四、参考相关规范和标准在进行紧螺栓连接的强度计算时,需要参考相关的国家标准和行业规范,以确保计算结果的准确性和可靠性。

不同的工程和行业领域对于紧螺栓连接的设计和计算可能会有所不同,因此需要根据具体情况选择合适的标准和规范进行参考。

紧螺栓连接强度计算时将螺栓所受的轴向拉力乘以1.3是一种常见的做法,其目的是为了保证连接的安全可靠。

在进行紧螺栓连接的强度计算时,需要综合考虑螺栓的受力情况、相关规范和标准要求,确保计算结果符合工程实际,并能够满足安全可靠的要求。

五、螺栓连接的材料选择在进行紧螺栓连接的强度计算时,需要考虑螺栓连接所使用的材料。

螺栓连接计算公式总结螺栓连接是机械设计中常见的一种连接方式,其主要计算公式可以总结如下:1.螺栓直径与被连接件孔径的配合关系设计有预紧力的螺栓连接,如需要拆卸,则螺栓直径应与被连接件的孔径有一定配合关系。

一般可按下列公式计算:d ≤ D -(1~1. 5)S其中 d为螺栓直径;D为被连接件的孔径;S为配合安全系数,轻型为1.0~1.1,重型为1.1~1.2。

2.螺栓承载能力的计算螺栓的承载能力应按下式计算:N ≤ Ψ·Σmiu·d²/4×[σ]其中 N为螺栓所受的剪切力及拉力之和(N);Ψ为接头系数,由试验方法确定,一般可取0.6~0.7;Σmiu为各被连接件(钢板)的抗剪面积(对粗制螺栓取miu=mi+0.175mi,其中mi为被连接件(钢板)的重量(kg),对精制螺栓则取miu=mi;d为螺栓直径(m);[σ]为螺栓材料的许用应力(MPa)。

3.拧紧螺栓所需的轴向力的计算拧紧螺栓所需要施加的轴向力可按下式计算:Fj=π·d·Σmp·d/4×[σ]其中 Fj为拧紧螺栓所需要施加的轴向力(N);d为螺栓直径(m);Σmp为各被连接件接触部位的预紧面上的正应力的合力(N/㎡),一般可取Σmp=(0.7~1.0)σs;[σ]为螺栓材料的许用应力(MPa)。

4.装配时的顶紧力的计算装配时的顶紧力可按下式计算:Fk=π·d·(Pmax-Pmin)/[d×(2~3)×(σs-σb)]其中 Fk为装配时的顶紧力(N);d为螺栓直径(m);Pmax为预紧时所需的最小顶紧力(N);Pmin为预紧时所需的最大顶紧力(N);σs为螺栓材料的屈服极限(MPa);σb为螺栓材料的强度极限(MPa)。

一般情况下取预紧应力的中间值。

要求装配后获得准确预紧力,最好使顶紧力小于或等于设计计算值。

根据顶紧力乘以相应的保险系数即为需要的拧紧力。

承压型高强螺栓的连接计算

(1) 受剪连接

抗剪:

b v 2v b v )4/(p n f d N ⋅⋅=≤P µv 0.9n 1.3×

抗压:

b c min b c f t d N ⋅Σ⋅=;},{min b c b v b vmin N N N β=

要求:

vmax N ≤b vmin N

其中:

v n ——剪切面数;

d ——螺栓直径;当剪切面在螺纹处时,取螺栓的有效直径; b v f ——螺栓抗剪设计强度;

min t Σ——被连接板中受力一侧的总厚度的较小值; b c f ——螺栓承压设计强度 螺栓的有效直径:t d d e 32413−

=,其中t 是螺距; (2) 螺栓杆轴方向受拉的连接

t N ≤0.8P

(3) 同时承受剪力和杆轴方向拉力的连接

2b t t 2b v v )()(N N N N +≤1 且 v N ≤ 1.2/b c N

其中:t v ,N N ——每个承压型高强螺栓所受剪力和拉力;

b c b t b v ,,N N N ——螺栓的抗剪、抗拉和承压承载力设计值。

(4) 强度折减系数

当受力一边螺栓分布长度0115d l >时,会出现较严重的传力不均匀现 象,故采用强度折减系数对螺栓的承载能力进行折减

011501.1d l −=β 当0160d l >时, 取0.7=β。

这样,设计计算时,对受力最大的

螺栓检验max N ≤{}b c b v ,min N N ⋅β。

联接螺栓的强度计算方法一.连接螺栓的选用及预紧力:1、已知条件:螺栓的s=730MPa 螺栓的拧紧力矩T=49N.m2、拧紧力矩:为了增强螺纹连接的刚性、防松能力及防止受载螺栓的滑动,装配时需要预紧。

其拧紧扳手力矩T用于克服螺纹副的阻力矩T1及螺母与被连接件支撑面间的摩擦力矩T2。

装配时可用力矩扳手法控制力矩。

公式:T=T1+T2=K*F* d拧紧扳手力矩T=49N.m其中K为拧紧力矩系数,F为预紧力N d为螺纹公称直径mm其中K为拧紧力矩系数,F为预紧力N d为螺纹公称直径mm摩擦表面状态K值有润滑无润滑精加工表面0.10.12一般工表面0.13-0.150.18-0.21表面氧化0.20.24镀锌0.180.22粗加工表面-0.26-0.3取K=0.28,则预紧力F=T/0.28*10*10-3=17500N3、承受预紧力螺栓的强度计算:螺栓公称应力截面面积As(mm)=58mm2外螺纹小径d1=8.38mm外螺纹中径d2=9.03mm计算直径d3=8.16mm 螺纹原始三角形高度h=1.29mm 螺纹原始三角形根部厚度b=1.12mm紧螺栓连接装配时,螺母需要拧紧,在拧紧力矩的作用下,螺栓除受预紧力F0的拉伸而产生拉伸应力外,还受螺纹摩擦力矩T1的扭转而产生扭切应力,使螺栓处于拉伸和扭转的复合应力状态下。

螺栓的最大拉伸应力σ1(MPa)。

1sF A σ==17500N/58*10-6m 2=302MPa 剪切应力:=0.51σ=151 MPa根据第四强度理论,螺栓在预紧状态下的计算应力: =1.3*302=392.6 MPa强度条件:=392.6≤730*0.8=584预紧力的确定原则:拧紧后螺纹连接件的预紧应力不得超过其材料的屈服极限s σ的80%。

4、 倾覆力矩倾覆力矩 M 作用在连接接合面的一个对称面内,底板在承受倾覆力矩之前,螺栓()2031tan 216v Td F T W dϕρτπ+== 1.31ca σσ≈[]0211.34F ca d σσπ=≤已拧紧并承受预紧力F 0。

螺栓联接的强度计算,主要是根据联接的类型、联接的装配情况(是否预紧)和受载状态等条件,确定螺栓的受力;然后按相应的强度条件计算螺栓危险截面的直径(螺纹小径)或校核其强度。

1.松螺栓联接松螺栓联接在装配时不需要把螺母拧紧,在承受工作载荷之前螺栓并不受力,所以螺栓所受到的工作拉力就是工作载荷F,故螺栓危险截面拉伸强度条件为:设计公式:——螺纹小径,mm;F——螺栓承受的轴向工作载荷,N;[σ]——松螺栓联接的许用应力,N/,许用应力及安全系数见表3-4-1。

2.紧螺栓联接紧螺栓联接有预紧力F′,按所受工作载荷的方向分为两种情况:(1)受横向工作载荷的紧螺栓联接(a)普通螺栓联接:左图为通螺栓联接,被联接件承受垂直于轴线的横向载荷。

因螺栓杆与螺栓孔间有间隙,故螺纹不直接承受横向载荷,而是预先拧紧螺栓,使被联接零件表面间产生压力,从而使被联接件接合面间产生的摩擦力来承受横向载荷。

如摩擦力之总和大于或等于横向载荷,被联接件间不会相互滑移,故可达到联接的目的。

(b)铰制孔用螺栓:承受横向载荷时,不仅可采用普通螺栓联接,也可采用铰制孔用螺栓联接。

此时,螺栓孔为铰制孔,与螺栓杆(直径处)之间为过渡配合,螺栓杆直接承受剪切,如上图所示。

在受横向载荷的铰制孔螺栓联接中,载荷是靠螺杆的剪切以及螺杆和被联接件间的挤压来传递的。

这种联接的失效形式有两种:①螺杆受剪面的塑性变形或剪断;②螺杆与被联接件中较弱者的挤压面被压溃。

故需同时验算其挤压强度和剪切强度条件:剪切强度条件:挤压强度条件:(2)受轴向工作载荷的紧螺栓联接现实生活中,螺栓所受外载荷与螺栓轴线平行的情况很多,如左图所示的汽缸盖螺栓联接,即为承受轴向外载荷的联接。

右图其受力分析图,在工作载荷作用前,螺栓只受预紧力,接合面受压力;工作时,在轴向工作载荷作用下,接合面有分离趋势,该处压力由减为,称为残余预紧力,同时也作用于螺栓,因此,螺栓所受总拉力应为轴向工作载荷与残余预紧力之和,即: = + .所以螺栓的强度校核与设计计算式分别为:注意:当轴向工作载荷在0~F之间变化时,螺栓所受的总拉力将在~之间变化。

联接螺栓的强度计算方法一.连接螺栓的选用及预紧力:1、已知条件:螺栓的 s=730MPa 螺栓的拧紧力矩T=49N.m2、拧紧力矩:为了增强螺纹连接的刚性、防松能力及防止受载螺栓的滑动,装配时需要预紧。

其拧紧扳手力矩T用于克服螺纹副的阻力矩T1及螺母与被连接件支撑面间的摩擦力矩T2。

装配时可用力矩扳手法控制力矩。

公式:T=T1+T2=K*F* d拧紧扳手力矩T=49N.m其中K为拧紧力矩系数,F为预紧力N d为螺纹公称直径mm其中K为拧紧力矩系数,F为预紧力N d为螺纹公称直径mm取K=0.28,则预紧力F=T/0.28*10*10-3=17500N3、承受预紧力螺栓的强度计算:螺栓公称应力截面面积As(mm)=58mm2外螺纹小径d1=8.38mm外螺纹中径d2=9.03mm计算直径d3=8.16mm螺纹原始三角形高度h=1.29mm 螺纹原始三角形根部厚度b=1.12mm紧螺栓连接装配时,螺母需要拧紧,在拧紧力矩的作用下,螺栓除受预紧力F0的拉伸而产生拉伸应力外,还受螺纹摩擦力矩T1的扭转而产生扭切应力,使螺栓处于拉伸和扭转的复合应力状态下。

螺栓的最大拉伸应力σ1(MPa)。

1sF A σ==17500N/58*10-6m 2=302MPa 剪切应力:=0.51σ=151 MPa根据第四强度理论,螺栓在预紧状态下的计算应力: =1.3*302=392.6 MPa强度条件:=392.6≤730*0.8=584预紧力的确定原则:拧紧后螺纹连接件的预紧应力不得超过其材料的屈服极限s σ的80%。

4、 倾覆力矩倾覆力矩 M 作用在连接接合面的一个对称面内,底板在承受倾覆力矩之前,螺栓已拧紧并承受预紧力F 0。

作用在底板两侧的合力矩与倾覆力矩M 平衡。

()2031tan 216v Td F T W dϕρτπ+== 1.31ca σσ≈[]0211.34F ca d σσπ=≤已知条件:电机及支架总重W1=190Kg ,叶轮组总重W2=36Kg ,假定机壳固定,电机及支架、叶轮组重心到机壳左侧结合面L=194mm. 考虑冲击载荷,倾翻力矩M 为:M=W1*(1+6.7)*0.22-W2*(1+6.7)*0.118=190*7.7*0.22-36*7.7*0.118=319.64N.m L1=0.258m L2=0.238m L3=0.166 L4=0.099m螺栓最大工作载荷:12222112233442222ML Fa i L i L i L i L =+++ 2222319.64x0.2582x1x0.2582x2x0.2382x2x0.1662x2x0.099Fa =+++ =167.26N式中:M ……螺栓组承受的总倾覆力矩(N.m ) i ……每行螺栓数量L ……螺栓到接合面对称轴到距离(m); z ……螺栓数量;5、 承受预紧力和工作载荷联合作用螺栓的强度计算: 螺栓的最大拉力F=0F (1/12)c c c Fa ++=17500+0.3*167.26=17550N螺栓的最大拉伸应力σ2(MPa)。

螺纹连接强度计算螺纹连接是一种常用的机械连接方式,用于连接螺栓和螺母。

在实际应用中,螺纹连接的强度是一个重要的设计指标,需要进行计算和验证。

螺纹连接的强度计算主要涉及以下方面:拉伸强度、剪切强度、挤压强度、疲劳强度。

1.拉伸强度计算:螺纹连接在受拉载荷时,主要承受拉应力作用。

计算拉伸强度时,需要考虑螺纹区域和螺栓截面的受拉承载能力。

从抗拉强度和拉伸面积两方面进行。

拉伸强度=抗拉强度x拉伸面积拉伸面积=(π/4)x(d2-d3)xl其中,d2为螺纹有效直径,d3为螺纹小径,l为螺栓长度。

2.剪切强度计算:螺纹连接在受剪载荷时,主要承受剪应力作用。

计算剪切强度时,需要考虑螺纹区域和螺栓截面的受剪承载能力。

剪切强度=抗剪强度x剪切面积剪切面积=(π/4)x(d2-d3)xl3.挤压强度计算:螺纹连接在受压载荷时,主要承受挤压应力作用。

计算挤压强度时,需要考虑螺栓所受的挤压承载能力。

挤压强度=挤压应力x挤压面积挤压面积=πxd1xl其中,d1为螺纹内径。

4.疲劳强度计算:螺纹连接在受循环载荷时,会产生疲劳破坏。

计算疲劳强度时,需要通过疲劳试验或经验公式来获得。

以上计算公式只是螺纹连接强度计算的基本方法,具体的计算过程需要根据实际情况来确定。

在进行计算时,还需要考虑材料的强度和工作环境的影响等因素。

此外,还需要注意螺纹连接的预紧力,以保证连接的密封性和抗松动能力。

预紧力的大小应根据应用要求进行确定,在设计和使用过程中需要注意预紧力的控制和维护。

综上所述,螺纹连接强度计算是一个复杂的过程,需要综合考虑多个因素。

在实际应用中,应根据具体要求和材料性能,结合上述计算方法进行强度计算和验证,以确保螺纹连接的安全可靠性。

联接螺栓的强度计算方法一.连接螺栓的选用及预紧力:1、已知条件:螺栓的s=730MPa 螺栓的拧紧力矩T=49N.m2、拧紧力矩:为了增强螺纹连接的刚性、防松能力及防止受载螺栓的滑动,装配时需要预紧。

其拧紧扳手力矩T用于克服螺纹副的阻力矩T1及螺母与被连接件支撑面间的摩擦力矩T2。

装配时可用力矩扳手法控制力矩。

公式:T=T1+T2=K*F* d拧紧扳手力矩T=49N.m其中K为拧紧力矩系数,F为预紧力N d为螺纹公称直径mm其中K为拧紧力矩系数,F为预紧力N d为螺纹公称直径mm摩擦表面状态K值有润滑无润滑精加工表面0.10.12一般工表面0.13-0.150.18-0.21表面氧化0.20.24镀锌0.180.22粗加工表面-0.26-0.3取K=0.28,则预紧力F=T/0.28*10*10-3=17500N3、承受预紧力螺栓的强度计算:螺栓公称应力截面面积As(mm)=58mm2外螺纹小径d1=8.38mm外螺纹中径d2=9.03mm计算直径d3=8.16mm 螺纹原始三角形高度h=1.29mm 螺纹原始三角形根部厚度b=1.12mm紧螺栓连接装配时,螺母需要拧紧,在拧紧力矩的作用下,螺栓除受预紧力F0的拉伸而产生拉伸应力外,还受螺纹摩擦力矩T1的扭转而产生扭切应力,使螺栓处于拉伸和扭转的复合应力状态下。

螺栓的最大拉伸应力σ1(MPa)。

1sF A σ==17500N/58*10-6m 2=302MPa 剪切应力:=0.51σ=151 MPa根据第四强度理论,螺栓在预紧状态下的计算应力: =1.3*302=392.6 MPa强度条件:=392.6≤730*0.8=584预紧力的确定原则:拧紧后螺纹连接件的预紧应力不得超过其材料的屈服极限s σ的80%。

4、 倾覆力矩倾覆力矩 M 作用在连接接合面的一个对称面内,底板在承受倾覆力矩之前,螺栓()2031tan 216v Td F T W dϕρτπ+== 1.31ca σσ≈[]0211.34F ca d σσπ=≤已拧紧并承受预紧力F 0。

作用在底板两侧的合力矩与倾覆力矩M 平衡。

已知条件:电机及支架总重W1=190Kg ,叶轮组总重W2=36Kg ,假定机壳固定,电机及支架、叶轮组重心到机壳左侧结合面L=194mm. 考虑冲击载荷,倾翻力矩M 为:M=W1*(1+6.7)*0.22-W2*(1+6.7)*0.118=190*7.7*0.22-36*7.7*0.118=319.64N.mL1=0.258m L2=0.238m L3=0.166 L4=0.099m螺栓最大工作载荷:12222112233442222ML Fa i L i L i L i L =+++ 2222319.64x0.2582x1x0.2582x2x0.2382x2x0.1662x2x0.099Fa =+++ =167.26N式中:M ……螺栓组承受的总倾覆力矩(N.m ) i ……每行螺栓数量L ……螺栓到接合面对称轴到距离(m); z ……螺栓数量;5、 承受预紧力和工作载荷联合作用螺栓的强度计算: 螺栓的最大拉力F=0F (1/12)c c c Fa ++=17500+0.3*167.26=17550N螺栓的最大拉伸应力σ2(MPa)。

2sFA σ==17550N/58*10-6m 2=302.58MPa 剪切应力:()231tan 216v Td F T W d ϕρτπ+===0.52σ=151.29 MPa根据第四强度理论,螺栓在预紧状态下的计算应力: =1.3*302.58=393.35MPa 强度条件:=393.35≤730*0.8=584 MPa预紧力的确定原则:拧紧后螺纹连接件的预紧应力不得超过其材料的屈服极限s σ的80%。

6.只考虑预紧力作用,螺纹牙根部的强度计算:1).螺纹牙根部的剪切强度计算:0F =17500Nσb —抗拉强度700 Mpa d3=8.16mm b=1.12mm=76 Mpa []730*0.6τ≤==438 Mpa2)螺纹牙根部的弯曲强度校核计算式为: σb =30F h/3.14*d3*8*1.122=3*17500/3.14*8.16*8*1.12*1.12=204 Mpa []σ≤b=700 Mpa 7.考虑预紧力和工作载荷联合作用,螺纹牙根部的强度计算:1.32ca σσ≈[]211.34F ca d σσπ=≤0175003.14*3** 3.14*8.16*1.12*8F d b Z τ==1).螺纹牙根部的剪切强度计算: 螺栓的最大拉力F=0F (1/12)c c c Fa ++=17500+0.3*167.26=17550Nd3=8.16mm b=1.12mm=76.44 Mpa []730*0.6τ≤= =438Mpa2)螺纹牙根部的弯曲强度校核计算式为: σb =3F h/3.14*d3*8*1.122=3*17550/3.14*8.16*8*1.12*1.12=204 .76Mpa []σ≤b=700 Mpa 结论:后盖板与机壳联接螺栓强度满足要求。

二、 进风箱柜与机壳连接螺栓的选用及预紧力:1.已知条件:螺栓的s =730MPa螺栓的拧紧力矩T=49N.m 2、螺纹连接的拧紧力矩:为了增强螺纹连接的刚性、防松能力及防止受载螺栓的滑动,装配时需要预紧。

其拧紧扳手力矩T 用于克服螺纹副的阻力矩T1及螺母与被连接件支撑面间的摩擦力矩T2。

装配时可用力矩扳手法控制力矩。

公式:T=T1+T2=K*0F * d 拧紧扳手力矩T=49N.m其中K 为拧紧力矩系数,0F 为预紧力N d 为螺纹公称直径mm 其中K 为拧紧力矩系数,0F 为预紧力N d 为螺纹公称直径mm175503.14*3** 3.14*8.16*1.12*8F d b Z τ==取K =0.28,则预紧力0F =T/0.28*10*10-3=17500N3.只承受预紧力螺栓的强度计算: 螺栓公称应力截面面积As (mm )=58mm 2外螺纹小径d1=8.38mm 外螺纹中径d2=9.03mm计算直径d3=8.16mm 螺纹原始三角形高度H=1.29mm紧螺栓连接装配时,螺母需要拧紧,在拧紧力矩的作用下,螺栓除受预紧力F0的拉伸而产生拉伸应力外,还受螺纹摩擦力矩T1的扭转而产生扭切应力,使螺栓处于拉伸和扭转的复合应力状态下。

螺栓的最大拉伸应力σ1(MPa)。

1sF A σ==17500N/58*10-6m 2=302MPa 剪切应力:()2031tan 216v Td F T W d ϕρτπ+===0.51σ=151 MPa根据第四强度理论,螺栓在预紧状态下的计算应力: =1.3*302=392.6 MPa强度条件:=392.6≤730*0.8=584MPa预紧力的确定原则:拧紧后螺纹连接件的预紧应力不得超过其材料的屈服极限s σ的80%。

4. 倾翻力矩已知条件:进风箱柜总重52Kg,重心距结合面120mm 则倾翻力矩M 为:M=(W*L =52*(1+6.7)*0.12=41.904*7.7Kg.m=480N.m L1=0.258m L2=0.238m L3=0.166 L4=0.099m螺栓最大工作载荷:12222112233442222ML Fa i L i L i L i L =+++ 2222480x0.2582x1x0.2582x2x0.2382x2x0.1662x2x0.099Fa =+++ =243N式中:M ……螺栓组承受的总倾覆力矩(N.m ) i……每行螺栓数量1.31ca σσ≈[]0211.34F ca d σσπ=≤L ……螺栓到接合面对称轴到距离(m);z ……螺栓数量;5.承受预紧力和工作载荷联合作用螺栓的强度计算:螺栓的最大拉力F=0F (1/12)c c c Fa ++=17500+0.3*243=17572.9N螺栓的最大拉伸应力σ2(MPa)。

2sFA σ==17572.9N/58*10-6m 2=302.98MPa 剪切应力:=0.52σ=151.5 MPa根据第四强度理论,螺栓在预紧状态下的计算应力: =1.3*302.98=393.87MPa 强度条件:=393.87≤730*0.8=584预紧力的确定原则:拧紧后螺纹连接件的预紧应力不得超过其材料的屈服极限s σ的80%。

6.只考虑预紧力作用,螺纹牙根部的强度计算: 1).螺纹牙根部的剪切强度计算:0F =17500Nd3=8.16mm()231tan 216v Td F T W dϕρτπ+== 1.32ca σσ≈[]211.34F ca d σσπ=≤b=1.12mm=76 Mpa []730*0.6τ≤= =438Mpa2)螺纹牙根部的弯曲强度校核计算式为: σb =30F h/3.14*d3*8*1.122=3*17500/3.14*8.16*8*1.12*1.12=204 Mpa []σ≤b=700 Mpa 7.考虑预紧力和工作载荷联合作用,螺纹牙根部的强度计算: 1).螺纹牙根部的剪切强度计算: 螺栓的最大拉力F=0F (1/12)c c c Fa ++=17500+0.3*243=17572.9Nd3=8.16mm b=1.12mm=76.5 Mpa []730*0.6τ≤= =438Mpa2)螺纹牙根部的弯曲强度校核计算式为: σb =3F h/3.14*d3*8*1.122=3*17572.9/3.14*8.16*8*1.12*1.12=205Mpa []σ≤b=700 Mpa 结论:进风箱柜与机壳连接螺栓强度满足要求。

三.叶轮轴盘与叶轮连接螺栓的选用及预紧力:1.已知条件:螺栓的s =730MPa螺栓的拧紧力矩T=49N.m 2、螺纹连接的拧紧力矩:0175003.14*3** 3.14*8.16*1.12*8F d b Z τ==17572.93.14*3** 3.14*8.16*1.12*8F d b Z τ==为了增强螺纹连接的刚性、防松能力及防止受载螺栓的滑动,装配时需要预紧。

其拧紧扳手力矩T用于克服螺纹副的阻力矩T1及螺母与被连接件支撑面间的摩擦力矩T2。

装配时可用力矩扳手法控制力矩。

公式:T=T1+T2=K*F* d拧紧扳手力矩T=49N.m其中K为拧紧力矩系数,F为预紧力N d为螺纹公称直径mm其中K为拧紧力矩系数,F为预紧力N d为螺纹公称直径mm取K=0.28,则预紧力F=T/0.28*10*10-3=17500N3.只承受预紧力螺栓的强度计算:螺栓公称应力截面面积As(mm)=58mm2外螺纹小径d1=8.38mm外螺纹中径d2=9.03mm计算直径d3=8.16mm螺纹原始三角形高度H=1.29mm紧螺栓连接装配时,螺母需要拧紧,在拧紧力矩的作用下,螺栓除受预紧力F0的拉伸而产生拉伸应力外,还受螺纹摩擦力矩T1的扭转而产生扭切应力,使螺栓处于拉伸和扭转的复合应力状态下。