合成纤维工艺学

- 格式:docx

- 大小:20.83 KB

- 文档页数:2

合成纤维的核心工艺

合成纤维的核心工艺可以分为以下几个步骤:

1. 聚合物合成:合成纤维的第一步是制备聚合物,通常使用化学反应将单体聚合成高分子聚合物。

常见的合成纤维聚合物包括聚酯、聚酰胺和聚丙烯等。

2. 聚合物溶解:将合成的聚合物溶解于适当的溶剂中,形成高分子聚合物溶液。

溶解过程中需要控制溶解度和粘度,以便后续工艺处理。

3. 流变加工:将聚合物溶液通过纺丝机进行流变加工,将高分子溶液从筛孔或喷嘴中挤出并拉伸,形成纤维状的连续物。

这个过程即为纺丝,可以通过湿法或干法进行。

4. 凝固固化:通过改变纺丝过程中的物理条件,比如改变温度、溶剂浓度等,使高分子溶液中的溶剂逸出或凝固,形成固态的纤维。

这个过程也称为凝固固化或固化。

5. 牵伸拉伸:对固化的纤维进行充分的牵伸拉伸,以增加纤维的强度和拉伸性能。

牵伸拉伸的过程可以通过机械牵伸或热牵伸等方式实现。

6. 修整整理:将得到的纤维进行整理,包括清洁、剪切、拉伸等,以使纤维具有统一的长度和形状。

修整整理的目的是消除纤维中的不均匀性和瑕疵,提高纤

维的质量。

7. 热定型:将修整整理后的纤维在适当的温度和时间下进行热定型处理,使纤维的形状和结构固定下来,并增加纤维的强度和耐久性。

以上是合成纤维的核心工艺步骤,不同类型的合成纤维可能会有一些差异,但整体过程大致相似。

李振峰合成纤维生产工艺学

合成纤维生产工艺学是指研究合成纤维的制备和生产工艺的学科。

合成纤维是指以化学原料为基础,经过一系列化学反应和物理处理而得到的纤维,具有较高的强度和耐磨性能。

合成纤维生产工艺学的内容包括以下几个方面:

1. 原料准备:包括选择适合的化学原料,以及对原料进行处理和准备,如预处理、溶解等。

2. 物理和化学反应过程:包括纤维的形成过程,化学反应的控制和调节,以及加工中的物理处理等。

3. 纤维结构和性能:研究合成纤维的结构特征、形态和性能,对纤维的强度、耐磨性、吸湿性等进行分析和测试。

4. 生产工艺优化:通过对生产工艺进行研究和改进,提高合成纤维的产量和质量,降低生产成本。

5. 环境保护和安全性:研究合成纤维生产过程中的环境影响,开展环保技术研究,确保生产过程的安全。

合成纤维生产工艺学广泛应用于纺织工业、化工工业和材料科学等领域,对于合成纤维的发展和应用具有重要的意义。

氨纶生产工艺氨纶是一种合成纤维,也被称为聚氨酯纤维。

它具有优异的弹性和透气性能,被广泛应用于服装、家居用品和工业领域等。

以下将介绍氨纶的生产工艺。

首先,氨纶的生产工艺首要步骤是聚合。

聚合过程主要分为两个阶段。

第一阶段是原料的预聚合。

将二异氰酸酯和二元醇按一定比例混合,加热反应生成低分子量的预聚合体。

这种预聚合体被称为多元醇以及异氰酸酯。

第二阶段是主聚合。

首先将预聚合体与二元醇在一定温度和压力下混合反应。

这个过程是无水条件下进行的,以保证聚合反应的完整性。

然后,加入一定量的聚酯三元醇,同时加入适量的催化剂和稳定剂。

在一定反应时间的条件下,原料聚合形成高分子量的聚氨酯。

接下来,聚氨酯被溶解在有机溶剂中。

常用的有机溶剂有N,N-二甲基甲酰胺、二甲基亚碸等。

聚氨酯在这些溶剂中可以有效地溶解,形成黏稠的聚氨酯溶液。

然后,聚氨纶溶液被挤出,在加热条上形成氨纶丝。

在挤出过程中,溶液需要通过模具,以获得所需的形状和直径。

挤出的氨纶丝同时需要被拉伸,以增强其弹性和强度。

拉伸过程使用高速旋转的驱动辊,以及与驱动辊相反方向旋转的牵引辊。

通过调整驱动辊和牵引辊的转速,可以控制氨纶丝的拉伸程度。

最后,拉伸的氨纶丝被绕在纺车上,形成成线。

同时,氨纶丝还需要经过热定型处理,使其形状和尺寸固定不变。

热定型过程通常在高温下进行,持续一段时间,以确保氨纶丝的稳定性。

在整个生产工艺中,需要注意保证原料的质量,注意各个步骤的反应条件,以及确保产品的稳定性和质量。

此外,还需要进行环境保护和安全措施,以防止溶剂、化学品和废水污染。

总结而言,氨纶的生产工艺主要包括聚合、溶解、挤出、拉伸和热定型等步骤。

通过这些步骤,可以制造出优质的氨纶纤维,满足不同领域的需求。

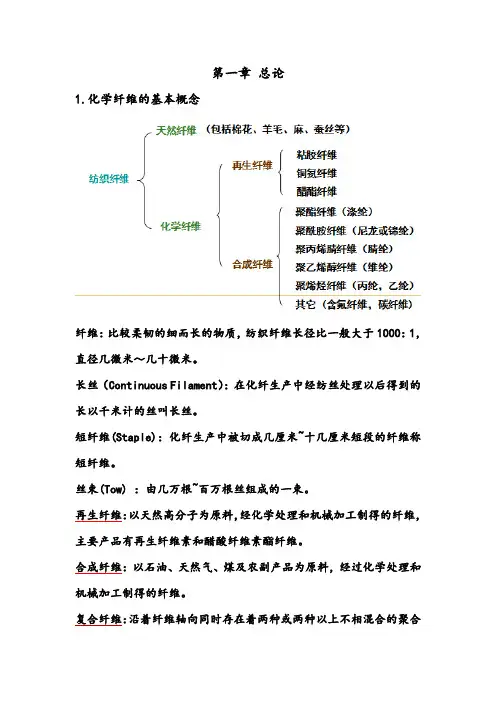

第一章总论1.化学纤维的基本概念纤维:比较柔韧的细而长的物质,纺织纤维长径比一般大于1000:1,直径几微米~几十微米。

长丝(Continuous Filament):在化纤生产中经纺丝处理以后得到的长以千米计的丝叫长丝。

短纤维(Staple):化纤生产中被切成几厘米~十几厘米短段的纤维称短纤维。

丝束(Tow) :由几万根~百万根丝组成的一束。

再生纤维:以天然高分子为原料,经化学处理和机械加工制得的纤维,主要产品有再生纤维素和醋酸纤维素酯纤维。

合成纤维:以石油、天然气、煤及农副产品为原料,经过化学处理和机械加工制得的纤维。

复合纤维:沿着纤维轴向同时存在着两种或两种以上不相混合的聚合物,这种化学纤维称为复合纤维,或称双组分纤维。

异形纤维:在合成纤维成型过程中,采用异形喷丝孔纺制的具有非圆形截面的纤维或中空纤维。

变形纱:所有经过变形加工的丝和纱,如弹力丝、膨体纱。

差别化纤维:指通过化学改性或物理变形使常规化学纤维品种有所创新或被赋予某些特性的服用化学纤维。

特种纤维:一般指具有特殊物理化学结构、性能和用途的化学纤维,如高性能纤维、功能纤维。

高性能纤维:指具有高强度、高模量和耐高温、耐腐蚀、耐辐射、耐化学药品等性能的纤维。

功能纤维:指一般纤维具有物理机械性能基础上,具有某种特殊功能和用途的纤维,如具有反渗透、导光、导电、抗静电、阻燃等特性的纤维。

2.化学纤维的主要质量指标线密度:表示纤维粗细程度的量,1000m长纤维重量的克数即为该纤维的特数。

1tex=10dtex,9tex=1Denier断裂强度:纤维在连续增加负荷的作用下,直至断裂所能承受的最大负荷与纤维线密度之比。

1N/tex=1cN/tex .1g/D=0.882cN/dtex断裂伸长率:纤维在伸长至断裂时的长度比原来长度增加的百分数。

初始模量:即弹性模量(杨氏模量)是指纤维在外力作用下伸长1%时所需要的应力。

极限氧指数LOI :着火的纤维离开火源而纤维继续燃烧时环境中氮和氧混合气体内所含氧的最低百分率。

合成纤维生产工艺合成纤维生产工艺是指通过化学合成方法制造纤维的过程。

合成纤维是一种由合成纤维材料制成的纤维,具有优异的性能,广泛应用于纺织、建筑、汽车、医疗等领域。

以下是合成纤维生产的主要步骤和工艺。

首先,合成纤维的原料通常是聚合物。

聚合物是由重复单元(如脂肪酸、醋酸等)组成的大分子化合物。

在合成纤维生产中,通常使用化学反应将这些原料转化为可供纺丝的聚合物。

其次,将聚合物溶解在适当的溶剂中,形成聚合物溶液。

溶剂的选择对纤维的性能和工艺有很大的影响。

常用的溶剂包括酸、碱、溶性糖等。

溶剂中的聚合物浓度通常在10%至20%之间。

然后,将聚合物溶液经过加热、搅拌等处理,使其达到适宜的纺丝温度和黏度。

纺丝温度是指聚合物溶液从液态变为固态的温度,黏度则是指溶液的粘稠程度。

通常,纺丝温度和黏度越低,纤维的拉伸性能越好。

接着,将调整好温度和黏度的聚合物溶液通过高速旋转的纺丝孔板(spinneret)进行纺丝。

纺丝孔板是一个带有微小孔洞的金属板,通过调控孔洞的形状和尺寸,可以得到不同形状和直径的纤维。

纺丝时,聚合物溶液经过纺丝孔洞,被拉伸成纤维状,并通过冷却和固化的过程,将纤维保持在固态。

最后,在纺丝完成后,对纤维进行后续的加工处理。

这包括拉丝、捻合、拉伸等工序,以提高纤维的强度和耐磨性。

同时,还可以通过染色、印花等工艺对纤维进行装饰和美化。

综上所述,合成纤维的生产工艺包括原材料选择、聚合物溶液制备、纺丝、固化和后续加工处理等步骤。

各个步骤的控制和优化,可以得到高质量、高性能的合成纤维产品。

随着科学技术的不断进步,合成纤维的生产工艺也在不断创新和改进,以满足不同领域对纤维的需求。

化纤生产工艺流程化纤(合成纤维)是指通过化学方法从天然的或人造的高分子化合物中获得的纤维。

化纤具有优异的性能和广泛的应用领域,如服装、家居用品、工业材料等。

本文将详细介绍化纤生产的主要工艺流程和步骤。

1. 原料准备化纤生产的原料通常是由石油、天然气或煤炭等石化原料提取得到的有机物。

常见的原料包括聚酯、聚酰胺、聚丙烯等。

在生产过程中,需要准备好所需原料及其配比,确保生产线连续运行。

2. 聚合反应聚合反应是化纤生产中最关键的步骤之一。

它通过将单体分子在催化剂存在下进行聚合,形成高分子链结构。

常见的聚合方法包括溶液聚合法、悬浮聚合法和乳液聚合法等。

溶液聚合法溶液聚合法是将单体溶解在溶剂中,并加入催化剂后进行反应。

反应温度和压力根据具体的单体而定。

反应后得到的聚合物溶液称为聚合液。

悬浮聚合法悬浮聚合法是将单体悬浮在水中,并加入催化剂进行反应。

悬浮剂可用于稳定单体的悬浮状态,使其均匀分布在水中。

反应后得到的聚合物颗粒称为乳胶。

乳液聚合法乳液聚合法是将单体乳化并形成乳液,然后加入催化剂进行反应。

乳化剂可用于稳定乳液的形成。

反应后得到的聚合物颗粒也称为乳胶。

3. 聚合物处理经过聚合反应得到的聚合物需要经过一系列处理步骤,以提高其性能和适用性。

过滤将聚合液或乳胶通过滤网进行过滤,去除杂质和未反应的物质。

洗涤将过滤后的聚合物颗粒进行洗涤,去除残留的溶剂、催化剂和其他杂质。

洗涤过程可以使用水或其他溶剂。

干燥将洗涤后的聚合物颗粒进行干燥,去除水分和溶剂。

常见的干燥方法包括自然风干、热风干燥和真空干燥等。

切割将干燥后的聚合物颗粒进行切割,得到所需的纤维长度。

切割可以通过机械或化学方法进行。

4. 纺丝纺丝是将聚合物颗粒转化为连续纤维的过程。

主要有湿法纺丝和干法纺丝两种方法。

湿法纺丝湿法纺丝是将聚合物颗粒溶解在溶剂中,形成高分子溶液。

然后将溶液通过喷嘴或旋转盘等装置,使其接触到空气或其他固体表面,使溶剂蒸发,形成连续的纤维。

人造革合成革材料及工艺学第2版1. 引言人造革合成革是一种具有良好性能和可持续发展潜力的材料。

它是由合成材料制成的,具有类似天然皮革的外观和质感,但价格更加经济实惠,且对环境友好。

本文档介绍了人造革合成革的材料和工艺学,帮助读者了解该材料的制备方法和应用领域。

2. 人造革合成革的定义和特点人造革合成革是一种由合成纤维制成的材料,具有类似天然皮革的外观和质感。

它的主要特点包括:•良好的机械性能:人造革合成革具有良好的撕裂强度和耐磨性,能够经受长时间的使用。

•可持续发展:相比真皮制品,人造革合成革的生产过程对环境的影响较小,能够减少对动物皮草的需求。

•良好的耐化学性:人造革合成革对酸、碱等化学物质具有较好的耐受性。

•多样的颜色和质地选择:由于是人工合成的材料,人造革合成革的颜色和质地可以根据需要进行调整。

3. 人造革合成革的生产工艺人造革合成革的生产过程一般包括以下几个步骤:3.1 原料准备人造革合成革的主要原料包括合成纤维、填充剂、染料和胶水。

合成纤维一般采用聚氨酯、聚酯等材料,填充剂用于提高材料的拉伸性能和柔软度,染料用于给人造革合成革上色,胶水用于将各个层次的材料粘合在一起。

3.2 面层制备面层制备是人造革合成革生产过程中的关键步骤之一。

一般通过涂布或浸渍的方法将涂胶料均匀地涂在聚酯纤维上,形成面层。

3.3 衬里制备衬里制备是人造革合成革生产过程中的重要步骤。

一般通过涂胶或涂浆的方法将胶水均匀地涂在薄膜或纤维上,形成衬里。

3.4 并胶并胶是将面层和衬里粘合在一起,形成完整的合成革的过程。

一般通过热压或冷压的方法将两个材料加热或加压在一起,使其粘合在一起。

3.5 后处理后处理是人造革合成革生产过程中最后一个步骤。

一般包括表面处理、整理和干燥等过程,以提高合成革的外观和质感。

4. 人造革合成革的应用领域人造革合成革在各个领域都有广泛的应用,包括但不限于以下几个方面:•服装和鞋类制造:人造革合成革在服装和鞋类制造中可以替代天然皮革,具有更强的耐磨性和抗皱性。

合成纤维生产工艺学合成纤维生产工艺学指的是将化学纤维原料通过一系列的工艺步骤,转化为具有特定性能的合成纤维的过程。

合成纤维具有丰富的种类和广泛的应用领域,在纺织工业中具有重要的地位。

下面将介绍合成纤维的生产工艺以及其中的关键步骤。

合成纤维的生产工艺通常包括聚合、纺丝和固化等步骤。

首先是聚合过程,通过在特定的反应条件下,将合成纤维原料进行聚合反应,形成聚合物。

聚合反应通常是在高温、高压或者有机溶剂中进行的,通过控制反应温度、压力和反应时间等参数,可得到具有所需性能的聚合物。

接下来是纺丝过程,即将聚合物转化为纤维形态。

纺丝方法通常包括湿法纺丝、干法纺丝和湿态纺法纺丝等。

其中湿法纺丝是最常用的方法之一。

在湿法纺丝中,聚合物溶液被通过孔板或喷嘴以特定速度注入到固体化学混合物中,形成纤维原液。

然后利用气流或离心力将纤维原液拉伸成纤维,同时通过内凝固和外凝固的方式进行固化,最终得到具有一定强度和拉伸性能的合成纤维。

最后是固化过程,即将纺丝得到的纤维进行固定和整理,使其获得最终的性能。

固化过程包括热固化和化学固化两种方法。

热固化通常是将纤维在高温条件下进行加热处理,使纤维内部结构发生变化,提高纤维的强度和稳定性。

化学固化是利用化学物质对纤维进行处理,改变纤维的组成和结构,使其具有特定的性能,如防皱、抗菌等。

除了上述的关键步骤外,合成纤维的生产工艺中还包括纤维的拉伸、加卷等后续处理过程。

通过这些步骤的组合和优化,可以获得具有不同性能特点的合成纤维,满足不同领域的需求。

综上所述,合成纤维生产工艺学包括聚合、纺丝和固化等关键步骤,通过这些步骤的组合和优化,可以获得具有特定性能的合成纤维。

合成纤维在纺织工业中具有广泛的应用前景,对于提升纺织品的性能和功能起着重要作用。

1.纤维基本概念2.化学纤维的分类?3.合成纤维刘达纶的名称,代号和特点?4.涤纶的化学名称是什么?写出涤纶的分子式?涤纶的主要性能指标有哪些?5.合成纤维成型加工有哪些基本要求及基本特征?基本要求:具有一定的分子量;具备一定的分子结构(线形或支化度很低);超分子结构具有取向并部分结晶;具有一定的耐热性;具有一定的机械物理性能;具有一定的化学稳定性;具有一定的染色性。

基本特征:6.试简述合成纤维成型加工的基本过程和生产工艺技术路线及特征?7.切片干燥过程有哪几个阶段?切片干燥工艺条件的原则是什么?干燥过程中聚合物结构通常发生哪些变化?阶段:物料预热阶段恒速干燥阶段降速干燥阶段原则:表征干燥后切片的含水量尽可能低,含水波动范围小;切片干燥后的粘度降要尽可能低;防止切片发生粘结现象;最大限度提高生产能力。

变化:切片结晶度发生变化,由透明的无定形结构变为半透明最终变为不透明的乳白色。

8.切片干燥通常采用哪些设备?请说明真空转鼓干燥机,BM,FM干燥机在设备结构组成,特征方面的同异?真空转鼓干燥机KF干燥机BM干燥机9.写出熔融纺丝生产的工艺流程和主要参数,写出POY纺丝生产的工艺流程和主要特征。

10.纺丝螺杆挤出机在纺丝过程中的作用,螺杆分哪些段和区,是怎样划分的?11.纺丝成形中螺杆温度的设计范围以及选择依据是什么?12.纤度的含义?旦、特、公支的含义以及它们之间的换算关系?13.断裂功与断裂比功之间的区别与联系14.PET的分子结构式及其特征15.切片为什么要干燥?主要脱除切片中的哪些水分?16.切片干燥的机理和切片干燥过程的阶段?17.制定切片干燥工艺条件的原则?18.干燥工艺条件如何选择以及对干燥过程中高聚物结构的影响。

19.选择干燥设备应该注意的问题?20.不同干燥机在生产加工过程中有哪些特点?21.熔体纺丝工艺的特征以及四个基本步骤。

1简述什么是湿法加工与干法加工依据产品加工方法的不同主要分成湿法〔凝固涂层〕和干法〔转移涂层〕两种生产工艺,是依据聚氨酯成膜方式的不同进展区分。

湿法加工。

将聚氨酯树脂的DMF 溶液添加各种助剂,调配制成浆料。

浸渍或涂层于非织造布上,然后放入与溶剂〔DMF〕具有亲和性、而与聚氨酯树脂不亲和的液体〔水〕中。

DMF 被水置换,PU 渐渐凝固,从而形成多孔性的皮膜。

因其成膜是在DMF/H O2体系中形成,故称为湿法加工。

湿法加工主要有涂层和浸渍两种方法,涂层法是PU 树脂涂布于基布的外表;含浸法是基布浸渍于PU 树脂液中。

干法加工。

将涂层剂〔多为聚氨酯浆料〕涂布于片状载体〔离型纸〕上,通过流平,浆料可形成一层均匀的膜,经烘干后溶剂挥发,聚氨酯形成连续均匀的薄膜。

在薄膜上涂上粘结剂,与基布压合、烘干,把离型纸与革剥离,涂层剂〔包括粘结层〕膜就会从离型纸上转移到基布上。

2名词:人造革。

通常以机织物或针织物为底基,涂层PU、PVC 等合成树脂而制成。

包括聚氯乙烯人造革、聚氨酯人造革、聚烯烃人造革等种类。

合成革。

以非织造布为基材,并浸渍或涂层微孔聚氨酯而制成。

3简述合成革与真皮的关系技术特点,产品特点,市场特点:合成革通常以无纺布为网状层,微孔聚氨脂层作为粒面层制得。

其正、反面都与皮革格外相像,并具有肯定的透气性,比一般人造革更接近自然革。

不仅从外观,而且从构造上模拟真皮,与人造革有很大不同,其主要特点如下。

①以非织造布为基材。

将合成纤维承受针刺、黏结等工艺形成三维立体网络,模拟自然革的网状构造。

②聚氨酯的广泛使用。

聚氨酯树脂不但物理机械性能优越,而且加工性能也很好,使合成革表层做到微细孔构造聚氨酯层,模拟自然革的粒面。

合成革外表光滑、通张厚薄,色泽和强度等均一,在防水、耐酸碱、微生物方面优于自然皮革。

所以广泛用于制作鞋、靴、箱包和球类等。

真皮是动物原料皮经过一系列化学作用和机械作用后得到的具有使用性能的产品。