第四节 工艺尺寸链

- 格式:doc

- 大小:1.04 MB

- 文档页数:12

工艺尺寸链的建立及计算摘要:一、引言二、工艺尺寸链的建立1.工艺尺寸链的定义与组成2.工艺尺寸链的建立方法三、工艺尺寸链的计算1.计算方法概述2.极值法3.概率法4.位移合成法四、工艺尺寸链的应用1.在拟定工艺规程和工艺装备设计中的应用2.在解决现场加工质量问题中的应用五、结论正文:一、引言在机械加工过程中,工艺尺寸链的建立和计算是一项重要的工作。

工艺尺寸链是由相互连接的尺寸形成封闭的尺寸环,它在机械装配或零件加工过程中起着关键作用。

本文将从工艺尺寸链的建立和计算两个方面进行详细阐述。

二、工艺尺寸链的建立1.工艺尺寸链的定义与组成工艺尺寸链是指在机械加工过程中,由相互连接的尺寸形成封闭的尺寸环。

它主要由封闭环、增环和减环组成。

封闭环是指加工过程最后形成的一环,它的尺寸变化会引起整个工艺尺寸链的变化。

增环是指该环的变动引起封闭环的同向变动,而减环是指该环的变动引起封闭环的反向变动。

2.工艺尺寸链的建立方法在实际操作中,建立工艺尺寸链的方法主要有以下几种:(1)根据零件的加工工艺,逐一分析各个加工工序的尺寸变化,从而建立工艺尺寸链。

(2)通过查阅相关工艺资料,了解零件的加工工艺,结合工程实际,建立工艺尺寸链。

(3)利用计算机辅助设计(CAD)软件,根据零件的三维模型,自动生成工艺尺寸链。

三、工艺尺寸链的计算1.计算方法概述工艺尺寸链的计算方法主要有极值法、概率法和位移合成法。

这些方法在计算过程中各有优缺点,需要根据实际情况选择合适的方法。

2.极值法极值法是一种常用的计算方法,它通过求解各环的极值,从而得到工艺尺寸链的解。

极值法的优点是计算简单,缺点是求解结果可能不唯一。

3.概率法概率法是一种基于概率论的计算方法,它通过求解各环的概率分布,从而得到工艺尺寸链的解。

概率法的优点是求解结果较为准确,缺点是计算过程较为繁琐。

4.位移合成法位移合成法是一种基于位移原理的计算方法,它通过求解各环的位移,从而得到工艺尺寸链的解。

工艺尺寸链介绍及典型用法机械零件无论在设计或制造中,一个重要的问题就是如何保证产品的质量。

也就是说,设计一部机器,除了要正确选择材料,进行强度、刚度、运动精度计算外,还必须进行几何精度计算,合理地确定机器零件的尺寸、几何形状和相互位置公差,在满足产品设计预定技术要求的前提下,能使零件、机器获得经济地加工和顺利地装配。

为此,需对设计图样上要素与要素之间,零件与零件之间有相互尺寸、位置关系要求,且能构成首尾衔接、形成封闭形式的尺寸组加以分析,研究他们之间的变化;计算各个尺寸的极限偏差及公差;以便选择保证达到产品规定公差要求的设计方案与经济的工艺方法。

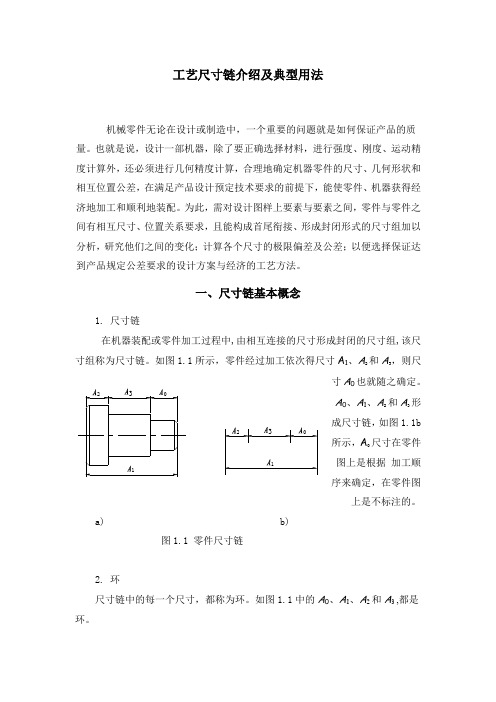

一、尺寸链基本概念1. 尺寸链在机器装配或零件加工过程中,由相互连接的尺寸形成封闭的尺寸组,该尺寸组称为尺寸链。

如图1.1所示,零件经过加工依次得尺寸A1、A2和A3,则尺A0、A1、A2和A3形成尺寸链,如图1.1b尺寸在零件所示,A图上是根据加工顺序来确定,在零件图上是不标注的。

a) b)图1.1 零件尺寸链2. 环尺寸链中的每一个尺寸,都称为环。

如图1.1中的A0、A1、A2和A3 ,都是环。

(1)封闭环尺寸链中在装配过程或加工过程最后自然形成的一环,它也是确保机器装配精度要求或零件加工质量的一环,封闭环加下角标“0”表示。

任何一个尺寸链中,只有一个封闭环。

如图1.1和图1.2所示的A0都是封闭环。

(2)组成环尺寸链中除封闭环以外的其他各环都称为组成环,如图1.1中的A1、A2和A3。

组成环用拉丁字母A、B、C、……、或希腊字母α、β、γ等再加下角标“i”表示,序号i=1、2、3、…、m。

同一尺寸链的各组成环,一般用同一字母表示。

组成环按其对封闭环影响的不同,又分为增环与减环。

增环当尺寸链中其他组成环不变时,某一组成环增大,封闭环亦随之增大,则该组成环称为增环。

如图1.1中,若A1增大,A0将随之增大,所以A1为增环。

减环当尺寸链中其他组成环不变时,某一组成环增大,封闭环反而随之减小,则该组成环称为减环。

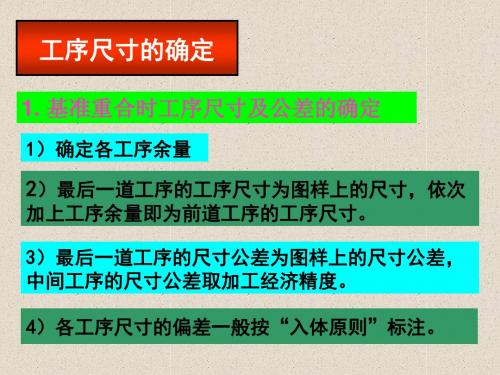

第四节工艺尺寸链一、尺寸链的概念尺寸链:相互联系的尺寸按一定顺序首尾相接排列成的尺寸封闭图形。

设计尺寸链:在零件图或在设计图上,确定某些表面间的相互位置的尺寸链。

工艺尺寸链:在工艺文件上,确定某些表面间的相互位置的尺寸链。

如图4-1所示为零件的工序图,凸缘厚度A3,由尺寸A1,A2确定,组成一个工艺尺寸链。

图4-1 设计尺寸链和工艺尺寸链图二、工艺尺寸链的组成尺寸链的环:组成工艺尺寸链的各个尺寸。

①封闭环:最终间接获得或间接保证精度的那个环。

每个尺寸链中只有一个封闭环。

② 组成环:除封闭环以外的其他环。

组成环又分为增环和减环。

(i )增环(A i ):其他组成环不变,某组成环的变动引起封闭环随之同向变动的环i A 。

(ii )减环(A j ):其他组成环不变,某组成环的变动引起封闭环随之异向变动的环j A 。

建立尺寸链图:1)对工艺过程和工艺尺寸进行分析,确定间接保证精度的尺寸定为封闭环;2)从封闭环出发,按照零件表面尺寸间的联系,用首尾相接的单向箭头顺序表示各组成环。

三)工艺尺寸链的特性1)封闭性:各尺寸的排列呈封闭形式,没有封闭的不能成为尺寸链。

2)关联性:任何一个直接获得的尺寸的变化,都将影响间接获得尺寸及其精度的变化。

四) 工艺尺寸链计算的基本公式 1)极值法计算公式① 封闭环的基本尺寸:等于组成环环尺寸的代数和∑∑=-+=-=mi n m j j i A A A 1110 (1-12)式中,0A ——封闭环的的尺寸; iA ——增环的基本尺寸;jA ——减环的基本尺寸;m ——增环的环数;n ——包括封闭环在内的尺寸链的总环数。

② 封闭环的极限尺寸:最大极限尺寸:等于所有增环的最大极限尺寸之和减去所有减环的最小极限尺寸之和;∑∑=-+=-=mi n m j ji A A A 111m i nm a x m a x 0 (1-13)最小极限尺寸:等于所有增环的最小极限尺寸之和减去所有减环的最大极限尺寸之和。

∑∑=-+=-=mi n m j ji A A A 111m axm in m in 0 (1-14)③ 封闭环的上偏差()0A ES 与下偏差()0A EI :封闭环的上偏差:等于所有增环的上偏差之和减去所有减环的下偏差之和()()()∑∑=-+=-=m i in m j jiAEI A ES A ES 11(1-15)封闭环的下偏差:等于所有增环的下偏差之和减去所有减环的上偏差之和()()()∑∑=-+=-=m i in m j jiAES A EI A EI 11(1-16)④ 封闭环的公差()0A T :等于所有组成环公差之和()()∑-==in i iA T A T 10 (1-17)⑶ 工艺尺寸链的计算形式① 正计算:已知各组成环尺寸求封闭环尺寸。

(产品设计的校验)。

② 反计算:已知封闭环尺寸求各组成环尺寸。

(精度合理分配给各组成环。

产品设计)。

③ 中间计算:已知封闭环尺寸和部分组成环尺寸求某一组成环尺寸。

(加工过程中基准不重合时)。

2.直线尺寸链在工艺过程中的应用(1) 工艺基准和设计基准不重合时工艺尺寸的计算 1) 测量基准和设计基准不重合【 例 】 某车床主轴箱体Ⅲ轴和Ⅳ轴的中心距为(127土0.07)mm ,(见图4-23a),该尺寸不便直接测量,拟用游标卡尺直接测量两孔内侧或外侧母线之间的距离来间接保证中心距的尺寸要求。

已知Ⅲ轴孔直径为004.0018.080+-φmm , Ⅳ轴孔直径为030.0009.065+-φmm 。

现决定采用外卡测量两孔内侧母线之间的距离。

为求得该测量尺寸,需要按尺寸链的计算步骤计算尺寸链。

已知:L 0=(127土0.07)mm ; L 2为待求测量尺寸;015.0035.32L +=mm 。

【 解 】(1) 画出工艺尺寸链图 (2) 判断组成环L 1、L 2、L 3为增环; L 0为间接保证尺寸,是封闭环 ③尺寸链计算⎪⎩⎪⎨⎧---=++=++=)()()()()()()()(321032103210L EI L EI L EI L EI l ES L ES L ES L ES L L L L ⎪⎩⎪⎨⎧++-=-++=++=0)(009.007.0015.0)(002.007.05.3240127222L EI L ES L ⎪⎩⎪⎨⎧-=+-==--==--=061.0009.007.0)(053.0015.0002.007.0)(5.545.3240127222L EI L ES L∴053.0061.025.54+-=L公差:114.0)061.0(053.0)(2=--=H T故:实测结果为053.0061.025.54+-=L ,就能够保证III 轴和Ⅳ轴中心距的要求。

但是,若实测结果超差,却不一定都是废品。

若两孔的直径尺寸取公差的上限,即半径尺寸L 1=40.002,L 3=32.515,而中心距尺寸取下限:L 0=126.93,则:L 2=L 0-L 1-L 3=126.93-40.002-32.515=54.413 则L 2的尺寸便允许L 2=(54.5-0.087)由此可见,产生假废品的根本原因在于测量基准和设计基准不重合。

组成环环数愈多,公差范围愈大,出现 假废品的可能性愈大。

2) 定位基准和设计基准不重合【 例 】某零件按大批量生产采用调整法加工A 、B 、C 面。

其工艺安排是:已将A 、B 面加工好,本工序以A 面为定位基准加工C 面, 以保证尺寸:007.0012-=L ,需计算工艺尺寸L 2 【 解 】① 画出工艺尺寸链图 ② 判断组成环L 1为增环;L 2为减环 L 0为间接保证尺寸,是封闭环 ③公差分配按等公差原则分配公差:035.01307.01021=-=-==n T T T L按入体原则确定L 1的公差:035.0130-=L④尺寸链计算⎪⎩⎪⎨⎧-=-=-=)()()()()()(210210210L ES L EI L EI L EI L ES L ES L L L ⎪⎩⎪⎨⎧--=--=-=)(07.0035.0)(003012222L ES L EI L⎪⎩⎪⎨⎧-=+-===-=035.0035.007.0)(0)(181230222L ES L EI L∴035.00218+=L 公差:035.0)(2=L T注意:① L 1和L 2本没有公差要求,但由于定位基准和设计基准不重合,就有公差的限制,增加了加工的难度。

② 本例若采用试切法,不需要求解尺寸链。

(2) 一次加工满足多个设计尺寸要求的工艺尺寸计算【 例 】 一个带有键槽的内孔,其设计尺寸如图a 所示。

该内孔有淬火处理的要求,因此有如下工艺安排:工序1:镗内孔至Ф39.6+0.062; 工序2:插槽至尺寸A 1 ; 工序3:热处理—淬火; 工序4:磨内孔至Ф40+0.039, 同时保证键槽深度43.3+0.2。

要求计算插槽时的工艺尺寸:A 1【 解 】① 画出工艺尺寸链图 ② 判断组成环A 1 、A 3为增环;A 2为减环 A 0为间接保证尺寸,是封闭环③中间工序尺寸A 1的计算A 1基本尺寸:A 0 =A 1+A 3-A 2 43.3=A 1 +20 –19.8 得A 1 =43.1 验算公差: T 0 =T 1 +T 3+T 2 T 1 = 0.2–0.031–0.0195 =0.1495 A 1上偏差: 0.2= ES (A 1)+0.0195–0 (A 1)= 0.2 – 0.0195 = 0.18 A 1下偏差: 0 = EI (A 1)+0 – 0.031 EI (A 1)= 0.031 故插键槽时的工序尺寸A 1 =43.1+0.18总结: 1)把镗孔中心线看作是磨孔的定位基准是一种近似。

2)按设计要求,键槽深度的公差是:0.039,但是,插键槽工序却只允许按0.018公差来加工。

究其原因,仍然是工艺基准与设计基准不重合。

(3) 表面淬火、渗碳层深度及镀层、涂层厚度工艺尺寸链【例1 】 如图所示的偏心轴零件,表面P 的表层要求渗碳处理,渗碳层深度规定为0.5—0.8mm ,为了保证对该表面提出的加工精度和表面粗糙度要求,其工艺安排如下:1)精车P 面,保证尺寸01.04.38-φmm ;2)渗碳处理,控制渗碳层深度;3)精磨P 面,保证尺寸0016.038-φmm ,同时保证渗碳层深度。

已知:3.005.0+=L 、005.012.19-=L 、0008.0319-=L ,求解L 2【 解 】① 画出工艺尺寸链图 ② 判断组成环L 2、L 3为增环;L 1为减环L 0渗碳层深度是间接保证尺寸,是封闭环 ③确定各尺寸及公差3.0005.0+=L 、005.012.19-=L 、0008.0319-=L④尺寸链计算⎪⎩⎪⎨⎧-+=-+=-+=)()()()()()()()(132013201320L ES L EI L EI L EI L EI L ES L ES L ES L L L L ⎪⎩⎪⎨⎧--=--+=-+=0008.0)(0)05.0(0)(3.02.19195.0222L EI L ES L ⎪⎩⎪⎨⎧===008.0)(25.0)(7.0222L EI L ES L∴25.0008.027.0++=L公差:242.0008.025.0)(2=-=L T总结:1) 在精磨P 面时,P 面的设计基准和工艺基准都是轴线,而渗碳层深度L 0的设计基准是磨后P 面外圆母线,设计基准和定位基准不重合。

2)有的零件表层要求涂(或镀)一层耐磨或装饰材料,涂(或镀)后不再加工,但有一定精度要求。

【 例2 】如图所示轴套类零件的外表面要求镀铬,镀层厚度规定为0.025~0.04mm ,镀后不再加工,并且外径的尺寸为0045.028-φmm 。

这样,镀层厚度和外径的尺寸公差要求只能通过控制电镀时间来保证,求镀前磨削工序的工序尺寸。

【 解 】① 按半径画出工艺尺寸链图② 判断组成环L 0为镀后外径是间接保证尺寸,是封闭环 L 1、L 2为增环 ③确定各尺寸及公差0225.0014-=L 、015.002025.0+=L④尺寸链计算⎪⎩⎪⎨⎧+=+=+=)()()()()()(210210210L EI L EI L EI L ES L ES L ES L L L ⎪⎩⎪⎨⎧+=-+=+=0)(0225.0015.0)(0025.014111L EI L ES L ⎪⎩⎪⎨⎧-=-==0225.0)(015.0)(975.13111L EI L ES L∴015.00225.01975.13--=L 换成直径后,镀前磨削工序的工序尺寸为:03.0045.095.27--φ (4) 余量校核加工余量过大会影响生产率,浪费材料,影响精加工工序质量。