转轴常用的测试工具

- 格式:pdf

- 大小:212.56 KB

- 文档页数:2

实验三刚体转动惯量的测定转动惯量是刚体转动中惯性大小的量度。

它与刚体的质量、形状大小和转轴的位置有关。

形状简单的刚体,可以通过数学计算求得其绕定轴的转动惯量;而形状复杂的刚体的转动惯量,则大都采用实验方法测定。

下面介绍一种用刚体转动实验仪测定刚体的转动惯量的方法。

实验目的:1. 理解并掌握根据转动定律测转动惯量的方法;2. 熟悉电子毫秒计的使用。

实验仪器:刚体转动惯量实验仪、通用电脑式毫秒计。

仪器描述:刚体转动惯量实验仪如图一,转动体系由十字型承物台、绕线塔轮、遮光细棒等(含小滑轮)组成。

遮光棒随体系转动,依次通过光电门,每π弧度(半圈)遮光电门一次的光以计数、计时。

塔轮上有五个不同半径(r)的绕线轮。

砝码钩上可以放置不同数量的砝码,以获得不同的外力矩。

图一刚体转动惯量实验仪图二承物台俯视图实验原理:空实验台(仅有承物台)对于中垂轴OO’的转动惯量用J o表示,加上试样(被测物体)后的总转动惯量用J表示,则试样的转动惯量J1:J1= J –J o (1) 由刚体的转动定律可知:T r – M r= J (2) 其中M r为摩擦力矩。

而 T = m(g -r α) (3) 其中 m —— 砝码质量g —— 重力加速度 α —— 角加速度 T —— 张力1. 测量承物台的转动惯量J o未加试件,未加外力(m =0 , T =0)令其转动后,在M r 的作用下,体系将作匀减速转动,α=α1,有-M r1 = J o α1(4) 加外力后,令α =α2m(g –r α2)r –M r1 = J o α2(5)(4)(5)式联立得J o =212212mr mgrααααα---(6)测出α1 , α2,由(6)式即可得J o 。

2. 测量承物台放上试样后的总转动惯量J ,原理与1.相似。

加试样后,有-M r2=J α3 (7) m(g –r α4)r –Mr 2= J α4 (8)∴ J =234434mr mgrααααα---(9)注意:α1 , α3值实为负,因此(6)、(9)式中的分母实为相加。

第二章轴承检查常用量仪滚动轴承属于精密机械产品基础件,要求有互换性。

为了确保其精度,除了靠合理的工艺和正确的机械加工方法之外,还须有严格的质量检查。

为了使检查技术适应于轴承行业生产专业化、成批大量生产特点的需要,广泛采用了轴承专用量仪。

但有时根据需要,中等精度要求的轴承也使用通用量具检查。

一.常用通用量具的使用方法1.游标卡尺当使用简单的刻线量具(如刻度尺)进行测量时,要求准确到1/10刻度是相当困难的,主要是因为人眼的分辨能力所限。

为增加读数的准确度,可以利用机械细分的办法解决。

游标卡尺的原理实际上就是游标刻线细分原理,通常在测量准确度要求不高的生产车间使用,如在轴承生产中,锻件、热处理件及外购保持架、车工件的检验可用游标卡尺,直接量出工件的内径、外径、宽度等尺寸。

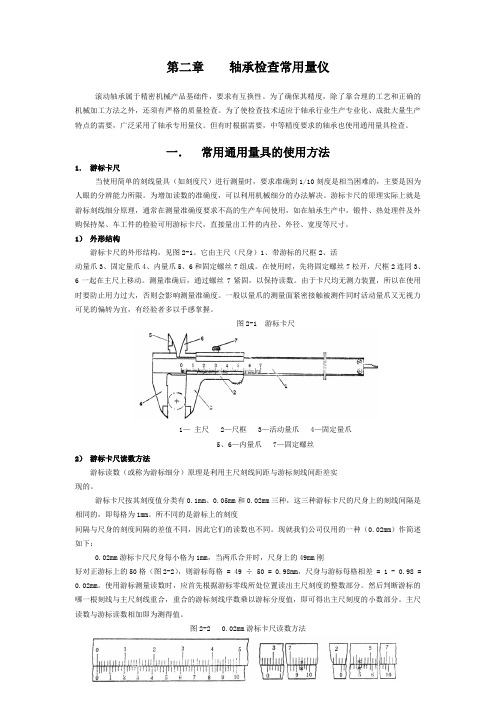

1)外形结构游标卡尺的外形结构,见图2-1。

它由主尺(尺身)1、带游标的尺框2、活动量爪3、固定量爪4、内量爪5、6和固定螺丝7组成。

在使用时,先将固定螺丝7松开,尺框2连同3、6一起在主尺上移动。

测量准确后,通过螺丝7紧固,以保持读数。

由于卡尺均无测力装置,所以在使用时要防止用力过大,否则会影响测量准确度。

一般以量爪的测量面紧密接触被测件同时活动量爪又无视力可见的偏转为宜,有经验者多以手感掌握。

图2-1 游标卡尺1—主尺 2—尺框 3—活动量爪 4—固定量爪5、6—内量爪 7—固定螺丝2)游标卡尺读数方法游标读数(或称为游标细分)原理是利用主尺刻线间距与游标刻线间距差实现的。

游标卡尺按其刻度值分类有0.1mm、0.05mm和0.02mm三种,这三种游标卡尺的尺身上的刻线间隔是相同的,即每格为1mm。

所不同的是游标上的刻度间隔与尺身的刻度间隔的差值不同,因此它们的读数也不同。

现就我们公司仅用的一种(0.02mm)作简述如下:0.02mm游标卡尺尺身每小格为1mm,当两爪合并时,尺身上的49mm刚好对正游标上的50格(图2-2),则游标每格 = 49 ÷ 50 = 0.98mm,尺身与游标每格相差 = 1 - 0.98 = 0.02mm。

1测量汽轮机轴劲晃动度的工具.测量步骤.计算方式?答:工具:百分表磁性表座直尺盘车装置记号笔抹布油盆安全帽测量步骤:1将转轮在圆周上分为8等份。

2清扫被测点被测点无赃物。

3在被测点装设百分表,检查表计是否良好,安装是否牢固,位置是否正确。

4按逆时针方向盘动转子,分别记录百分表的读数。

5计算各点的晃动值。

6文明施工,清扫现场。

计算方式:测量各点数字后,直径两端的最大差值就是读数面的最大晃动值,最大晃动度的二分之一就是该截面的最大弯曲度2、测量汽轮机转轮的瓢偏的工具.测量步骤.计算方法?答:工具:百分表、磁性表座、直尺、盘车装置、记号笔、抹布、油盆、安全帽。

测量步骤:1将转轮在圆周上分为8等份。

2清扫被测点被测点无赃物。

3在被测直径且距离相等处二端装设百分表,检查表计是否良好,安装是否牢固,位置是否正确。

4按逆时针方向盘动转子,分别记录两只百分表的读数。

5两表内外移动5—10mm在此测量,记录数据。

6计算个点瓢偏值。

7文明施工,清扫现场。

计算方式:先算出两表同一位置的读数平均值。

a+b2.然后求出同一直径上两数差值,即为该直径上瓢偏的绝对值,其中最大值为最大票偏值。

3汽轮机按工作原理分为:冲动式汽轮机、反动式汽轮机。

4塞尺:一般是三片每增加一片增加修正值:0.01mm5水平仪分类:条式水平仪框式水平仪玻璃管水平仪合像水平仪6检查等级分类:A(大修:60天)B C D(小:15天)7临检设备作业核心:对固定设备群进行专门的检查,检修.8为什么汽轮机采用双层汽缸?答:因为高压缸内外压差大,气缸壁和法兰都很厚,在汽轮机启,停及工况变化时,汽缸,法兰,法兰与螺栓将因温差过大而产生的热应力。

甚至使汽缸变形螺栓拉断,因此近代高参数汽轮机的高压缸多采用双层汽缸。

优点:汽缸承受温差和压差减少,汽缸壁和法兰厚度减薄,减少了启停时热应力,加快启停速度,可合理利用材料。

缺点:增加了安装,检修工作量。

9高中压外汽轮机的外部支撑答:(1)上缸猫爪支撑方式(2)下猫爪支撑方式(3)典型机组高中压外缸外部支撑方式10螺栓组装:先中间后两边先内后外11冲动式隔板分为:铸造隔板和焊接隔板12、汽封结构:梳齿形、J型、枞树型、布莱登汽封、蜂窝型。

一.摘要本报告立志于寻找除了光码盘传感器之外的其他类型传感器来进行转轴系统参数的测量。

包括测量转轴系统的角度,角速度。

本报告给出了,传感器的安装位置,传感器类型的选择,参数的选择,已经测量电路的绘制。

二.光码盘系统1. 光码盘简介光电式码盘是一种非接触性光电传感器,它具有测量准确度高、响应速度快、可靠性高和使用寿命长等优点。

我们应用光码盘测试原理,完成了直流电机测速装置设计(工作原理如图% 所示)。

其装置具有结构简单,测速准确度高的优点。

光码盘的工作原理就是用光码盘上透光与不透光,在码盘的另一侧形成光脉冲。

脉冲光照射在光电敏感元件上产生与光脉冲相对应的电脉冲。

典型的光码盘有TLP507A,TLP800等类型。

2. 光码盘基本工作原理由光源1发出的光线,经柱面透镜2变成一束平行汇聚光照射到码盘上。

通过亮区的光线经过狭缝4后,形成很窄的光束照在光电元件上。

光电元件的各种信号组合,反映出按一定规律编码的数字量,代表了码盘轴的转角大小。

从而可以测得转角,再对转角对时间进行求导就可以得到角速度。

1-光源2-透镜3-码盘4-狭缝5-光电元件3. 光码盘安装(UG建模)光码盘轴电机4.输出信号及其后续测量电路输出信号为数字信号,使用整形放大电路,为了确保转速测量准确度,使用单片机系统对脉冲信号处理。

5.实际可用的传感器类型及其参数6. 问题解答对于光码盘传感器来说,如采用二进制码编码,在设有8条码道的情况下,最小能够分辨测量多少度的转角?并需要多少个感光元件?答:采用二进制编码,在设有8条码道德情况下,最多可测量28=256次,因此,最小能够分辨角度360/256=1.41°因为需要设有8条码道,因此至少需要8个感光元件来支持设备的正常运行。

光元件。

三.电感式传感器系统1. 基本工作原理电感式传感器是利用电磁感应把被测的物理量如位移,压力,流量,振动等转换成线圈的自感系数和互感系数的变化,再由电路转换为电压或电流的变化量输出,实现非电量到电量的转换。

第二单元实验1 用扭摆法测刚体转动惯量转动惯量是刚体转动时惯性大小的量度。

刚体的转动惯量与刚体的总质量、形状大小和转轴的位置有关。

对于形状较简单的刚体,可以通过数学方法算出它绕特定轴的转动惯量。

但是对于形状较复杂的刚体,应用数学方法计算它的转动惯量非常困难,故大都用实验方法测定。

刚体的转动惯量在机械动平衡方面有着广泛的应用,凡是涉及往复式直线运动与旋转运动的相互转换,都必须借助具有较大转动惯量的“飞轮”才能实现,其中典型的例子是蒸汽机和内燃机。

此外,为了让机械转动更平稳,最简单的方法就是在其转动轴上加上一个形状规则、质量分布均匀,且具有一定转动惯量的飞轮。

因此,学会刚体转动惯量的测定方法,具有重要的实际意义。

【实验目的】1. 了解ZG-2型转动惯量测定仪测刚体转动惯量的原理和方法。

2. 测定弹簧的扭转常数及几种不同形状刚体的转动惯量。

3. 验证刚体转动的平行轴定理。

【实验原理】1. 弹簧的扭转常数及刚体的转动惯量图1 ZG-2转动惯量测定仪将待测物体在水平面内转过一定角度θ后,在弹簧恢复力矩的作用下,物体就开始绕垂直轴作往返扭转运动。

忽略轴承的摩擦阻力矩,根据虎克定律,弹簧受扭转而产生的恢复力矩M 与所转过的角度θ成正比,即θK M -=(1)式中K 为弹簧的扭转常数。

根据转动定律βI M =式中I 为物体绕转轴的转动惯量,β为角加速度,由此可得θβIK -= (2)令ω2=IK,由(2)式得 -=-==θθβI Kdtd 22ω2θ上述微分方程表示转动惯量仪运动具有角谐振动的特性,即角加速度β与角位移θ成正比,并且方向相反。

此微分方程的解为:)cos(ϕωθ+=t A式中θ为角位移,A为谐振动的角振幅, ϕ为初相位角,ω为圆频率。

此谐振动的周期为KI T πωπ22==则 224T I K π= (3)根据(3)式,只要测得转动惯量仪的摆动周期T ,在I 和K 中任何一个量已知时就可计算出另一个量。

轴用量规形式

轴用量规是一种用于测量轴类零件尺寸和几何误差的量具,其形式可以根据不同的需求进行选择。

以下是几种常见的轴用量规形式:

1. 杆式量规:杆式量规由一段直杆组成,通过测量轴类零件的外径或内径来检验其尺寸是否符合要求。

这种量规结构简单,使用方便,但精度较低。

2. 套筒式量规:套筒式量规由一系列不同规格的套筒组成,通过测量轴类零件的长度和直径来检验其几何误差和跳动量。

这种量规精度较高,适用于高精度的测量和检验。

3. 针式量规:针式量规由一个可调节的指针和一个固定座组成,通过测量轴类零件的锥度和角度来检验其几何误差。

这种量规适用于测量具有锥度或角度的轴类零件。

4. 内测量规:内测量规是一种专门用于测量轴类零件内径的量具,其形式有多种,如卡板式、杠杆式等。

这种量规精度较高,适用于高精度的内径测量和检验。

在实际应用中,根据不同的测量需求和精度要求,可以选择合适的轴用量规形式进行测量和检验。

轴承测量仪B系列跳动测量仪B系列跳动测量仪是用于成套轴承径向跳动、端面跳动测量的机械式测量仪器。

B002测量深沟球轴承的内外圈径向跳动及内圈端面的跳动;B02系列用于测量深沟球轴承、圆锥轴承内圈径向跳动及端面跳动;B01系列用于深沟球轴承外圈径跳及端面跳动的测量;B72系列用于测量圆锥滚子轴承内圈径跳及端跳;B71系列测量圆锥滚子轴承外圈径跳及端跳;B20系列用于圆柱滚子轴承的跳动测量。

B912B002B204 B023 主要技术参数单位:mmC系列轴承垂直度测量仪C系列轴承垂直度测量仪系比较法机械式轴承套圈轴心线对端面垂直度仪器。

出于习惯列入C系列的还有圆柱、圆锥滚子、端面圆跳动测量仪。

C924C443C923 C912 主要技术参数单位:mmD系列轴承直径测量仪D系列轴承直径测量仪为比较法机械式测量器,多用于不同类型轴承的套圈(垫圈)、滚动体直径及相关参数的测量。

其中D02、D01系列可分别测量球轴承内、外套圈沟径与圆度、沟位置、厚度变动量、端面对沟道的跳动等;D05系列用于测量钢球的直径与圆度;D41适于测量滚针轴承圈内径及深度;D34用于测量球面滚子的直径与圆度;D72、D71系列可分别测量圆锥滚子轴承内、外套圈滚道直径与圆度、厚度变动量、滚道表面素线对基准端面倾斜度误差等;D74系列用于测量圆锥滚子直径和圆度、角度及直线度;D80系列用于测量推力球轴承套圈沟径与圆度、径向跳动等;D90、D92、D9系列用于轴承内、外径与圆度、厚度变动量等的测量。

类似形状的机械零件生产单位亦可选用,以提高检测效率与质量。

D012C D051 D713AD923A D902/4 Y912D902Q D902d D012主要技术参数单位:mmG系列轴承宽度测量仪G系列轴承宽度测量仪系比较法机械式测量轴承套(垫)圈宽(高)度及平行度、滚动体的长度、直径等的系列仪器.G2系列用于测量圆柱子或圆锥滚子轴承内圈宽度及油沟深度;G41系列用于滚针轴承套圈的测量;G8系列用于推力轴承垫圈高度、平行度的测量;G9系列属于通用型轴承零件和成品宽度、平行度测量仪器.G203AG803AG411A G904A 主要技术参数单位:mmH 系列轴承套圈厚度变动量测量仪H 系列轴承套圈厚度变动量测量仪系机械式轴承套圈厚度变动量测量仪器。

转轴常用的测试工具

平板转轴常用的测试工具

转轴主要的测试工具有:扭力计、寿命测试仪、盐雾测试机

1.扭力计:测试转轴的爬坡力值、转动扭力值

扭力测试如下:

a.将治具安装在扭力计上;

b.将转轴固定在治具中;

c.左右均匀速转动;

d.正负数值分别表示正向及反向扭力。

判定标准:扭力值依据产品设计或图面要求

2.寿命测试仪:测试转轴的使用寿命,如转轴的使用次数、衰减率。

测试如下:

荷重:与面板重量相同

测试温度:25度±10度

相对湿度:25~85%RH

摆动频率:4~8循环/分

测试范围:10~120度

夹持位置:(依产品型号确认要求)

循环数:20000

判定标准:扭力衰退小于等于15%

转轴行业笔记本转轴的龚寿命测试规范,一般要求都是20000次以内扭力衰减不超过初使扭力(第一次测试的扭力值)的15%以内。

比如初使扭力为10KG-CM,那么20000次以后扭力不能小于10*0。

85=8。

5KG-CM。

到于是否真实,可以从三方面来验证:

1,用一台扭力计,分别在第一次和20000次各测一次;

2,转轴厂家都有寿命测试仪,用这个看着测试,,时间约是48小时;

3,自己找一台测好扭力的产品装整机,记住初使扭力,20000次以后再测一次。

)

3.盐雾测试机:检测转轴表面处理效果

a.调溶液,把5%的盐与95%的水搞拌抣匀;

b.将测试转轴放置在设备中;

c.将测试机温度调整35度±2度下8小时

判定标准:物件表面无起泡、生锈等变化。