地下厂房岩锚梁爆破试验技术交底..PPT课件

- 格式:pptx

- 大小:1.08 MB

- 文档页数:23

厂房Ⅳ层岩锚梁爆破试验技术措施1 概述1.1 试验目的及依据岩锚吊车梁是地下厂房开挖施工中难度最大、质量要求最高的重要部位,岩台成型好坏将直接影响到厂房吊车能否安全运行,地下厂房第Ⅰ层开挖已经结束,厂房第Ⅱ层中部预裂已完成,拉槽开挖即将开始,为了保证岩壁吊车梁岩台开挖成型质量,我部拟通过爆破试验选取最佳钻爆参数,为岩壁吊车梁岩台开挖提供施工依据。

通过模拟岩台开挖试验,验证岩台开挖施工工艺和获取合理的钻爆参数以指导生产。

①获取岩锚梁岩台开挖的施工工艺;②通过模拟岩台开挖熟悉施工工艺、锻炼作业人员操作技能;③选择合理钻孔和爆破参数;④理顺岩锚梁开挖阶段的施工管理程序。

⑤针对试验过程中出现的问题,对存在的问题提前在试验阶段找出相应的解决办法。

1.2 试验依据①《爆破安全规程》(GB6722-2003);②《水工建筑物地下开挖工程施工技术规范》(DL/T5099-1999);③《地下厂房岩壁吊车梁施工技术要求》《永久建筑物工程地下洞室群开挖与支护施工技术要求》,在爆破作业时各部位的安全质点振动速度要求,在施工过程中按下表进行控制。

质点安全震动速度表单位:cm/s1.3 试验预期效果①岩壁不允许欠挖,严格控制超挖,超挖不大于15cm,斜面与水平面的夹角与设计值局部偏差控制在±2°以内。

②光爆孔残留炮孔痕迹应在开挖轮廓面上均匀分布,Ⅱ、Ⅲ类围岩残孔率大于90%,Ⅳ类围岩残孔率70~80%。

③相邻两孔间岩面平整,孔壁无明显爆震裂隙,无欠挖。

今后岩台正式开挖时,欠挖处理采用手工操作成型,不允许爆破。

1.4 试验地点试验区初步选择在主厂纵0+340~0+360段上游侧保护层(具体部位根据实际情况现场确定),高程在EL620.7~EL613.0m间。

试验段在中部拉槽位置完全模拟岩锚梁岩台开挖,即开挖分层及开挖方式完全相同,岩台高程在EL619.2~EL617.03m,岩台宽1m。

1.5 参加单位业主:华能糯扎渡水电工程筹建处监理部:长江设计院糯扎渡水电站工程监理部:监测单位:中国水利水电第十四工程局科研研究设计院糯扎渡项目部施工单位:中国水利水电第十四工程局糯扎渡分局。

一、交底目的为确保本次岩石爆破施工安全,保障施工人员及周围环境的安全,特进行本次安全技术交底。

二、交底对象本次交底对象为全体参与岩石爆破施工的施工人员、管理人员及监理人员。

三、交底时间[具体时间]四、交底内容1. 爆破工程设计及审批(1)爆破工程设计必须符合国家相关法律法规和行业标准,由具备相应资质的设计单位进行编制。

(2)爆破工程设计需经爆破工作领导人或主管部门批准后方可实施。

2. 爆破施工安全管理(1)爆破人员必须持证上岗,方可从事爆破作业。

(2)安全员需全程监督民爆物品的领用、使用、退库全过程,杜绝民爆物品被盗、流失或因药量控制不当发生安全事故。

(3)爆破施工必须由爆破负责人统一指挥,由爆破员、安全员按爆破设计规定进行操作,警戒人员负责警戒,其他人员有秩序的进行撤离。

3. 爆破器材管理(1)爆破器材的接收、储存、运输、使用、退库等环节,必须严格按照相关规定执行。

(2)爆破器材应存放于专用仓库,仓库应符合消防安全要求,并有专人看管。

(3)爆破器材的搬运、装卸、堆放等环节,应轻拿轻放,避免碰撞、摔落、摩擦等引发事故。

4. 爆破作业现场安全措施(1)爆破作业现场应设置警戒区域,并悬挂警示标志,禁止无关人员进入。

(2)爆破作业现场应设置警戒线,警戒线外设立安全防护措施,确保人员安全。

(3)爆破作业现场应设置安全通道,通道应保持畅通,便于人员疏散。

5. 爆破作业操作规范(1)炮眼布置应符合设计要求,确保爆破效果。

(2)装药、堵塞、连线等操作,应严格按照操作规程进行。

(3)爆破作业前,应进行安全检查,确保现场安全。

6. 爆破作业现场应急处置(1)发生事故时,应立即启动应急预案,迅速组织救援。

(2)对事故现场进行隔离,防止事故扩大。

(3)对事故原因进行调查分析,采取有效措施防止类似事故再次发生。

五、交底要求1. 施工人员应认真学习本次安全技术交底内容,确保掌握爆破施工安全操作规程。

2. 施工单位应加强对爆破作业现场的安全管理,确保施工安全。

地下厂房岩锚梁开挖爆破技术水利水电工程建设中常会大量遇到地下洞室工程施工,地下厂房及相关洞室的规模也越来越大,在其建基面开挖过程中,为控制爆破,通常采用预留一定厚度保护层的开挖方式或采用孔底柔性垫层爆破等。

由于我国建设发展的需要,特别是水电能源的开发,使得大型和超大型地下工程规模已成为发展的主要方向,伴随着厂房装机容量的增大,地下厂房及相关洞室的规模也越来越大,以大跨度、高边墙、多交叉以及结构复杂为特征,其中岩锚梁爆破施工是开挖爆破的难点和重点。

1.工程概况此水电站位于某江的峡谷之中,其枢纽由拦河大坝、泄洪建筑物、引水发电建筑物、地下发电厂房等组成,总装机容量12 600 MW。

地下厂区位于坝肩上游山体内,水平埋深300 m~450 m,垂直埋深340 m~480 m,主厂房设计开挖尺寸为:439.7 m×28.4 m(31.9 m)×77.1 m(长×宽×高),轴线方向为N24°W,与厂房区最大主应力σ1方向成36°~46°夹角,与厂房区主要发育的NE向错动带成55°~76°夹角,与NWW~EW向裂隙亦有40°~75°夹角。

出露的岩体主要为P2β6层斑状玄武岩,岩体一般新鲜坚硬,硬脆性明显,细微隐性节理发育,围岩类别为Ⅱ类,Ⅲ类,Ⅳ类,以Ⅲ类为主。

总体上看,厂房轴线与最大主应力方向夹角较小,与主要结构面夹角较大,有利于围岩稳定。

但是,由于厂房纵向延伸较长,地质情况复杂,需要选择具有代表性的部位进行岩锚梁岩台开挖模拟试验,最终确定适合不同地質条件的钻爆参数。

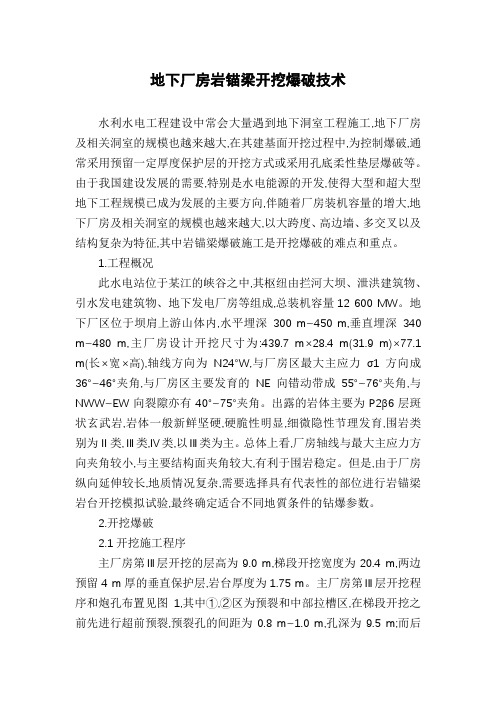

2.开挖爆破2.1开挖施工程序主厂房第Ⅲ层开挖的层高为9.0 m,梯段开挖宽度为20.4 m,两边预留4 m厚的垂直保护层,岩台厚度为1.75 m。

主厂房第Ⅲ层开挖程序和炮孔布置见图1,其中①,②区为预裂和中部拉槽区,在梯段开挖之前先进行超前预裂,预裂孔的间距为0.8 m~1.0 m,孔深为9.5 m;而后分两层进行中部抽槽,每层台阶高度均为4.5 m,炮孔间排距2.3 m×2.0 m,单耗为0.4 kg/m3~0.50 kg/m3;③,④,⑤区的保护层厚度为4 m,由上至下分3层开挖,每层台阶高度均为3.0 m,采用浅孔、短进尺多循环的光面爆破方式开挖;⑥区岩台部位的竖向光爆孔、辅助孔超前造孔(与③区保护层Ⅰ同时造孔),待保护层全部开挖后进行岩台斜面光爆孔造孔,并对岩台下拐点进行锚喷加固,最后,岩锚梁岩台直墙面与斜面双面一次光爆成型。

地下厂房岩锚梁岩台开挖精细化爆破施工摘要:岩锚梁是岩锚吊车梁的简称。

钢筋混凝土梁牢固地锚固在双面光爆后预留的岩台之上,灌浆一定深度的长锚杆,形成普通吊车梁,为洞室下部的开挖、机电安装和混凝土浇筑提供了方便,加快了施工进度,降低了工程成本。

关键词:岩锚梁;光面(预裂)爆破;爆破效果;有害效应控制为完成某水电站地下厂房岩锚梁岩台阶开挖,根据开挖岩石的性质,采用分层分段开挖方案,如施工预应力爆破、中间阶段爆破、保护层开挖爆破和岩石台阶边界光面爆破取得了良好的爆破效果,降低了超压和欠挖,对类似工程具有一定的参考价值。

一、开挖设计技术的要求1.主厂房侧壁整体开挖的开挖要求。

(1)垂直侧壁不得欠挖,爆破后实测松动范围小于20厘米。

(2)为保证开挖岩壁的稳定性和完整性,两个相邻炮孔之间岩面的平整度应小于10厘米。

(3)相邻炮孔夹角的偏差不得大于10,允许的孔深度误差应在5厘米内控制。

2.岩锚梁墙体开挖要求、墙体质量及实际开挖剖面应符合设计要求。

岩锚梁墙不得欠挖,超挖控制在10cm以内。

桥台边坡两角围岩开挖后,应保持良好的围岩外形尺寸和完整性,凿除岩壁边坡,清除爆破产生的松动岩石。

水平面与边坡夹角略小于设计值,小于3°,控制爆破震动和爆破深度围岩爆破影响测量值小于20cm时,进行钻孔爆破,岩锚梁保护层岩体应分段分层开挖,岩锚梁上下侧墙段采用光面爆破开挖,孔径不大于50mm。

岩锚梁边坡开挖前,对岩锚梁边坡底边岩体进行预应力处理,然后进行光面爆破,确保边坡开挖的平整度和岩体的完整性。

岩锚梁斜岩平台以上部分采用斜孔光面爆破或其他可靠方法开挖,孔径不大于50mm,严格控制岩锚梁的开挖和爆破,爆破不得破坏岩锚梁处围岩的完整性,防止爆破裂缝。

岩石锚梁光面爆破半孔率:全岩大于90%,岩石相对完整性小于60%,岩石相对破碎度为30%,表面基本平整,无明显裂缝。

二、岩锚梁开挖的施工1.施工程序。

岩锚梁开挖程序为:中沟排水→ 保护层与光面爆破→ Ⅲ-1层中沟预裂→ Ⅲ1层中沟开挖→ 爆破孔预钻岩石路基4区垂直光滑,辅助爆破孔光滑(带PVC套管保护)→ 1区保护层开挖→ Ⅲ2层中间沟槽开挖→ 2区和3区保护层开挖→ 岩石路基边坡成孔→ 4区开挖和梁保护层开挖岩锚分为四个区。

爆破工程安全技术交底一、背景介绍爆破工程是指通过使用爆炸物或者其他爆破装置来实现岩石破碎、土方挖掘、地下工程施工等目的的一种工程方法。

爆破工程的安全性对于工程的顺利进行以及人员的安全至关重要。

为了确保爆破工程的安全性,必须进行详细的安全技术交底,使参预施工的人员了解爆破工程的相关知识和操作规程,提高工作人员的安全意识和技能水平。

二、安全技术交底的目的1. 提高工作人员的安全意识:通过安全技术交底,使工作人员充分认识到爆破工程的危(wei)险性,增强安全意识,做到安全第一。

2. 掌握爆破工程的基本知识:交底内容包括爆破工程的基本原理、爆破装置的种类和使用方法、爆破作业流程等,使工作人员掌握相关知识。

3. 熟悉爆破工程的操作规程:交底内容包括爆破工程的操作规程、安全措施、应急预案等,使工作人员了解操作规程,确保施工过程中的安全。

三、安全技术交底的内容1. 爆破工程的基本原理:交底内容应包括爆破工程的基本原理,如爆炸物的燃烧特性、爆炸波的传播规律等,使工作人员了解爆破的基本原理。

2. 爆破装置的种类和使用方法:交底内容应包括不同类型的爆破装置的种类和使用方法,如起爆器、导爆索等,使工作人员了解不同装置的使用场景和操作方法。

3. 爆破作业流程:交底内容应包括爆破作业的流程,如前期准备、爆破设计、装药、起爆等,使工作人员了解整个爆破作业的流程和各个环节的注意事项。

4. 安全措施:交底内容应包括爆破作业中的安全措施,如施工区域的封闭、人员疏散、防护措施等,使工作人员了解在爆破作业中应采取的安全措施。

5. 应急预案:交底内容应包括爆破作业中的应急预案,如发生事故时的应急处理措施、报警方式等,使工作人员了解在紧急情况下应该如何应对。

四、安全技术交底的方式1. 书面交底:可以通过编写安全技术交底手册或者安全技术交底告示等方式进行书面交底,确保交底内容的准确传达。

2. 现场交底:可以通过召开安全技术交底会议或者现场指导等方式进行现场交底,使工作人员能够直接参观爆破作业现场,了解实际操作情况。

地下厂房吊顶岩锚梁爆破震动测试措施1 前言糯扎渡水电站地下引水发电系统工程,由于开工时间比招标文件规定时间推迟,加之前期受施工通道的影响,目前主厂房开挖支护施工进度比投标工期滞后2个月,吊顶岩壁梁一期砼浇筑预计滞后 1.5个月。

根据投标进度计划,厂房吊顶岩壁梁一期砼浇筑应在2007年11月30日完成,厂房Ⅲ层开挖在2007年11月1日开挖;实际进度是:厂房吊顶岩壁梁一期砼浇筑于2007年11月30日开始浇筑,预计2008年1月中旬结束,厂房Ⅲ层开挖受吊顶岩锚梁混凝土浇筑的影响尚未开始。

主厂房施工是整个电站施工的关键线路,工期压力非常大,为确保主厂房开挖按合同目标完成,必须立即启动厂房Ⅲ层开挖。

由于厂房吊顶岩锚梁还未达到28天龄期,对厂房Ⅲ层开挖爆破振动控制要求非常严格,爆破单响药量需按混凝土龄期强度的允许质点振动速度确定,因此,厂房Ⅲ层开挖初期必须根据初拟爆破参数,对吊顶岩锚梁混凝土进行爆破震动测试,并确定质点振动速度经验公式中的相关系数,以准确计算控制爆破单响药量。

2 工程概况糯扎渡电站地下厂房长418m,下部宽29m,顶宽31m,高81.6m,共分为Ⅹ层开挖。

吊顶岩锚梁位于Ⅱ层EL627.95~EL629.5高程,距Ⅲ层开挖顶面高度为 2.9m。

厂房上、下游吊顶岩锚梁混凝土浇筑截止2007年12月23日至厂纵0+235桩号。

3 爆破振动测试3.1 测试目的和内容1、测试目的通过爆破振动测试取得相关检测数据,分析出厂房Ⅲ层开挖爆破震动衰减规律,为厂房Ⅲ层开挖及至后期厂房各层开挖、相临洞室开挖爆破设计提供科学依据,以达到对吊顶岩锚梁安全爆破振动的控制,确保被保护建筑物的安全。

2、试验内容本次测试预期确定下列3项内容:(1)只考虑测点与爆破中心的直线距离、振速及装药量的关系,可以根据检测数据和萨道夫斯基的经验公式,回归分析出完整基岩内的爆破振动衰减规律:ααρK R Q K V =⎪⎪⎭⎫ ⎝⎛=3 cm/s (公式1) 式中:K ——与地质、爆破方法等因素有关的系数:α——为与地质条件有关的地震波衰减系数:Q ——为与振速V 值相对应的最大一段起爆药量,kg ;R ——为测点与爆心的直线距离,m ;ρ——为比例药量,R Q 3=ρ (2)考虑测点与爆破中心的水平距离、高程差与振速及装药量的关系,可以根据检测数据和《水工建筑物岩石基础开挖工程施工技术规范》的经验公式,回归分析出高差影响的经验公式:βα⎪⎪⎭⎫ ⎝⎛⎪⎪⎭⎫ ⎝⎛=H Q D Q K V 33 cm/s (公式2) 式中:D ——为爆心与测点之间的水平距离,m ;H ——为爆心与测点之间的高程差,m ;β——为高程影响系数;其余符号的意义同前。