第六章 精馏系统

- 格式:doc

- 大小:81.50 KB

- 文档页数:10

1.对工艺流程的理解1.全回流:在全回流操作下.精馏段操作线截距,斜率与对角线重合,,全塔无精馏段、提馏段之分,此时操作线距平衡曲线最远,气液两相间传质推动力最大,因此所需理论板数最少。

全回流的意义:开始一段时间,回流的部分因没达到平衡,物料没有分开,全回流使塔内填料浸润,形成最佳汽液交换条件,尽快达到平衡,降低不合格产品导出;实验研究如:测定板效率、填料塔性能测定等。

2.工艺流程为:来自脱丙烷塔的釜液,压力为0.78MPa,温度为65℃(由TI-1指示),经进料手操阀V1和进料流量控制FIC-1,从脱丁烷塔(DA-405)的第21块塔板进入(全塔共有40块板)。

在本塔提馏段第32块塔板处设有灵敏板温度检测及塔温调节器TIC-3(主调节器)与塔釜加热蒸汽流量调节器FIC-3(副调节器)构成的串级控制3.对自动控制的理解吸收解吸单元复杂控制回路主要是串级回路的使用,在吸收塔、解吸塔和产品罐中都使用了液位与流量串级回路。

串级回路:是在简单调节系统基础上发展起来的。

在结构上,串级回路调节系统有两个闭合回路。

主、副调节器串联,主调节器的输出为副调节器的给定值,系统通过副调节器的输出操纵调节阀动作,实现对主参数的定值调节。

所以在串级回路调节系统中,主回路是定值调节系统,副回路是随动系统。

分程控制:就是由一只调节器的输出信号控制两只或更多的调节阀,每只调节阀在调节器的输出信号的某段范围中工作。

精馏系统的难度可谓是大大提高,它的工艺流程更为复杂(包括进料过程,再沸器的投入使用,建立回流,出产品)需注意参数(温度,塔顶温度,塔底温度,灵敏板温度,塔顶压力,塔釜液位,回流罐液位)更多更难控制。

为了更好的进行实验,在操作前需先对照流程图与工艺过程有大致了解,在弄清步骤之后,便开始开车。

因为对图形的不熟悉和图形过于复杂,对整个流程步骤难以控制,且由于各流量,阀门开度不合适以及未及时调整,使得部分参数偏离目标值。

注意当塔釜AI-2不合格且LIC-1>80%,应及时开阀门V24排放,否则会报警,同理也需要注意回流罐的液位。

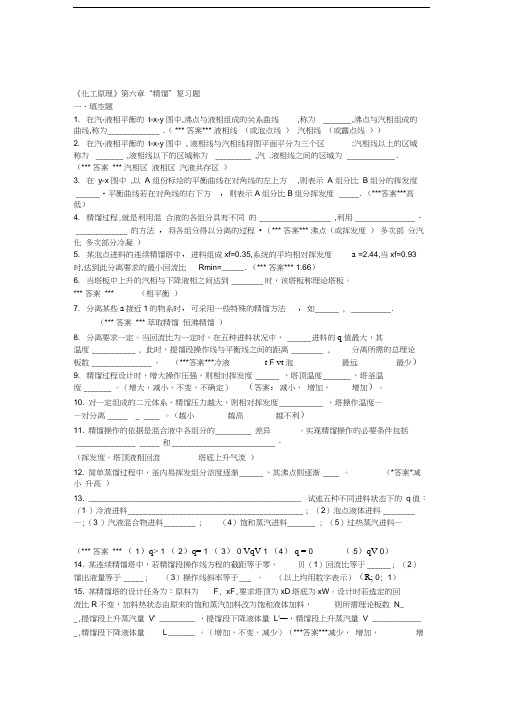

《化工原理》第六章“精馏”复习题一、填空题1. 在汽-液相平衡的t-x-y 图中,沸点与液相组成的关系曲线,称为 _______ ,沸点与汽相组成的曲线,称为_____________ .( *** 答案*** 液相线(或泡点线)汽相线(或露点线))2. 在汽-液相平衡的t-x-y 图中, 液相线与汽相线将图平面平分为三个区:汽相线以上的区域称为_______ ,液相线以下的区域称为 _________ ,汽.液相线之间的区域为____________ .(*** 答案*** 汽相区液相区汽液共存区)3. 在y-x 图中,以A 组份标绘的平衡曲线在对角线的左上方,则表示A 组分比B 组分的挥发度______ •平衡曲线若在对角线的右下方,则表示A组分比B组分挥发度_____ .(***答案***高低)4. 精馏过程,就是利用混合液的各组分具有不同的__________________ ,利用_______________ 、_____________ 的方法,将各组分得以分离的过程• (*** 答案*** 沸点(或挥发度)多次部分汽化多次部分冷凝)5. 某泡点进料的连续精馏塔中,进料组成xf=0.35,系统的平均相对挥发度 a =2.44,当xf=0.93时,达到此分离要求的最小回流比Rmin=_____ . (*** 答案*** 1.66)6. 当塔板中上升的汽相与下降液相之间达到________ 时,该塔板称理论塔板。

*** 答案*** (相平衡)7. 分离某些a接近1的物系时,可采用一些特殊的精馏方法,如______ , __________ .(*** 答案*** 萃取精馏恒沸精馏)8. 分离要求一定。

当回流比为一定时,在五种进料状况中, ______ 进料的q值最大,其温度___________ , 此时,提馏段操作线与平衡线之间的距离________ , 分离所需的总理论板数_______________ 。

第六章一、填空1 精馏是利用和的原理完成的。

2 精馏操作的依据是。

精馏操作得以实现的必要条件包括和。

3 某连续精馏塔中,若精馏段操作线方程的截距等于零,则精馏段操作线斜率等;提馏段操作线斜率等于;回流比等于;馏出液等于;回流液量等于。

4 某二元理想物系的相对挥发度为2.5,全回流操作时,已知塔内某块理论板的气相组成为0.625,则下层的气相组成为。

5 连续精馏操作时,操作压力越大,对分离越;若进料的气液比为1:4(摩尔)时,q= 。

6 总压为99.7KPa,100℃时笨与甲苯的饱和蒸汽压分别为179.18 KPa和74.53 KPa,平衡时笨的液相组成为,甲苯的气相组成为。

笨与甲苯的相对挥发度为。

7 已知某精馏塔的进料组成为0.34(摩尔分数),回流比为2.5,进料为饱和液体,且知D/F为0.4,提馏段操作线方程截距为0.则馏出液x D为,釜残液x W为,精馏段操作线方程截距为,提馏段操作线方程的斜率为。

二、判断1 在精馏塔内任意1块理论板,其气相露点温度大于液相的泡点温度。

()2 当分离要求和回流比一定时,进料的q值越大,所需的理论板数越多。

()3 若以过热蒸汽状态进料时,q线方程斜率>0。

()4 精馏段操作线方程为y=0.65x+0.4,这是可能的。

()5 在馏出率相同的条件下,简单蒸馏所得到的流出物的浓度组成低于平衡蒸馏。

()三选择1 精馏分离某二元混合物,规定分离要求为x D 、x W。

如进料分别为x F1、x F2时,其相应的最小回流比分别为R min1、R min2。

当x F1 > x F2时,则()A R min1 < R min2B R min1 = R min2C R min1 > R min2D R min的大小无法确定2 某二元混合物,其中A为易挥发组分。

液相组成x A =0.5时泡点为t1,与之相平衡的气相组成y A=0.75时,相应的露点为t2,则()A t1 = t2B t1 < t2C t1 > t2D 不能判定3 流率为800kmol/h、组成为0.4的二元理想溶液精馏分离,要求塔顶产品组成达到0.7,塔底残液组成不超过0.1,泡点进料,回流比为2.5.要使塔顶采出量达到500 kmol/h,应采取措施()A增加塔板数 B 加大回流比 C 改变进料热状况 D 增加进料量四计算1 某连续精馏操作分离二元混合溶液,已知精馏段操作线方程为:y=0.80x+0.16,提馏段操作线方程为:y=1.40x—0.02 若进料时,原料为气液相各占一半的混合态,求塔顶及塔底产品产率及回流比。

第六章精馏工段6.1精馏岗位操作规程6.1.1甲醇精馏系统的任务合成单元生产的粗甲醇中含有水、硫回收、烷烃、高级醇以及溶解气等杂质,需要经过精制才能作为精甲醇产品出售。

本岗位的任务就是通过精馏脱除粗甲醇中的硫回收、烷烃、羰基化合物等轻组分和水份、乙醇及其它高级醇等重组分,生产出符合美国联邦AA级或GB338-2004优等品标准的精甲醇,分别送中间罐区精甲醇贮槽V2302A/B,经分析合格后送往成晶罐区进行灌装销售,同时副产杂醇油及预塔轻馏分,废水经废水泵送往废水处理工段。

本岗位位还承担着给净化工段输送补充精甲醇的任务。

6.1.2甲醇精馏系统理论知识化工生产中常需要进行液体混合物的分离以达到提纯或回收有用组分的目的。

互溶液体混合物的分离有多种方法,蒸馏及精馏是其中最常用的一种。

简单蒸馏和平衡蒸馏只能达到组分的部分增浓,而精馏可以根据两组分的挥发度的差异实现高纯度的分离。

精馏是将由挥发度不同的组分组成的混合液,在精增塔内通过同时而且多次进行部分汽化和部分冷凝,使其分离成几乎纯态组分的过程。

在精馏过程中,混合料液由塔的中部某适当位置连续加入,塔顶设有冷凝器,将塔顶蒸汽冷凝为液体,冷凝液的一部分返回塔顶,进行回流,其余作为塔顶产品连续排出,塔底部装有再沸器以加热液体产生蒸汽,蒸汽沿塔上升,与下降的液体在塔板或填料上进行充分的逆流接触并进行热量交换和物质传递,塔底连续排出部分液体作为塔底产品。

在加料位置以上,上升蒸汽中所含的重组分向液相传递,而回流液中的轻级分向汽相传递。

如此反复进行,使上升蒸汽中轻组分的浓度逐渐升高。

只要有足够的相际接触面和足够的液体回流量,到达塔顶的蒸汽将成为高纯度的轻组分。

塔的上半部完成了上升蒸汽的精制,即除去了其中的重组分,因而称为精馏段。

在加料位置以下,下降液体中轻组分向汽相传递,上升蒸汽中的重组分向液相传递。

这样只要两相接触面和上升蒸汽量足够,到达塔底的液体中所含的轻组分可降至很低。

第6章精馏塔控制系统6.1 概述精馏是化工、石油化工、炼油生产过程中应用极为广泛的传质传热过程。

精馏的目的是利用混合液中各组分具有不同挥发度,将各组分分离并达到规定的纯度要求。

精馏过程的实质是利用混合物中各组分具有不同的挥发度,即同一温度下各组分的蒸汽分压不同,使液相中轻组分转移到气相,气相中的重组分转移到液相,实现组分的分离。

轻组分的转移提供能量;冷凝器将塔顶来的上升蒸汽冷凝为液相,并提供精馏所需的回流。

精馏过程是一个复杂的传质传热过程。

表现为:过程变量多,被控变量多,可操纵的变量也多;过程动态和机理复杂。

因此,熟悉工艺过程和内在特性,对控制系统的设计十分重要。

6.1.1 精馏塔的控制要求精馏塔的控制目标是:在保证产品质量合格的前提下,使塔的回收率最高、能耗最低,即使总收益最大,成本最小。

精馏过程是在一定约束条件下进行的。

因此,精馏塔的控制要求可从质量指标、产品产量、能量消耗和约束条件四方面考虑。

1.质量指标精馏塔的质量指标是指塔顶或塔底产品的纯度。

通常,满足一端的产品质量,即塔顶或塔底产品之一达到规定纯度,而另一端产品的纯度维持在规定范围内。

所谓产品的纯度,就二元精馏来说,其质量指标是指塔顶产品中轻组分含量和塔底产品中重组分含量。

对于多元精馏而言,则以关键组分的含量来表示。

关键组分是指对产品质量影响较大的组分,塔顶产品的关键组分是易挥发的,称为轻关键组分;塔底产品的关键组分是不易挥发的,称为重关键组分。

产品组分含量并非越纯越好,原因是,纯度越高,对控制系统的偏离度要求就越高,操作成本的提高和产品的价格并不成比例增加,因此纯度要求应与使图6.1-1 精馏塔示意图用要求适应。

2.物料平衡控制进出物料平衡,即塔顶、塔底采出量应和进料量相平衡,维持塔的正常平稳操作,以及上下工序的协调工作。

物料平衡的控制是以冷凝罐(回流罐)与塔釜液位一定(介于规定的上、下限之间)为目标的。

3.能量平衡和经济平衡性指标要保证精馏塔产品质量、产品产量的同时,考虑降低能量的消耗,使能量平衡,实现较好的经济性。

精馏系统一、工艺流程简介脱丁烷塔是大型乙烯装置中的一部分。

本塔将来自脱丙烷塔釜的烃类混合物(主要有C4、C5、C6、C7等),根据其相对挥发度的不同,在精馏塔内分离为塔顶C4馏分,含少量C5馏分,塔釜主要为裂解汽油,即C5以上组分的其他馏分。

来自脱丙烷塔的釜液,压力为0.78MPa,温度为65℃(由TI-1指示),经进料手操阀V01和进料流量控制FIC-1,从脱丁烷塔(DA-405)的第21块塔板进入(全塔共有40块板)。

在本塔提馏段第32块塔板处设有灵敏板温度检测及塔温调节器TIC-3(主调节器)与塔釜加热蒸汽流量调节器FIC-3(副调节器)构成的串级控制。

塔釜液位由LIC-1控制。

塔釜液一部分经LIC-1调节阀作为产品采出,采出流量由FI-4指示,一部分经再沸器(EA-405A/B)的管程汽化为蒸汽返回塔底,使轻组分上升。

再沸器采用低压蒸汽加热,釜温由TI-4指示。

设置两台再沸器的目的是釜液可能含烯烃,容易聚合堵管。

万一发生此种情况,便于切换。

再沸器A的加热蒸汽来自FIC-3所控制的0.35MPa低压蒸汽,通过入口阀V03进入壳程,凝液由阀V04排放。

再沸器B的加热蒸汽亦来自FIC-3所控制的0.35MPa低压蒸汽,入口阀为V08,排凝阀为V09。

塔釜设排放手操阀V24,当塔釜液位超高但不合格不允许采出时排放用(排放液回收)。

塔顶和塔底分别设有取压阀V06和V07,引压至差压指示仪PDI-3,及时反映本塔的阻力降。

此外塔顶设压力调节器PRC-2,塔底设压力指示仪PI-4,也能反映塔压降。

塔顶的上升蒸汽出口温度由TI-2指示,经塔顶冷凝器(EA-406)全部冷凝成液体,冷凝液靠位差流入立式回流罐(FA-405)。

冷凝器以冷却水为冷剂,冷却水流量由FI-6指示,受控于PRC-2的调节阀,进入EA-406的壳程,经阀V23排出。

回流罐液位由LIC-2控制。

其中一部分液体经阀V13进入主回流泵GA405A,电机开关为G5A。

第六章精馏系统一、工艺流程简介脱丁烷塔是大型乙烯装置中的一部分。

本塔将来自脱丙烷塔釜的烃类混合物(主要有C4、C5、C6、C7等),根据其相对挥发度的不同,在精馏塔内分离为塔顶C4馏分,含少量C5馏分,塔釜主要为裂解汽油,即C5以上组分的其他馏分。

因此本塔相当于二元精馏。

工艺流程为:来自脱丙烷塔的釜液,压力为0.78MPa, 温度为65℃(由TI-1指示),经进料手操阀V1和进料流量控制FIC-1,从脱丁烷塔(DA-405)的第21块塔板进入(全塔共有40块板)。

在本塔提馏段第32块塔板处设有灵敏板温度检测及塔温调节器TIC-3(主调节器)与塔釜加热蒸汽流量调节器FIC-3(副调节器)构成的串级控制。

塔釜液位由LIC-1控制。

塔釜液一部分经LIC-1调节阀作为产品采出,采出流量由FI-4指示,一部分经再沸器(EA-405A/B)的管程汽化为蒸汽返回塔底,使轻组分上升。

再沸器采用低压蒸汽加热,釜温由TI-4指示。

设置两台再沸器的目的是釜液可能含烯烃,容易聚合堵管。

万一发生此种情况,便于切换。

再沸器A的加热蒸汽来自FIC-3所控制的0.35MPa 低压蒸汽,通过入口阀V3进入壳程,凝液由阀V4排放。

再沸器B的加热蒸汽亦来自FIC-3所控制的0.35MPa低压蒸汽,入口阀为V8,排凝阀为V9。

塔釜设排放手操阀V24,当塔釜液位超高但不合格不允许采出时排放用(排放液回收)。

塔顶和塔底分别设有取压阀V6和V7,引压至差压指示仪PDI-3,及时反映本塔的阻力降。

此外塔顶设压力调节器PRC-2,塔底设压力指示仪PI-4,也能反映塔压降。

塔顶的上升蒸汽出口温度由TI-2指示,经塔顶冷凝器(EA-406)全部冷凝成液体,冷凝液靠位差流入立式回流罐(FA-405)。

冷凝器以冷却水为冷剂,冷却水流量由FI-6指示,受控于PRC-2的调节阀,进入EA-406的壳程,经阀V23排出。

回流罐液位由LIC-2控制。

其中一部分液体经阀V13进入主回流泵GA405A,电机开关为G5A。

泵出口阀为V12。

回流泵输出的物料通过流量调节器FIC-2的控制进入塔顶。

备用回流泵的入口阀为V15,出口阀为V14,泵电机开关是G5B。

另一部分作为产品经入口阀V16,用主泵GA-406A送下道工序处理。

主泵电机开关为G6A,出口阀为V17。

顶采备用泵GA-406B的入口阀为V18,电机开关为G6B,泵出口阀为V19。

顶采泵输出的物料由回流罐液位调节器LIC-2控制,以维持回流罐的液位。

回流罐底设排放手操阀V25,用于当液位超高但不合格不允许采出时排放用(排放液回收)。

手操阀VC4是C4充压阀。

系统开车时塔压低会导致进料的前段时间内入口部分因进料大量闪蒸而过冷,局部过冷会损坏塔设备。

进料前用C4充压可防止闪蒸。

二、流程图说明1.流程图画面详见图8-1。

图8-1 流程图画面2.流程图中各设备说明DA-405 脱丁烷塔GA-405A/B 回流泵FA-405 回流罐EA-405A/B 再沸器EA-406 冷凝器GA-406A/B 塔顶产品采出泵3.手操器V24 塔釜泄液阀V25 回流罐泄液阀VC4 C4充压阀4.开关及快开阀门V1 进料前阀V3 EA-405A入口阀V4 EA-405A出口阀V6、V7 压差阀V8 EA-405B入口阀V9 EA-405B出口阀V12 GA-405A出口阀V13 GA-405A入口阀V14 GA-405B 出口阀V15 GA-405B入口阀V16 GA-406A入口阀V17 GA-406A出口阀V18 GA-406B入口阀V19 GA-406B出口阀V23 冷却水出口阀N2 氮气置换GY 公用工程具备YB 仪表投用5.调节阀V2 进料调节阀V5 塔釜采出调节阀V11 再沸器蒸气调节阀V10 回流量调节阀V20 放火炬调节阀V21 塔顶采出调节阀V22 冷却水调节阀三、自控系统简介1.质量调节本精馏过程的质量调节采用以提馏段灵敏温度作为主参数,以再沸器加热蒸气的流量作为调节参数,这样就组成了一个由灵敏板温度和再沸器加热蒸汽流量的串级调节系统,以实现对塔的间接分离质量控制。

2.压力控制在正常的压力情况下,由塔顶冷凝器的冷却水量来调节压力(PRC-2)。

高于操作压力0.40 MPa(表压)时, 改用放空方法控制(PIC-01)。

此种控制称为超驰控制(或取代控制)。

3.液位调节塔釜液位由调节塔釜的产品采出量来维持恒定。

具有高低液位报警。

回流罐液位由调节塔顶产品送出量来维持恒定,设有高低液位报警。

LIC-1和LIC-2构成本塔物料平衡控制。

4.流量调节进料量和回流量都采用单回路的流量控制。

再沸器加热介质流量,由灵敏板温度调节和蒸气流量调节构成串级调节系统。

5.报警说明LIC-1 塔釜液位>80% (H)LIC-1 塔釜液位<30% (L)LIC-2 回流罐液位>80% (H)LIC-2 回流罐液位<30% (L)PIC-1 塔顶压力>0.4MPa (H)TIC-3 灵敏板温度<5.0℃(L)TIC-3 灵敏板温度>79℃(H)PDI-3 塔压差>0.1MPa (H)四、指示与控制仪表说明位号名称和量程正常值TI-1 进料温度(0~100℃) 65 ℃TI-6 回流温度(0~100℃) 38 ℃TI-4 塔釜温度(0~200℃) 121 ℃TI-2 塔顶温度(0~100℃) 46 ℃TI-7 冷却水入口温度(0~100℃) 30 ℃FH 放火炬流量(0~1000 kmol/h) 0.0 kmol/hPI-4 塔釜压力(0~1MPa) 0.42 MPaFI-4 塔釜采出流量(0~400 kmol/h) 130 kmol/hFI-5 塔顶采出流量(0~600 kmol/h) 240 kmol/hFI-6 冷却水流量(0~400 kmol/h) 1850 kmol/hFIC-1 进料量调节器(0~800 kmol/h) 370 kmol/hFIC-2 回流量调节器(0~800 kmol/h) 350 kmol/hLIC-1 塔釜液位调节器(0~100%) 55 %LIC-2 回流罐液位调节器(0~100%) 55 %PIC-1 塔压调节器(高压调节)(0~1MPa) 0.40 MPaPRC-2 塔压调节器(正常调节)(0~1MPa) 0.35 MPaTIC-3 灵敏板温度调节器(0~100℃) 78 ℃FIC-3 再沸器蒸气流量调节器(0~800 kmol/h) 264 kmol/hPI-5 蒸气压力(0~1MPa) 0.35 MPaTI-5 蒸气温度(0~200℃) 135 ℃AI-1 塔顶C5含量(0~1.0%) <0.5 %AI-2 塔釜C4含量(0~10.0%) <1.5 %TDI-8 塔温差>5 ℃PDI-3 塔压差0.07 MPa五、操作说明为了提高仿真训练的效率,仿真软件的时间常数设计得比真实系统小,因此运行节奏比真实系统快得多。

大型工业化精馏塔开车时温度,特别是组分的变化通常较慢,如果按真实系统设计时间常数,仿真训练时间将拉得很长。

本精馏塔的全部操作和控制都可在流程图画面G1中进行。

1.单塔冷态开车单塔冷态开车和多塔串联冷态开车在方法上的主要区别是:单塔开车时允许在进料达到一定的塔釜液位时暂停进料,以便有充分的时间调整塔的运行状态。

而多塔串联冷态开车时,各塔的进料往往是前塔的塔釜或塔顶的出料。

因此进料量仅允许适当减小,但不能停止,否则会干扰相关的塔,导致停车。

精馏塔开车前应当完成如下主要准备工作:管线及设备试压;拆除盲板;管线及设备氮气吹扫和氮气置换;检测及控制仪表检验与校零;公用工程投用;系统排放和脱水等。

本软件简化为以下①至④步操作。

①开车前的准备工作:将各阀门关闭。

各调节器置手动,且输出为零。

②开“N2”开关,表示氮气置换合格。

③开“G.Y.”开关,表示公用工程具备。

④开“Y.B.”开关,表示仪表投用。

⑤开C4充压阀VC4,待塔压PRC-2达0.31MPa 以上, 关VC4,防止进料闪蒸,使塔设备局部过冷(此步不完成,后续评分为零)。

⑥开冷凝器EA-406的冷却水出口阀V23。

⑦开差压阀V6和V7。

⑧开进料前阀V1。

手动操作FIC-1的输出约20%(进料量应大于100kmol/h),进料经过一段时间在提馏段各塔板流动和建立持液量的时间迟后,塔釜液位LIC-1上升。

由于进料压力达0.78 MPa,温度为65℃,所以进塔后部分闪蒸使塔压上升。

⑨通过手动PRC-2输出(即冷却水量),控制塔顶压力在0.35MPa 左右,投自动。

⑩当塔釜液位上升达60%左右,暂停进料。

开再沸器EA-405A的加热蒸汽入口阀V3和出口阀V4。

⑾手动开加热蒸汽量FIC-3的输出约20%,使塔釜物料温度上升直到沸腾。

塔釜温度低于约108℃的阶段为潜热段,此时塔顶温度上升较慢,回流罐液位也无明显上升。

⑿注意当塔釜温度高于108℃后,塔顶温度及回流罐液位明显上升。

说明塔釜物料开始沸腾。

为了防止回流罐抽空,当回流罐液位上升至10%左右,开GA405A泵的入口阀V13,启动泵G5A(GA405A),然后开泵出口阀V12。

手动FIC-2的输出大于50%,进行全回流。

回流量应大于300 kmol/h。

⒀调整塔温进行分离质量控制。

此时塔灵敏板温度TIC-3大约为69~72℃左右。

缓慢调整塔釜加热量FIC-3,以每分钟0.5℃提升TIC-3直到78℃(实际需数小时)。

缓慢提升温度的目的是使物料在各塔板上充分进行汽液平衡,将轻组分向塔顶升华,将重组分向塔釜沉降。

当TIC-3的给定值升至78℃时,将灵敏板温度控制TIC-3投自动(主调节器),将FIC-3投自动(副调节器),然后两调节器投串级。

同时观察塔顶C5含量 AI-1和塔底C4含量AI-2,应当趋于合格。

同时注意确保塔釜液位LIC-1和回流罐液位 LIC-2不超限(当塔顶AI-1不合格且LIC-2大于80%,应及时开阀门V25排放。

同理,当塔釜AI-2不合格且LIC-1大于80%,应及时开阀门V24排放)。

⒁此刻塔顶及塔釜液位通常尚未达到50%,重开进料前阀V1,手动操作FIC-1的输出。

可逐渐提升进料量,由于塔压及塔温都处于自动控制状态,塔釜加热量和塔顶冷却量会随进料增加而自动跟踪提升。

最终进料流量达到370 kmol/h时将 FIC-1投自动。

⒂手动FIC-2的输出将回流量提升至350 kmol/h左右,投自动。

⒃塔顶采出:提升进料量的同时,应监视回流罐液位。

当塔顶C5含量AI-1低于0.5% 且LIC-2达到50%左右时,先开V16阀,开泵G6A(GA406A),再开泵出口阀V17。