筛板塔全塔效率的测定

- 格式:doc

- 大小:1.00 MB

- 文档页数:4

实验报告课程名称: 过程工程原理实验(乙) 指导老师: 成绩:___________ _____ 实验名称: 筛板塔精馏操作及效率测定 同组学生姓名: 实验类型: 传质实验一、实验目的和要求(必填) 二、实验内容和原理(必填) 三、实验材料与试剂(必填) 四、实验器材与仪器(必填) 五、操作方法和实验步骤(必填) 六、实验数据记录和处理 七、实验结果与分析(必填) 八、讨论、心得一.实验目的1.了解板式塔的结构和流程,并掌握其操作方法;2.测定筛板塔在全回流和部分回流时的全塔效率;二.实验原理在板式精馏塔中,偏离平衡的汽液两相在塔板上进行传质、传热,当离开该板的汽、液两相组成平衡、温度相同时,则此板称为理论板。

然而在实际操作中,由于塔板上的汽、液两相接触时间有限及相间返混等因素影响,使汽、液两相尚未达到平衡即离开塔板。

即一块实际塔板的分离效果达不到一块理论板的作用,因此精馏塔所需的实际板数比理论板数多。

(一)全回流操作时的全塔效率E T 的测定 全塔效率(总板效率)E T1100%T T PN E N -=⨯···························(1) 式中:N T —— 为完成一定分离任务所需的理论板数,包括蒸馏釜; N P —— 为完成一定分离任务所需的实际板数,本装置N P = 7块。

在全回流操作中,操作线在x-y 图上为对角线。

根据实验中所测定的塔顶组成x D 、塔底组成x W (均为摩尔百分数)在操作线和平衡线间作梯级,即可得到理论板数N T 。

(二)部分回流时全塔效率E T ’的测定1. 精馏段操作线方程为:111D n n x Ry x R R +=+++··························(2) 式中:R —— 回流比;x D —— 塔顶产品的组成,摩尔百分数。

筛板塔精馏实验筛板塔精馏实验实验五筛板塔精馏实验一、实验目的1.了解筛板精馏塔的结构及精馏流程;2.熟悉筛板精馏塔的操作方法;3.掌握精馏塔效率的测定方法。

二、实验基本原理1.全塔效率板式塔是使用量大、运用范围广的重要气(汽)液传质设备,评价塔板好坏一般根据处理量、板效率、阻力降、操作弹性和结构等因素。

目前出现的多种塔板中鼓泡式塔板(筛板、浮阀板)和喷射式塔板(舌形、斜孔、网孔)在工业上使用较多,板式塔作为气、液传质设备,既可用于吸收,也可用于精馏,用得多的是精馏操作。

在精馏装置中,塔板是汽、液两相的接触场所。

在板式精馏塔中,混合液的蒸汽逐板上升,回流液逐板下降,汽液两相在塔板上层接触,实现传质、传热过程,从而达到分离目的。

如果在某层塔板上,上升的蒸汽与下降的液体处于平衡状态,则该塔板称为理论板。

然而在实际操作中,由于塔板上的汽、液两相接触时间有限及板间返混等因素影响,使汽、液两相尚未达到平衡即离开塔板,一块实际塔板的分离效果达不到一块理论板的作用,因此精馏塔所需的实际板数比理论板数多,若实际板数为NP ,理论板数为NT,则全塔效率ET:ET= (NT /NP )╳100%2.操作因素对塔效率的影响(1)回流比的影响从塔顶回流入塔的液体量与塔顶产品量之比称为回流比。

回流比是精馏操作的一个重要控制参数,回流比数值的大小影响着精馏操作的分离效果与能耗。

回流比可分为全回流、最小回流比和实际操作回流比。

全回流是一种极限情况,此时精馏塔不加料也不出产品,塔顶冷凝量全部从塔顶回到塔内,这在生产上没有意义,但是这种操作容易达到稳定,故在装置开工和科学研究中常常采用。

全回流时由于回流比为无穷大,当分离要求相同时比其它回流比所需理论板要少,故称全回流时所需的理论板为最少理论板数。

通常计算最少理论板数用芬斯克方程。

对于一定的分离要求,减少回流比,所需的理论塔板数增加,当减到某一回流比时,需要无穷多个理论板才能达到分离要求,这一回流比称为最小回流比Rm。

II.各操作条件下的回流比、q 值如下表:、管路敷设技术路高中资料试卷连接管口处理高中资料试卷弯扁度固定盒位置保护层防腐跨接地线弯曲半径标高等,要求技术交底。

管线敷设技术包含线槽、管架等多项方式,为解决高中语文电气课件中管壁薄、接口不严等问题,合理利用管线敷设技术。

线缆敷设原则:在分线盒处,当不同电压回路交叉时,应采用金属隔板进行隔开处理;同一线槽内,强电回路须同时切断习题电源,线缆敷设完毕,要进行检查和检测处理。

、电气课件中调试常工作;对于继电保护进行整核对定值,审核与校对图纸,编写复杂设备与装置高中资料试卷调试方案,编写重要设备高中资料试卷试验方案以及系统启动方案;对整套启动过程中高中资料试卷电气设备进行调试工作并且进行过关运行高中资料试卷技术指导。

对于调试过程中高中资料试卷技术问题,作为调试人员,需要在事前掌握图纸资料、设备制造厂家出具高中资料试卷试验报告与相关技术资料,并且了解现场设备高中资料试卷布置情况与有关高中资料试卷电气系统接线等情况,然后根据规范与规程规定,制定设备调试高中资料试卷方案。

、电气设备调试高中资料试卷技术小故障高中资料试卷破坏范围,或者对某些异常高中资料试卷工况进行自动处理,尤其要避免错误高中资料试卷保护装置动作,并且拒绝动作,来避免不必要高中资料试卷突然停机。

因此,电力高中资料试卷保护装置调试技术,要求电力保护装置做到准确灵活。

对于差动保护装置高中资料试卷调试技术是指发电机一变压器组在发生内部故障时,需要进行外部电源高中资料试卷切除从而采用高中资料试卷主要保护装置。

回流比R=4时,通过CAD 制图画梯级得:N=5.6回流比R=3.04时,通过CAD 制图画梯级得:N=6.8、管路敷设技术通过管线不仅可以解决吊顶层配置不规范高中资料试卷问题,而且可保障各类管路习题到位。

在管路敷设过程中,要加强看护关于管路高中资料试卷连接管口处理高中资料试卷弯扁度固定盒位置保护层防腐跨接地线弯曲半径标高等,要求技术交底。

筛板精馏塔的操作与塔效率的测定一、实验目的1.熟悉板式塔的结构及精馏流程。

2.掌握连续精馏的操作方法。

3.学会理论塔板数和精馏塔效率的测定方法。

二、基本原理1.筛板精馏塔和理论塔板数气液传质设备可以分为逐级接触式和微分接触式两种。

筛板塔作为逐级接触式的典型代表,通常是由一个圆柱形的壳体及其中按一定间距水平设置的若干块筛板组成。

筛板是由气体通道--筛孔、溢流堰和降液管组成。

筛孔是在塔板上均匀分布的许多圆形小孔,直径通常为3~8mm。

溢流堰的作用是保证塔板上能保留足够的液体。

降液管是液体从上层塔板流至下层塔板的通道。

筛板塔在操作时,液体在重力作用下,自上而下通过各层塔板的降液管逐层下降,最后由塔底流出,气体在压差作用下,经由塔板上的筛孔自下而上通过各层筛板后由塔顶排出。

由于在每块塔板上都有一定量的液体,气体通过液层时,气液两相相互接触,进行热量交换和质量传递,使上升气体中难挥发组分冷凝,使筛板上液体中的易挥发组分汽化。

为了保证两相充分接触,两相的接触方式应采取逆流或错流。

气液接触时一般有三种状态,即鼓泡状态、泡沫状态和喷射状态。

由于后两种接触状态有不断更新的两相界面,使两相之间的传质效果更好,故在工业生产中经常采用。

气体通过筛板时,由于筛板本身和板上液层二者的阻力,因而产生板压降。

其中,由筛板本身阻力造成的压降称为干板压降;由液层阻力造成的压降称为液层压降。

干板压降随气体上升速度的增大而增大。

在不同的气体速度下,干板阻力损失和液层阻力损失所占比例是不同的。

在低气速条件下,以液层阻力为主;在高气速条件下,干板阻力所占比例相对增大。

在每一块筛板上,由于气液接触的时间有限,因而离开筛板时,气液两相的传质并未达到平衡。

这就是说一块实际的塔板的传质效果同一块理论塔板的传质效果相比,存在一定差距。

通过精馏操作,实现某组分分离目的需要的理论塔板数可在y~x相图上用图解法求出。

对于理想双组分溶液的精馏,在全回流操作的条件下,理论塔板数也可以用芬斯克公式进行计算:(3-5-1)式中:Nmin--全回流时所需要的最少理论塔板数;αm--全塔物料的平均相对挥发度;xA--塔顶馏出液或塔釜液中组分A的摩尔分数;xB--塔顶馏出液或塔釜液中组分B的摩尔分数;d,w--分别代表塔顶馏出液和塔釜液。

浙大化工原理实验筛板塔精馏操作及效率测定1. 实验介绍实验室中经常使用精馏技术来分离混合物。

筛板塔是常用的一种精馏设备,本实验旨在通过筛板塔对乙醇-水的混合物进行分离,并测定精馏塔的效率和塔板数。

2. 实验步骤2.1 实验装置实验装置如下图所示:____________________________________| || 冷凝器 ||____________________________________|| || 筛板塔 ||____________________________________|| || 气相色谱 ||____________________________________|| || 蒸发器 ||____________________________________|2.2 实验步骤1.将乙醇-水混合物加入蒸发器中,并加热至混合物开始汽化2.汽化后的混合物进入精馏塔,并接受冷凝器冷却后变为液态乙醇和水3.通过精馏塔塔板的温度变化进行分离,不断取出不同温度下的液态乙醇和水4.使用气相色谱对不同温度下的液态物质进行分析,得到各自的组成5.统计分离过程中每个塔板上的液体量,并计算出塔板的数目和塔的效率3. 实验结果分析实验数据如下表所示:温度(℃) 乙醇(%) 水(%) 塔板液位(L)78 66.22 33.78 0.0482 60.19 39.81 0.1786 51.80 48.20 0.4090 40.70 59.30 0.5394 23.62 76.38 0.4498 8.13 91.87 0.21100 1.20 98.80 0.08根据数据可以得出以下:1.随着温度的升高,乙醇的浓度逐渐降低,水的浓度逐渐升高。

2.精馏塔共分成6个塔板,各个塔板上的液位呈现出为一定的分布规律。

3.精馏塔的效率高,能够较好地将混合物分离,得到较为纯净的物质。

4.本实验通过筛板塔对乙醇-水的混合物进行了精馏分离,并测定了精馏塔的效率和塔板数。

实验六筛板式精馏塔的操作及塔效率的测定一、实验目的1、了解筛板式精馏塔的结构和精馏流程;2、熟悉筛板式精馏塔的操作方法;3、测定部分回流时的全塔效率,并掌握效率测定的方法。

二、实验任务1、在对约15-20%(V)的水和乙醇混合物的精馏中,在冷液加料的情况下,要求达到塔顶馏出液中的乙醇浓度不低于93%(V),乙醇回收率不低于80%(V)。

2、在部分回流的情况下,测定精馏塔的效率。

三、实验操作原理板式精馏塔中,塔釜产生的蒸汽沿塔逐渐上升,来自冷凝器的回流液从塔顶逐板下降,气液两相在足够的塔板数下层层接触,实现传热、传质过程,而达到分离的目的。

在操作方面,可以根据物料衡算及调节回流比和加热蒸汽用量完成实验任务。

本实验过程的原料液组成是恒定的。

因此可以根据进聊量F,由物料衡算控制产品量D和塔底残液量W。

继续精馏塔的物料衡算F=D+W式中------分别为原料液、塔顶产品和塔釜残液组成。

联立以上二式,可得:W/F=1-D/F由上两式可知,在及乙醇回收率确定的条件下,则W/F、也是确定的。

因此,可以根据进料量F来调节塔顶产品量D和残液量W,以满足分离要求。

另一方面,在确定的塔中,提高回流比R,可以提高塔顶产品浓度。

R=L/D V=L+D因此,可以加大蒸汽量V和减少产品量D来提高回流比,但V受到塔液泛速度和塔顶冷凝传热条件限制,而减少D则减少乙醇的回收率。

全塔效率式中,分别表示达到同样的分离要求,所需理论板数和实际板数。

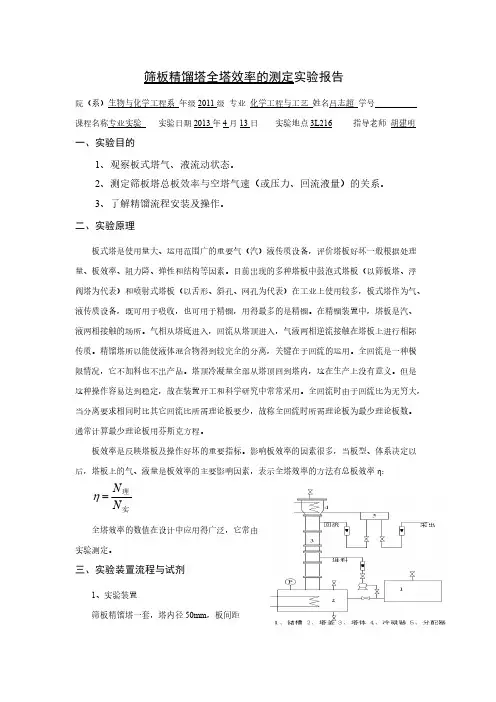

实验装置,构造及流程图:本实验采用筛板式精馏塔装置,整套装置由塔体、供液系统,产品储槽、回流系统以及仪表控制柜等部件组成。

其流程如下图所示。

1、蒸馏釜:蒸馏釜为不锈钢材制成为立式结构,旁边装有玻璃管液面计,可视釜内液面高低、塔釜内以2支1[KW]的电加热棒进行加热。

其中一支是常家热而另一支通过自耦变压器。

可在0-1[KW]范围内调节。

2、塔身系采用不锈钢管制成。

设有二个加料口供选择,全塔有15块。

筛板塔精馏操作及效率测定一、实验目的1. 了解板式塔的结构和流程,并掌握其操作方法;2. 测定筛板塔在全回流和部分回流时的全塔效率。

二、实验材料和装置精馏塔装置由塔釜、塔体、全凝器、加料系统、回流系统、贮槽(原料、产品、釜液)以及测量、控制仪表等组成。

装置流程见手绘图。

装置规格介绍:筛板精馏塔内径68mm,共7块塔板,其中精馏段5块,提馏段2块;精馏段塔板间距150mm,提馏段塔板间距180mm;筛孔孔径1.5m,正三角形排列,孔间距4.5mm,开孔数104个。

装置采用电加热,塔釜内有3支额定功率为3kW的螺旋管加热器。

三、实验原理1.在板式精馏塔中,偏离平衡的汽液两相在塔板上进行传质、传热,当离开该板的汽、液两相组成平衡、温度相同时,则此板称为理论板。

实际操作中,由于塔板上的汽、液两相接触时间有限及相间返混等因素影响,使汽、液两相尚未达到平衡即离开塔板。

即一块实际塔板的分离效果达不到一块理论板的作用,因此精馏塔所需的实际板数比理论板数多。

2.全回流操作时的全塔效率ET的测定全塔效率(总板效率)E T×100%E T=N T−1N P式中:N T—为完成一定分离任务所需的理论板数,包括蒸馏釜;N P—为完成一定分离任务所需的实际板数,本装置N P=7块。

在全回流操作中,操作线在x-y图上为对角线。

根据实验中所测定的塔顶组成x D、塔底组成x W(均为摩尔百分数)在操作线和平衡线间作梯级,即可得到理论板数N T。

3. 部分回流时全塔效率E T’的测定3.1 精馏段操作线方程为:y n+1=RR+1x n+x DR+1式中:R—回流比;x D—塔顶产品的组成,摩尔百分数。

实验中回流量由回流转自流量计测量,但由于实验操作中一般作冷液回流,所以实际操作回流量应作如下修正:L=L0[1+C pD(t D−t R)r D]式中;L0—回流转子流量计上的读数值,ml/min;L—实际回流量,ml/min;t D—塔顶液相温度,℃;t R—回流液温度,℃;C pD——塔顶回流液在平均温度(t D+t R2)下的比热,kJ/kg·K;r D——塔顶回流液组成下的汽化潜热,kJ/kg 。

课程名称:过程工程原理实验指导老师:成绩:__________ 实验名称:筛板塔精馏操作及效率测定实验类型:同组学生姓名:6.数据记录及处理表1实验数据记录对所测流量进行矫正残液中酒精含量非常少,密度与水接近,流量计读数在误差范围内,因此不做校正。

表2 矫正后实验数据6.1全回流操作时的全塔效率Et的测定查阅乙醇水溶液平衡数据表做曲线,如下。

结合全回流操作线y=x,以及XF、X W 数据作下图求理论板数。

图1 全回流理论板数求取由上图可得,全回流理论板数N T约为5.95块,实验装置实际塔板数N P为7块,故:70.71%6.2 部分回流时的全塔效率E T的测定6.2.1 精馏段得操作线方程:由测的数据,第一板液相温度t D=79.4℃,回流液液相温度tR=73.2℃。

平均温度为76.3℃,查阅老师所给数据,此时CpD≈3.244KJ/(kg℃),r D=923.6KJ/kg,矫正实际回流量:107.74*[1+3.244*(79.4-73.2)/923.6]=110.09ml/min产品流量矫正后为28.96 ml/min ,由此可得回流比R=L/D=3.80带入得:y n+1=0.79x n+0.1796.2.2加料线方程为X F=0.108,质量分数为0.236查表知此时泡点温度为ts=91.3℃定性温度t=(ts+t F)/2=54.7℃查表得知,C pF=4.22KJ/(kg℃),r F=1899.8KJ/kg1+4.22*(91.3-18.1)/1899.8=1.16所以,进料线方程为:y=7.25x-0.675根据上述得到的精馏段操作线方程和q 线方程,以及测量得到的塔顶组成x D、塔底组成x W和进料组成x F,就可以在x-y图上作出精馏段操作线、q 线和提馏段操作线(点(X W X Y)与精馏线、进料线交点的连线即为提留线),然后用x-y图解法即可得到理论板数。

根据上图得到Nt=5.65块。

过程原理与设备实验指导书辽宁石油化工大学机械工程学院实验中心全塔效率测定实验一.实验目的1. 了解筛板精馏塔及其附属设备的基本结构,掌握精馏过程的基本操作方法。

2. 学会判断系统达到稳定的方法,掌握测定塔顶、塔釜溶液浓度的实验方法。

3. 学习测定精馏塔全塔效率的实验方法,研究回流比对精馏塔分离效率的影响。

二.基本原理.全塔效率T E全塔效率又称总板效率,是指达到指定分离效果所需理论板数与实际板数的比值,即1T T PN E N -= (8-1) 式中,T N -完成一定分离任务所需的理论塔板数,包括蒸馏釜;P N -完成一定分离任务所需的实际塔板数,全塔效率简单地反映了整个塔内塔板的平均效率,说明了塔板结构、物性系数、操作状况对塔分离能力的影响。

对于塔内所需理论塔板数T N ,可由已知的双组分物系平衡关系,以及实验中测得的塔顶、塔釜出液的组成,回流比R 和热状况q 等,用图解法求得。

(1) 全回流操作在精馏全回流操作时,操作线在y -x 图上为对角线,如图1所示,根据塔顶、塔釜的组成在操作线和平衡线间作梯级,即可得到理论塔板数。

图1全回流时理论板数的确定(2) 部分回流操作部分回流操作时,如图1,图解法的主要步骤为:A.根据物系和操作压力在y-x图上作出相平衡曲线,并画出对角线作为辅助线;B.在x轴上定出x=x D、x F、x W三点,依次通过这三点作垂线分别交对角线于点a、f、b;C.在y轴上定出y C=x D/(R+1)的点c,连接a、c作出精馏段操作线;D.由进料热状况求出q线的斜率q/(q-1),过点f作出q线交精馏段操作线于点d;E.连接点d、b作出提馏段操作线;F.从点a开始在平衡线和精馏段操作线之间画阶梯,当梯级跨过点d时,就改在平衡线和提馏段操作线之间画阶梯,直至梯级跨过点b为止;G.所画的总阶梯数就是全塔所需的理论板数(包含再沸器),跨过点d的那块板就是加料板,其上的阶梯数为精馏段的理论塔板数。

精馏塔的操作及塔效率的测定实验一. 实验目的1. 了解筛板精馏塔及其附属设备的基本结构,掌握精馏过程的基本操作方法。

2. 学会判断系统达到稳定的方法,掌握测定塔顶、塔釜溶液浓度的实验方法。

3. 学习测定精馏塔全塔效率和单板效率的实验方法,研究回流比对精馏塔分离效率的影响。

二.基本原理1.全塔效率T E全塔效率又称总板效率,是指达到指定分离效果所需理论板数与实际板数的比值,即1T T PN E N -= 式中,T N -完成一定分离任务所需的理论塔板数,包括蒸馏釜;P N -完成一定分离任务所需的实际塔板数,本装置P N =10。

全塔效率简单地反映了整个塔内塔板的平均效率,说明了塔板结构、物性系数、操作状况对塔分离能力的影响。

对于塔内所需理论塔板数T N ,可由已知的双组分物系平衡关系,以及实验中测得的塔顶、塔釜出液的组成,回流比R 和热状况q 等,用图解法求得。

2.单板效率M E单板效率又称莫弗里板效率,如图1所示,是指气相 或液相经过一层实际塔板前后的组成变化值与经过一层理论塔 板前后的组成变化值之比。

1n x +图1 塔板气液流向示意按气相组成变化表示的单板效率为1*1n n MV n n y y E y y ++-=- 按液相组成变化表示的单板效率为1*1n n ML n nx x E x x ---=- 式中,n y 、1n y +-离开第n 、n+1块塔板的气相组成,摩尔分数;1n x -、n x -离开第n-1、n 块塔板的液相组成,摩尔分数;*n y -与n x 成平衡的气相组成,摩尔分数;*n x -与n y 成平衡的液相组成,摩尔分数。

3. 图解法求理论塔板数T N图解法又称麦卡勃-蒂列(McCabe -Thiele )法,简称M -T 法,其原理与逐板计算法完全相同,只是将逐板计算过程在y -x 图上直观地表示出来。

精馏段的操作线方程为:111D n n x R y x R R +=+++ 式中, 1n y +-精馏段第n+1块塔板上升的蒸汽组成,摩尔分数;n x -精馏段第n 块塔板下流的液体组成,摩尔分数;D x -塔顶溜出液的液体组成,摩尔分数;R -泡点回流下的回流比。

实验十 板式精馏塔的操作及全塔效率的测定一、实验目的:1.熟悉筛板式精馏塔的结构、精馏流程及原理;2.熟悉筛板式精馏塔的操作方法;3.学会精馏塔效率的测定;4.观察精馏过程中汽液两相在塔板上的接触情况;5.了解回流的作用; 二、实验内容1.测定在全回流条件下的全塔效率;2.在进料条件下:进料浓度约25~28%(体积百分数,以下用v 表示)的乙醇水溶液,达到塔顶馏出液乙醇浓度大于93%(v ),塔釜残液乙醇浓度小于3%(v )。

并在规定的时间内完成500mL 的采出量,记录下所有的实验参数;3.要求控制料液进料量为3 L/h ,调节回流比,尽可能达到最大的塔顶馏出液浓度。

三、操作原理精馏操作是分离工程中最基本最重要的单元之一。

在板式精馏塔中,混合液在塔板上传质、传热,气相逐板上升,液相逐板下降,层层接触,多次部分气化,部分冷凝,在塔顶得到较纯的轻组分,塔釜得到较纯的重组分,从而实现分离,实验物料是乙醇—水系统。

1.维持稳定连续精馏操作过程的条件(1)根据进料量及其组成、以及分离要求,严格维持塔内的物料平衡总物料平衡— F=D+W若F >D+W ,塔釜液面上升,会发生淹塔;相反若F <D+W ,会引起塔釜干料,最终导致破坏精馏塔的正常操作。

各组分的物料平衡— Fx F = Dx D + Wx W塔顶采出率 WD W F x x x x F D --= 若塔顶采出率过大,即使精馏塔有足够的分离能力,塔顶也不能获得合格产物。

(2)精馏塔的分离能力在塔板数一定的情况下,正常的精馏操作要有足够的回流比,才能保证一定的分离效果,获得合格的产品,所以要严格控制回流量。

(3)精馏塔操作时,应有正常的汽液负荷量,避免不正常的操作状况1) 严重的液沫夹带现象2) 严重的漏液现象3) 溢流液泛2.产品不合格原因及调节方法(1)由于物料不平衡而引起的不正常现象及调节方法1)过程在Dx D >Fx F - Wx W 下操作:随着过程的进行,塔内轻组分会大量流失,重组分则逐步积累,表现为釜温正常而塔顶温度逐渐升高,塔顶产品不合格。

实验13 筛板塔的操作与塔板效率的测定实验【引言】 低温技术是指用各种获得低温的方法使气体液化,或者使某一物体或空间达到并保持所需要的低温。

低温技术的主要应用领域之一是使空气和气体混和气体通过低温液化及分离获得一定的产品。

目前气体分离的方法大致分为精馏、冷凝、吸收、吸附、薄膜渗透等。

精馏过程是利用各组分蒸发温度的不同将混合物分离,主要适用于被分离组分沸点相近的情况,如制氧工业中的氮和氧的分离,化工领域的水和乙醇的分离,乙醇和正丙醇、氢和重氢的分离等。

【实验目的】1. 了解玻璃精馏装置的构造和原理,学习精馏塔的使用和操作;掌握精馏塔操作的原理和步骤;2. 学习用精馏方法分离均相混和物料,对精馏过程做全塔物料平衡计算和操作过程的过程分析;3. 掌握筛板精馏塔全塔效率的测定方法;学习分析回流比对精馏产物浓度及产量的影响规律;4. 了解阿贝折射仪的基本工作原理,学会用阿贝折射仪分析测定混合物的组分。

【实验原理】1) 精馏塔的板效率精馏是利用液体混合物中各组分挥发性的差异,通过多次液体部分气化和蒸气部分冷凝,提纯某一组分的单元操作。

目前精馏技术已比较成熟,大小规模均得到广泛应用。

精馏过程在精馏塔内完成,根据精馏塔内构件不同,分为板式塔和填料塔两大类。

塔板是板式精馏塔的主要部件,是气、液两相接触传热、传质的媒介。

通过塔底部的再沸腾器(空分塔中的蛇形管)对塔釜液体加热使之气化沸腾,上升的蒸汽穿过塔板上的孔道和板上的液体进行传热传质。

塔顶的蒸汽精冷凝器冷凝后,部分作为产品从塔顶流走,部分冷凝液作为回流返回塔内。

来自塔顶的液体自上而下经过降液管流至下层塔板口,再横向流过整个塔板,经另一侧的降液管流下。

气、液两相在塔内整体呈逆流,板上呈错流,这是板式塔内气、液两相的流动特征。

一种好的塔板,应具有处理量大,效率高,阻力小(压降低),结构简单等优点。

在筛板精馏塔的操作过程中,气液两相的传热和传质是在筛板上进行的,两相的接触时间是有限的,接触面积液不可能无穷大,因而气液两相在离开筛板时,传热传质并未达到平衡,也就是说,一块实际塔板的分离效果与一块理论塔板相比,存在着一定差距,工程上通常用塔板效率来表示这一差距的大小。

塔中装有铂电阻温度计用来测量塔内气相温度。

塔顶的全凝器为风式换热器,塔釜用电炉丝加热塔的外部也用保温棉保温。

混合液体由高位槽经蠕动泵计量后进入塔内。

塔釜的液面由液位计和放大器计量再由液位仪表显示。

塔底产品经过由液位控制平衡管流出。

回流比调节阀用来控制回流比,出液储罐接收馏出液。

四、操作步骤

(一)实验前准备工作.检查工作:

1.将与阿贝折光仪配套的超级恒温水浴(用户自备)调整运行到所需的温度,并记下这个温度(例如25℃)。

检查取样用的注射器和擦镜头纸是否准备好。

2.检查实验装置上的各个旋塞、阀门均应处于关闭状态;,电流、电压表及电位器位置。