镁及镁合金镀前处理步骤

- 格式:doc

- 大小:11.00 KB

- 文档页数:2

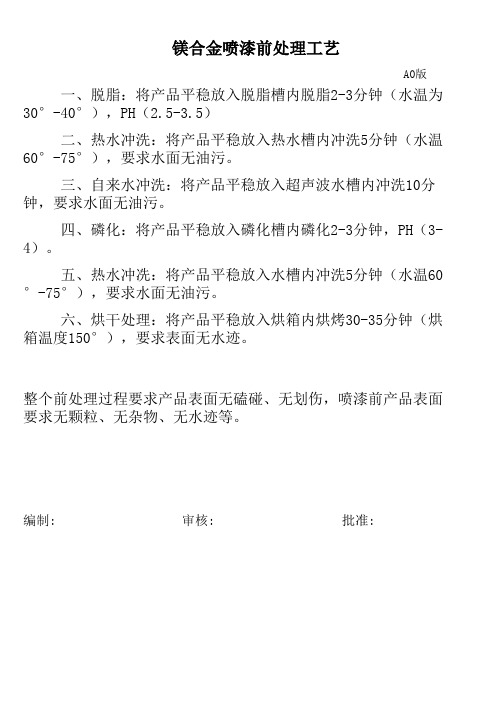

镁合金喷漆前处理工艺

A0版 一、脱脂:将产品平稳放入脱脂槽内脱脂2-3分钟(水温为30°-40°),PH(2.5-3.5)

二、热水冲洗:将产品平稳放入热水槽内冲洗5分钟(水温60°-75°),要求水面无油污。

三、自来水冲洗:将产品平稳放入超声波水槽内冲洗10分钟,要求水面无油污。

四、磷化:将产品平稳放入磷化槽内磷化2-3分钟,PH(3-4)。

五、热水冲冼:将产品平稳放入水槽内冲洗5分钟(水温60°-75°),要求水面无油污。

六、烘干处理:将产品平稳放入烘箱内烘烤30-35分钟(烘箱温度150°),要求表面无水迹。

整个前处理过程要求产品表面无磕碰、无划伤,喷漆前产品表面要求无颗粒、无杂物、无水迹等。

编制:审核:批准:。

镁合金产品电镀常用工艺与浸锌配方

近来平台上多位微信网友发来咨询:镁合金的电镀方法是什么,工艺是什么,关健配方是什么?

今天我们乐将团队就与大家来分享探讨一下

镁合金是目前最轻的金属结构材料, 被誉为最理想的电子产品壳体材料和轻型车辆转向系统材料。

又由于其质轻和良好的生物相容性, 目前已被考虑用于植入人体的生物材料。

但Mg 在实用金属中是电位最负的金属, 易氧化, 在潮湿环境﹑酸性及中性介质中易受腐蚀, 因此对镁合金表面进行处理以提高其耐蚀能力是十分必要的。

而功能性镀层可明显提高镁合金镀层的抗蚀性﹑耐磨性及耐热性等。

一,常用的镁合金产品电镀方法有:

1.镁合金经浸锌处理后, 再进行氰化物预镀铜, 再进行后续电沉积处理, 这种方法虽然可以得到较好的镀层

2.镁合金表面直接化学镀镍, 在此基础上电沉积其他金属, 这种方法虽然步骤简单, 但镀层与基体结合力差﹑产品品质不易控制, 镀液寿命短﹑成本高。

二,镁合金浸锌工艺配方:

氧化锌 60 g/ L

氢氧化钠 300 g/ L

氟化氢铵 8 g/ L

酒石酸钾钠 10 g / L

碳酸钠 2 g/ L

三氯化铁 1 g / L

硫酸铜 3 g/ L。

镁铝合金前处理工艺流程

镁铝合金前处理工艺流程:

①脱脂处理:使用化学溶剂或热水浸泡,去除金属表面的油脂和有机污染物。

②酸洗:采用稀酸溶液(如稀硫酸或硝酸)清洗,去除表面氧化层和轻微腐蚀。

③碱洗:使用碱性溶液(如氢氧化钠溶液)处理,进一步去除表面残留物和微小瑕疵。

④表面化成:通过化学或电化学方法形成一层保护性氧化膜,提高金属的耐腐蚀性和涂层附着力。

⑤微弧氧化预处理:对于特定应用,进行预处理以促进微弧氧化处理的效果。

⑥皮膜处理:在某些情况下,采用皮膜剂处理,增加表面活性,利于后续涂层的粘结。

⑦水洗:多次水洗以去除表面残留的化学物质,避免污染后续工艺。

⑧干燥:使用压缩空气吹干或自然晾干,确保表面完全干燥,防止水渍和锈蚀。

⑨检查:对处理后的表面进行质量检查,确认是否达到预期的清洁度和平整度。

⑩缺陷修补:如有必要,对检查中发现的缺陷进行修补处理。

⑪防锈处理(可选):涂覆防锈油或蜡,防止在存储和运输过程中生锈。

⑫成品保护:采取适当措施保护处理后的表面,直至进行后续加工或交付客户。

镁及镁合金镀前处理步骤据图的镁及镁合金镀前处理步骤如下:化学除脂;冷水洗;酸洗;水洗;活化处理;冷水洗;浸湿;冷水洗;闪镀铜,预镀铜;冷水洗;去离子水洗;预镀镍;冷水洗;去离子水洗;化学镀镍;冷水洗;干燥。

酸洗的目的是清楚金属表面上的自然氧化膜,镁的酸洗有其自己的要求。

已经证明用下列溶液进行火化处理可以获得最好的结合力。

化学镀锌化学镀锌的目的是保障镀锌层与镁合金结合牢固,又能防止镀液的腐蚀,又能为随后的镀层提供电化学性表面。

用自来水配制镀液,但是严防有铁和其他严重金属污染。

杂质铬是最后害的,及时含量很少,也能抑制锌沉积。

在容许范围内镀锌层晶粒大小和厚度都可以通过加入碱金属氟化物来控制。

加入碳酸钠是为了调整PH值达到最佳值10.2~10.4。

为了提高底层的防护性能,在锌底层再镀一层铜,也可以直接镀镍。

具体化学镀锌过程如下。

在脱脂和机械清理后,经过碱洗、酸洗和表面活化后的镁合金零件挂在不通电的浸锌槽中,可在镁合金表面直接沉积一薄层锌。

化学镀锌的基本工序,操作条件和槽体材料及流程。

浸锌后的膜很薄,仅为2.5微米,在进行任何标准电沉积之前,必须采用闪镀铜进行防护。

浸锌工艺和各个工序以及所使用的溶液。

间隙和镁合金电镀一样采用皂洗或者阴极清洗或者两者联合清洗,强碱溶液用于去除固体油脂和其他表面污染,其次酸洗去除去除氢氧化物的厚膜和碱洗不掉的污脏。

酸洗根据镁合金品种和其成型方法,来决定镀前所用的酸洗液,所有标准镁合金和其制品均可以采用硝酸铁酸洗法进行酸洗和化学光亮处理。

要求零件尺寸变化小或者没有变化的时候,可以在每升180克的三价铬水溶液中。

温度至沸点下进行酸洗。

它可以出去氧化物、腐蚀产物和其他污脏,而金属没有铭心啊损失,但是不能有氯化物污染。

镁合金电镀前处理工艺流程和参数下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!镁合金电镀前处理工艺流程和参数引言镁合金电镀前处理是确保镀层质量和性能的重要步骤。

镁及镁合金表面电镀镍工艺【摘要】本文研究了镁及镁合金机体上电镀镍的工艺。

通过特殊的前处理工艺,再利用酸性光亮镀镍的方法在镁及镁合金表面获得镍镀层。

讨论了前处理工艺、电流密度及添加剂等工艺参数对镀层质量的影响。

在此工艺条件下,可以在镁和镁合金表面形成致密度高、空隙率低、结合强度好且硬度高的合金镀层。

镀层镍含量超过96%,镀态硬度为HV370,在250℃时效时,硬度可达HV510,磨损率达到31×10-6mm3/min,比镁机体有显著提高。

【关键词】镁及镁合金电镀镍前处理工艺参数0 引言镁具有比强度高、密度小等优异性能,作为结构材料使用有着潜在而广阔的前景,但镁合金化学活性高、耐蚀性差的缺点又制约其发挥优势的主要因素,因此,适当的表面处理以增强镁合金的耐蚀性具有重要的现实意义。

本文根据镁合金表面特点及各种防护措施的利弊,通过多次试验,研究出一种无氰化物、无氟化物的环保型电镀工艺。

试验表明:此工艺可操作性强,工艺合理;获得镍镀层均匀、光亮,与机体结合力达到国标,其耐磨性和耐蚀性与镁合金其他防护处理相比大大增强。

1 试验材料和工艺流程试验材料为AM50,试样尺寸为50m m×5mm×20mm.镀层制备工艺流程如下:铸造镁合金→时效处理→磨制→脱脂→热水洗→流水洗→弱酸中和→出光→流水冲洗→活化→流水冲洗→预镀→水洗→电镀镍→封闭处理→干燥2 工艺过程2.1电镀前处理镀层和机体主要依靠机械附着力、分子间力和金属键力相结合。

因此机体表面情况直接影响到镀层与机体的结合程度是否良好。

当机体表面粗糙、有锈斑或有油污时,可能会导致镀层不平滑、不光亮、结合不牢固及耐蚀性降低;若机体表面不洁净或处理不当,可能导致镀层脱壳、起泡和花斑;若机体表面有气孔、砂眼或裂缝等,可能导致镀层有黑斑、泛白点、鼓泡;若机体表面有灰尘或粘有金属粉末。

会导致镀层毛刺、小结瘤,脱落后使镀层产生小孔。

由此可见,在电镀正式进行之前,必须做好电镀前的处理工作,才能保证电镀成果满足需求者的要求。

镁合金电镀工艺目前比较成功的工艺有浸锌后电镀装饰性铜-镍-铬~化学镍后电镀。

化学镍后电镀的结合力优于浸锌后电镀。

工艺配方如下:1)超声波清洗→三道水清洗→化学除油→三道水清洗→碱洗→三道水清洗→酸洗→三道水清洗→氟化物活化→三道水清洗→1次浸锌→三道水清洗→退锌→三道水清洗→2次浸锌→三道水清洗→预镀氰化铜→后续电镀2)超声波清洗→三道水清洗→化学除油→三道水清洗→碱洗→三道水清洗→酸洗→三道水清洗→氟化物活化→三道水清洗→1次浸锌→三道水清洗→退锌→三道水清洗→2次浸锌→三道水清洗→化学镀镍→三道水清洗→活化→三道水清洗→预镀铜→后续电镀配方:1)碱洗轻金属除油剂 50 g/L温度 60度时间 5-10分钟2)酸洗铬酐 125g/L硝酸 110ml/L温度 20-25度时间 30-60秒溶液要搅拌3)活化氢氟酸 385ml/L温度 20-30度时间 10-15分钟溶液需搅拌4)浸锌7水硫酸锌 30g/L10水焦磷酸钠 120g/L氟化锂 3-6g/L碳酸钠 5g/LPH值 10.2-10.4温度 80度时间 10-15分钟5)预镀铜氰化钠 41g/L氰化亚铜 30g/LF-氰化钠 7 - 8 g/L4水酒石酸钾钠 30g/LPH值 10-11温度 30度时间 5分钟DK:5A/dm2 镀2分钟在转至1-2A/dm2 镀3分钟工件需要带电下槽6)化学镍6水硫酸镍 20g/LHF 12ml/L2水柠檬酸钠 20g/LNH4HF2 10g/LNH3.H2O 30ml/L1水磷酸氢钠 20g/L硫脲 1mg/LPH值 6.5温度 80度时间 30-60分钟7)化学镍后钝化铬酐 2.5g/L重铬酸钾 120g/ L温度 60度时间 3-10分钟8)退锌可用酸洗液退除。

镁合金压铸件的表面处理技术镁合金压铸件的表面一般需要依次进行预处理(清理、脱脂、酸洗等)、镀膜、涂装(喷漆、喷塑、镀金属等)等处理,通常所说的镁合金压铸件的表面处理指的是镀膜这道工艺,其主要作用是在压铸件表面形成与油漆、塑料或金属附着性能好的具有耐腐蚀性的保护膜层。

目前,在镁合金压铸领域中主要采用的是湿法表面处理方法,也就是,使用处理溶液进行的表面处理方法。

现有的表面处理技术不尽相同,我们根据成膜条件,将镁合金压铸件的表面处理技术归纳为化学成膜和阳极氧化成膜二大类,下面分别予以介绍。

1.化学成膜化学成膜技术主要是指镁合金压铸件通过在化学溶液中进行一定时间的接触、利用工件与化学处理液之间的化学反应在工件表面形成保护膜层的一类表面处理技术。

主要包括铬化、磷化、锌置换和化学腐蚀等处理技术。

1)铬化处理铬化处理就是工作在以铬酸或重铬酸盐等为主体的处理溶液中进行浸渍,使表面产生氧化镁、氧化铬或铬酸盐保护膜层的表面处理技术。

典型的处理规范如表1所示。

通常含铬离子处理液的成膜性较好,对工件的表面质量要求不高,对厚、薄工件均适用。

铬化处理膜层均匀,厚度通常为0.5-3μm,可使工件的耐腐蚀性可以提高数十倍。

镁合金的铬化处理研究开展得较多,较为成熟,但由于铬离子对人体和环境的副作用较大,所以其应用已在逐渐减少。

2.磷化处理磷化处理就是工件在以磷酸或磷酸盐为主体的溶液中进行浸渍或采用喷枪进行喷淋,使表面产生完整的磷酸盐保护膜层的表面处理技术。

典型的处理规范如表2所示。

磷化处理液的成膜性不如铬化处理液的好,对工件的表面质量要求较高,通常不太适合于表面质量差的薄壁压铸件(壁厚小于2mm)的表面处理。

磷化处理膜层的厚度较大,作为油漆底层,可使漆膜的粘附力、耐潮湿性和耐蚀能力提高几十倍至几百倍。

镁合金磷化处理的研究较少,目前的应用十分有限。

3.锌置换处理锌置换处理就是工件在以锌盐为主体的溶液中(通常加入焦磷酸盐)进行浸渍,使表面进行锌置换,从而产生完整的保护膜层的表面处理技术。

镁合金电镀前处理工艺流程和参数1.镁合金电镀前需进行去油除污处理。

Before electroplating, magnesium alloy needs to be degreased and cleaned.2.镁合金表面清洗使用碱性清洗剂。

Alkaline cleaning agent is used for surface cleaning of magnesium alloy.3.清洗液的温度控制在45-55摄氏度。

The temperature of the cleaning solution is controlled at 45-55 degrees Celsius.4.清洗时间为3-5分钟。

The cleaning time is 3-5 minutes.5.清洗后用纯水冲洗表面。

Rinse the surface with pure water after cleaning.6.表面处理后进行酸洗。

Acid pickling is carried out after surface treatment.7.酸洗液的浓度为10-15%。

The concentration of the pickling solution is 10-15%.8.酸洗温度控制在35-45摄氏度。

The pickling temperature is controlled at 35-45 degrees Celsius.9.酸洗时间约为1-2分钟。

The pickling time is about 1-2 minutes.10.酸洗后再次用纯水冲洗。

Rinse with pure water again after pickling.11.再进行中性化处理。

Neutralization treatment is then carried out.12.中性化处理使用碱性中和剂。

Alkaline neutralizing agent is used for neutralization treatment.13.中性化液的浓度为5-10%。

镁及镁合金镀前处理步骤

据图的镁及镁合金镀前处理步骤如下:化学除脂;冷水洗;酸洗;水洗;活化处理;冷水洗;浸湿;冷水洗;闪镀铜,预镀铜;冷水洗;去离子水洗;预镀镍;冷水洗;去离子水洗;化学镀镍;冷水洗;干燥。

酸洗的目的是清楚金属表面上的自然氧化膜,镁的酸洗有其自己的要求。

已经证明用下列溶液进行火化处理可以获得最好的结合力。

化学镀锌化学镀锌的目的是保障镀锌层与镁合金结合牢固,又能防止镀液的腐蚀,又能为随后的镀层提供电化学性表面。

用自来水配制镀液,但是严防有铁和其他严重金属污染。

杂质铬是最后害的,及时含量很少,也能抑制锌沉积。

在容许范围内镀锌层晶粒大小和厚度都可以通过加入碱金属氟

化物来控制。

加入碳酸钠是为了调整PH值达到最佳值10.2~10.4。

为了提高底层的防护性能,在锌底层再镀一层铜,也可以直接镀镍。

具体化学镀锌过程如下。

在脱脂和机械清理后,经过碱洗、酸洗和表面活化后的镁合金零件挂在不通电的浸锌槽中,可在镁合金表面直接沉积一薄层锌。

化学镀锌的基本工序,操作条件和槽体材料及流程。

浸锌后的膜很薄,仅为2.5微米,在进行任何标准电沉积之前,必须采用闪镀铜进行防护。

浸锌工艺和各个工序以及所使用的溶液。

间隙和镁合金电镀一样采用皂洗或者阴极清洗或者两者联合清洗,强碱溶液用于去除固体油脂和其他表面污染,其次酸洗去除去除氢氧化物的厚膜和碱洗不掉

的污脏。

酸洗根据镁合金品种和其成型方法,来决定镀前所用的酸洗液,所有标准镁合金和其制品均可以采用硝酸铁酸洗法进行酸洗和化学光亮处理。

要求零件尺寸变化小或者没有变化的时候,可以在每升180克的三价铬水溶液中。

温度至沸点下进行酸洗。

它可以出去氧化物、腐蚀产物和其他污脏,而金属没有铭心啊损失,但是不能有氯化物污染。