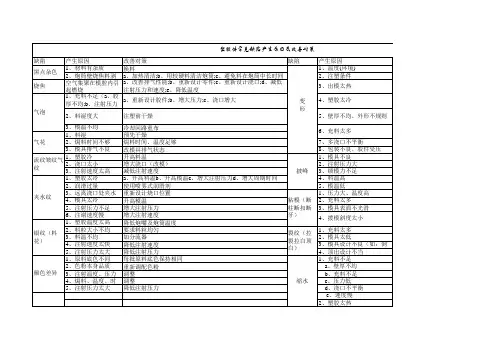

塑胶常见缺陷的原因分析及改善措施

- 格式:ppt

- 大小:2.85 MB

- 文档页数:18

塑胶件常见缺陷不良分析及对策讲解塑胶件在制造过程中常常会出现一些缺陷和不良现象,这些问题可能会导致产品性能下降,甚至无法正常使用。

因此,及时发现和解决这些问题至关重要。

本文将就常见的塑胶件缺陷进行不良分析,并给出相应的对策,希望能对相关从业人员提供帮助。

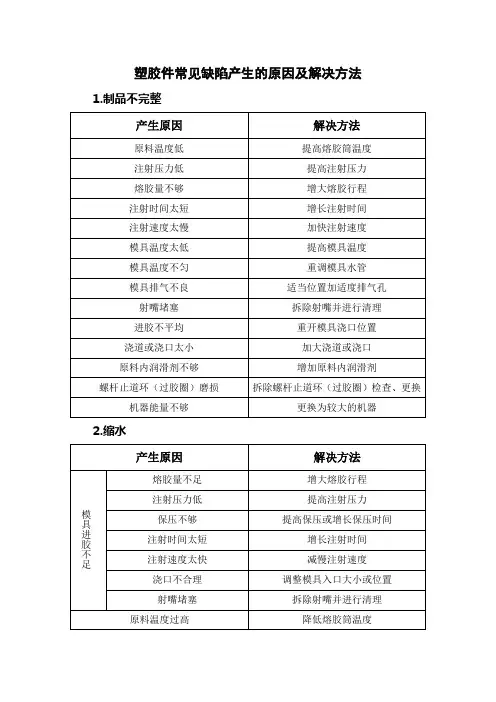

一、短射短射是指注塑过程中塑料材料未充满模具导致出现部分或全部缺料的现象。

短射主要由以下几个原因引起:1.温度不合适:塑料材料的温度过低或过高都会导致短射。

2.塑料材料不合适:塑料材料的熔融指数低或料温不合适都会造成短射。

3.模具设计问题:模具的流道设计不合理,流道太窄或太长都可能导致短射。

对策:1.调整温度:根据塑料材料的熔融指数和要求的表面质量,合理调整注塑机的温度,保证塑料材料能够完全熔融。

2.更换合适材料:选择熔融指数适宜的塑料材料,并将其预热到适当的温度。

3.优化模具设计:合理设计模具流道,保证塑料材料在进入模腔前能够充分熔化。

二、气泡气泡是指塑胶件表面或内部出现的小气孔或气泡。

气泡可能导致产品外观不良或性能下降。

气泡的产生主要有以下几个原因:1.塑料材料中含有挥发性成分:一些塑料材料中含有挥发性成分,如果注塑温度过高,这些挥发性成分就会挥发出来形成气泡。

2.模具表面不洁净:如果模具表面不干净或有油污等杂质,气泡就会在塑料注入过程中被吸附在塑料中形成。

3.注塑机压力过高:注塑机压力过高会导致空气被压进模具中,形成气泡。

对策:1.调整注塑温度:根据塑料材料的特性,合理调整注塑温度。

温度过高易导致气泡产生,温度过低则容易短射。

2.模具清洁:保持模具表面干净,定期对模具进行清洗,去除杂质和油污。

3.控制注塑机压力:根据塑料材料的特性和模具的要求,合理控制注塑机的压力,避免空气进入模具。

三、热处理不当塑胶件经过热处理后,如果处理不当,可能导致产品性能下降或出现变形等问题。

常见的热处理问题有:1.温度不合适:热处理时,温度不合适会导致产品硬度不均匀或过硬。

塑胶产品的常见缺陷及分析塑料制品是现代生活中不可或缺的一部分。

然而,塑料制品仍然存在一些常见的缺陷,这些缺陷可能导致产品质量下降,甚至无法使用。

下面是一些常见的塑料制品缺陷及其分析。

1.气泡和气孔:塑料制品中的气泡和气孔是由于在制造过程中塑料内部的空气没有完全排除或者在冷却期间塑料表面形成的。

这些气泡和气孔会导致产品表面不光滑,并在应力作用下引起断裂。

减少气泡和气孔的方法包括将塑料完全熔化,并控制良好的冷却过程。

2.毛边和厚度不均:由于模具设计和制造不当,塑料制品的边缘可能会有毛边。

毛边的存在会影响产品的外观和使用寿命。

此外,塑料制品的厚度分布不均匀可能导致产品一些部分容易破裂。

为了解决这些问题,需要优化模具设计,并确保模具制造过程的准确性。

3.烧伤和变色:在注塑过程中,如果温度控制不当,塑料可能会被过热,导致烧伤和变色。

这些问题会影响产品的外观和性能。

要解决这些问题,需要正确控制注塑机的温度和压力,并使用合适的冷却设备。

4.变形和翘曲:塑料制品可能在使用过程中变形或翘曲,这主要是由于应力超过材料的强度限制引起的。

为了避免变形和翘曲,可以通过增加产品的结构设计,加固材料强度或者改变制造过程来提高产品的稳定性。

5.色差:塑料制品可能存在色差,这是由于原料、配方和加工条件的变化引起的。

色差会影响产品的外观一致性。

要解决这个问题,需要优化原料和配方的选择,严格控制加工过程的温度和压力,以确保产品色差的控制在可接受的范围内。

综上所述,塑料制品的常见缺陷包括气泡和气孔、毛边和厚度不均、烧伤和变色、变形和翘曲以及色差。

这些缺陷可能导致产品质量下降,影响外观和性能。

为了解决这些问题,需要优化模具设计、加强原料和配方的控制,严格控制加工过程中的温度和压力。

只有通过严格的质量控制,才能生产出高质量的塑料制品。

塑胶件常见的缺陷产生原因及解决办法一、设计方面的缺陷:1.不合理的尺寸设计:塑胶件的尺寸设计不合理可能导致尺寸偏差过大、尺寸不一致等问题。

解决方法是根据塑胶件的具体用途和要求进行合理的尺寸设计,并进行合适的工艺分析和模流分析。

2.没有考虑到材料的特性:不同塑料材料具有不同的热胀冷缩系数、熔融温度等特性,设计时没有考虑到这些特性可能导致尺寸偏差、变形等问题。

解决方法是根据塑料材料的特性进行合适的设计和模具制造选型。

3.模具设计问题:模具设计不合理或者制造质量不过关可能导致塑胶件的缺陷问题。

解决方法是进行合理的模具设计,并选择专业的模具制造厂家。

4.不合理的壁厚设计:塑胶件的壁厚设计不合理可能导致塑胶件变形、收缩不均匀等问题。

解决方法是根据塑胶件的材料特性和实际使用要求进行合理的壁厚设计。

二、材料方面的缺陷:1.材料质量问题:不合格的原料质量可能导致塑胶件出现异味、颜色不均匀等问题。

解决方法是选择合格的塑料原料供应商,并进行原料的严格检验。

2.材料混合不均匀:塑料材料在加工过程中没有充分混合均匀可能导致塑胶件的颜色不均匀等问题。

解决方法是进行充分的原料预处理和混炼,确保塑料材料的均匀性。

3.熔体温度不均匀:塑料材料在注塑过程中温度不均匀可能导致塑胶件尺寸偏差、表面气泡等问题。

解决方法是调整注塑机的温度控制系统,确保熔体温度均匀稳定。

三、工艺方面的缺陷:1.注塑工艺参数设置不当:注塑过程中,如射胶压力、射胶速度、冷却时间等工艺参数设置不当可能导致塑胶件出现尺寸偏差、气泡、表面缺陷等问题。

解决方法是根据塑料的特性和产品要求进行合理的工艺参数设置。

2.模具温控不均匀:模具温度不均匀可能导致塑胶件出现收缩不一致、尺寸偏差等问题。

解决方法是进行模具温度分析和温控系统的优化。

可以采用热流道模具、快速温度控制系统等技术手段解决问题。

3.模具保养不当:模具的使用寿命长,如果没有进行定期的保养和维修可能导致塑胶件出现模纹、模具磨损等问题。

塑胶件常见成型缺陷及改善策略

常见的塑胶件成型缺陷有:

1、压边缺陷:机械强度低,易松动、破裂。

改善策略:提升塑胶机构的局部的强度,通过增加压力来增加塑料局部的结晶度,使塑料能够更好地抵抗外部的压力;另外,在模具设计时应把握好压边宽度与压缩比。

2、边缘松缩缺陷:边脚、边缘脱胶或易碎。

改善策略:适当增加塑胶的局部料厚,增加模具的匀压能力,增加顶出压力,实现顶出的改善;另外,还可以减少模具设计的出料温度及凝固时间,减少塑料在出料过程中凝固后受外力推动形成松动现象。

3、塑料折断缺陷:塑料外观有明显的折断痕迹。

改善策略:在模板设计时,将模具两端留出一定的节距,使塑料在模具出口时具有挤压过程,避免产品出口时受外力破坏;另外,对产量较大、规格较大的塑料,在模具定型的最后的过程可以加入空气定型的环节,从而给产品留有足够的空间按正确的方向收缩形成,以解决塑料折断的缺陷。

塑胶常见不良及解决方法塑胶是一种常见的材料,广泛应用于各种行业和领域。

然而,由于塑胶的特性以及制造过程中的一些问题,常常会出现一些不良现象。

本文将重点介绍一些常见的塑胶不良及其解决方法。

1.氣泡:塑膠制品中常見的一種不良現象是氣泡,這會在成品表面或内部形成小气囊。

气泡的形成是由于塑胶熔融时含有的空气或挥发物没有充分释放出来。

解决方法包括降低加工温度、增加熔体压力、增加注射速度和使用抗气泡添加剂等。

2.热胀冷缩:塑胶制品在温度变化下会发生热胀冷缩,导致尺寸变化。

这可能会导致配件无法正常连接或安装。

为了解决这个问题,可以采用材料改性或加工工艺改进,如增加冷却时间、降低注射温度等。

3.白化:白化是指塑胶制品表面或内部出现白色斑点或条纹。

这种现象通常是由于塑胶在注射过程中发生气泡聚集或制品未达到均匀熔融所致。

解决方法包括优化注射工艺、增加熔体压力、使用抗白化添加剂等。

4.热裂纹:热裂纹是指在塑胶产品成型过程中出现的裂纹现象。

这通常是由于塑胶在成型过程中存在过大的应力集中,导致塑胶产生裂纹。

解决方法包括改变模具设计、增加冷却时间、预混塑胶料等。

5.变色:变色是指塑胶制品在使用或储存过程中出现颜色变化。

这可能是由于塑胶材料受到光、热、氧化等外界因素的影响所致。

解决方法包括选择适当的防褪色添加剂、合理储存塑胶制品等。

6.毛刺:毛刺是指塑胶制品表面出现不平整、刺状的小颗粒。

这通常是由于模具表面不平整或注射工艺不当所导致的。

解决方法包括优化模具设计、控制注射压力、调整注射速度等。

7.缩水:缩水是指塑胶制品在冷却过程中发生体积收缩。

这可能导致尺寸偏离设计要求。

解决方法包括优化塑胶成型工艺、增加冷却时间和选择合适的材料等。

8.潜伏期延长:有些塑胶在使用一段时间后会发生不良现象,如变形、断裂等。

这可能是由于塑胶受到环境因素、应力或热老化的影响导致的。

解决方法包括选择合适的材料、控制加工温度、降低应力等。

总结起来,塑胶制品的不良现象可能是由于材料、工艺或环境等多种因素造成的。

塑胶产品缺胶原因与对策

塑胶产品缺胶是塑胶成型过程中常见的缺陷之一,通常是指塑胶未能完全填满模具型腔,导致产品局部缺失或不完整。

以下是一些可能导致塑胶产品缺胶的原因及相应的对策:

1. 注塑机压力不足:增加注塑机的注射压力,以确保塑胶能够充分填满型腔。

2. 注塑速度过慢:提高注塑速度,使塑胶能够快速填满型腔,但也要注意避免产生过多的气泡。

3. 模具温度过低:提高模具温度,有助于塑胶的流动性,减少缺胶的发生。

4. 塑胶原料流动性差:选用流动性更好的塑胶原料,或添加适量的润滑剂来改善原料的流动性。

5. 模具排气不良:检查模具的排气系统,确保排气通畅,避免型腔内产生气泡导致缺胶。

6. 模具设计不合理:优化模具设计,如增加浇口数量、改变浇口位置等,以保证塑胶能够均匀地填满型腔。

7. 注塑量不足:调整注塑机的注射量,确保每次注射的塑胶量足够。

8. 原材料质量问题:检查塑胶原材料的质量,如有必要更换原材料供应商。

针对塑胶产品缺胶问题,需要根据具体情况进行分析,并采取相应的对策。

在生产过程中,及时发现并解决问题,可以有效提高产品质量和生产效率。

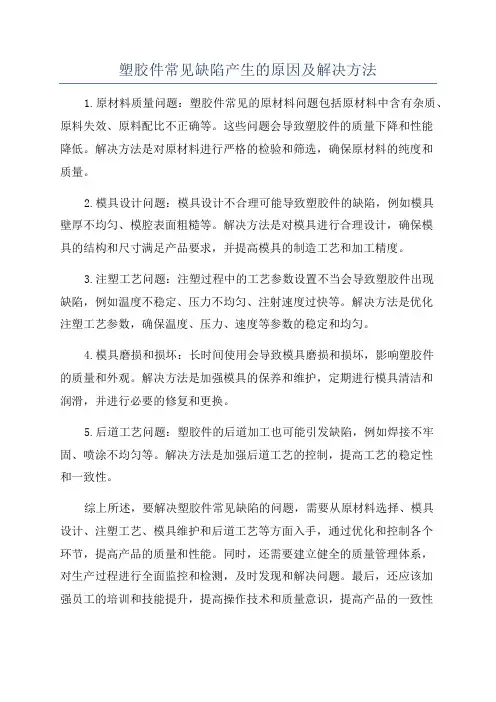

塑胶件常见缺陷产生的原因及解决方法1.原材料质量问题:塑胶件常见的原材料问题包括原材料中含有杂质、原料失效、原料配比不正确等。

这些问题会导致塑胶件的质量下降和性能降低。

解决方法是对原材料进行严格的检验和筛选,确保原材料的纯度和质量。

2.模具设计问题:模具设计不合理可能导致塑胶件的缺陷,例如模具壁厚不均匀、模腔表面粗糙等。

解决方法是对模具进行合理设计,确保模具的结构和尺寸满足产品要求,并提高模具的制造工艺和加工精度。

3.注塑工艺问题:注塑过程中的工艺参数设置不当会导致塑胶件出现缺陷,例如温度不稳定、压力不均匀、注射速度过快等。

解决方法是优化注塑工艺参数,确保温度、压力、速度等参数的稳定和均匀。

4.模具磨损和损坏:长时间使用会导致模具磨损和损坏,影响塑胶件的质量和外观。

解决方法是加强模具的保养和维护,定期进行模具清洁和润滑,并进行必要的修复和更换。

5.后道工艺问题:塑胶件的后道加工也可能引发缺陷,例如焊接不牢固、喷涂不均匀等。

解决方法是加强后道工艺的控制,提高工艺的稳定性和一致性。

综上所述,要解决塑胶件常见缺陷的问题,需要从原材料选择、模具设计、注塑工艺、模具维护和后道工艺等方面入手,通过优化和控制各个环节,提高产品的质量和性能。

同时,还需要建立健全的质量管理体系,对生产过程进行全面监控和检测,及时发现和解决问题。

最后,还应该加强员工的培训和技能提升,提高操作技术和质量意识,提高产品的一致性和稳定性。

只有通过不断改进和严格控制,才能有效降低塑胶件的缺陷率,提高产品的质量和市场竞争力。

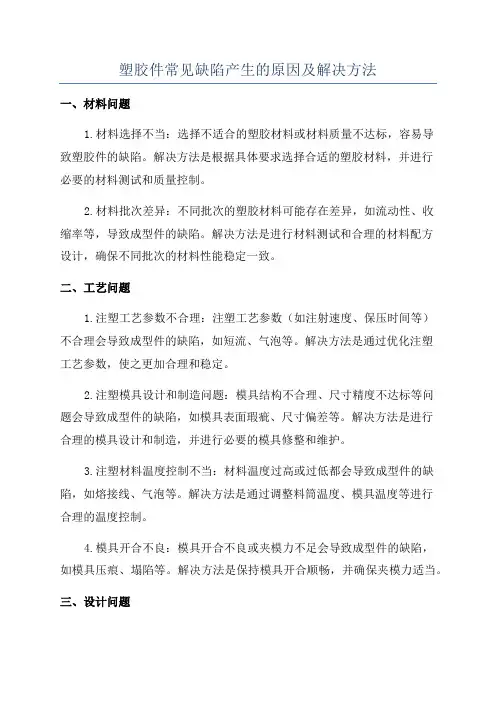

塑胶件常见缺陷产生的原因及解决方法一、材料问题1.材料选择不当:选择不适合的塑胶材料或材料质量不达标,容易导致塑胶件的缺陷。

解决方法是根据具体要求选择合适的塑胶材料,并进行必要的材料测试和质量控制。

2.材料批次差异:不同批次的塑胶材料可能存在差异,如流动性、收缩率等,导致成型件的缺陷。

解决方法是进行材料测试和合理的材料配方设计,确保不同批次的材料性能稳定一致。

二、工艺问题1.注塑工艺参数不合理:注塑工艺参数(如注射速度、保压时间等)不合理会导致成型件的缺陷,如短流、气泡等。

解决方法是通过优化注塑工艺参数,使之更加合理和稳定。

2.注塑模具设计和制造问题:模具结构不合理、尺寸精度不达标等问题会导致成型件的缺陷,如模具表面瑕疵、尺寸偏差等。

解决方法是进行合理的模具设计和制造,并进行必要的模具修整和维护。

3.注塑材料温度控制不当:材料温度过高或过低都会导致成型件的缺陷,如熔接线、气泡等。

解决方法是通过调整料筒温度、模具温度等进行合理的温度控制。

4.模具开合不良:模具开合不良或夹模力不足会导致成型件的缺陷,如模具压痕、塌陷等。

解决方法是保持模具开合顺畅,并确保夹模力适当。

三、设计问题1.设计尺寸不合理:设计尺寸过大或过小、壁厚不均匀等问题会导致成型件的缺陷,如尺寸偏差、变形等。

解决方法是根据塑胶件的使用要求和成型工艺特点进行合理的尺寸设计,并进行必要的尺寸优化。

2.设计结构不合理:设计结构复杂、壁薄部位过多等问题容易导致成型件的缺陷,如留痕、焊痕等。

解决方法是简化设计结构、增加加强筋等措施,提高塑胶件的强度和表面质量。

3.装配接口设计不当:塑胶件的装配接口设计不当会导致装配困难、配套件脱落等问题,影响整体使用效果。

解决方法是合理设计装配接口,确保装配紧固可靠。

以上是塑胶件常见缺陷产生的原因及解决方法的概述。

在实际生产中,还需要根据具体情况进行详细分析和解决。

为了确保塑胶件的质量,需要在材料选择、工艺控制和设计优化等方面进行全面的控制和改进。

塑胶件常见的缺陷产生原因及解决办法塑胶件是广泛应用于各个领域的一种重要工程材料,但由于其加工过程的特殊性,常常会出现各种缺陷。

这些缺陷可能会影响塑胶件的外观、性能甚至是功能,因此怎样解决塑胶件的缺陷成为了一个非常重要的问题。

本文将探讨塑胶件常见的缺陷产生原因及解决办法。

1.短射:短射是指塑胶件注射模具中未填满的部分。

造成短射的原因主要有以下几点:(1)注射速度过快,导致塑料未来得及填满模具空腔;(2)熔融温度过低,导致塑料的流动性差;(3)模腔设计不合理,导致塑料流动受阻。

解决办法:(1)调整注射速度,控制在合适范围内;(2)调整熔融温度,确保塑料具有良好的流动性;(3)优化模腔设计,提高塑料的填充性能。

2.热流痕:热流痕是指在填充过程中,由于塑料的流动速度不一致或受到障碍物干扰而造成的痕迹。

产生原因:(1)注射速度过快导致塑料流动速度不均匀;(2)模具设计不合理,导致流道阻力较大;(3)模具表面存在污物或磨损,阻碍流动。

(1)调整注射速度,确保塑料流动速度均匀;(2)优化模具设计,减小流道阻力;(3)定期保养模具,确保模具表面光洁无污物。

3.翘曲:翘曲是指塑胶件在冷却过程中由于收缩不均匀而造成的扭曲变形。

产生原因:(1)注射过程中温度分布不均匀,导致冷却速度不均匀;(2)部分材料的收缩率较大,造成不均匀收缩;(3)模具设计不合理,导致冷却不均匀。

解决办法:(1)控制注射过程中的温度分布,确保全面均匀冷却;(2)使用收缩率较小的材料;(3)优化模具设计,确保冷却均匀。

4.气泡:气泡是塑胶件内部或表面存在的气体囊状物。

产生原因:(1)注射过程中,塑料因挤压和高温导致内部气体产生;(2)注射过程中,未充分排除空气导致气泡残留;(3)塑料材料含有挥发性成分,造成气泡。

(1)调整注射过程中的温度和压力,减少气体产生;(2)注射过程中加入真空排气步骤,充分排除空气;(3)选择不含挥发性成分的塑料材料。

5.纹痕:纹痕是塑胶件表面存在的细微沟纹。

塑胶产品常见缺陷及对策塑胶产品是一种常见的工业制品,广泛应用于各个领域。

然而,由于材料和制造过程的限制,塑胶产品可能出现一些常见的缺陷。

本文将介绍一些常见的塑胶产品缺陷,并提出相应的对策。

1.瓦斯泡。

瓦斯泡是指塑胶制品表面或内部的小气泡。

这些气泡通常是由于材料中的水分或挥发性成分导致的。

瓦斯泡会降低产品的外观质量,并可能影响其物理性能。

对策:在生产过程中,应确保材料中的水分和挥发性物质被充分去除。

可以通过预干燥材料、降低熔融温度和加热时间来减少瓦斯泡的发生。

此外,还可以通过在模具中设置排气系统来减少气泡的形成。

2.烧结线。

烧结线是指塑胶制品表面出现线状或条状凹陷的现象。

这通常是由于热流不均匀、流道设计不合理或模具磨损等原因造成的。

对策:在设计模具时,应合理布置流道和冷却系统,确保热流均匀分布,避免烧结线的发生。

此外,还应定期检查和维护模具,及时更换磨损严重的部件。

3.龟裂。

龟裂是指塑胶制品在表面或内部出现紧密排列的细裂纹。

这通常是由于恶劣的注塑工艺、过快的注射速度或模具温度不均匀等原因造成的。

龟裂不仅会影响产品的外观质量,还可能降低其力学性能。

对策:在注塑工艺中,应控制好注塑温度、注射速度和保压时间,确保塑胶材料在模具中充分流动。

此外,还应合理设计模具和冷却系统,使模具温度均匀分布,避免龟裂的发生。

4.黑点。

黑点是指塑胶制品表面或内部出现的黑色颗粒状或斑点状物质。

这通常是由于材料中的杂质或染料不均匀引起的。

黑点会降低产品的外观质量,并可能影响其物理性能。

对策:在生产过程中,应使用质量可靠的原材料,并进行严格的杂质筛选和质检。

如果发现杂质,应及时清理或更换材料。

此外,还应控制好加料的方式和量,确保染料均匀分散。

5.尺寸偏差。

尺寸偏差是指塑胶制品的实际尺寸与设计尺寸之间的差距。

这可能是由于模具磨损、注塑工艺调整不当或材料热收缩不一致等原因造成的。

对策:在生产过程中,应定期检查和维护模具,确保其尺寸精度。

塑胶件常见缺陷产生原因及改善对策塑胶件是指由塑胶材料制作而成的零件,广泛应用于汽车、家电、电子产品和日常生活用品等领域。

然而,在塑胶件的制造过程中,常常会出现各种缺陷,如气泡、砂眼、短斑、热裂、脱模、射出不完整等。

这些缺陷会降低产品的质量,甚至影响使用安全。

以下是塑胶件常见缺陷的产生原因及改善对策。

1.气泡气泡是塑胶件中最常见的缺陷之一,主要由以下因素引起:-塑料原料中含有水分,造成蒸汽产生气泡。

改善对策是通过加热塑料原料预干燥或使用干燥剂。

-射出过程中模具中的空气未排除干净。

改善对策是增加射出压力和速度,确保模具中的空气能够顺利排出。

-射出过程中塑料材料的熔体温度过高,产生气泡。

改善对策是调整射出温度,确保熔体温度适中。

-高分子量的塑料材料在射出过程中分解产生气体。

改善对策是选择合适的塑料材料。

2.砂眼砂眼是指塑胶件表面出现的小凹陷或凸起,主要由以下原因引起:-模具中存在异物,例如灰尘、沙粒等。

改善对策是保持模具清洁,及时除去异物。

-射出过程中模具表面未润滑充分,塑胶材料无法充分填充模具。

改善对策是增加模具表面的润滑剂,提高材料的流动性。

-射出过程中,模具温度不均匀,造成材料凝固不均匀。

改善对策是调整模具的温度分布,保持均匀加热。

-模具设计不合理,造成材料流动不畅。

改善对策是优化模具结构,提高充型性能。

3.短斑短斑是指塑胶件表面上呈现出短小裂纹的缺陷,造成塑胶件强度下降,主要由以下原因引起:-射出过程中,塑料材料受到过高的剪切力和拉伸力。

改善对策是调整射出速度和压力。

-模具设计不合理,造成材料流动不畅。

改善对策是优化模具结构,提高充型性能。

-射出过程中,塑料材料的熔体温度过高。

改善对策是控制射出温度,避免过热。

4.热裂热裂是指塑胶件在冷却过程中由于温度差异过大,导致塑胶材料发生裂纹,主要由以下原因引起:-模具设计不合理,导致塑胶件壁厚不均匀,造成冷却速度不一致。

改善对策是优化模具结构,保证壁厚均匀。

塑胶件常见缺陷不良分析及对策讲解塑胶件常见缺陷不良分析及对策在塑胶制造行业中,常常会出现一些塑胶件的缺陷和不良现象。

这些问题可能会导致产品的质量下降,造成生产中断和不必要的浪费。

因此,对于常见的塑胶件缺陷不良问题,我们需要进行分析,并采取相应的对策来解决这些问题。

常见的塑胶件缺陷不良问题可以分为以下几类:1.尺寸偏差:塑胶件的尺寸偏差是指产品的实际尺寸与设计尺寸之间的差异。

这可能是由于模具设计、注塑工艺参数、材料性能等因素引起的。

对于这个问题,我们需要进行详细的分析,找出问题的具体原因,并采取相应的措施来改善。

例如,可以对模具进行修正,调整注塑工艺参数,或更换合适的材料。

2.表面缺陷:塑胶件的表面缺陷包括痕迹、气泡、白点、水波纹等。

这些问题可能会影响产品的外观质量和使用寿命。

对于这个问题,我们可以通过调整注塑工艺参数,优化模具设计,选择合适的材料等方式来改善。

此外,还可以通过增加模具冷却系统、控制环境温度等方法来减少表面缺陷的发生。

3.成型缺陷:塑胶件的成型缺陷包括翘曲、变形、拉伸、脱模不良等。

这些问题可能会导致产品无法正常使用。

对于这个问题,我们需要仔细检查模具的结构和尺寸,调整注塑工艺参数,以及选择合适的材料来解决。

4.色差:在塑胶注塑过程中,可能会出现颜色不一致的问题,这会影响产品的外观质量。

对于这个问题,可以通过更换颜料供应商,调整注塑工艺参数,以及改善材料的质量来解决。

针对以上常见的塑胶件缺陷不良问题,可以采取以下对策:1.加强质量管理:建立完善的质量管理体系,加强对原材料、模具、设备和工艺参数的控制。

通过严格的检验和测试,及时发现和解决潜在的问题。

2.优化模具设计:对模具进行合理的设计和改进,减少塑胶件的成型缺陷。

同时,考虑到产品的使用需求和注塑工艺的特点,选择合适的模具材料和加工工艺。

3.优化注塑工艺参数:通过试验和实验,确定合适的注塑工艺参数,如注射压力、注射速度、保压时间等。

优化工艺参数可以改善尺寸偏差、表面缺陷等问题。