泵送混凝土配合比设计实例

- 格式:doc

- 大小:488.00 KB

- 文档页数:24

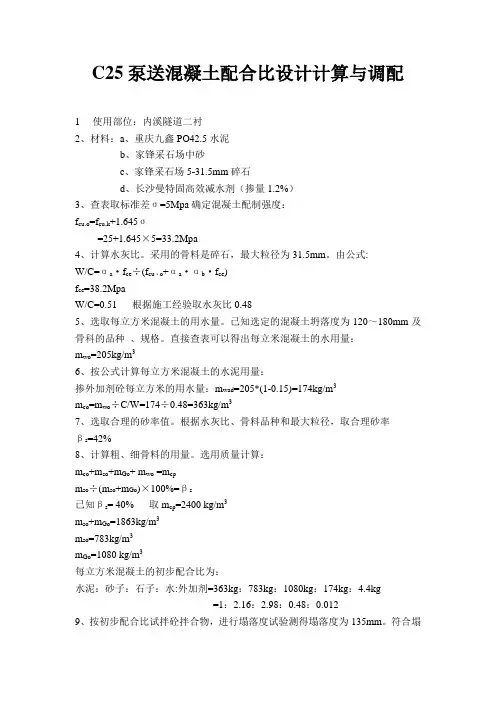

C25泵送混凝土配合比设计计算与调配1使用部位:内溪隧道二衬2、材料:a、重庆九鑫PO42.5水泥b、家锋采石场中砂c、家锋采石场5-31.5mm碎石d、长沙曼特固高效减水剂(掺量1.2%)3、查表取标准差σ=5Mpa确定混凝土配制强度:f cu.o=f cu.k+1.645σ=25+1.645×5=33.2Mpa4、计算水灰比。

采用的骨料是碎石,最大粒径为31.5mm。

由公式:W/C=αa·f ce÷(f cu·o+αa·αb·f ce)f ce=38.2MpaW/C=0.51 根据施工经验取水灰比0.485、选取每立方米混凝土的用水量。

已知选定的混凝土坍落度为120~180mm及骨科的品种、规格。

直接查表可以得出每立米混凝土的水用量:m wo=205kg/m36、按公式计算每立方米混凝土的水泥用量:掺外加剂砼每立方米的用水量:m wad=205*(1-0.15)=174kg/m3m co=m wo÷C/W=174÷0.48=363kg/m37、选取合理的砂率值。

根据水灰比、骨料品种和最大粒径,取合理砂率βs=42%8、计算粗、细骨料的用量。

选用质量计算:m co+m so+m Go+ m wo =m cpm so÷(m so+m Go)×100%=βs已知βs= 40% 取m cp=2400 kg/m3m so+m Go=1863kg/m3m so=783kg/m3m Go=1080 kg/m3每立方米混凝土的初步配合比为:水泥:砂子:石子:水:外加剂=363kg:783kg:1080kg:174kg:4.4kg=1:2.16:2.98:0.48:0.0129、按初步配合比试拌砼拌合物,进行塌落度试验测得塌落度为135mm。

符合塌落度120-180mm的要求。

基准配合比:m co:m so:m Go:m wo:外加剂=363:783:1080:174:4.4=1:2.16:2.98:0.48:0.0110、混凝土的试配:采用三个不同的配合比,其中一个为基准配合比;另外两个配合比的水灰比,在基准配合比的水灰比上分别增加和减少0.05,用水量与基准配合比相同,砂率保持不变,混凝土拌合物的性能满足要求。

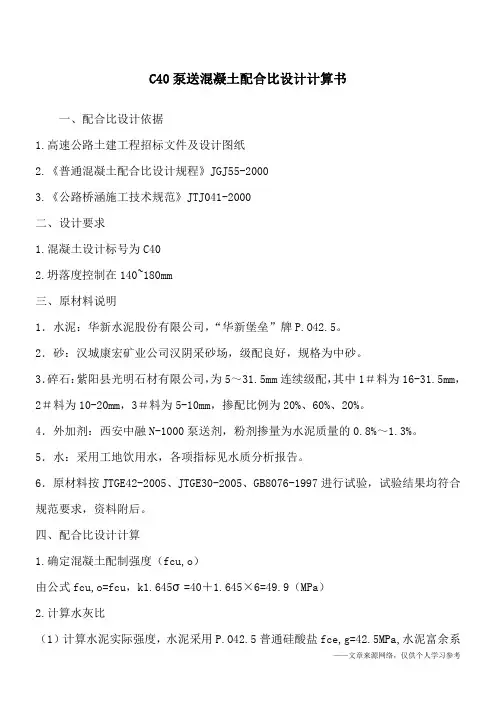

C40泵送混凝土配合比设计计算书

一、配合比设计依据

1.高速公路土建工程招标文件及设计图纸

2.《普通混凝土配合比设计规程》JGJ55-2000

3.

1.

2.

1

2

3.,2

4

5

6

四、配合比设计计算

1.确定混凝土配制强度(fcu,o)

由公式fcu,o=fcu,k1.645σ=40+1.645×6=49.9(MPa)

2.计算水灰比

(1)计算水泥实际强度,水泥采用P.O42.5普通硅酸盐fce,g=42.5MPa,水泥富余系

数γc=1.0,则水泥实际强度:42.5Mpa。

(2)计算水灰比。

碎石αa=0.46,αb=0.07

由公式W/C=αafce/(fcu,oαaαbfce)=0.38

(3)按耐久性校核水灰比

在0.38水灰比的基础上,分别增加和减少0.02水灰比分别取:0.40、0.38、0.36。

3.。

外。

4.

5.

6.

mc0mg0ms0mwo=mcp(mcp取2400kg)①

βs=ms0/(mg0ms0)×100%②

由式①、②可计算出三组配合比各组成材料用量,计算结果列表如下:

配合比计算结果

编号、水灰比、水泥用量(kg/m3)、水用量(kg/m3)、砂用量(kg/m3)、碎石用量(kg/m3)、减水剂(kg/m3)

1、0.40、420、168、797、1015、4.62

2、0.38、442、168、806、985、4.862

3、0.36、467、168、812、953、5.137

五、

1、

2、

3、

W/C、

0.38。

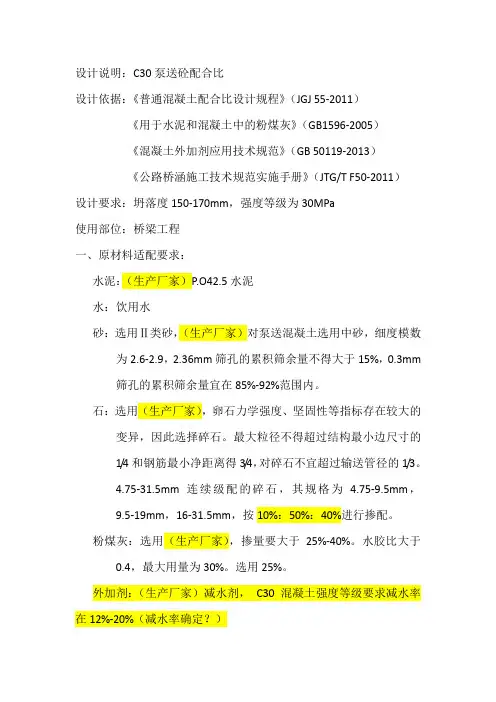

设计说明:C30泵送砼配合比设计依据:《普通混凝土配合比设计规程》(JGJ 55-2011)《用于水泥和混凝土中的粉煤灰》(GB1596-2005)《混凝土外加剂应用技术规范》(GB 50119-2013)《公路桥涵施工技术规范实施手册》(JTG/T F50-2011)设计要求:坍落度150-170mm,强度等级为30MPa使用部位:桥梁工程一、原材料适配要求:水泥:(生产厂家)P.O42.5水泥水:饮用水砂:选用Ⅱ类砂,(生产厂家)对泵送混凝土选用中砂,细度模数为2.6-2.9,2.36mm筛孔的累积筛余量不得大于15%,0.3mm筛孔的累积筛余量宜在85%-92%范围内。

石:选用(生产厂家),卵石力学强度、坚固性等指标存在较大的变异,因此选择碎石。

最大粒径不得超过结构最小边尺寸的1/4和钢筋最小净距离得3/4,对碎石不宜超过输送管径的1/3。

4.75-31.5mm连续级配的碎石,其规格为 4.75-9.5mm,9.5-19mm,16-31.5mm,按10%:50%:40%进行掺配。

粉煤灰:选用(生产厂家),掺量要大于25%-40%。

水胶比大于0.4,最大用量为30%。

选用25%。

外加剂:(生产厂家)减水剂,C30混凝土强度等级要求减水率在12%-20%(减水率确定?)二、混凝土配合比计算1、根据《普通混凝土配合比设计规程》JGJ 55-2011计算配合比配制强度(f cu,o,m pa)f cu,o=f cu,k+1.645б=30+1.645×5=38.2MPa2、根据《普通混凝土配合比设计规程》JGJ 55-2011计算胶凝材料28d 胶砂抗压强度值(f ce)和总胶凝材料用量,粉煤灰掺量为25%,粉煤灰影响系数(r f)为0.75f b=r f×f ce=0.75×42.5×1=31.9 mpa根据《普通混凝土配合比设计规程》JGJ 55-2011计算或经验选定水胶比==0.41为满足砼强度和耐久性要求,经验选定水胶比:0.423、根据设计坍落度150-170mm和粗集料最大粒径31.5mm,选择用水量为225Kg,高效减水剂减水率为26.4%,计算用水量(m wo,kg/m3):m wo=m’wo(1-β)=225×(1-26.4%)=166 kg/m3通过试拌后其用水量为166 kg/m3①计算胶凝材料用量(m bo,kg/m3)m bo==166/0.42=395kg/m3其中粉煤灰掺量为25%,故:m co=395×(1-25%)=296 kg/m3m fo=395-296=99 kg/m3②确定砂率βs=38%(泵送混凝土砂率范围35%-45%)③按假定质量法计算砂石用量(m so, kg/m3m go, kg/m3)A.每立方混凝土拌合物的假定质量m cp=2400 kg/m3B.计算砂用量m so=(m cp-m wo-m bo) ×βs=699 kg/m3C.计算碎石用量m go=m cp-m wo-m bo-m so=1140 kg/m3④计算外加剂用量(m ao kg/m3)外加剂掺量为胶凝材料用量的1.1%,即m ao=m bo×1.1%=4.026 kg/m3 ⑤计算得到的基准配合比胶凝材料:砂:石:水:外加剂=366:705:1149:150:4.026三、试配、调整、确定混凝土配合比采用水胶比0.41为基准配合比,按基准配合比的水胶比上下增减0.05,砂率上下增减1%进行试配。

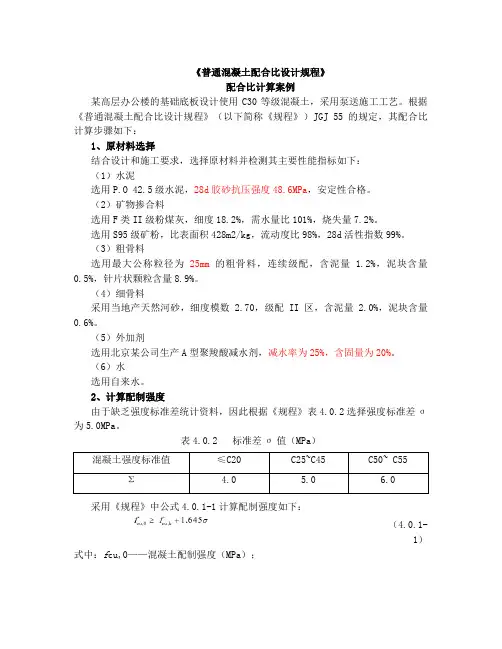

《普通混凝土配合比设计规程》配合比计算案例某高层办公楼的基础底板设计使用C30等级混凝土,采用泵送施工工艺。

根据《普通混凝土配合比设计规程》(以下简称《规程》)JGJ 55的规定,其配合比计算步骤如下:1、原材料选择结合设计和施工要求,选择原材料并检测其主要性能指标如下:(1)水泥选用P.O 42.5级水泥,28d胶砂抗压强度48.6MPa,安定性合格。

(2)矿物掺合料选用F类II级粉煤灰,细度18.2%,需水量比101%,烧失量7.2%。

选用S95级矿粉,比表面积428m2/kg,流动度比98%,28d活性指数99%。

(3)粗骨料选用最大公称粒径为25mm的粗骨料,连续级配,含泥量 1.2%,泥块含量0.5%,针片状颗粒含量8.9%。

(4)细骨料采用当地产天然河砂,细度模数 2.70,级配II区,含泥量 2.0%,泥块含量0.6%。

(5)外加剂选用北京某公司生产A型聚羧酸减水剂,减水率为25%,含固量为20%。

(6)水选用自来水。

2、计算配制强度由于缺乏强度标准差统计资料,因此根据《规程》表4.0.2选择强度标准差σ为5.0MPa。

表4.0.2 标准差σ值(MPa)混凝土强度标准值≤C20C25~C45 C50~ C55 Σ 4.0 5.0 6.0 采用《规程》中公式4.0.1-1计算配制强度如下:(4.0.1-1)式中:f cu,0——混凝土配制强度(MPa);f cu,k——混凝土立方体抗压强度标准值,这里取混凝土的设计强度等级值(MPa);σ——混凝土强度标准差(MPa)。

计算结果:C30混凝土配制强度不小于38.3MPa。

3、确定水胶比(1)矿物掺合料掺量选择(可确定3种情况,比较技术经济)应根据《规程》中表3.0.5-1的规定,并考虑混凝土原材料、应用部位和施工工艺等因素来确定粉煤灰掺量。

表3.0.5-1 钢筋混凝土中矿物掺合料最大掺量注:1 采用其它通用硅酸盐水泥时,宜将水泥混合材掺量20%以上的混合材量计入矿物掺合料;2 复合掺合料各组分的掺量不宜超过单掺时的最大掺量;3 在混合使用两种或两种以上矿物掺合料时,矿物掺合料总掺量应符合表中复合掺合料的规定。

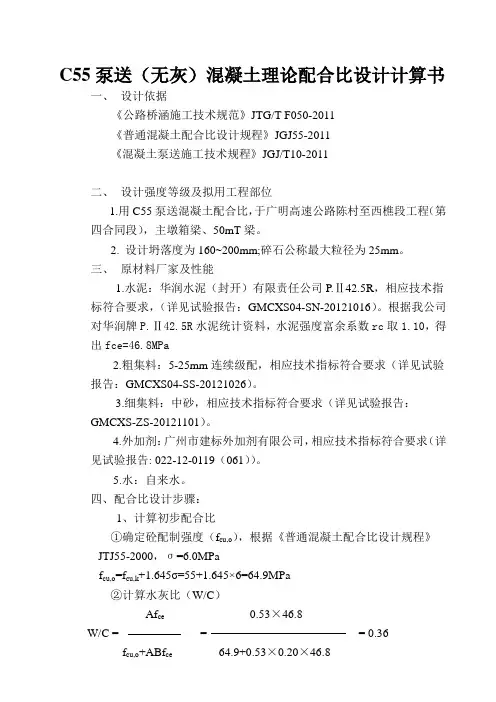

C55泵送(无灰)混凝土理论配合比设计计算书一、设计依据《公路桥涵施工技术规范》JTG/T F050-2011《普通混凝土配合比设计规程》JGJ55-2011《混凝土泵送施工技术规程》JGJ/T10-2011二、设计强度等级及拟用工程部位1.用C55泵送混凝土配合比,于广明高速公路陈村至西樵段工程(第四合同段),主墩箱梁、50mT梁。

2. 设计坍落度为160~200mm;碎石公称最大粒径为25mm。

三、原材料厂家及性能1.水泥:华润水泥(封开)有限责任公司P.Ⅱ42.5R,相应技术指标符合要求,(详见试验报告:GMCXS04-SN-20121016)。

根据我公司对华润牌P.Ⅱ42.5R水泥统计资料,水泥强度富余系数rc取1.10,得出fce=46.8MPa2.粗集料:5-25mm连续级配,相应技术指标符合要求(详见试验报告:GMCXS04-SS-20121026)。

3.细集料:中砂,相应技术指标符合要求(详见试验报告:GMCXS-ZS-20121101)。

4.外加剂:广州市建标外加剂有限公司,相应技术指标符合要求(详见试验报告: 022-12-0119(061))。

5.水:自来水。

四、配合比设计步骤:1、计算初步配合比①确定砼配制强度(f cu,o),根据《普通混凝土配合比设计规程》JTJ55-2000,σ=6.0MPaf cu,o=f cu,k+1.645σ=55+1.645×6=64.9MPa②计算水灰比(W/C)Af ce 0.53×46.8W/C = = = 0.36f cu,o+ABf ce64.9+0.53×0.20×46.8式中:A=0.53,B=0.20(碎石);为了保证结构物混凝土的耐久性及强度要求将水灰比调整为0.29③选定单位用水量(m w0)根据设计坍落度、碎石公称最大粒径,根据配合比设计参数查表确定设计塌落度为190m的用水量为211㎏/m³。

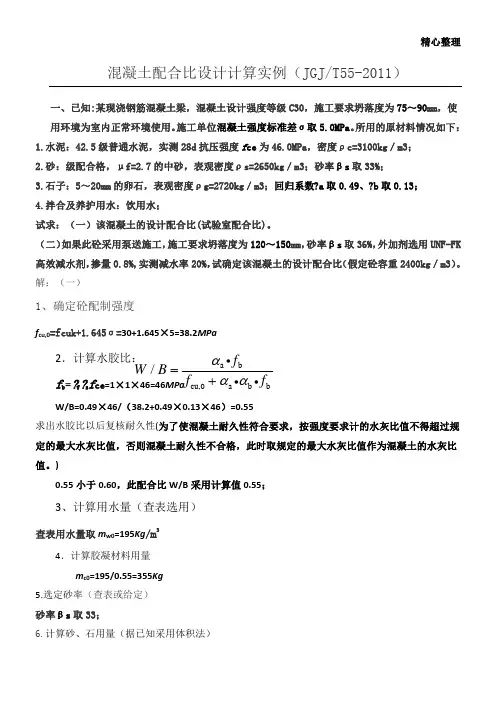

精心整理混凝土配合比设计计算实例(JGJ/T55-2011)一、已知:某现浇钢筋混凝土梁,混凝土设计强度等级C30,施工要求坍落度为75~90mm ,使用环境为室内正常环境使用。

施工单位混凝土强度标准差σ取5.0MPa 。

所用的原材料情况如下: 1.水泥:42.5级普通水泥,实测28d 抗压强度f ce 为46.0MPa ,密度ρc=3100kg /m3; 2.砂:级配合格,μf=2.7的中砂,表观密度ρs=2650kg /m3;砂率βs 取33%; )=0.55为了使混凝土耐久性符合要求,按强度要求计的水灰比值不得超过规查表用水量取m w0=195Kg /m 34.计算胶凝材料用量m c0=195/0.55=355Kg5.选定砂率(查表或给定) 砂率βs 取33;6.计算砂、石用量(据已知采用体积法)a ba b bf f αα355/3100+m s0/2650+m g0/2720+195/1000+0.11×1=1 33%=(m s0/m s0+m g0)×100%根据上面二式解得砂、石用量:m s0为603Kg ,m g0为1232Kg7.确定实验室初步配合比,水胶比为0.55时,配合比见下表:f cu,0=f cuk+1.645σ=30+1.645×5=38.2MPa2.计算水胶比:f b =?f ?s f ce =1×1×46=46MPa W/B=0.49×46/(38.2+0.49×0.13×46)=0.55a bcu,0a b b/f W B f f ααα=+求出水胶比以后复核耐久性(为了使混凝土耐久性符合要求,按强度要求计的水灰比值不得超过规定的最大水灰比值,否则混凝土耐久性不合格,此时取规定的最大水灰比值作为混凝土的水灰比值。

)0.55小于0.60,此配合比W/B采用计算值0.55;3、计算用水量(查表选用)m w0=205(1-20%)=164Kg、确定胶凝材料用量.计算胶凝材料用量m c0=164/0.55=298Kg取最小用量外加剂用量300×0.8%=2.4Kg5.选定砂率(查表或给定)砂率βs取36%;6.计算砂、石用量(据已知采用质量法,本例假定m cp为2400Kg/m3)则300+164+m s0+m g0=240036%=(m s0/m s0+m g0)×100%根据上面二式解得砂、石用量:m s0为Kg,m g0为Kg7.确定实验室初步配合比,水胶比为0.55时,配合比见下表:用料名称 水泥 粉煤灰 砂石水 外加剂 每m 3材料用量300 01642.4配合比1.00理论密度:ρ= 案例2某混凝土构件设计强度等级为C40,处于室外寒冷露天环境,施工要求混凝土坍落度为160~200㎜,根据施工单位历史资料统计,混凝土强度标准差σ=6MPa 。

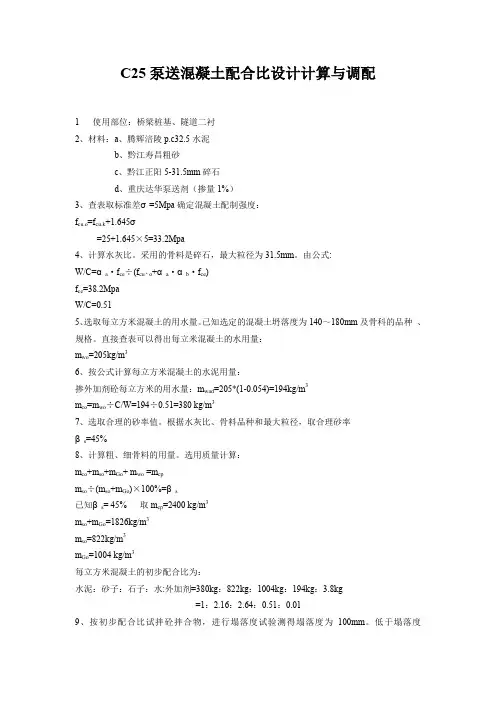

C25泵送混凝土配合比设计计算与调配1使用部位:桥梁桩基、隧道二衬2、材料:a、腾辉涪陵p.c32.5水泥b、黔江寿昌粗砂c、黔江正阳5-31.5mm碎石d、重庆达华泵送剂(掺量1%)3、查表取标准差σ=5Mpa确定混凝土配制强度:f cu.o=f cu.k+1.645σ=25+1.645×5=33.2Mpa4、计算水灰比。

采用的骨料是碎石,最大粒径为31.5mm。

由公式:W/C=αa·f ce÷(f cu·o+αa·αb·f ce)f ce=38.2MpaW/C=0.515、选取每立方米混凝土的用水量。

已知选定的混凝土坍落度为140~180mm及骨科的品种、规格。

直接查表可以得出每立米混凝土的水用量:m wo=205kg/m36、按公式计算每立方米混凝土的水泥用量:掺外加剂砼每立方米的用水量:m wad=205*(1-0.054)=194kg/m3m co=m wo÷C/W=194÷0.51=380 kg/m37、选取合理的砂率值。

根据水灰比、骨料品种和最大粒径,取合理砂率βs=45%8、计算粗、细骨料的用量。

选用质量计算:m co+m so+m Go+ m wo =m cpm so÷(m so+m Go)×100%=βs已知βs= 45% 取m cp=2400 kg/m3m so+m Go=1826kg/m3m so=822kg/m3m Go=1004 kg/m3每立方米混凝土的初步配合比为:水泥:砂子:石子:水:外加剂=380kg:822kg:1004kg:194kg:3.8kg=1:2.16:2.64:0.51:0.019、按初步配合比试拌砼拌合物,进行塌落度试验测得塌落度为100mm。

低于塌落度140-180mm的要求,增加水泥浆用量8%,则m co=380*1.08= kg/m3m wo=193*1.08=209 kg/m3基准配合比:m co:m so:m Go:m wo:外加剂=410:801:980:209:4.1=1:1.95:2.39:0.51:0.0110、混凝土的试配:采用三个不同的配合比,其中一个为基准配合比;另外两个配合比的水灰比,在基准配合比的水灰比上分别增加和减少0.05,用水量与基准配合比相同,砂率可分别增加和减少1%,直至混凝土拌合物的性能满足要求。

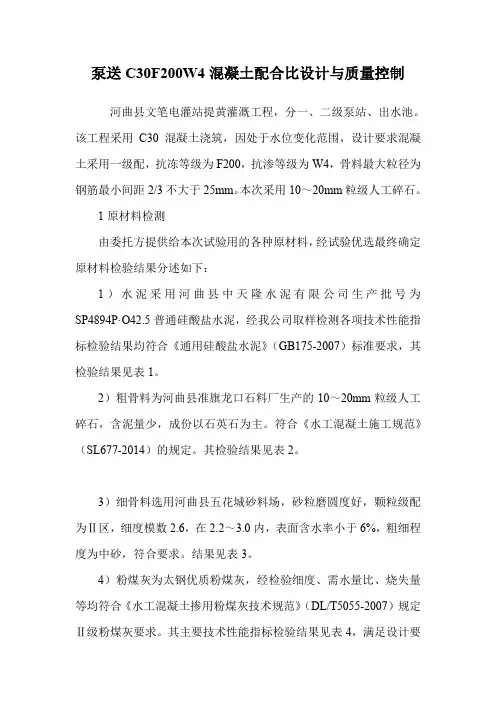

泵送C30F200W4混凝土配合比设计与质量控制河曲县文笔电灌站提黄灌溉工程,分一、二级泵站、出水池。

该工程采用C30混凝土浇筑,因处于水位变化范围,设计要求混凝土采用一级配,抗冻等级为F200,抗渗等级为W4,骨料最大粒径为钢筋最小间距2/3不大于25mm。

本次采用10~20mm粒级人工碎石。

1原材料检测由委托方提供给本次试验用的各种原材料,经试验优选最终确定原材料检验结果分述如下:1)水泥采用河曲县中天隆水泥有限公司生产批号为SP4894P·O42.5普通硅酸盐水泥,经我公司取样检测各项技术性能指标检验结果均符合《通用硅酸盐水泥》(GB175-2007)标准要求,其检验结果见表1。

2)粗骨料为河曲县准旗龙口石料厂生产的10~20mm粒级人工碎石,含泥量少,成份以石英石为主。

符合《水工混凝土施工规范》(SL677-2014)的规定。

其检验结果见表2。

3)细骨料选用河曲县五花城砂料场,砂粒磨圆度好,颗粒级配为Ⅱ区,细度模数2.6,在2.2~3.0内,表面含水率小于6%,粗细程度为中砂,符合要求。

结果见表3。

4)粉煤灰为太钢优质粉煤灰,经检验细度、需水量比、烧失量等均符合《水工混凝土掺用粉煤灰技术规范》(DL/T5055-2007)规定Ⅱ级粉煤灰要求。

其主要技术性能指标检验结果见表4,满足设计要求。

5)混凝土外加剂选用山西山大合盛新材料股份有限公司生产的标准型AEWR引气减水剂,减水率、含气量、泌水率等各项指标符合标准要求,检验为普通标准型减水剂,具体检测指标见表5。

2混凝土配合比2.1试配强度的确定混凝土配合比设计,根据工程要求,结构型式,设计指标、施工条件和原材料状况,依据《水工混凝土试验规程》(SL352-2006)规定,强度保证率采用95%时,保证率系数t为1.645;设计抗压强度为C30时,混凝土抗压强度标准差σ为4.5MPa,则混凝土施工配制强度为37.4MPa。

2.2粉煤灰掺量的确定掺用粉煤灰依据国家标准《用于水泥和混凝土中的粉煤灰》(GB1596-2017)和《水工混凝土掺用粉煤灰技术规范》(DL/T5055-2007)中相关规定,本次试配确定粉煤灰掺量20%。

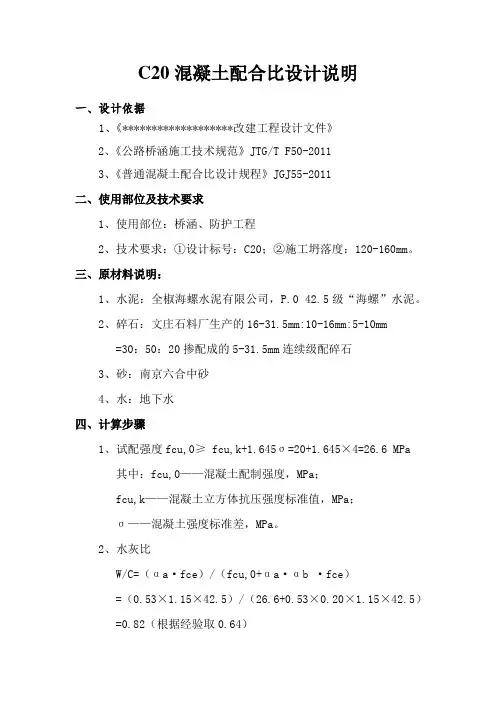

C20混凝土配合比设计说明一、设计依据1、《*******************改建工程设计文件》2、《公路桥涵施工技术规范》JTG/T F50-20113、《普通混凝土配合比设计规程》JGJ55-2011二、使用部位及技术要求1、使用部位:桥涵、防护工程2、技术要求:①设计标号:C20;②施工坍落度:120-160mm。

三、原材料说明:1、水泥:全椒海螺水泥有限公司,P.0 42.5级“海螺”水泥。

2、碎石:文庄石料厂生产的16-31.5mm:10-16mm:5-10mm=30:50:20掺配成的5-31.5mm连续级配碎石3、砂:南京六合中砂4、水:地下水四、计算步骤1、试配强度fcu,0≥ fcu,k+1.645σ=20+1.645×4=26.6 MPa其中:fcu,0——混凝土配制强度,MPa;fcu,k——混凝土立方体抗压强度标准值,MPa;σ——混凝土强度标准差,MPa。

2、水灰比W/C=(αa·fce)/(fcu,0+αa·αb ·fce)=(0.53×1.15×42.5)/(26.6+0.53×0.20×1.15×42.5)=0.82(根据经验取0.64)式中:αa,αb——回归系数fce=γc ·fce,g:γc——水泥强度等级值的富余系数,取1.15;fce,g——水泥强度等级值,MPa。

3、确定用水量mw0=210 kg(查普通混凝土配合比设计规程中表4.0.1-1塌落度在75-90 mm时用水量为205 kg,据此每增加20mm塌落度增加5 kg水推算在塌落度120-160mm时应加水210kg);4、确定水泥用量:C=210/0.64=328 kg5、砂率:βs =44%6、粗细骨料用量确定采用重量法由下式计算mc0+mg0+ms0+mw0=mcpβs =ms0/(ms0+mg0)×100%mc0——每立方米混凝土的水泥用量(kg)mg0——每立方米混凝土的碎石用量(kg)ms0——每立方米混凝土的砂用量(kg)mw0——每立方米混凝土的水用量(kg)mcp——每立方米混凝土拌和物的假定重量(kg),这里取2400 kg/m3计算后的结果为:ms0=819 kg /m3,mg0=1043 kg /m37、确定基准配合比,计算每立方米混凝土材料用量:mc0=328kg /m3;ms0=819kg /m3;mg0=1043kg /m3;mw0=210 kg /m3;质量比为:mc0 :ms0:mg0:mw0 =1:2.50:3.18:0.648、拌和物和易性调整按初步配合比试拌40L砼拌和料,各种材料用量为:水泥:13.120 kg砂:32.760 kg碎石:41.720 kg水:8.400 kg经实测坍落度155mm,符合设计值120-160mm,和易性良好,无离析现象,实测容重为Ph=2400(Kg/m3),不需要调整.五、试验室配合比确定1、按基准配合比水灰比W/C=0.64,分别增加和减少0.05;砂率各上下浮动1%,计算出另外两组配合比,即W/C=0.59、W/C=0.69,具体如下表。

混凝土配合比设计书强度等级:C40(泵送)水泥混凝土编制:审核:检验单位:***工程质量检测有限公司**高速公路**段**标工地试验室监理单位:************有限责任公司C40泵送混凝土配合比设计书一、设计要素1、设计依据(1)JGJ 55-2011《普通混凝土配合比设计规程》(2)JTG/T F50-2011《公路桥涵施工技术规范》(3)设计图纸2、设计技术指标及要求(1)设计强度等级C40,环境类别为Ⅰ类,环境作用等级为B级。

(2)设计坍落度180~220mm。

(3)水灰比≤0.55,最小胶凝材料用量300kg。

3、配合比使用的材料(1)水泥:采用台泥(英德)水泥有限公司(台泥牌)P.O42.5水泥,经试验各指标符合GB175-2007规范要求。

报告编号:**(2)砂:采用肇庆市河苑土石方工程有限公司(西江)中砂,经试验各指标符合JTG/T F50-2011 规范要求。

报告编号:**(3)碎石:采用清远清城区飞来峡白鹤汛石场有限公司5~25mm(掺配比例5-10mm:10-20mm=20%:80%)碎石,经试验各指标符合JTG/T F50-2011规范要求。

5-10mm报告编号:**、10-20mm报告编号:** (4)外加剂:采用山西鹏程建筑科技有限公司聚羧酸高性能减水剂(缓凝型),经试验各指标符合GB 8076-2008规范要求。

报告编号:**(5)粉煤灰:采用台山电厂F类Ⅱ级粉煤灰(掺量20%)。

(6)水:自来水,经试验各指标符合JGJ 63-2006规范要求。

报告编号:**二、拟用工程部位墩身、盖梁、基础及下部构造等。

1、确定基准配合比 (1)计算试配强度0cu f ,≥ k cu f ,+1.645σ式中 0cu f ,—混凝土配制强度(MPa );k cu f ,—混凝土立方体抗压强度标准值(MPa ); σ—混凝土强度标准差(MPa )。

由上式计算试配强度为:0cu f ,= k cu f ,+1.645σ=40+1.645×5=48.2MPa(2)计算水灰比W/B=ceb a 0cu cea f f f ⋅⋅+⋅ααα,式中a α、b α—回归系数;ce f —水泥28d 抗压强度实测值(MPa )。

C30泵送砼配合比设计计算书一、设计资料1、材料组成:水泥采用三德水泥厂三德牌P.O42.5水泥;砂为中砂,M x= 2.81,表观密度ρs=2.624 g/cm3,产地为华山砂场;碎石采用4.75~31.5mm连续级配,最大粒径dmax=37.5mm,表观密度ρg=2.534g/cm3,产地为罗溪辉煌碎石加工厂,采用莆田市闽荔防水工程有限公司FDN-3缓凝高效减水剂,掺量:2.0%;漳州后石Ⅱ级粉煤灰,掺量17%。

2、设计坍落度:140-180mm二、设计计算1、计算初步配合比〈1〉、计算试配强度(f cu,0)f cu,0=f cu,k+1.645σ=40+1.645*5=38.2Mpa〈2〉、计算水灰比(W/C)W/C=αa*f ce/(f cu,0+αa*αb* f ce)=0.46*42.5*1.0/(38.2+0.46*0.07*42.5*1.0)=0.49取W/C=0.45〈3〉、选定每立方砼用水量(m wo)m wo=217㎏掺外加剂后用水量m wa=217*(1-18%)=178㎏〈4〉、确定每立方砼水泥用量(粉煤灰等量取代17%水泥用量)(m co): m co = m wo/(W/C)=178/0.45=396㎏,粉煤灰用量m f=396*17%=67㎏,掺粉煤灰时水泥用量m c=396-67=329㎏〈5〉、选取砂率(βs)βs=42%〈6〉、计算每立方砼各种材料用量:采用质量法m wa+ m co+ m go+ m so=2430 (公式1) βs= m so/(m so+ m go) (公式2) 由公式1、公式2计算得出:m so=780㎏; m go=1076㎏按质量法计算得初步配合比:m co:m wa:m so:m go:m f:m y =329:178:780:1076:67:7.922、调整工作性,提出基准配合比〈1〉、计算试拌材料用量按计算初步配合比试拌30L砼拌和物,各种材料用量;水泥:329*0.03=9.86Kg水: 178*0.03=5.34Kg碎石:4.75-9.5mm: 1076*0.03*0.10=3.23Kg碎石:9.5-16mm: 1076*0.03*0.50=16.15Kg碎石:16-31.5mm: 1076*0.03*0.40=12.92Kg砂: 780*0.03=23.398Kg粉煤灰:67*0.03=2.02Kg外加剂:396*2.0%*0.03=0.238Kg〈2〉、调整工作性按上述材料用量拌制砼拌和物,测得砼拌和物坍落度为 170mm,粘聚性、保水性满足设计要求。

超高泵送高性能混凝土的配合比设计本文以前邢家河大桥高墩悬臂现浇梁泵送混凝土施工为依托,主要对高层建筑及大体积泵送高性能混凝土的原材料、配合比选定及施工质量控制等方面进行了研究。

前邢家河大桥位于山岭区,跨越典型V型沟谷,桥高132m。

预应力混凝土现浇连续钢构+预应力混凝土装配式箱梁,现浇箱梁及桥面铺装8000m3混凝土全部采用泵送混凝土施工,输送高度最高达120m。

一、原材料选择1.水泥本次配合比设计选用洛阳黄河同力牌P.O52.5水泥,实测3d胶砂抗折强度值6.1MPa,抗压强度值32.9MPa;28d胶砂抗折强度值7.9MPa,抗压强度值55.3MPa;氯离子含量0.024%,烧失量1.22%,氧化镁(MgO)4.29%,三氧化硫(SO3)1.85%,比表面积420m2/kg;各项技术指标符合现行国家标准要求。

2.细集料本项目选用洛阳卢氏磨沟口聚鑫砂石场生产的中砂,同一配合比的细度模数变化范围不超过0.3。

在筛分试验中,其通过0.315mm筛孔的颗粒含量不少于15%,通过0.16mm筛孔的颗粒含量不少于5%;细度模数2.9,堆积密度1580kg/m3,表观密度2570kg/m3,含泥量1.4%,泥块含量0%,空隙率39%,各项指标均符合现行标准的规定。

3.粗集料泵送混凝土粗集料粒径的规定,泵送高度在100m以上时,粗骨料的最大粒径与输送管道之比小于1︰5.0。

试验室采用洛阳卢氏九龙碎石场生产的5~10mm、10~20mm两种碎石(掺配比例质量比为5~10mm︰10~20mm碎石=4︰6)配制连续级配,母岩立方体抗压强度为160MPa,压碎值在10%以内。

压碎值8.1%,针片状含量3.3%,含泥量0.2%,泥块含量0%,堆积密度1740kg/m3,表观密度2710kg/m3,空隙率36%,各项指标均符合现行标准的规定,碎石中针片状颗粒严格控制不宜超过8%。

4.外加剂选用外加剂因主要从以下几个方面考虑:延缓混凝土的初凝时间,提高混凝土的早期强度,增加后期强度,减少混凝土坍落度的损失,与水泥的相容性,外加剂的稳定性。

目录一、概述.................................................................... 错误!未定义书签。

二、泵送混凝土对原材料的要求 ........................... 错误!未定义书签。

三、泵送混凝土对配合比设计的要求 ................... 错误!未定义书签。

三、泵送混凝土阻力分析与降低阻力,提高泵送效率的措施错误!未定义书签。

四、泵送混凝土配合比实例.................................... 错误!未定义书签。

五、结论.................................................................... 错误!未定义书签。

六、施工中注意的问题............................................ 错误!未定义书签。

七、附录A ................................................................ 错误!未定义书签。

八、附录B ................................................................ 错误!未定义书签。

一、概述随着外加剂应用技术的发展,推动了混凝土新工艺的不断进步。

混凝土中掺加适量的外加剂和掺和料可制备自密实、大流动性混凝土,施工中可采用泵送浇注新工艺,施工效率大大提高。

它适用于钢筋或钢筋束密集的构件或部位,以及断面窄小,振捣器不易到达的部位;要求灌注迅速的混凝土。

为了满足混凝土的可泵性的要求,我们严格控制原材料试验,并作好泵送混凝土配合比的设计工作。

用混凝土泵沿管道输送和浇注混凝土拌和物,称泵送混凝土。

由于施工工艺的变化,所采用的施工设备和混凝土配合比与用普通方法施工的混凝土有所不同。

通C25泵送混凝土配合比设计一、设计依据:《JGJ55-2000》普通混凝土配合比设计二、设计说明:普通混凝土设计强度C25,要求坍落度(80-180mm)所用材料如下:1)水泥:冀东海德堡(扶风)水泥有限公司生产P.O42.5R冀东水泥。

2)细集料:灞河中砂。

3)粗集料:泾阳县云阳镇 4.75mm~31.5mm合成级配碎石,掺配比例 4.75~16:16~31.5=50%:50%。

4)水:饮用水。

5)外加剂:山西黄腾化工有限公司:HZ-4 泵送剂,又减水、缓凝引气等复合而成。

6)粉煤灰:渭河电厂生产Ⅱ及粉煤灰(掺量20%)三、设计计算步骤:1)确定试配强度:已知设计强度ƒcu.k =25MPa采用标准差δ=5MPa、配制强度ƒcu.0=ƒcu.k+1.645δ=25+1.645×5=33.2MPa2)确定水灰比(W/C)为:0.583)确定单位用水量:mw0碎石最大粒径31.5mm,采用中砂细度模数2.65,确定单位用水量为210Kg,减水剂的减水率为18%,由此用水量为210×(1-18%)=176Kg.4)计算水泥用量:mc0mc0= mw0/W/C=176÷0.58=3035)确定砂率:βs碎石最大粒径31.5mm,水灰比0.58砂率为46%确定βs为46%。

6)计算砂石用量:采用质量法:混凝土拌合物(mcp)假定容量为2350Kg/m3.砂石混合重ms+mg0=mcp-mc0-mw0=2350-303-176=1871Kg砂重mg0=(ms0=mg0) ×βs=1871 ×46%=861Kg碎石重mg0=(ms0+mg0)-ms0=1871-861=1011 Kg7)初步配合比:水泥:砂:碎石:水:粉煤灰:外加剂=303:861:1011:176:60.6:6.06 27L水灰比0.58 砂率46% 水泥:砂:碎石:水:粉煤灰:外加剂=11:31.24:36.74:6.38:2.2:0.228)调整水灰比0.61 水泥:砂:碎石:水:粉煤灰:外加剂=289:895:1051:176:57.8:5.7827L水灰比0.61 砂率46% 水泥:砂:碎石:水:粉煤灰:外加剂=9:27.9:32.76:5.49:1.8:0.189)调整水灰比0.55 水泥:砂:碎石:水:粉煤灰:外加剂=320:830:974:64:6.427L 水灰比0.55 砂率46% 水泥:砂:水:粉煤灰:外加剂=9:23.31:27.36:4.95:1.8:0.18西安咸阳国际机场专用高速公路N1工地试验室2007年1月10日普通C30泵送混凝土配合比设计一、设计依据:《JGJ55-2000》普通混凝土配合比设计二、设计说明:普通混凝土设计强度C30,要求坍落度(80-180mm)所用材料如下:1)水泥:冀东海德堡(扶风)水泥有限公司生产P.O42.5R冀东水泥。

C25泵送混凝土配合比计算一、 设计说明设计强度等级C25Mpa 坍落度160±30mm 。

拟用于桥梁工程。

运距:17km . 施工方法:泵送 . 运输方式:水泥硂搅拌车二、 设计依据1、《普通混凝土配合比设计规程》JGJ55-20112、《公路桥梁施工技术规范》JTGF50-2011三、 使用材料1、 水泥采用台州海漯水泥有限公司生产海漯牌P.O42.5普通硅酸盐水泥。

2、 细集料采用仙居河砂、细度模数为M x =2.823、 粗集料采用路桥螺洋采石场5-31.5连续级配碎石。

4、 粉煤灰采用台州新开源II 级煤灰。

5、 外加剂采用上虞吉龙LonS-P 型聚羧酸高效泵送减水剂。

四、 计算步骤1、 计算配制强度M p af f c u k c u o 2.335645.125645.1=×+=+=δ 2、稠度按160±30mm 计 3、集料最大粒径按《普通混凝土配合比设计规程》选定31.5mm 4、 确定水泥实际强度:经实验得出该水泥取富余系数1.13Mpa fceg r c ce 0.485.4213.1f =×=•=5、 计算水胶比:ce b a cuo ce a f a a f f a C W ∙∙+∙= 得:66.0288.3844.250.4820.053.02.334853.0==××+×=C W 6、 确定单位用水量,并计算出每立方米水泥混凝土总用水量。

每立方米混凝土的用水量,坍落度160±30mm ,使用外加剂参量为胶凝材料总量的2.2%。

选用水量为185kg 。

按规范要求水胶不小于0.55。

且水泥用量不少于275kg 。

因此取基准水胶比0.55。

7、 确定单位胶凝材料总量:kg cw m wo c 33655.0185m 0=== ① 粉煤灰替代10%,超量系数1.43。

kg m c co 6.3310336m f =⨯=∙=%βkg m fo 0.4843.16.33=⨯=. .取48kg② 水泥用量:kg m cf 30234336=-=8、选定砂率:查表选用砂率为48.5% 9、 集料用量:质量法cp wo so go co m m m m m =+++()wo co cp go so m m m m m +=+-已知单位用水量为185kg ,单位胶凝材料总量为350kg,外加剂参量7.7kg 。

ow泵送混凝土配合比设计实例目录一、概述 (3)二、泵送混凝土对原材料的要求 (3)三、泵送混凝土对配合比设计的要求 (5)三、泵送混凝土阻力分析与降低阻力,提高泵送效率的措施 (8)四、泵送混凝土配合比实例 (11)五、结论 (20)六、施工中注意的问题 (21)七、附录A (23)八、附录B (24)一、概述随着外加剂应用技术的发展,推动了混凝土新工艺的不断进步。

混凝土中掺加适量的外加剂和掺和料可制备自密实、大流动性混凝土,施工中可采用泵送浇注新工艺,施工效率大大提高。

它适用于钢筋或钢筋束密集的构件或部位,以及断面窄小,振捣器不易到达的部位;要求灌注迅速的混凝土。

为了满足混凝土的可泵性的要求,我们严格控制原材料试验,并作好泵送混凝土配合比的设计工作。

用混凝土泵沿管道输送和浇注混凝土拌和物,称泵送混凝土。

由于施工工艺的变化,所采用的施工设备和混凝土配合比与用普通方法施工的混凝土有所不同。

两者不同之点在于普通混凝土是根据所需的强度进行配置的。

泵送混凝土除了根据所需强度外,还需要根据泵送工艺所需的流动性、不离析、不泌水等要求。

因此,在原材料、配合比和施工方面有其特殊性。

二、泵送混凝土对原材料的要求1.拌制泵送混凝土应选用硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐水泥和粉煤灰硅酸盐水泥,不宜采用火山灰质硅酸盐水泥。

因为火山灰质硅酸盐水泥需水量大,易泌水。

所用的水泥应符合下列国家标准:(1)《硅酸盐水泥、普通硅酸盐水泥》GB175-1999(2)《矿渣硅酸盐水泥、火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥》GB1344-199932.粗骨料应符合国家现行标准《普通混凝土用碎石或卵石质量标准及检验方法》的规定。

粗骨料应采用连续级配,针片状颗粒含量不宜大于10%。

当针片状颗粒含量多和石子级配不好时,输送管道弯头处的管壁往往易磨损或泵裂,还易造成输送管堵塞。

粗骨料最大粒径与输送管径之比宜符合表1的规定。

表1 粗骨料最大粒径与输送管径之比控制粗骨料最大粒径与输送管径之比,主要是防止混凝土泵送时管道堵塞。

粗骨料的最佳级配,可按附录中图A-1~图A-4选用。

3.细骨料应符合国家现行标准《普通混凝土用砂质量标准及检验方法》的规定。

细骨料宜采用中砂,通过0.315mm筛孔的砂,不应少于15%。

细骨料最佳级配可按附录A中图A-5选用。

4.拌制泵送混凝土所用的水,应符合国家现行标准《混凝土拌合用水》的规定。

5.泵送混凝土应掺用泵送剂或减水剂,泵送混凝土掺用的外加剂,应符合国家现行标准《混凝土外加剂》、《混凝土外加剂应用技术规范》、《混凝土泵送剂》和《预拌混凝土》的有关规定。

46.泵送混凝土宜掺用适量的粉煤灰或其他活性掺和料。

当掺用粉煤灰时,其质量应符合国家现行标准《用于水泥和混凝土中的粉煤灰》、《粉煤灰在混凝土和砂浆中应用技术规程》和《预拌混凝土》的有关规定。

粉煤灰的掺入能减少混凝土对管壁的摩擦阻力,改善其可泵性,同时还可节约水泥,这在不少工程中已经证实,但掺用的粉煤灰应符合Ⅰ、Ⅱ级的要求,质量差的粉煤灰掺入后会使混凝土用水量增加,对强度和耐久性都不利。

三、泵送混凝土对配合比设计的要求1.泵送混凝土配合比,除必须满足混凝土设计强度和耐久性的要求外,尚应使混凝土满足可泵性要求。

在泵压作用下,混凝土拌合物通过管道输送,这是泵送混凝土的显著特点。

理论和实践证明:可泵性差的混凝土是难以泵送的。

因此泵送混凝土应满足可泵性要求,这是与普通混凝土配合比设计的主要不同之处。

2.泵送混凝土配合比设计,应符合国家现行标准《普通混凝土配合比设计规程》、《混凝土结构工程施工及验收规范》、《混凝土强度检验评定标准》和《预拌混凝土》等有关规定。

并应根据混凝土原材料、混凝土运输距离、混凝土泵与混凝土输送管径、泵送距离、气温等具体施工条件试配。

必要时,应通过试泵送确定泵送混凝土配合比。

3.混凝土的可泵性,可用压力泌水试验结合施工经验进行控制。

一般10S时的相对压力泌水率S10不宜超过40%。

54.泵送混凝土的坍落度,可按国家现行标准《混凝土结构工程施工及验收规范》的规定选用。

对不同泵送高度,入泵时混凝土的坍落度,可按表2选用。

混凝土经时坍落度损失值,可按表3确定。

表2 不同泵送高度入泵时混凝土坍落度选用值一般施工单位多要求坍落度为160~180mm的混凝土,外加剂适应性好是保证坍落度损失小、和易性好、不泌水不离析的重要条件。

表3 混凝土经时坍落度损失值注:掺粉煤灰与其他外加剂时,坍落度经时损失值可根据施工经验确定。

无施工经验时,应通过试验确定。

泵送混凝土试配时要求的坍落度值应按下式计算:T t=T p+△T式中T t——试配时要求的坍落度值T p——入泵时要求的坍落度值△T——试验测得在预计时间内的坍落度经时损失值5.泵送混凝土的水灰比宜为0.4~0.6。

当水灰比小于0.4时混凝土流动阻力急剧上升,泵送极为困难,水灰比大于0.6时,混凝土易离析可泵性差。

66.泵送混凝土的砂率宜为38%~45%。

7.泵送混凝土的最小水泥用量宜为300Kg/m3。

水泥用量(含矿物掺合料)不宜过小,否则含浆量不足,即使在同样坍落度情况下,混凝土显得干涩,不利于泵送。

8.泵送混凝土应掺加适量适应性好的外加剂,并应符合国家现行标准《混凝土泵送剂》的规定。

无论何种外加剂,对水泥都有一个适宜性问题。

原材料改变、试验条件不同,都会影响外加剂的掺量。

因此外加剂的品种和掺量宜由试验确定,不得任意使用,以免影响混凝土质量。

9.掺用引气剂型外加剂的泵送混凝土的含气量不宜大于4%。

泵送混凝土中适当的含气量可起到润滑的作用,对提高混凝土的和易性和可泵性有利,但含气量过大,在泵送时这些空气在混凝土中形成无数细小的可压缩体,吸收泵压达到高峰阶段的能量,降低泵送效率,严重时会引起堵泵,还会引起混凝土强度就下降。

一般情况下,含气量提高1%,混凝土强度下降约6%,故对含气量应加以限制。

10.掺粉煤灰的泵送混凝土配合比设计,必须经过试配确定,并应符合国家现行标准《粉煤灰在混凝土和砂浆中应用技术规程》、《混凝土外加剂应用技术规程》、《普通混凝土配合比设计规程》等有关规定。

因为⑴粉煤灰的质量对混凝土的强度影响很大。

我国目前因受分选技术条件的限制,一般原状粉煤灰的品质参数不稳定,不能满足结构混凝土的要求,故需磨细并应符合相应标准的要求。

⑵粉煤灰在泵送混凝土中的应用离不开“双掺技术”。

粉煤灰与外加剂应相适应,且同时掺用均应达到预期效果。

故掺粉煤灰时,外加剂的选用务必先通过试验。

⑶粉煤灰对混凝土的早期强度、抗冻性及7钢筋的防锈存在微小不利影响,故应通过试验严格控制粉煤灰的最大掺量,合理确定粉煤灰掺量,限制其不利影响。

粉煤灰的最佳掺量应根据所用水泥的品种、不同的工程对象、施工工艺通过试验确定。

三、泵送混凝土阻力分析与降低阻力,提高泵送效率的措施1.混凝土在输送管中的运动和受力情况,如图附录B所示:①泵活塞传来的推力f T②混凝土与管壁的摩擦阻力f M③混凝土的重力f W④混凝土中砂、石、水泥浆的内摩擦阻力f N⑤混凝土气泡等在管内受压力作用的变形N N⑥混凝土在泵推力作用下变为流动动能N D2.对混凝土在管中受力与运动情况分析①为防止石子在管内形成堵塞,石子最大粒径必须满足表1的要求。

②泵送混凝土坍落度在140-200mm时,入泵时坍落度最佳值应为160mm。

混凝土中应有一定粘度的水泥浆,一般要求每M3混凝土的水泥浆量为300-350L。

③掺加粉煤灰的作用为了节约水泥,改善和易性。

其它矿物掺合料如磨细渣或沸石也是很好的活性掺合料。

除了节约水泥外,其作用一是保证有足够的浆体量,二是粉煤灰颗粒多为圆球颗粒,使浆体有一定的稠度,又起到滚珠的作用。

它可减小混凝土与管壁的摩擦阻力,也降低混凝土内部各种颗粒之间的内摩擦阻力,以使混凝土在泵活塞推力8作用下,各种颗粒保持相对位置变化不大的情况向前运动。

即使消耗在摩擦阻力内能方面的能量减小到最低。

三是粉煤灰能减低混凝土的泌水率,这是保证混凝土不离析和可泵性好的必要措施。

要使混凝土不泌水不离析,还要求石子级配应为连续级配,砂率为最佳的砂率,外加剂的适应性好等。

④外加剂的作用⑴高效减水的作用优质的泵送剂或流化剂对降低水灰比,减小颗粒粒子间摩擦阻力,降低混凝土与管壁的摩擦阻力是很有效的。

因为这类外加剂中最有效的成分如萘磺酸盐甲醛缩合物(高效减水剂)与各种无机固体粒子发生吸附作用,将大分子聚合物吸附在固体粒子周围,形成切动滑移面。

由于聚合物与水溶液的极性不同,相互排斥,切动面很易滑动,并阻止固体粒子对水溶液的吸附作用,使水不能进入固定吸附层,而留在与固定表面距离较远的地方,从而增大了混凝土的流动性,降低了摩擦阻力。

木质磺酸钙减水效果较差,属普通减水剂。

芳香族氨基磺酸减水剂,三聚氰胺磺酸钠甲醛缩合物,聚羧酸类减水剂和萘系减水剂属高效减水剂。

⑵缓凝的作用泵送剂或流化剂中还含有一定量的缓凝剂,以保证在运输泵送混凝土的过程中保持一定的流动性,不会因温度提高,时间延长,而使水泥过早生成絮凝结构,凝结而增加阻力,堵塞管道。

⑶改善和易性的作用混凝土泌水是破坏混凝土均匀的表现,也是离析的开始。

对泵9送混凝土,泌水更是大忌。

因为混凝土在泵送管道中受到很大压力,在压力作用下泌水离析会更为严重,水易从接缝漏出,混凝土一旦发生较明显的泌水离析,就会使混凝土在泵送中阻力急剧增大,所以必须保证混凝土压力泌水率要很小。

所有能降低泌水率的措施都是必要使用的,如每M3混凝土的水泥用量不得小于300Kg,掺入的粉煤灰以I级粉煤灰为好,它质轻,颗粒为圆球形,需水量比较小,不宜采用需水量大、易泌水的火山灰硅酸盐水泥。

这些都是避免泌水的重要措施。

引气剂会使混凝土产生微小气泡,在压力作用下,气泡很易变形,而降低泵送推力和输送效率。

但适当引气对减小泌水是很有效的。

同时为了提高混凝土耐久性也必要加入引气剂。

当混凝土含气量不超过4%时,引入微小的气泡,如同可变形的小滚珠,象润滑油一样,对降低泵送阻力,有较大贡献。

所以适当引气利大于弊,其弊端是很小的。

在泵送剂或流化剂中还掺有一定的能增加水的粘度的物质,叫保水剂,它能有效减少混凝土的泌水,所以泵送剂或流化剂中必须加有这种化学物质。

当高效减水剂掺量较大时,混凝土很易泌水离析抓底。

加入这种物质,能使高效减水剂吸附作用释放出的大量水用于增加颗粒切动层的厚度和存于颗粒之间的间隙增大颗粒间距,从而使混凝土的和易性更好,使摩擦阻力降低更多,得到非常好的泵送混凝土。

综上所述,我们首先考虑到石子最大粒径,其次选择优质泵送剂或流化剂,第三,掺入I级粉煤灰作为掺合料和设计出和易性好的混凝土配合比,水泥浆量为300-350L/ M3混凝土,使压力泌水率比不大于95%,就会制备出令人满意的泵送混凝土。