模具制造中的测量技术培训教材

- 格式:pptx

- 大小:2.20 MB

- 文档页数:43

(培训体系)测量员基础培训教材塑胶制品测量原理一、 测量基准点选取及测量原则:1、 有拔模斜度时,以分模线位取相应最大最小值示例:如测量图壹(图纸)尺寸,产品实际形状如图二、图三时,按指示位取测量点。

2、 外测尺寸取最大值(点)示例:如图四测量(图纸)A 、B 尺寸,具体测量产品时,根据分模线(面)取最大点(图五、图六)3、 内测尺寸取最小值(点)示例:如图七测量(图纸)A 、B 尺寸,具体测量产品时,根据分模线(面)取最小点(图八、图九、图十)4、 按图纸尺寸指示点取测量点。

示例:如图十壹测量(图纸)A 尺寸,具体测量产品时,按照图面标示的位置测量。

(注:该尺寸标注及测量和抽出的斜线无关。

图十壹5、 取测量点,应满足产品的装配及功能的需要。

示例:如图十二测量(图纸)A 、B 尺寸,具体测量产品时,根据变形内凹情况,通图二 图七 图五 图八 图十常取收缩及变形不大的角位(如箭头指示位—外测尺寸取最大值),但若内侧C位影响产品装配及功能时,应对C位进行B尺寸的控制。

图十二6、除装配及功能特殊要求外,通常测量应取测量面的全域。

示例:如上图十二测量(图纸)A、B尺寸,具体测量产品时,通常,取尺寸A、B四个面全域进行测量,找出其中最大位,然后根据测量经验,于产品尺寸稳定状态取箭头所示之最大位进行测量。

若C处有装配及功能要求时且有加工情况的不稳定性,则B尺寸应每次进行全域测量。

之上原则于测量过程中应全盘考虑、综合运用,不可单单考虑其中的壹个因素。

且于测量过程中,要根据产品的具体情况选取最佳测量方法,以对产品进行准确而快速的测量。

之上原则是根据塑胶制品的特性选取的,因注塑品设计时,已考虑了其出模的斜度,但测量时要注意该产品是否为精密零件。

塑胶制品的拔模壹般按如原则进行:二、各种尺寸的测量(壹)长(宽、高)度尺寸测量。

(图十三)1.测量尺寸:A、B、C2.使用量具:卡尺、千分尺、高度尺、投影仪、三座标板规、卡规3.选取基准:尺身和尺寸线标注面平行示例:长(宽、高)度尺寸测量及卡尺使用1.使用前准备:①外观检查:卡尺的刻线和数字应清晰,端面、深度尺的表面不应有锈蚀,碰伤或其它影响使用性能的外观缺陷等。

模具测量流程培训记录内容模具测量是制造业中非常重要的一个环节,它直接关系到制造出来的产品的质量和精度。

因此,对于从事模具测量工作的人员来说,掌握正确的测量流程是非常关键的。

下面将介绍一下模具测量的流程及注意事项。

一、测量前的准备工作在进行模具测量之前,首先要做好以下准备工作:1. 熟悉模具的结构和设计图纸,了解模具的零件名称和功能。

2. 确保测量仪器的准确度和可靠性,对测量仪器进行校准和检查,确保其正常工作。

3. 清洁模具表面,确保没有灰尘、油污等杂质对测量结果造成影响。

二、模具测量流程1. 确定测量对象:根据实际需要,确定要测量的模具零件。

通常情况下,重要的零件如模具的导向柱、导套、滑块等需要进行测量。

2. 选择合适的测量仪器:根据测量对象的特点和要求,选择合适的测量仪器进行测量。

常用的测量仪器有千分尺、游标卡尺、内径千分尺等。

3. 进行测量:根据测量对象的形状和特点,选择合适的测量方法进行测量。

常用的测量方法有直接测量法、间接测量法、比较测量法等。

(1) 直接测量法:直接使用测量仪器对模具零件进行测量,如使用千分尺测量导向柱的直径。

(2) 间接测量法:通过测量模具零件的其他相关尺寸,间接推算出需要测量的尺寸,如通过测量导向柱的长度和直径,计算出其圆度。

(3) 比较测量法:将需要测量的模具零件与已知尺寸的参照物进行比较,从而确定其尺寸是否合格,如使用游标卡尺对滑块的平面度进行测量。

4. 记录测量结果:将测量的尺寸和数据记录下来,包括测量对象的名称、尺寸、测量仪器的型号和测量时间等信息。

同时要注意记录时的单位和精度。

5. 分析和评估测量结果:根据测量结果进行分析和评估,判断模具零件是否符合设计要求。

如发现尺寸偏差过大或其他质量问题,应及时进行修复或调整。

6. 编制测量报告:根据测量结果编制测量报告,详细记录测量的过程和结果。

测量报告应包括模具的基本信息、测量对象的尺寸数据、测量仪器的校准情况等内容。

教案2017―2018 学年第一学期所属学院_ 机电与汽车工程学院_教研室数控机电教研室课程名称 _ 模具制造技术适用班级 _ 15模具_主讲教师___ 呼昊__ 职称 __ 高级工程师 _ ____2017 年 9 月5日厦门华天涉外职业技术学院教务处制首页注:表中()选项请打“√”。

课程教案课程教案课程教案教学基本内容方法及手段第二章模具制造工艺基础第一节模具的生产过程和工艺过程一、生产过程将原材料转变为成品的全过程称为生产过程。

(1)产品投入前的生产技术准备工作产品试验研究和设计、工艺设计和专用工艺装备的设计及制造、各种生产资料和生产组织等方面的准备工作。

(2)毛坯制造毛坯的锻造、铸造和冲压等。

(3)零件的加工过程机械加工、特种加工、焊接、热处理和表面处理。

(4)产品的装配过程部件装配、总装配、检验和调试等。

(5)各种生产服务活动原材料、半成品、工具的供应、运输、保管以及产品的油漆和包装等。

二、工艺过程及其组成生产过程中为改变生产对象的形状、尺寸、相对位置和性质等。

使其成为成品或半成品的过程称为工艺过程。

1.工序工序是一个或一组工人。

在一个工作地点对同一个或同时对几个工件进行加工所连续完成的那一部分工艺过程。

它是组成工艺过程的基本单元。

图1-1所示为模柄的机械加工工艺过程,可划分为三道工序,见表1-1。

讲授、讨论表1-1 模柄的工艺过程工序编号工序内容设备1 车两端面钻中心孔车床2 车外圆(Φ32留磨削余量)车槽并倒角车床3 磨Φ32外圆外圆磨床教学基本内容方法及手段(2)复合工步用几把刀具或复合刀具,同时加工同一工件上的几个表面,称为复合工步。

在工艺文件上,复合工步应视为一个工步。

如图1-4所示是用钻头和车刀同时加工内孔和外圆的复合工步。

图1-5所示是用复合中心钻钻孔、锪锥面的复合工步。

图1-4多刀加工图1-5 钻孔、锪锥面复合工步2.安装(1)夹紧工件在加工之前,应使其在机床上(或夹具中)处于一个正确的位置并将其夹紧。

(培训体系)测量员基础培训教材塑胶制品测量原理一、 测量基准点选取及测量原则:1、 有拔模斜度时,以分模线位取相应最大最小值示例:如测量图壹(图纸)尺寸,产品实际形状如图二、图三时,按指示位取测量点。

2、 外测尺寸取最大值(点)示例:如图四测量(图纸)A 、B 尺寸,具体测量产品时,根据分模线(面)取最大点(图五、图六)3、 内测尺寸取最小值(点)示例:如图七测量(图纸)A 、B 尺寸,具体测量产品时,根据分模线(面)取最小点(图八、图九、图十)4、 按图纸尺寸指示点取测量点。

示例:如图十壹测量(图纸)A 尺寸,具体测量产品时,按照图面标示的位置测量。

(注:该尺寸标注及测量和抽出的斜线无关。

图十壹5、 取测量点,应满足产品的装配及功能的需要。

示例:如图十二测量(图纸)A 、B 尺寸,具体测量产品时,根据变形内凹情况,通图二 图七 图五 图八 图十常取收缩及变形不大的角位(如箭头指示位—外测尺寸取最大值),但若内侧C位影响产品装配及功能时,应对C位进行B尺寸的控制。

图十二6、除装配及功能特殊要求外,通常测量应取测量面的全域。

示例:如上图十二测量(图纸)A、B尺寸,具体测量产品时,通常,取尺寸A、B四个面全域进行测量,找出其中最大位,然后根据测量经验,于产品尺寸稳定状态取箭头所示之最大位进行测量。

若C处有装配及功能要求时且有加工情况的不稳定性,则B尺寸应每次进行全域测量。

之上原则于测量过程中应全盘考虑、综合运用,不可单单考虑其中的壹个因素。

且于测量过程中,要根据产品的具体情况选取最佳测量方法,以对产品进行准确而快速的测量。

之上原则是根据塑胶制品的特性选取的,因注塑品设计时,已考虑了其出模的斜度,但测量时要注意该产品是否为精密零件。

塑胶制品的拔模壹般按如原则进行:二、各种尺寸的测量(壹)长(宽、高)度尺寸测量。

(图十三)1.测量尺寸:A、B、C2.使用量具:卡尺、千分尺、高度尺、投影仪、三座标板规、卡规3.选取基准:尺身和尺寸线标注面平行示例:长(宽、高)度尺寸测量及卡尺使用1.使用前准备:①外观检查:卡尺的刻线和数字应清晰,端面、深度尺的表面不应有锈蚀,碰伤或其它影响使用性能的外观缺陷等。

模潮绘与制造技飭II练指导书杨元茂工程训练中心2014.3一、................................................................... 实习时间安排3二、................................................................... 实习的与目的3三、实习的方法与任务41、.................................................................. 实习的方法42、................................................................. 实习的任务. 4四、................................................................. 实习的主要内容51、..................................................................... 模;Mt况52、.................................................................. 模具艇丁艺63、................................................................... 模具的俪•114、................................................................. 模具的测量.125、................................................................ 模具图的斜9136、...................................................................... 冲咖陆157、.......................................................... 模具装配调试与试模16五、................................................................... 实训注意事项18六、..................................................................... 复习思考题18模具测绘与制造技能训练《模具测绘与制造技能训练》是模具设计与制造专业学牛在完成技术基础课和部分专业课的情况下进行的i次专业综合能力实践训炼。

模具制造中的测量技术培训教材1. 前言本教材旨在介绍模具制造中常用的测量技术,帮助读者理解和掌握这些技术的应用。

模具制造是现代工业中不可或缺的一环,其中的测量技术对于模具的质量和精度至关重要。

通过学习本教材,读者将了解到测量技术的基本原理、常用测量工具的使用方法,以及模具制造中的典型测量方法与技巧。

希望本教材能够成为读者在模具制造领域中的实用指南。

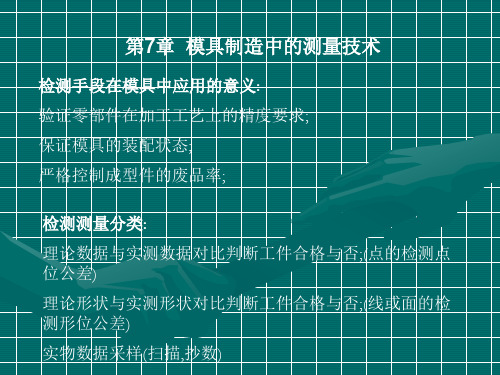

2. 测量技术概述2.1 测量技术的重要性测量技术在模具制造中扮演着重要的角色。

它不仅用于模具的设计和制造过程中的尺寸和形状的验证,还可以用于模具的成型过程中的监控和控制。

测量技术的精度和准确性直接影响到模具制造的质量和成本。

2.2 测量技术的分类常用的测量技术可以按照测量原理和测量对象的不同进行分类。

按照测量原理的分类方法,可以将测量技术分为直接测量和间接测量两类。

按照测量对象的分类方法,可以将测量技术分为线性测量、角度测量、形状测量等。

3. 常用测量工具3.1 卡尺卡尺是最常用的测量工具之一,通常用于线性尺寸的测量。

卡尺分为普通卡尺和游标卡尺两种。

普通卡尺适用于简单测量,而游标卡尺则可以进行更精确的测量。

3.2 量规量规也是常用的测量工具,主要用于内外径的测量。

量规有固定量规和游标量规两种类型,游标量规可以提供更精确的读数。

3.3 表观测量仪表观测量仪是一种高精度的测量工具,常用于测量平面度和平行度等形状测量。

表观测量仪可以提供更高的测量精度和稳定性。

4. 模具制造中的典型测量方法与技巧4.1 模具设计尺寸的测量在模具制造过程中,准确测量模具的设计尺寸是至关重要的。

常用的测量方法包括使用卡尺、量规和数显卡尺等工具进行直接测量。

4.2 模具成型过程中的测量与控制模具的成型过程中需要进行实时的尺寸监控和控制。

常用的测量与控制方法包括壁厚测量、表面粗糙度测量和纠偏等。

4.3 模具使用中的测量技巧在模具使用过程中,常常需要进行一些特殊尺寸和形状的测量。

例如,使用投影仪对模具的轮廓进行测量,使用三坐标测量仪对模具的复杂曲面进行测量等。

模具制造技术培训教材2021 ―2020 学年第一学期所属学院 _ 机电与汽车工程学院 _ 教研室数控机电教研室课程名称 _ 模具制造技术适用班级 _ 15模具 _ 主讲教师 ___ 呼昊 __ 职称 __ 高级工程师 _ ____2021 年 9 月 5 日厦门华天涉外职业技术学院教务处制首页注:表中〔〕选项请打〝√〞。

课程教案课程教案课程教案教学基本内容方法及手段第二章模具制造工艺基础第一节模具的生产过程和工艺过程一、生产过程将原材料转变为成品的全过程称为生产过程。

〔1〕产品投入前的生产技术预备工作产品试验研究和设计、工艺设计和专用工艺装备的设计及制造、各种生产资料和生产组织等方面的预备工作。

〔2〕毛坯制造毛坯的锻造、铸造和冲压等。

〔3〕零件的加工过程机械加工、特种加工、焊接、热处理和表面处理。

〔4〕产品的装配过程部件装配、总装配、检验和调试等。

〔5〕各种生产服务活动原材料、半成品、工具的供应、运输、保管以及产品的油漆和包装等。

二、工艺过程及其组成生产过程中为改变生产对象的形状、尺寸、相对位置和性质等。

使其成为成品或半成品的过程称为工艺过程。

1.工序工序是一个或一组工人。

在一个工作地点对同一个或同时对几个工件进行加工所连续完成的那一部分工艺过程。

它是组成工艺过程的差不多单元。

图1-1所示为模柄的机械加工工艺过程,可划分为三道工序,见表1-1。

讲授、讨论表1-1 模柄的工艺过程工序编号工序内容设备1 车两端面钻中心孔车床2 车外圆〔Φ32留磨削余量〕车槽并倒角车床3 磨Φ32外圆外圆磨床〔2〕复合工步用几把刀具或复合刀具,同时加工同一工件上的几个表面,称为复合工步。

在工艺文件上,复合工步应视为一个工步。

如图1-4所示是用钻头和车刀同时加工内孔和外圆的复合工步。

图1-5所示是用复合中心钻钻孔、锪锥面的复合工步。

图1-4 多刀加工图1-5 钻孔、锪锥面复合工步2.安装〔1〕夹紧工件在加工之前,应使其在机床上〔或夹具中〕处于一个正确的位置并将其夹紧。