轴承座的实体建模、网格划分、加载、求解及后处理

- 格式:doc

- 大小:1.68 MB

- 文档页数:7

ANSYS及其应用考核大作业学号:109054339 姓名:高银川按图1尺寸建立轴承座的实体模型,孔到两边线距离均为15mm(因结构和载荷的对称性,只建立了一半模型)尽量采用六面体网格划分轴承座的单元,轴承座在下半孔面上作用正弦径向压力载荷P1,,式中(为径向合力,为轴承孔半径,为轴承孔厚度),轴向均布压力载荷P2,。

径向合力取值:(学号最后2位数字)100N,小于1000N时加上1000N。

要求:(1)为何采用Ansys计算;(2)建模过程。

简单叙述;(3)网格划分。

简单叙述,列出分割后的实体图和网格图,并说明单元和节点数;(4)加载过程。

详细叙述加载部位和加载过程;(5)计算结果。

列出米塞斯等效应力、第一主应力和变形图,并进行强度分析;(6)学习体会;一.采用Ansys计算的原因随着现代工业的不断发展,人们对产品质量的要求逐步提高,传统的产品设计技术目前已远远不能满足产品的功能和市场的要求。

而现代设计技术是以电子计算机为手段,以网络为基础,建立在现在管理之上,运用工程设计的新理论、新方法,实现计算机结果最优化,设计过程高效化的设计技术,它是传统设计技术的延伸和发展,它使传统设计技术发生了质的飞跃。

有限元法已成为非常普及的数字化分析方法,国际上已发布了众多的有限元分析软件,因此,甚至可以说只要你能够进行工程设计和画图,就可以进行有限元分析。

因此采用Ansys计算,很方便,很实用。

二. 建模过程。

1. 创建基座模型(1)生成长方体(2)平移并旋转工作平面(3)创建圆柱体2. 创建支撑部分3. 偏移工作平面到轴瓦支架的前表面4.创建轴瓦支架的上部5. 在轴承孔的位置创建圆柱体为布尔操作生成轴孔做准备6.从轴瓦支架“减”去圆柱体形成轴孔.7. 创建一个关键点8.创建一个三角面并形成三棱柱9.关闭 working plane display.10.沿坐标平面镜射生成整个模型.11.粘接所有体.三. 网格划分网格划分是有限元分析的关键环节,有时候好的网格划分不仅可以节约计算时间,而且往往是求解成功的钥匙。

轴承座轴瓦 轴 四个安装孔径向约束 (对称) 轴承座底部约束 (UY=0) 沉孔上的推力(1000 psi.)向下作用力 (5000 psi.) ANSYS 培训资料第一日 练习主题:实体建模EX1:轴承座的实体建模、网格划分、加载、求解及后处理练习目的:创建实体的方法,工作平面的平移及旋转,布尔运算(相减、粘接、搭接,模型体素的合并,基本网格划分。

基本加载、求解及后处理。

问题描述:具体步骤: 首先进入前处理(/PREP7) 1. 创建基座模型生成长方体Main Menu :Preprocessor>Create>Block>By Dimensions 输入x1=0,x2=3,y1=0,y2=1,z1=0,z2=3 平移并旋转工作平面Utility Menu>WorkPlane>Offset WP by Increments X,Y ,Z Offsets 输入2.25,1.25,.75 点击Apply XY ,YZ ,ZX Angles 输入0,-90点击OK 。

创建圆柱体Main Menu :Preprocessor>Create>Cylinder> Solid Cylinder Radius输入0.75/2, Depth 输入-1.5,点击OK 。

载荷拷贝生成另一个圆柱体Main Menu:Preprocessor>Copy>V olume拾取圆柱体,点击Apply, DZ输入1.5然后点击OK 从长方体中减去两个圆柱体Main Menu:Preprocessor>Operate>Subtract V olumes首先拾取被减的长方体,点击Apply,然后拾取减去的两个圆柱体,点击OK。

使工作平面与总体笛卡尔坐标系一致Utility Menu>WorkPlane>Align WP with> Global Cartesian2. 创建支撑部分Utility Menu: WorkPlane -> Display Working Plane (toggle on)Main Menu: Preprocessor -> -Modeling-Create -> -V olumes-Block -> By 2 corners & Z在创建实体块的参数表中输入下列数值:WP X = 0WP Y = 1Width = 1.5Height = 1.75Depth = 0.75OKToolbar: SA VE_DB3. 偏移工作平面到轴瓦支架的前表面Utility Menu: WorkPlane -> Offset WP to -> Keypoints +1. 在刚刚创建的实体块的左上角拾取关键点2. OKToolbar: SAVE_DB4.创建轴瓦支架的上部Main Menu: Preprocessor -> Modeling-Create -> Volumes-Cylinder -> Partial Cylinder + 1). 在创建圆柱的参数表中输入下列参数:WP X = 0WP Y = 0Rad-1 = 0Theta-1 = 0Rad-2 = 1.5Theta-2 = 90Depth = -0.752). OKToolbar: SAVE_DB5. 在轴承孔的位置创建圆柱体为布尔操作生成轴孔做准备Main Menu: Preprocessor -> Modeling-Create -> V olume-Cylinder -> Solid Cylinder +1.) 输入下列参数:WP X = 0WP Y = 0Radius = 1Depth = -0.18752.) 拾取Apply3.) 输入下列参数:WP X = 0WP Y = 0Radius = 0.85Depth = -24.)拾取OK6.从轴瓦支架“减”去圆柱体形成轴孔.Main Menu: Preprocessor -> Modeling-Operate -> Subtract -> Volumes +1. 拾取构成轴瓦支架的两个体,作为布尔“减”操作的母体。

中南林业科技大学机械零件有限元分析实验报告专业:机械设计制造及其自动化年级: 2013级班级:机械一班姓名:杨政学号:20131461I一、实验目的通过实验了解和掌握机械零件有限元分析的基本步骤;掌握在ANSYS 系统环境下,有限元模型的几何建模、单元属性的设置、有限元网格的划分、约束与载荷的施加、问题的求解、后处理及各种察看分析结果的方法。

体会有限元分析方法的强大功能及其在机械设计领域中的作用。

二、实验内容实验内容分为两个部分:一个是受内压作用的球体的有限元建模与分析,可从中学习如何处理轴对称问题的有限元求解;第二个是轴承座的实体建模、网格划分、加载、求解及后处理的综合练习,可以较全面地锻炼利用有限元分析软件对机械零件进行分析的能力。

实验一、受内压作用的球体的有限元建模与分析对一承受均匀内压的空心球体进行线性静力学分析,球体承受的内压为1.0×108Pa,空心球体的内径为0.3m,外径为0.5m,空心球体材料的属性:弹性模量2.1×1011,泊松比0.3。

R1=0.3R2=0.5承受内压:1.0×108 Pa受均匀内压的球体计算分析模型(截面图)1、进入ANSYS→change the working directory into yours→input jobname: Sphere2、选择单元类型ANSYS Main Menu: Preprocessor →Element Type→Add/Edit/Delete →Add →select Solid Quad 4node 42 →OK (back to Element Types window)→ Options… →select K3: Axisymmetric →OK→Close (the Element Type window)3、定义材料参数ANSYS Main Menu: Preprocessor →Material Props →Material Models →Structural→Linear→Elastic→Isotropic→input EX:2.1e11, PRXY:0.3→ OK4、生成几何模型生成特征点ANSYS Main Menu: Preprocessor →Modeling →Create →Keypoints →In Active CS→依次输入四个点的坐标:input:1(0.3,0),2(0.5,0),3(0,0.5),4(0,0.3)→OK 生成球体截面ANSYS 命令菜单栏: Work Plane>Change Active CS to>Global SphericalANSYS Main Menu: Preprocessor →Modeling →Create →Lines →In Active Coord→依次连接1,2,3,4 点生成4 条线→OKPreprocessor →Modeling →Create →Areas →Arbitrary →By Lines→依次拾取四条线→OKANSYS 命令菜单栏: Work Plane>Change Active CS to>Global Cartesian5、网格划分ANSYS Main Menu: Preprocessor →Meshing →Mesh Tool→(Size Controls) lines: Set→拾取两条直边:OK→input NDIV: 10 →Apply→拾取两条曲边:OK →input NDIV: 20 → OK →(back to the mesh tool window) Mesh: Areas,Shape: Quad,Mapped →Mesh →Pick All(in Picking Menu) → Close( the Mesh Tool window)6、模型施加约束给水平直边施加约束ANSYS Main Menu: Solution→Define Loads →Apply→Structural →Displacement→On Lines →拾取水平边:Lab2: UY → OK给竖直边施加约束ANSYS Main Menu: Solution→Define Loads →Apply→Structural →Displacement Symmetry B.C.→On Lines→拾取竖直边→OK 给内弧施加径向的分布载荷ANSYS Main Menu: Solution→Define Loads →Apply→Structural →Pressure →On Lines →拾取小圆弧;OK →input V ALUE:1e8→OK7、分析计算ANSYS Main Menu: Solution →Solve →Current LS→OK(to close the solve Current Load Step window) →close8、结果显示ANSYS Main Menu: General Postproc →Plot Results→Deformed Shape…→select Def + Undeformed→OK (back to Plot Results window)Contour Plot→Nodal Solu…→select: DOF solution, 分别选X-Component of displacement + Deformed Shape with undeformed model;Y-Component of displacement + Deformed Shape with undeformed model;Displacement vector sum + Deformed Shape with undeformed model.Contour Plot→Nodal Solu…Stress 下分别选X-Component of stress + Deformed Shape with undeformed model;Y-Component of stress + Deformed Shape with undeformed model;Z-Component of stress + Deformed Shape with undeformed model;Vonmises stress + Deformed Shape with undeformed model.查看各后处理结果的数据并回答最后面的问答题。

轴承座及微机械车轮模型的网格划分及轴承座的加载求解分析一、实验目的掌握轴承座及微机械车轮模型的网格划分二、实验器材能够安装ANSYS软件,内存在512MHz以上,硬盘有5G空间的计算机三、实验说明(1)设置网格划分控制以建立需要的网格密度。

若需用自动网格划分功能,应在退出前处理后激活自适应网格划分。

(2)通过划分实体模型的网格生成节点和单元。

(3)在生成节点和单元后定义面与面的接触单元、自由度耦合及约束方程等。

(4)保存模型数据(5)退出前处理四、实验内容和步骤(一)、轴承座的网格划分及加载求解分析1. 定义工程名;过滤参数;2. 定义单元类型Main Menu>Preprocessor>Element Type >Add/Edit/Delete ...选择“Structural-Solid”,“10Node 92”单击OK3. 定义材料特性EX=2e5PRXY=0.3Toolbar: SAVE_DB4. 实体建模(已完成)5. 划分网络:用网格划分器Mesh Tool 将几何模型划分单元.Main Menu>Preprocessor>Mesh Tool...① 将智能网格划分器( Smart Sizing )设定为 “on”② 将滑动码设置为 “6” (也可将其设置为“5”或更小值来获得更密的网格) ③ 确认Mesh Tool 的各项为: Volumes, Tet, Free④ MESH —Pick All (如果在网格划分过程中出现任何信息,拾取 “OK” 或 “Close”)⑤ 关闭 Mesh ToolToolbar: SAVE_DB 6. 约束四个安装孔 Main Menu>Solution>Loads-Apply>Structural-Displacement>SymmetryB.C.-On Areas +① 绘出 Areas (Utility Menu: Plot-> Areas)② 拾取四个安装孔的8个柱面 (每个圆柱面包括两个面)说明:在拾取时,按住鼠标的左键便有实体增亮显示,拖动鼠标时显示的实体随之改变,此时松开左键即选中此实体。

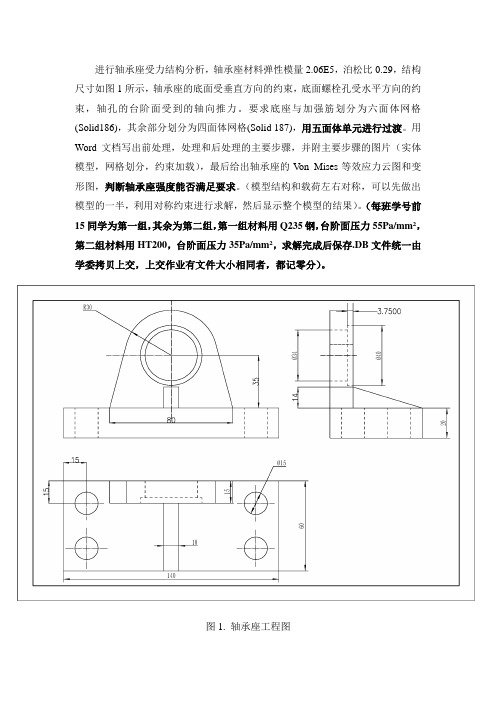

进行轴承座受力结构分析,轴承座材料弹性模量2.06E5,泊松比0.29,结构尺寸如图1所示,轴承座的底面受垂直方向的约束,底面螺栓孔受水平方向的约束,轴孔的台阶面受到的轴向推力。

要求底座与加强筋划分为六面体网格(Solid186),其余部分划分为四面体网格(Solid 187),用五面体单元进行过渡。

用Word文档写出前处理,处理和后处理的主要步骤,并附主要步骤的图片(实体模型,网格划分,约束加载),最后给出轴承座的V on Mises等效应力云图和变形图,判断轴承座强度能否满足要求。

(模型结构和载荷左右对称,可以先做出模型的一半,利用对称约束进行求解,然后显示整个模型的结果)。

(每班学号前15同学为第一组,其余为第二组,第一组材料用Q235钢,台阶面压力55Pa/mm2,第二组材料用HT200,台阶面压力35Pa/mm2,求解完成后保存.DB文件统一由学委拷贝上交,上交作业有文件大小相同者,都记零分)。

图1. 轴承座工程图

图2. 正面网格剖分图

图3. 背面网格剖分图

图4. 载荷约束

图5. 应力云图。

大作业

进行轴承座受力结构分析,轴承座材料为Q235钢,弹性模量2.06E5MPa,泊松比0.29,结构尺寸如图1所示,轴承座的底面受垂直方向的约束,底面螺栓孔受水平方向的约束,轴孔的台阶面受到40Pa/mm2的轴向推力。

要求底座与加强筋划分为六面体网格(Solid186),其余部分划分为四面体网格(Solid 187),用五面体单元进行过渡。

用Word文档写出前处理,处理和后处理的主要步骤,并附主要步骤的图片(实体模型,网格划分,约束加载),最后给出轴承座的V on Mises 等效应力云图和变形图,判断轴承座静强度能否满足要求。

(模型结构和载荷左右对称,可以先做出模型的一半,利用对称约束进行求解,然后显示整个模型的结果)。

图1. 轴承座工程图

图2. 正面网格剖分图

图3. 背面网格剖分图

图4. 载荷约束

图5. 应力云图。

轴承座的有限元分析教程10:轴承座的有限元分析轴承座的几何尺寸如图所示:交互式的求解过程1进入ANSYS程序→ANSYS 10.0 →Configure ANSYS Products →file Management→input job name: zhouchengzuo→Run2建立几何结构2.1 创建长方体1.Main Menu: Preprocessor→Modeling→Create→V olumes→Block→By Dimensions。

2. 分别输入X1=0,X2=76,Y1=0,Y2=25,Z1=38,Z2=-38。

3.按下OK按钮。

4.Utility menu:PlotCtrs→Pan,Zoom,Rotate…。

5. 按下Pan-Zoom-Rotate窗口内的ISO按钮。

6. 关闭Pan-Zoom-Rotate窗口。

2.2 创建长方体的两个圆孔。

调整工作平面的位置及角度1.Utility menu:WorkPlane→Display Working Plane。

2. WorkPlane→Offset WP to→XYZ Locations +→在文本框中输入:57,0,19→OK。

3.WorkPlane→Offset WP by Increments…→将角度滚动条滑到90 度作为旋转的角度。

4. 按下上面一组按钮中的X-按钮。

5.按下OK按钮。

6. Main Menu: Preprocessor→Modeling→Create→Volumes→Cylinder→Solid Cylin der。

7. 输入WP X :0,WP Y :0,Radius:9.5,Depth:38。

8. 按下OK按钮。

9. Utility menu:WorkPlane→Offset WP to→XYZ Locations + →在文本框中输入:57,0,-19→OK。

10. Main Menu: Preprocessor→Modeling→Create2.3 创建支撑部分1. Utility menu :WorkPlane →Offset WP to →Global Origin 。

机设定单09-1、2、3有限元法大作业

轴承座实体建模及静力学分析

图1为某轴承座的实体结构,图中尺寸单位为m,轴承座的受力及约束情况如图2所示,要求用ANSYS软件完成该轴承座的实体建模及静力学仿真分析,并撰写分析报告。

已知材料属性为弹性模量为3⨯107Pa,泊松比为0.3。

具体要求:1. 报告由实体建模、单元类型选择、网络划分、加载及约束及后处理等几部分组成,关键操作步骤及主要参数的确定在报告中需作明确说明,后处理需给出应力云图与应变云图,并对计算结果进行分析。

2. 图2中镗孔上的推力P a和座孔向下的作用力P s为分别式(1)和式(2)计算。

+

=

P(1)

本人学号后

(位

2

1000

)Pa

a

+

=

)Pa

本人学号后

(位

3

5000

P(2)

s

3. 分析报告用A4纸打印,注明班级、学号及姓名,于课程结束后2周内统一上交。

图1 轴承座实体结构

图2 轴承座受载及约束情况。

有限元练习:练习任务:1:熟悉简单的ANSYS操作;2:参照下面图形,建立模型,并加载分析,得出结论作用力:图上粉红色箭头的是面载荷,均布在导孔端面上,面压力值为:1000;轴承孔下半部分作用有径向压力,压力值为:5000。

可以参照如下操作步骤:1.启动ANSYS(1)Utility Menu→File→Change Directory…改变工作目录(2) Utility Menu→File→Change Jobname…定义文件名(3) Utility Menu→File→Change Title…定义分析标题2.定义分析类型GUI:Main Menu→Preferences,在对话框中选择分析类型为Structural,程序分析方法为h-Method. 3.定义单元类型:定义10-节点四面体实体结构单元(SOLID92)Main Menu: Preprocessor →Element Type→Add/Edit/Delete →Add,在弹出的对话框中左边选择Structural Solid ,右边框选择Tet 10 Node 92→OK4. 定义材料特性Main Menu:Preprocessor→Material Props→Material Models,Structural→Linear→Elastic→Isotropic。

输入弹性模量EX=3e7,泊松比PRXY=0.3,OK。

5.创建几何模型该模型是左右对称结构,只需创建对称部分。

整体坐标原点设在对称面与基座底面的后交点处。

(1)创建底座Main Menu: Preprocessor →Modeling →Create →Volumes →Block→by dimensiongs 在弹出的对话框(x1,x2);(y1,y2);(z1,z2)依次输入(0,3);(0,1);(0,3)观察立体图象:Utility Menu→PlotCtrls→ Pan,Zoom,Rotate→Iso绘正等侧视图。

利用照相平版印刷术的金属表面织构化关键技术及其摩擦学特性研究Tribological Properties for the Key T echnology of Metal Surface T exturing by Using Photolithography随着纳米超精密加工技术的不断发展,出现了一种在金属表面上制成微/纳米表面图形,降低润滑状态下的机械零部件的摩擦力、提高耐磨性以及使用寿命等减少能源损失的尖端技术。

这种技术作为绿色成长产业的核心技术,可提高传统机械零部件的附加价值,将发展成为国家技术发展的源泉技术。

本项目将利用照相平版印刷术和电化蚀刻术研究金属表面织构化的关键技术,并通过在不同摩擦副方式及试验条件下,对不同形状、大小、深度以及密度的纳米表面图形的摩擦试验,导出影响表面织构化的主要设计因子及表面织构化的摩擦学设计基准以及不同纳米表面图形几何学因素在滑动摩擦中的特性变化。

本项目拟通过系统的试验以及Stribeck 曲线、摩擦系数地图等分析方法,分析纳米表面图形摩擦学应用的低摩擦机理等摩擦学行为,为表面织构化新技术的发展及其实际应用提供可靠的理论依据和关键技术,从而实现微/纳米表面图形的广泛应用。

照相平版印刷术;微米图型;电化蚀刻术;摩擦学With the development of nano ultraprecise machining technique, a sophisticated technique of reducing energy loss appeared, which is making the micropatterning on metal surface to reduce the friction and to promote wear-resistance and prolong the service life of mechanical components under lubrication. As the key technology of green industry, it can improve the additional value of mechanical components and will become the key technology of the national technology development.We study the key technology of metal surface texturing by using photolithography and electrochemical etching, and derive the main design factor and tribological properties of metal surface texturing under different shape,size and depth by using different friction pairs and test conditions. This study will analyze the mechanism of low friction for the tribological application of nanopatterning on metal surface with using Stribeck curve and friction coefficient map, which provides a reliable basis and key technology for the developing and. Hence the application of micropatterning is realized.photolithography, micropattern, electrochemical etching, steel在钢表面制作微米图型的技术研究本文主要采用了微机电系统(MEMS)关键技术的照相平版印刷术。

通过电化蚀刻术进行了钢表面微米图型的制作以及不同蚀刻方法的基础研究。

观察了在不同电化蚀刻时间和图型密度下,微米图型蚀刻深度和加工表面的变化规律,并分析了他们之间相关关系。

结果表明,当改变电化蚀刻时间时,钢表面微米图型的面积以及微米图型的蚀刻深度的变化具有一定的规律。

电化蚀刻术在金属材料表面的微米图型加工中,具有微米图型清晰、表面质量好以及大量生产等优点。

而且,在大部分高强度金属材料表面上可加工出不同形状、大小以及深度的微米图型。

照相平版印刷术;微米图型;电化蚀刻术;钢T echnique Research of Making Micropatterning on SteelSurfaceREN Jing-ri1 , CHAE Y oung-hun2(1.Department of Mechanical Engineering,Y anbian University, Y anji 133002, China;2.Research institute of Tribology, Kyungpook National University, Taegu 702701, Korea)Abstract: The key technique of micro-electromechanical systems (MEMS) using photolithography, through the electrochemical etching to make the micropatterning on surface of the steel and to study the different basic methods of etching . Observing the etch depth of micron-graphics and the variation of the processing surface under the different electro-chemical etching time and the graphics density and examining their relationship. The results indicate that the area of the steel surface micron-graphics and the depth of micron-graphics etching have a certain variation when changing the electro-chemical etching time.The electro-chemical etching technique has a clear micron-graphics,a good surface quality and an advantage of mass production under the processing of the micron graphics on the metal surface . Furthermore,it can process the different shape,size and depth micron-graphics in most of high-strength metallic materials surface.Key words: photolithography, micropattern, electrochemical etching, steel轴承座的实体建模、网格划分、加载、求解及后处理具体步骤:首先进入前处理(/PREP7)1. 创建基座模型生成长方体Main Menu:Preprocessor>Modeling>Create>V olumes>Block>By Dimensions输入x1=0,x2=3,y1=0,y2=1,z1=0,z2=3平移并旋转工作平面Utility Menu>WorkPlane>Offset WP by IncrementsX,Y,Z Offsets 输入2.25,1.25,.75 点击ApplyXY,YZ,ZX Angles输入0,-90点击OK。

创建圆柱体Main Menu:Preprocessor>Create>V olumes>Cylinder> Solid CylinderRadius输入0.75/2, Depth输入-1.5,点击OK。

拷贝生成另一个圆柱体Main Menu:Preprocessor>Modeling>Copy>V olume拾取圆柱体,点击Apply, DZ输入1.5然后点击OK从长方体中减去两个圆柱体Main Menu:Preprocessor>Operate>Booleans>Subtract>V olumes首先拾取被减的长方体,点击Apply,然后拾取减去的两个圆柱体,点击OK。

使工作平面与总体笛卡尔坐标系一致Utility Menu>WorkPlane>Align WP with> Global Cartesian2. 创建支撑部分Utility Menu: WorkPlane -> Display Working Plane (toggle on)Main Menu: Preprocessor -> -Modeling-Create -> -V olumes-Block -> By 2 corners & Z在创建实体块的参数表中输入下列数值:WP X = 0WP Y = 1Width = 1.5Height = 1.75Depth = 0.75OKToolbar: SA VE_DB3. 偏移工作平面到轴瓦支架的前表面Utility Menu: WorkPlane -> Offset WP to -> Keypoints +1. 在刚刚创建的实体块的左上角拾取关键点2. OKToolbar: SAVE_DB4.创建轴瓦支架的上部Main Menu: Preprocessor -> Modeling-Create -> Volumes-Cylinder -> Partial Cylinder + 1). 在创建圆柱的参数表中输入下列参数:WP X = 0WP Y = 0Rad-1 = 0Theta-1 = 0Rad-2 = 1.5Theta-2 = 90Depth = -0.752). OKToolbar: SAVE_DB5. 在轴承孔的位置创建圆柱体为布尔操作生成轴孔做准备Main Menu: Preprocessor -> Modeling-Create -> V olume-Cylinder -> Solid Cylinder +1.) 输入下列参数:WP X = 0WP Y = 0Radius = 1Depth = -0.18752.) 拾取Apply3.) 输入下列参数:WP X = 0WP Y = 0Radius = 0.85Depth = -24.)拾取OK6.从轴瓦支架“减”去圆柱体形成轴孔.Main Menu: Preprocessor -> Modeling-Operate -> Subtract -> V olumes +1. 拾取构成轴瓦支架的两个体,作为布尔“减”操作的母体。