甲醇原料气的脱硫.ppt

- 格式:ppt

- 大小:898.00 KB

- 文档页数:30

甲醇原料气的干法脱硫脱硫是甲醇生产的必经步骤。

以天然气或轻油为原料时,在采用蒸汽转化制气前就需将硫化物除净,以满足蒸汽转化时镍催化剂的要求。

如天然气含硫量高时,先需湿法脱硫,再干法精脱硫;如天然气或石脑油本身含硫量不高时,可通过钴钼加氢催化剂使有机硫转化,再经氧化锌脱硫,就可满足镍催化剂的要求。

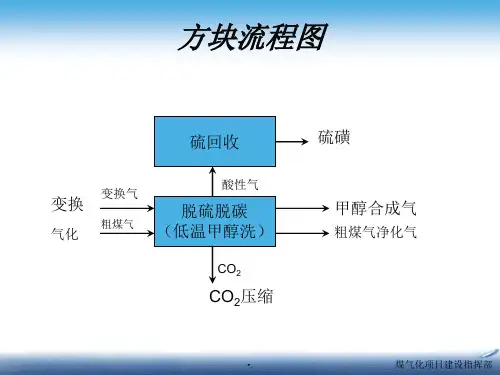

以重油或煤为原料时,制得的粗原料气,先需经湿法脱硫,再经变换工序,后经脱碳工序,最终以干法脱硫达到净化要求,所得气体方可送往合成工序。

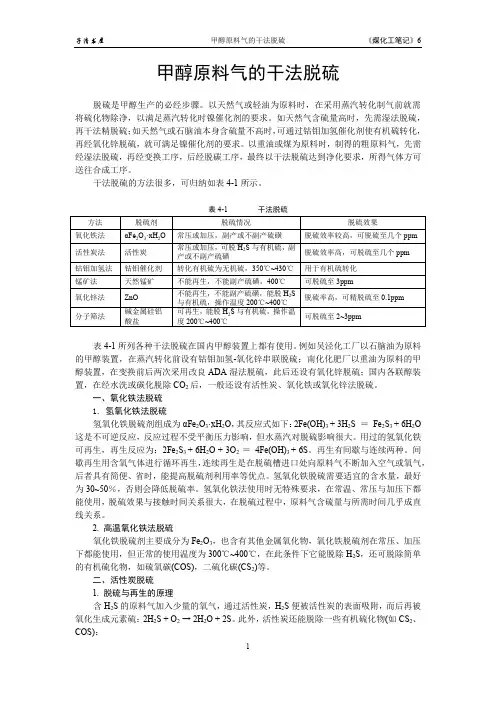

干法脱硫的方法很多,可归纳如表4-1所示。

表4-1干法脱硫表4-1所列各种干法脱硫在国内甲醇装置上都有使用。

例如吴泾化工厂以石脑油为原料的甲醇装置,在蒸汽转化前设有钴钼加氢-氧化锌串联脱硫;南化化肥厂以重油为原料的甲醇装置,在变换前后两次采用改良ADA湿法脱硫,此后还设有氧化锌脱硫;国内各联醇装置,在经水洗或碳化脱除CO2后,一般还设有活性炭、氧化铁或氧化锌法脱硫。

一、氧化铁法脱硫1. 氢氧化铁法脱硫氢氧化铁脱硫剂组成为αFe2O3·xH2O,其反应式如下:2Fe(OH)3 + 3H2S =Fe2S3 + 6H2O 这是不可逆反应,反应过程不受平衡压力影响,但水蒸汽对脱硫影响很大。

用过的氢氧化铁可再生,再生反应为:2Fe2S3 + 6H2O + 3O2 =4Fe(OH)3 + 6S。

再生有间歇与连续两种。

间歇再生用含氧气体进行循环再生,连续再生是在脱硫槽进口处向原料气不断加入空气或氧气,后者具有简便、省时,能提高脱硫剂利用率等优点。

氢氧化铁脱硫需要适宜的含水量,最好为30~50%,否则会降低脱硫率。

氢氧化铁法使用时无特殊要求,在常温、常压与加压下都能使用,脱硫效果与接触时间关系很大,在脱硫过程中,原料气含硫量与所需时间几乎成直线关系。

2. 高温氧化铁法脱硫氧化铁脱硫剂主要成分为Fe2O3,也含有其他金属氧化物,氧化铁脱硫剂在常压、加压下都能使用,但正常的使用温度为300℃~400℃,在此条件下它能脱除H2S,还可脱除简单的有机硫化物,如硫氧碳(COS),二硫化碳(CS2)等。

甲醇合成气处理

甲醇合成气的净化、脱硫、甲烷重整、合成技术方案

一、引言

本技术方案旨在对甲醇合成气的净化、脱硫、甲烷重整、合成等过程进行系统设计和规划,以提高甲醇产量和品质,降低生产成本,实现绿色、环保、高效的甲醇生产。

二、净化技术

1.原料气预处理:通过物理或化学方法去除原料气中的尘埃、水分、烃类等

杂质,保证后续工艺的稳定运行。

2.脱氧:采用催化剂或化学反应剂去除原料气中的微量氧,防止催化剂中毒。

三、脱硫技术

1.干法脱硫:利用固体脱硫剂吸附原料气中的硫化物,达到脱硫目的。

常用

的脱硫剂有氧化铁、活性炭等。

2.湿法脱硫:利用溶液中的碱性物质与硫化物反应,生成可分离的盐类物质,

从而达到脱硫目的。

常用的碱性溶液有碳酸钠、氢氧化钠等。

四、甲烷重整技术

1.蒸汽重整:在高温和催化剂的作用下,利用水蒸气将原料气中的甲烷转化

为合成气,包括一氧化碳、氢气等有效气体。

2.部分氧化重整:在一定温度和压力下,利用氧气将原料气中的甲烷部分氧

化为合成气,同时产生少量二氧化碳和水蒸气。

五、合成技术

1.铜基催化剂:采用铜基催化剂,在一定温度和压力下,将合成气转化为甲

醇。

铜基催化剂具有较高的活性和选择性。

2.锌基催化剂:采用锌基催化剂,在一定温度和压力下,将合成气转化为甲

醇。

锌基催化剂具有较好的稳定性和寿命。