角接触球轴承摩擦力矩的计算

- 格式:pdf

- 大小:118.65 KB

- 文档页数:4

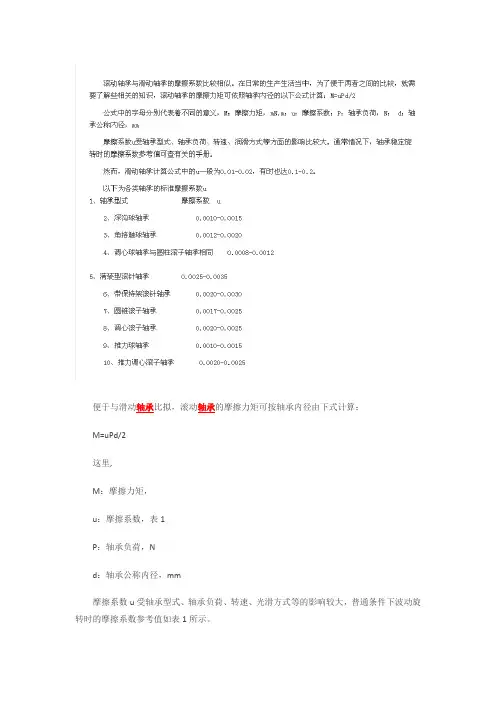

便于与滑动轴承比拟,滚动轴承的摩擦力矩可按轴承内径由下式计算:

M=uPd/2

这里,

M:摩擦力矩,

u:摩擦系数,表1

P:轴承负荷,N

d:轴承公称内径,mm

摩擦系数u受轴承型式、轴承负荷、转速、光滑方式等的影响较大,普通条件下波动旋转时的摩擦系数参考值如表1所示。

关于滑动轴承,普通u=,有时也达。

各类轴承的摩擦系数u

轴承型式摩擦系数u

深沟球轴承角接触球轴承调心球轴承圆柱滚子轴承满装型滚针轴承带坚持架滚针轴承圆锥滚子轴承调心滚子轴承推力球轴承推力调心滚子轴承。

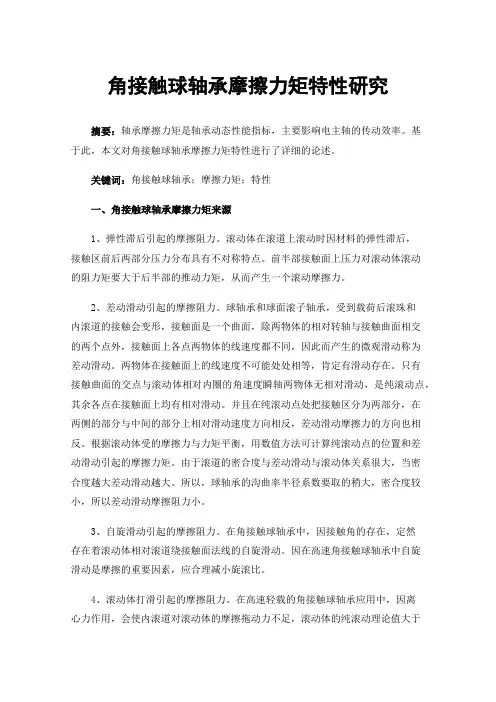

角接触球轴承摩擦力矩特性研究摘要:轴承摩擦力矩是轴承动态性能指标,主要影响电主轴的传动效率。

基于此,本文对角接触球轴承摩擦力矩特性进行了详细的论述。

关键词:角接触球轴承;摩擦力矩;特性一、角接触球轴承摩擦力矩来源1、弹性滞后引起的摩擦阻力。

滚动体在滚道上滚动时因材料的弹性滞后,接触区前后两部分压力分布具有不对称特点。

前半部接触面上压力对滚动体滚动的阻力矩要大于后半部的推动力矩,从而产生一个滚动摩擦力。

2、差动滑动引起的摩擦阻力。

球轴承和球面滚子轴承,受到载荷后滚珠和内滚道的接触会变形,接触面是一个曲面,除两物体的相对转轴与接触曲面相交的两个点外,接触面上各点两物体的线速度都不同,因此而产生的微观滑动称为差动滑动。

两物体在接触面上的线速度不可能处处相等,肯定有滑动存在。

只有接触曲面的交点与滚动体相对内圈的角速度瞬轴两物体无相对滑动,是纯滚动点,其余各点在接触面上均有相对滑动。

并且在纯滚动点处把接触区分为两部分,在两侧的部分与中间的部分上相对滑动速度方向相反,差动滑动摩擦力的方向也相反。

根据滚动体受的摩擦力与力矩平衡,用数值方法可计算纯滚动点的位置和差动滑动引起的摩擦力矩。

由于滚道的密合度与差动滑动与滚动体关系很大,当密合度越大差动滑动越大。

所以,球轴承的沟曲率半径系数要取的稍大,密合度较小,所以差动滑动摩擦阻力小。

3、自旋滑动引起的摩擦阻力。

在角接触球轴承中,因接触角的存在,定然存在着滚动体相对滚道绕接触面法线的自旋滑动。

因在高速角接触球轴承中自旋滑动是摩擦的重要因素,应合理减小旋滚比。

4、滚动体打滑引起的摩擦阻力。

在高速轻载的角接触球轴承应用中,因离心力作用,会使内滚道对滚动体的摩擦拖动力不足,滚动体的纯滚动理论值大于实际公转速度,发生滚动体相对内圈打滑的现象,打滑是一种严重的滑动摩擦,应从轴承使用条件方面与结构设计采取措施予以防止。

5、滚动体陀螺旋转引起的摩擦阻力。

在高速轻载角接触球轴承中,当滚动体在旋转时,一定会受到陀螺力矩作用,滚动体的陀螺旋转也是一种严重的滑动摩擦。

轴承的摩擦系数

为便于与滑动轴承比较,滚动轴承的摩擦力矩可按轴承内径由下式计算:M=uPd/2

这里,

M:摩擦力矩,

u:摩擦系数,表1

P:轴承负荷,N

d:轴承公称内径,mm

摩擦系数u受轴承型式、轴承负荷、转速、润滑方式等的影响较大,一般条件下稳定旋转时的摩擦系数参考值如表1所示。

对于滑动轴承,一般u=,有时也达。

各类轴承的摩擦系数u

轴承型式摩擦系数u

深沟球轴承

角接触球轴承

调心球轴承

圆柱滚子轴承

满装型滚针轴承

带保持架滚针轴承

圆锥滚子轴承

调心滚子轴承

推力球轴承

推力调心滚子轴承由轴承摩擦引起的轴承功率损失可用以下计算公式得出

NR = 1,05 x 10-4 Mn

其中

NR = 功率损失,W

M = 轴承的总摩擦力矩,Nmm

n = 转速,r/min

电机扭矩公式:T=9550*P/n

T:电机转矩

P:电机功率KW

n:转速r/min。

C7046112轴承摩擦力矩的研究摘要:C7046112轴承是一种广泛应用于机械领域的轴承,承载能力强,使用寿命长。

本文通过理论分析和实验研究,对其摩擦力矩进行了深入探讨。

关键词:C7046112轴承;摩擦力矩;理论分析;实验研究;探讨一、引言C7046112轴承是一种广泛应用于机械领域的轴承,其承载能力强,使用寿命长,因此在各个领域均有广泛的应用。

其中,摩擦力矩是C7046112轴承的一个重要参数,影响轴承的使用性能。

因此,本文着重研究了C7046112轴承的摩擦力矩,旨在提高其使用性能。

二、摩擦力矩的理论分析1、摩擦力矩的定义摩擦力矩是指轴承在滚动运动时产生的阻力矩。

它与轴承材料、表面质量、润滑条件、转速等因素有关。

2、摩擦力矩的计算摩擦力矩的计算公式如下:Mf=Ff*d其中,Mf为摩擦力矩,Ff为轴承承受的摩擦力,d为轴承的直径。

3、影响摩擦力矩的因素(1)润滑条件润滑良好可以减小摩擦力矩。

(2)轴承材料轴承材料硬度越大,表面质量越好,摩擦力矩越小。

(3)转速转速越大,摩擦力矩越大。

三、摩擦力矩的实验研究1、实验设计为了验证理论分析的正确性,本文进行了实验研究,实验中选用了不同润滑条件、不同转速和不同材料的轴承,测定其摩擦力矩。

2、实验结果及分析(1)润滑条件对摩擦力矩的影响在同一转速和材料的条件下,采用不同润滑条件的轴承,其摩擦力矩大小分别为:①干摩擦:Mf=3.21N·m;②低温液体润滑:Mf=1.68N·m;③高温液体润滑:Mf=0.92N·m。

由此可见,润滑条件对摩擦力矩大小有着显著的影响。

(2)转速对摩擦力矩的影响在同一材料和润滑条件的条件下,采用不同转速的轴承,其摩擦力矩大小分别为:①转速1000转/min:Mf=2.33N·m;②转速3000转/min:Mf=3.22N·m;③转速5000转/min:Mf=4.05N·m。

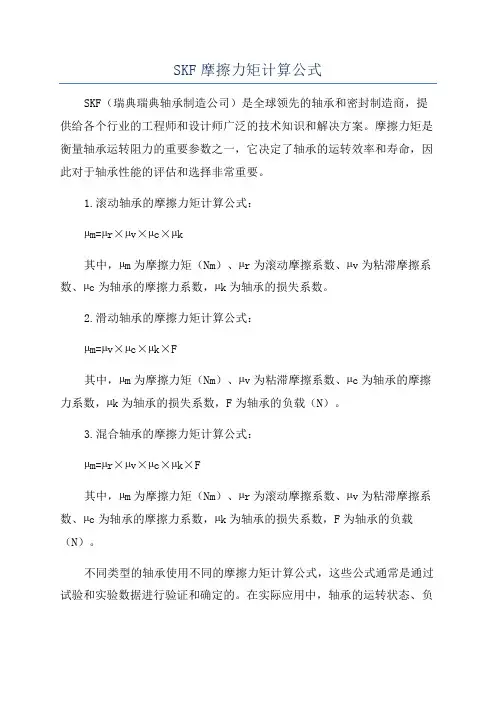

SKF摩擦力矩计算公式SKF(瑞典瑞典轴承制造公司)是全球领先的轴承和密封制造商,提供给各个行业的工程师和设计师广泛的技术知识和解决方案。

摩擦力矩是衡量轴承运转阻力的重要参数之一,它决定了轴承的运转效率和寿命,因此对于轴承性能的评估和选择非常重要。

1.滚动轴承的摩擦力矩计算公式:µm=µr×µv×µc×µk其中,µm为摩擦力矩(Nm)、µr为滚动摩擦系数、µv为粘滞摩擦系数、µc为轴承的摩擦力系数,µk为轴承的损失系数。

2.滑动轴承的摩擦力矩计算公式:µm=µv×µc×µk×F其中,µm为摩擦力矩(Nm)、µv为粘滞摩擦系数、µc为轴承的摩擦力系数,µk为轴承的损失系数,F为轴承的负载(N)。

3.混合轴承的摩擦力矩计算公式:µm=µr×µv×µc×µk×F其中,µm为摩擦力矩(Nm)、µr为滚动摩擦系数、µv为粘滞摩擦系数、µc为轴承的摩擦力系数,µk为轴承的损失系数,F为轴承的负载(N)。

不同类型的轴承使用不同的摩擦力矩计算公式,这些公式通常是通过试验和实验数据进行验证和确定的。

在实际应用中,轴承的运转状态、负载、润滑方式以及环境条件等因素都会对摩擦力矩产生影响,因此在计算摩擦力矩时需要考虑这些因素。

除了摩擦力矩的计算公式,SKF还提供了多种工具和软件来辅助工程师和设计师进行轴承选择和计算。

例如,SKF Bearing Calculator是一个在线工具,可以根据特定的应用条件和需求来选择和计算最佳的轴承类型和尺寸。

此外,SKF还提供了技术手册和培训课程,以帮助用户更好地理解和应用轴承摩擦力矩的相关知识。

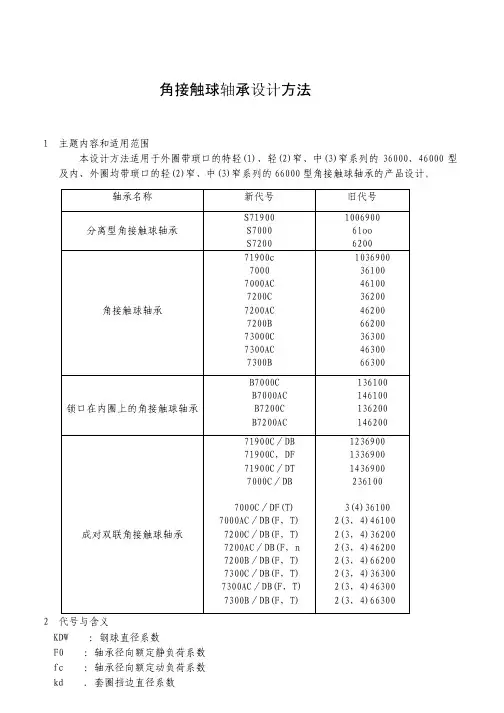

角接触球轴承设计方法1 主题内容和适用范围本设计方法适用于外圈带琐口的特轻(1)、轻(2)窄、中(3)窄系列的36000、46000型及内、外圈均带琐口的轻(2)窄、中(3)窄系列的66000型角接触球轴承的产品设计。

轴承名称 新代号 旧代号分离型角接触球轴承 S71900S7000S720010069006loo6200角接触球轴承 71900c70007000AC7200C7200AC7200B73000C7300AC7300B103690036l0046100362004620066200363004630066300锁口在内圈上的角接触球轴承B7000CB7000ACB7200CB7200AC136100146100136200146200成对双联角接触球轴承71900C/DB71900C,DF71900C/DT7000C/DB7000C/DF(T)7000AC/DB(F,T)7200C/DB(F,T)7200AC/DB(F,n7200B/DB(F,T)7300C/DB(F,T)7300AC/DB(F,T)7300B/DB(F,T)1236900133690014369002361003(4)361002(3,4)461002(3,4)362002(3,4)462002(3,4)662002(3,4)363002(3,4)463002(3,4)663002 代号与含义KDW :钢球直径系数F0 :轴承径向额定静负荷系数 fc :轴承径向额定动负荷系数 kd .套圈挡边直径系数kt、δt :装配锁口高度系数Kpi、kpe:内、外圈滚道直径系数εi、ε e:实体保持架内、外径引导间隙kc :实体保持架内、外径系数3 设计要点整篇文章把dn≥0.6×10^6的称为高速,dn≥1.8×10^6的称为超高速。

结构形式 优 点 缺 点 采用公司外圈单挡边、内圈双挡边.保持架外引导单挡边外圈有利于外圈沟道多余润滑剂流出,不仅减小润滑剂搅动摩擦.而且有利于降低接触SKF-7000FAG-B7000NSK-7000GMN-S6000外圈单挡边、内圈双挡边,保持架内引导 与上面相比,由于采刚内圈烈挡边引导保持架,运动平稳。

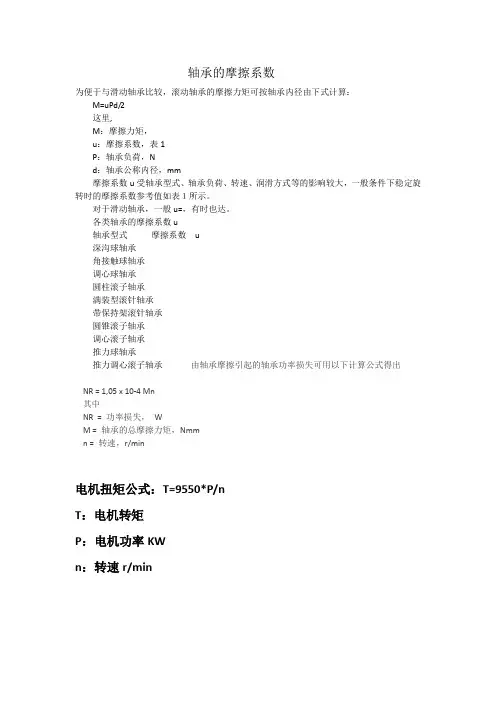

滚动轴承的摩擦系数与润滑一般条件稳定旋转摩擦系数参考值所示滑动轴承一般0.010.020.各类轴承摩擦系数轴承型式摩擦系数.为便于与滑动轴承比较,滚动轴承的摩擦力矩可按轴承内径由下式计算:M=uPd/2(M:摩擦力矩,;u:摩擦系数,表1;P:轴承负荷,N;d:轴承公称内径,mm)。

摩擦系数u受轴承型式、轴承负荷、转速、润滑方式等的影响较大,一般条件下稳定旋转时的摩擦系数参考值如下所示。

对于滑动轴承,一般u=,有时也达。

复合轴承摩擦系数:~轴承型式摩擦系数u深沟球轴承角接触球轴承调心球轴承圆柱滚子轴承满装型滚针轴承带保持架滚针轴承圆锥滚子轴承调心滚子轴承推力球轴承推力调心滚子轴承4、滚动轴承润滑方式的选择滚动轴承是一种重要的机械元件,一台机械设备的性能能否充分发挥出来要取决于轴承的润滑是否适当,可以说,润滑是保证轴承正常运转的必要条件,它对于提高轴承的承载能力和使用寿命起着重要作用。

不论采用何种润滑形式,润滑在滚动轴承中都能起到如下作用:(1)减少金属间的摩擦,减缓其磨损。

(2)油膜的形成增大接触面积,减小接触应力。

(3)确保滚动轴承能在高频接触应力下,长时间地正常运转,延长疲劳寿命,(4)消除摩擦热,降低轴承工作表面温度,防止烧伤。

(5)起防尘、防锈、防蚀作用。

因此,正确地润滑对滚动轴承的正常运转非常重要。

滚动轴承的润滑设计的内容主要包括:合理的润滑方法的确定,润滑剂的正确选用,润滑剂用量的定量汁算及换油周期的确定。

滚动轴承润滑一般可以根据使用的润滑剂种类分为油润滑、脂润滑和和固体润滑三大类。

其中油润滑具有比其他润滑方式更宽的温度使用范围,更适用于高速和高负荷条件下工作的轴承;同时,由于油润滑还具有设备保养和润滑剂更换方便、系统中摩擦副如齿轮等可以同时润滑的优点,所以迄今为止,轴承使用油润滑最为普遍。

脂润滑具有密封装置简易、维修费用低以及润滑脂成本较低等优点,在低速、中速、中温运转的轴承中使用很普遍。

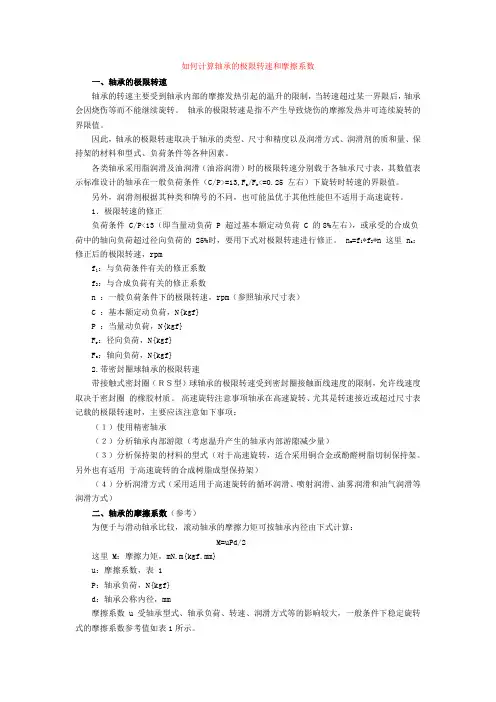

如何计算轴承的极限转速和摩擦系数一、轴承的极限转速轴承的转速主要受到轴承内部的摩擦发热引起的温升的限制,当转速超过某一界限后,轴承会因烧伤等而不能继续旋转。

轴承的极限转速是指不产生导致烧伤的摩擦发热并可连续旋转的界限值。

因此,轴承的极限转速取决于轴承的类型、尺寸和精度以及润滑方式、润滑剂的质和量、保持架的材料和型式、负荷条件等各种因素。

各类轴承采用脂润滑及油润滑(油浴润滑)时的极限转速分别载于各轴承尺寸表,其数值表示标准设计的轴承在一般负荷条件(C/P>=13,F a/F r<=0.25 左右)下旋转时转速的界限值。

另外,润滑剂根据其种类和牌号的不同,也可能虽优于其他性能但不适用于高速旋转。

1.极限转速的修正负荷条件 C/P<13(即当量动负荷 P 超过基本额定动负荷 C 的8%左右),或承受的合成负荷中的轴向负荷超过径向负荷的 25%时,要用下式对极限转速进行修正。

n a=f1*f2*n 这里 n a:修正后的极限转速,rpmf1:与负荷条件有关的修正系数f2:与合成负荷有关的修正系数n :一般负荷条件下的极限转速,rpm(参照轴承尺寸表)C :基本额定动负荷,N{kgf}P :当量动负荷,N{kgf}F r:径向负荷,N{kgf}F a:轴向负荷,N{kgf}2.带密封圈球轴承的极限转速带接触式密封圈(RS型)球轴承的极限转速受到密封圈接触面线速度的限制,允许线速度取决于密封圈的橡胶材质。

高速旋转注意事项轴承在高速旋转、尤其是转速接近或超过尺寸表记载的极限转速时,主要应该注意如下事项:(1)使用精密轴承(2)分析轴承内部游隙(考虑温升产生的轴承内部游隙减少量)(3)分析保持架的材料的型式(对于高速旋转,适合采用铜合金或酚醛树脂切制保持架。

另外也有适用于高速旋转的合成树脂成型保持架)(4)分析润滑方式(采用适用于高速旋转的循环润滑、喷射润滑、油雾润滑和油气润滑等润滑方式)二、轴承的摩擦系数(参考)为便于与滑动轴承比较,滚动轴承的摩擦力矩可按轴承内径由下式计算:M=uPd/2这里 M:摩擦力矩,mN.m{kgf.mm}u:摩擦系数,表 1P:轴承负荷,N{kgf}d:轴承公称内径,mm摩擦系数 u 受轴承型式、轴承负荷、转速、润滑方式等的影响较大,一般条件下稳定旋转式的摩擦系数参考值如表1所示。

轴承的摩擦系数及摩擦力矩计算

轴承的摩擦系数

为便于与滑动轴承比较,滚动轴承的摩擦力矩可按轴承内径由下式计算:M=uPd/2

这里,

M:摩擦力矩,mN.m

u:摩擦系数,表1

P:轴承负荷,N

d:轴承公称内径,mm

摩擦系数u受轴承型式、轴承负荷、转速、润滑方式等的影响较大,一般条件下稳定旋转时的摩擦系数参考值如表1所示。

对于滑动轴承,一般u=0.01-0.02,有时也达0.1-0.2。

各类轴承的摩擦系数u

轴承型式摩擦系数u

深沟球轴承 0.0010-0.0015

角接触球轴承 0.0012-0.0020

调心球轴承 0.0008-0.0012

圆柱滚子轴承0.0008-0.0012

满装型滚针轴承0.0025-0.0035

带保持架滚针轴承0.0020-0.0030

圆锥滚子轴承 0.0017-0.0025

调心滚子轴承 0.0020-0.0025

推力球轴承 0.0010-0.0015

推力调心滚子轴承0.0020-0.0025

由轴承摩擦引起的轴承功率损失可用以下计算公式得出

NR = 1,05 x 10-4 Mn

其中

NR = 功率损失,W

M = 轴承的总摩擦力矩,Nmm

n = 转速,r/min

电机扭矩公式:T=9550*P/n T:电机转矩N.M

P:电机功率KW

n:转速r/min。

轴承扭矩计算公式

轴承扭矩的计算有以下三个公式:

1,M=N/ω(扭矩等于功率除以角速度)

2,M=Jα(扭矩等于转动惯量乘以角加速度)

3,M=FL (扭矩等于力乘以力距)

扭矩是使物体发生转动的一种特殊的力矩。

发动机的扭矩就是指发动机从曲轴端输出的力矩。

在功率固定的条件下它与发动机转速成反比关系,转速越快扭矩越小,反之越大,它反映了汽车在一定范围内的负载能力。

外部的扭矩叫转矩或者叫外力偶矩,内部的叫内力偶矩或者叫扭矩。

扩展资料:

转矩可分为静态转矩和动态转矩。

静态转矩是指不随时间变化或变化很小、很缓慢的转矩,包括静止转矩、恒定转矩、缓变转矩和微脉动转矩。

1,静止转矩的值为常数,传动轴不旋转;

2,恒定转矩的值为常数,但传动轴以匀速旋转,如电机稳定工作时的转矩;

3,缓变转矩的值随时间缓慢变化,但在短时间内可认为转矩值是不变的;

4,微脉动转矩的瞬时值有幅度不大的脉动变化。

动态转矩是指随时间变化很大的转矩,包括振动转矩、过渡转矩和随机转矩三种。

振动转矩的值是周期性波动的;过渡转矩是机械从一种工况转换到另一种工况时的转矩变化过程;随机转矩是一种不确定的、变化无规律的转矩。

根据转矩的不同情况,可以采取不同的转矩测量方法。

产品说明

材料:

外壳为钢制。

丁腈密封件。

规格:

侧面经打磨处理。

提示:

经预紧的高精度轴承具有 60° 压力角。

轴承可承载来自两个方向上的径向力和轴向力。

由于经过预紧,轴向推力角接触球轴承具有很高的刚度、径向跳动好、能精准定位工装工具以及重复精度高。

内部集成的低摩擦密封件可全效确保轴承远离脏污,并确保操作安全性高,使用寿命长。

规定的轴承摩擦系数 Mrl 是标准值。

惯性矩等于内圈的转动惯量。

极限转速为经脂润滑后的状态。

技术参数:

所有交付的轴承均为即装型,经脂润滑的 KE2P-35 型号符合 DIN 51825 标准。

壳体和轴公差符合对应的圆度公差等级 IT2 和矩形公差等级 IT4。

应用:

用于支撑丝杠副。

温度范围:

-30 °C 至 +120 °C。

装配:

应使用精密锁紧螺母安装丝杠。

精密锁紧螺母安装时使用双倍的紧固力矩拧紧,稍稍松开然后用规定的紧固力矩拧紧,以便能补偿可能出现的沉降现象。

孔外径宽度。

滚动轴承的摩擦系数与润滑一般条件稳定旋转摩擦系数参考值所示滑动轴承一般0.010.020.各类轴承摩擦系数轴承型式摩擦系数.为便于与滑动轴承比较,滚动轴承的摩擦力矩可按轴承内径由下式计算:M=uPd/2(M:摩擦力矩,;u:摩擦系数,表1;P:轴承负荷,N;d:轴承公称内径,mm)。

摩擦系数u受轴承型式、轴承负荷、转速、润滑方式等的影响较大,一般条件下稳定旋转时的摩擦系数参考值如下所示。

对于滑动轴承,一般u=,有时也达。

复合轴承摩擦系数:~轴承型式摩擦系数u深沟球轴承角接触球轴承调心球轴承圆柱滚子轴承满装型滚针轴承带保持架滚针轴承圆锥滚子轴承调心滚子轴承推力球轴承推力调心滚子轴承4、滚动轴承润滑方式的选择滚动轴承是一种重要的机械元件,一台机械设备的性能能否充分发挥出来要取决于轴承的润滑是否适当,可以说,润滑是保证轴承正常运转的必要条件,它对于提高轴承的承载能力和使用寿命起着重要作用。

不论采用何种润滑形式,润滑在滚动轴承中都能起到如下作用:(1)减少金属间的摩擦,减缓其磨损。

(2)油膜的形成增大接触面积,减小接触应力。

(3)确保滚动轴承能在高频接触应力下,长时间地正常运转,延长疲劳寿命,(4)消除摩擦热,降低轴承工作表面温度,防止烧伤。

(5)起防尘、防锈、防蚀作用。

因此,正确地润滑对滚动轴承的正常运转非常重要。

滚动轴承的润滑设计的内容主要包括:合理的润滑方法的确定,润滑剂的正确选用,润滑剂用量的定量汁算及换油周期的确定。

滚动轴承润滑一般可以根据使用的润滑剂种类分为油润滑、脂润滑和和固体润滑三大类。

其中油润滑具有比其他润滑方式更宽的温度使用范围,更适用于高速和高负荷条件下工作的轴承;同时,由于油润滑还具有设备保养和润滑剂更换方便、系统中摩擦副如齿轮等可以同时润滑的优点,所以迄今为止,轴承使用油润滑最为普遍。

脂润滑具有密封装置简易、维修费用低以及润滑脂成本较低等优点,在低速、中速、中温运转的轴承中使用很普遍。