烃类管式炉裂解制乙稀-第一章 烃类热裂解

- 格式:doc

- 大小:288.50 KB

- 文档页数:23

![烃类热裂解[高级课件]](https://uimg.taocdn.com/908a3d0e336c1eb91b375d43.webp)

管式炉裂解制乙烯工艺流程设计下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!管式炉裂解制乙烯工艺流程设计详解乙烯,作为基础的化工原料,广泛应用于塑料、橡胶、纤维等多种产品的生产。

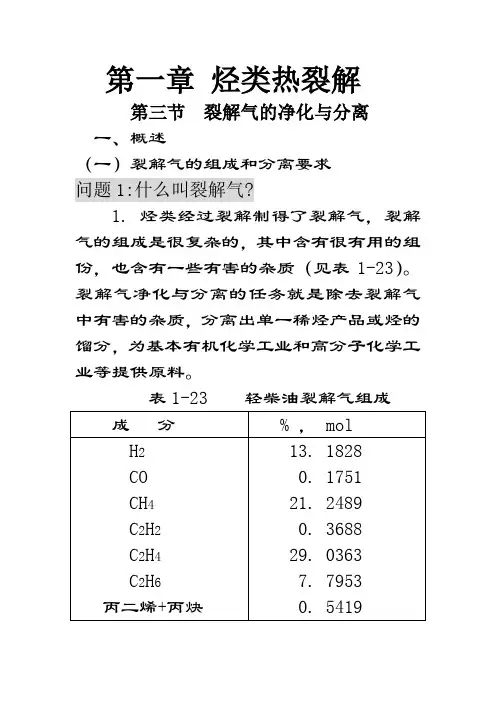

第一章烃类热裂解第三节裂解气的净化与分离一、概述(一)裂解气的组成和分离要求问题1:什么叫裂解气?1. 烃类经过裂解制得了裂解气,裂解气的组成是很复杂的,其中含有很有用的组份,也含有一些有害的杂质(见表1-23)。

裂解气净化与分离的任务就是除去裂解气中有害的杂质,分离出单一稀烃产品或烃的馏分,为基本有机化学工业和高分子化学工业等提供原料。

表1-23 轻柴油裂解气组成2. 需要净化与分离的裂解气,是由裂解装置送过来的。

3.裂解气的定义:它已经脱除了大部份C5以上的液态烃类,它是一个含有氢气,C1-C5的烃类和少量杂质气体的复杂气态混合物。

4.裂解气的分离要求:见表1-24,1-25.表1-24 乙烯聚合级规格表1-25 丙烯聚合极规格(二)裂解气分离方法简介问题2:深冷分离法的分离原理是什么?1.工业生产上采用的裂解气分离方法,主要有深冷分离法和油吸收精馏分离法两种。

本章重点介绍深冷分离方法。

2.在基本有机化学工业中,冷冻温度小于等于-100度的称为深度冷冻,简称“深冷”。

♀3.分离原理就是利用裂解气中各种烃的相对挥发度不同,在低温下除了氢气和甲烷以外,把其余的烃类都冷凝下来,然后在精馏塔内精馏塔进行多组份精馏分离,利用不同的精馏塔,把各种烃逐个分离下来。

其实质是冷凝精馏过程。

4.图1-24可知,深冷分离流程可以概括成三大部份:(1)气体净化系统;(2)压缩和冷冻系统;(3)精馏分离系统.二、酸性气体的脱除问题3:酸性气体有哪些?它们有什么危害?除去方法是什么?1.由表1-23的数据可以看出,裂解气中含有的少量硫化物、二氧化碳、一氧化碳、乙炔、丁炔以及水等杂质。

2.裂解气中的酸性气体,主要是二氧化碳(CO2)和硫化氢(H2S),另外还有有机硫化物。

3.这些酸性气体含量过多时,对分离过程会带来如下的危害:(1)硫化氢能腐蚀设备管道,并能使干燥用的分子筛寿命缩短,还能使加氢脱炔用的催化剂中毒;(2)二氧化碳能在深冷的操作中结成干冰,堵塞设备和管道,影响正常生产。

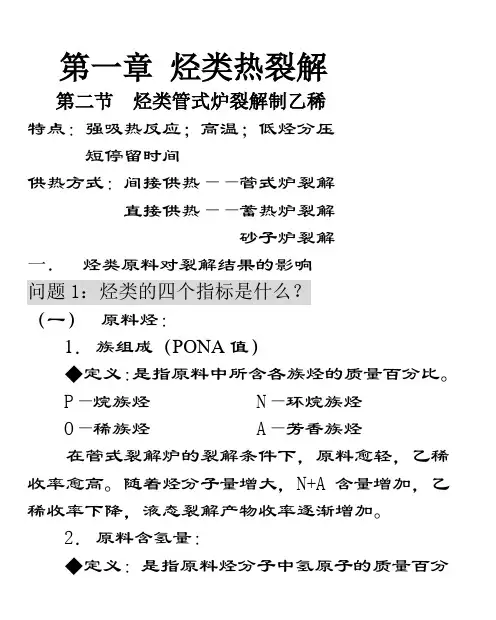

第一章烃类热裂解第二节烃类管式炉裂解制乙稀特点:强吸热反应;高温;低烃分压短停留时间供热方式:间接供热——管式炉裂解直接供热——蓄热炉裂解砂子炉裂解一.烃类原料对裂解结果的影响问题1:烃类的四个指标是什么?(一)原料烃:1.族组成(PONA值)◆定义:是指原料中所含各族烃的质量百分比。

P—烷族烃 N—环烷族烃O—稀族烃 A—芳香族烃在管式裂解炉的裂解条件下,原料愈轻,乙稀收率愈高。

随着烃分子量增大,N+A含量增加,乙稀收率下降,液态裂解产物收率逐渐增加。

2.原料含氢量:◆定义:是指原料烃分子中氢原子的质量百分比;不包含溶解的H2。

相同碳原子时,含氢量:烷烃> 环烷烃> 芳烃含氢量高的原料,裂解深度可深一些,产物中乙稀收率也高。

表1-9各种烃和焦的含氢量对重质烃的裂解,按目前技术水平,原料含氢量控制在大于13%(质量),气态产物的含氢量控制在18%(质量),液态产物含氢量控制在稍高于7~8%(质量)为宜。

因为液态产物含氢量低于7~8%(质量)时,就易结焦,堵塞炉管和急冷换热设备。

3.芳烃指数(BMCI):◆定义:BMCI=48640/Tv+473.7*d—456.8Tv=(T10+T30+T50+T70+T90)/5基准:n—C6H14的BMCI=0的BMCI=100当BMCI<35时,才能做裂解原料。

4.特性因子K:K=1.216(T立/d15.6度)^(1/3)T立=[0.1t10^(1/3)+0.2t30^(1/3)+0.2t50^(1/3)+0.2t70^(1/3)+0.2t90^(1/3)+0.1t100^(1/3)]^3小结:原料烃参数对裂解结果的影响:(1)当PONA增大,乙烯收率增大;(2)当氢含量增大,乙烯收率增大;(3)当BMCI减小,乙烯收率增大;(4)当K增大,乙烯收率增大。

几种原料裂解结果比较可知,原料不同,裂解产物组成不同,裂解条件不同。

表1-12生产1吨乙烯所需原料及连副产物量*B、T、X为苯、甲苯、二甲苯。

烃类热裂解法生产乙烯工艺流程英文回答:Ethylene is a widely used chemical compound in various industries, including the production of plastics, rubber, and solvents. One of the methods to produce ethylene is through the thermal cracking of hydrocarbons, known as pyrolysis.The process of producing ethylene through pyrolysis involves the heating of hydrocarbons, such as ethane or naphtha, at high temperatures. This high-temperature cracking breaks down the long-chain hydrocarbon molecules into smaller molecules, including ethylene. The reaction is typically carried out in a tubular reactor, where the hydrocarbon feedstock is mixed with steam or other diluents to control the temperature and prevent the formation of unwanted by-products.During the pyrolysis process, the hydrocarbon moleculesundergo various reactions, including bond cleavage, radical formation, and rearrangement. These reactions result in the formation of a mixture of products, with ethylene being the desired product. The reaction conditions, such as temperature, residence time, and feedstock composition, can be adjusted to optimize the ethylene yield.Once the pyrolysis reaction is complete, the product mixture is cooled and separated to obtain ethylene. The separation process involves distillation, where the mixture is heated to separate the components based on their boiling points. Ethylene, being a lower boiling point compound, vaporizes and is collected as a pure product.Ethylene production through pyrolysis is a well-established industrial process, with various refinements and improvements over the years. The process is highly energy-intensive and requires careful control of operating conditions to maximize ethylene yield and minimize the formation of by-products.中文回答:乙烯是广泛应用于各行业的化学物质,包括塑料、橡胶和溶剂的生产。

第一章烃类热裂解第二节烃类管式炉裂解制乙稀特点:强吸热反应;高温;低烃分压短停留时间供热方式:间接供热——管式炉裂解直接供热——蓄热炉裂解砂子炉裂解一.烃类原料对裂解结果的影响问题1:烃类的四个指标是什么?(一)原料烃:1.族组成(PONA值)◆定义:是指原料中所含各族烃的质量百分比。

P—烷族烃 N—环烷族烃O—稀族烃 A—芳香族烃在管式裂解炉的裂解条件下,原料愈轻,乙稀收率愈高。

随着烃分子量增大,N+A含量增加,乙稀收率下降,液态裂解产物收率逐渐增加。

2.原料含氢量:◆定义:是指原料烃分子中氢原子的质量百分比;不包含溶解的H2。

相同碳原子时,含氢量:烷烃> 环烷烃> 芳烃含氢量高的原料,裂解深度可深一些,产物中乙稀收率也高。

表1-9各种烃和焦的含氢量对重质烃的裂解,按目前技术水平,原料含氢量控制在大于13%(质量),气态产物的含氢量控制在18%(质量),液态产物含氢量控制在稍高于7~8%(质量)为宜。

因为液态产物含氢量低于7~8%(质量)时,就易结焦,堵塞炉管和急冷换热设备。

3.芳烃指数(BMCI):◆定义:BMCI=48640/Tv+473.7*d—456.8Tv=(T10+T30+T50+T70+T90)/5基准:n—C6H14的BMCI=0的BMCI=100当BMCI<35时,才能做裂解原料。

4.特性因子K:K=1.216(T立/d15.6度)^(1/3)T立=[0.1t10^(1/3)+0.2t30^(1/3)+0.2t50^(1/3)+0.2t70^(1/3)+0.2t90^(1/3)+0.1t100^(1/3)]^3小结:原料烃参数对裂解结果的影响:(1)当PONA增大,乙烯收率增大;(2)当氢含量增大,乙烯收率增大;(3)当BMCI减小,乙烯收率增大;(4)当K增大,乙烯收率增大。

几种原料裂解结果比较可知,原料不同,裂解产物组成不同,裂解条件不同。

表1-12生产1吨乙烯所需原料及连副产物量*B、T、X为苯、甲苯、二甲苯。

二.操作条件对裂解结果的影响:问题2:转化率,选择性,收率的基本概念是什么,它们之间有何关系?(一)常用指标:1.转化率X:参加反应的原料量X=——————————*100%通入反应器的原料量例1—3.2.选择性S:实际所得的目的产物的量*100% S=————————————————按反应掉原料计算应得的目的产物量转化为目的产物的原料量=—————————————*100% 反应掉的原料量例1—4.3.收率和质量收率:转化为目的产物的原料量收率=————————————=X*S 通入反应器的原料质量实际所得目的产物质量质量收率=———————————*100%通入反应器的原料质量X:单程转化率,总转化率Y:单程收率,总收率例:1000kg乙烷裂解,单程转化率为60%,乙烯产量464kg,分离出来未反应乙烷循环裂解,求总转化率?解:思路:原料加上回流的物料,一起去裂解、分离,一部分是产物,一部分回流。

单程收率:(464/28)/(1000/30)*100%=49.5%总收率:(464/28)/(600/30)*100%=82.9%总质量收率:(464/600)*100%=77.3%追求单程效率的提高。

环境友好化工与上述三个指标的关系。

三废零排放:CH2=CH2+Cl2+H2O——>HOCH2—CH2ClHOCH2—CH2Cl+Ca(OH)2——>C2O追求:“可持续发展的工艺路线”、“最大经济效益”问题3:裂解温度对烃类转化率有何影响?(二)裂解温度的影响:温度对产物分布的影响:1.影响一次反应的产物分布。

2.影响一次反应与二次反应的竞争。

I.温度升高,有利于乙烯,丙烯的收率升高。

II.热力学,动力学的综合分析:乙烷裂解:C2H6——> C2H4+H2(K11)C2H4——> C2H2+H2(K12)C2H2——> 2C+H2(K13)表1-14 乙烷分解生碳过程各反应的平衡常数G =—RTlnpT升高,K P1升高,K P2升高,K P1/ K P2降低。

K P3降低>> K P1,K P2动力学分析:r=k*C k=A*e^(-E/RT)图1-7由图知:T增加,k1/k2增加,同时停留时间降低,乙烯收率上升。

问题4:什么叫停留时间?停留时间与裂解温度对裂解产物分布有何影响?(三)停留时间的影响◆定义:物料从反应开始到达某一转化率时在反应器内经历的反应时间。

特点:非等温,非等容1.平均停留时间:近似式:V R/(β’*V’原料)=t (V’原料是平均值)表现停留时间:t= V R/V原(V原是烃+水蒸气)2.停留时间对裂解结果的影响tm——最佳停留时间条件:原料一定,温度一定。

最佳停留时间时产品收率最大。

3.温度—停留时间效应表1-15 温度—停留时间效应对石脑油产物分布关系T增大,t减小,则乙烯收率增大,乙炔减小。

总收率效益增大,乙烯,乙炔,丁二烯总量增大。

问题5:压力对裂解反应有什么影响?为什么要采用加入稀释剂的办法来实现减压目的?水蒸气作为稀释剂有什么优点?(四)烃分压和稀释剂的影响:◆定义:烃分压是指进入管式炉管物料中,气态的碳氢化合物分压。

1.烃分压对化学平衡的影响:A——>B+CK P=P B*P C/P A=(X B*X C/X A)*P^(B+C-A)=(n B* n C/ n A)*(P/∑n i)^△V其中X B=n B/∑n i △V=B+C-A△V>0,P降低,则P^△V降低。

K P不变,则X B*X C/X A增加。

可降低压强至1atm进行操作加稀释剂:A+D’——>B+C+D’K P=(X B*X C*X D’)/(X A*X D’)*P^△V=(n B* n C* n D’)/(n A* n D’)* (P/∑n i)^△V 稀释剂可用N2,H2O,因为:1.热容量大(指H2O);2.与产物易分离;3.与产物不起反应;4.H2O还可以保护裂解炉管;5.H2O还有清焦作用。

表1-16 不同裂解原料的水蒸气烯释比(管式炉裂解)表1-17 水蒸气烯释比对公用工程的影响(五)动力学裂解深度KSF1.引出:石脑油,正戊烷作裂解的当量组分。

2.◆定义式:KSF是综合考虑了原料性质,停留时间和裂解温度三方面的效应所定义的一个函数作为裂解原料裂解深度的指标。

d(KSF)=k5dt 等温:KSF=k5*t(1)正戊烷在石脑油等油品中总是存在的。

(2)正戊烷在裂解过程中只减小,不增加。

(3)正戊烷易分析。

KSF与转化率的关联:Y=—dC戊烷/dt=k5*C积分可得:ln(C0/C)=k5*tC=C0*(1-α)/βLn[β/(1-α)]= k5*t=KSF三个区域:KSF=0~1 浅度裂解区KSF=1~2.3 中度裂解区KSF>2.3 深度裂解区KSF=3.5~4时,乙烯收率增加,丙烯收率减少,乙烯和丙烯总收率增加问题7:为了提高烯烃收率,烃类热裂解反应条件应如何控制?原料适合,温度高,低的烃分压,短的停留时间,这四的条件对提高乙烯收率有帮助.三.裂解炉裂解工艺流程:问题8:SRT型裂解炉具有哪些特点?表1-18 SRT型炉管排布及工艺参数表中1.P-程。

炉管内物料走向,一个方向为1程,如3P指第3程。

2.HC-代表高生产能力炉。

(一) 管式炉1. 鲁姆斯炉;(1) 特点:I.门型炉II.双种加热方式III.炉管立式IV.炉管为变经管,1程4根,2程2根,3,4程各1根V.余热利用VI.裂解气急冷(2) 变经管降低压降原因分析:△P∝L/P^1.252. 毫秒炉:停留时间40毫秒3. 多区域炉4. 倒梯台炉5. 超选择性炉6. 正梯台炉问题9:为什么要对裂解气进行急冷?急冷方式有哪些?(二)裂解气急冷与急冷换热器表1-21 裂解气露点1.冷目的:终止反应2.急冷方法:间接法,直接法3.两个指标:(1)停留时间尽量短:40毫秒(2)裂解气出口温度高于冷凝温度问题10:管式炉炉管结焦现象有哪些?如何进行清焦?(三)结焦与清焦1.结焦现象:(1)炉管进出口压差增大(2)燃料量增大(3)裂解气中乙烯含量降低2.清焦:停炉清焦——>测出口CO2<0.2%交替清焦3.加结焦抑制剂:含硫化合物※(四)流程问题11:管式炉裂解的优点有哪些?(五)管式炉的优缺点P58。

1.优点:炉型结构简单,操作容易,便于控制,能连续生产,乙烯、丙烯收率较高,产物浓度高,动力消耗小,热效率高,裂解气和烟道气的余热大部分可以设法回收,原料的适用范围随着裂解技术的进步已日渐扩大,可以多炉组合而大型化生产。

2.缺点:(1)对重质原料的适应性还有一定限度.裂解重质原料时,由于重质原料极易结焦,故不得不缩短运转周期,降低裂解深度,经常清焦,缩短了常年有效生产时间,也影响裂解炉及炉管的寿命。

降低裂解深度的结果是原料利用率不高,重质燃料油等低值品量大,公用工程费用也增高。

(2)按高温短停留时间和低烃分压的工艺要求,势必增大炉管的表面热强度,这就要求有耐高温的合金管材和铸管技术。