第三章作业及参考答案

- 格式:doc

- 大小:54.50 KB

- 文档页数:8

第三章基因的作用及其与环境的关系一、名词解释1、基因型效应:通常情况下,一定的基因型会导致一定表型的产生,这就是基因型效应。

2、反应规范:遗传学上把某一基因型的个体,在各种不同的环境条件下所显示的表型变化范围称为反应规范。

3、修饰基因:能改变另一基因的表型效应的基因。

它通过改变细胞的内环境来改变表型。

4、表现度:是指杂合体在不同的遗传背景和环境因素影响下,个体间基因表达的变化程度。

5、外显率:指在特定环境中,某一基因型(常指杂合子)个体显示出预期表型的频率(以百分比表示)。

6、不完全显性(半显性):具有一对相对性状差异的两个纯合亲本杂交后,F1表现双亲性状的中间类型,称之为不完全显性。

7、镶嵌显性(嵌镶显性):具有一对相对性状差异的两个纯合亲本杂交后,F1个体上双亲性状在不同部位镶嵌存在的现象。

8、共显性(并显性):双亲的性状同时在F1个体上表现出来的现象。

9、表型模写:因环境条件的改变所引起的表型改变,类似于某基因型引起的表型变化的现象。

10、显性致死:只有一个致死基因就引起致死效应的。

在杂合状态下即可致死。

11、隐性致死:等位基因的两个成员一样时,才起致死作用。

12、复等位基因:同源染色体的相同座位上存在三个或三个以上的等位基因,这样的一组基因成为复等位基因。

13、顺式AB型:I A和I B位于同一条染色体上,另一条同源染色体上没有任何等位基因,血型是AB型,基因型I AB i。

14、基因互作:非等位基因之间相互作用而影响性状表现的现象。

15、互补作用:独立遗传的两对基因,分别处纯合显性或杂合显性状态时,共同决定一种新性状的发育。

当只有一对基因是显性(纯合或杂合),或两对基因都是隐性时,则表现为另一种性状,这种作用称为互补作用。

F2性状的分离比是9:7。

16、积加作用:两种显性基因同时存在时产生一种性状,单独存在时则能产生第二种相似的性状,当两对都是隐性基因时则表现出第三种性状。

F2产生9:6:1的比例。

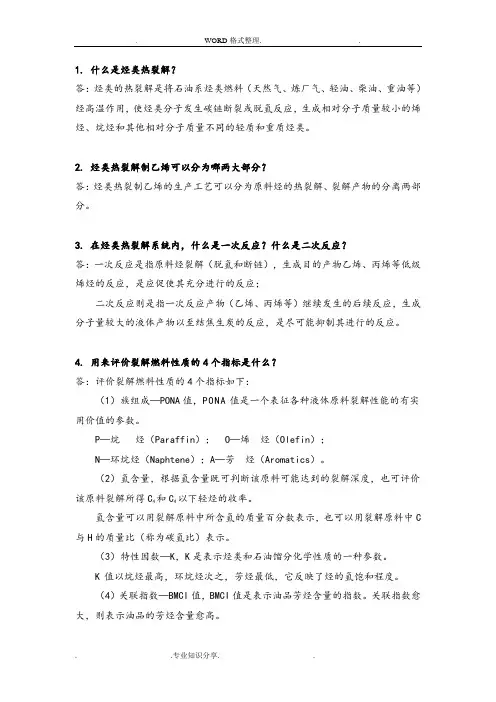

1. 什么是烃类热裂解?答:烃类的热裂解是将石油系烃类燃料(天然气、炼厂气、轻油、柴油、重油等)经高温作用,使烃类分子发生碳链断裂或脱氢反应,生成相对分子质量较小的烯烃、烷烃和其他相对分子质量不同的轻质和重质烃类。

2.烃类热裂解制乙烯可以分为哪两大部分?答:烃类热裂制乙烯的生产工艺可以分为原料烃的热裂解、裂解产物的分离两部分。

3. 在烃类热裂解系统内,什么是一次反应?什么是二次反应?答:一次反应是指原料烃裂解(脱氢和断链),生成目的产物乙烯、丙烯等低级烯烃的反应,是应促使其充分进行的反应;二次反应则是指一次反应产物(乙烯、丙烯等)继续发生的后续反应,生成分子量较大的液体产物以至结焦生炭的反应,是尽可能抑制其进行的反应。

4. 用来评价裂解燃料性质的4个指标是什么?答:评价裂解燃料性质的4个指标如下:(1)族组成—PONA值,PONA值是一个表征各种液体原料裂解性能的有实用价值的参数。

P—烷烃(Paraffin); O—烯烃(Olefin);N—环烷烃(Naphtene);A—芳烃(Aromatics)。

(2)氢含量,根据氢含量既可判断该原料可能达到的裂解深度,也可评价该原料裂解所得C4和C4以下轻烃的收率。

氢含量可以用裂解原料中所含氢的质量百分数表示,也可以用裂解原料中C 与H的质量比(称为碳氢比)表示。

(3)特性因数—K,K是表示烃类和石油馏分化学性质的一种参数。

K值以烷烃最高,环烷烃次之,芳烃最低,它反映了烃的氢饱和程度。

(4)关联指数—BMCI值,BMCI值是表示油品芳烃含量的指数。

关联指数愈大,则表示油品的芳烃含量愈高。

5. 温度和停留时间如何影响裂解反应结果?答:(1)高温:从裂解反应的化学平衡角度,提高裂解温度有利于生成乙烯的反应,并相对减少乙烯消失的反应,因而有利于提高裂解的选择性;根据裂解反应的动力学,提高温度有利于提高一次反应对二次反应的相对速度,提高乙烯收率。

(2)短停留时间:从化学平衡的角度:如使裂解反应进行到平衡,由于二次反应的发生,所得烯烃很少,最后生成大量的氢和碳。

第三章进程同步与通信作业习题与答案第三章进程同步与通信作业习题与答案第三章.选择题(50题)1. 以下_B_操作系统中的技术是用来解决进程同步的。

A. 管道B. 管程C. 通道D.DMA2. 以下_B_不是操作系统的进程通信手段。

A. 管道B.原语C.套接字D.文件映射3. 如果有3个进程共享同一程序段,而且每次最多允许两个进程进入该程序段,则信号量的初值应设置为_B_。

A. 3B.2C.1D.04. 设有4个进程共享一个资源,如果每次只允许一个进程使用该资源,则用P、V操作管理时信号量S的可能取值是_G__。

A. 3,2,1,0 ,-1B.2,1,0 ,-1,-2 G. 1,0 ,-1,-2,-3 D.4,3 ,2,1,05. 下面有关进程的描述,是正确的 A oA. 进程执行的相对速度不能由进程自己来控制B. 进程利用信号量的P、V操作可以交换大量的信息G.并发进程在访问共享资源时,不可能出现与时间有关的错误D.P、V操作不是原语操作6?信号灯可以用来实现进程之间的_B_。

A.调度B.同步与互斥G.同步D.互斥7.对于两个并发进程都想进入临界区,设互斥信号量为S,若某时S=0,表示_B__A. 没有进程进入临界区B. 有1个进程进入了临界区G.有2个进程进入了临界区D.有1个进程进入了临界区并且另一个进程正等待进入8?信箱通信是一种_B_方式A.直接通信B.间接通信G.低级通信D.信号量9. 以下关于临界区的说法,是正确的_G__oA. 对于临界区,最重要的是判断哪个进程先进入B. 若进程A 已进入临界区,而进程B 的优先级高于进程A,则进程B 可以打断进程A 而自己进入临界区C. 信号量的初值非负,在其上只能做 PV 操作D. 两个互斥进程在临界区内,对共享变量的操作是相同的10. 并发是指C oA.可平行执行的进程B. 可先后执行的进程C. 可同时执行的进程D.不可中断的进程 11 .临界区是C oA. 一个缓冲区B. 一段数据区C. 一段程序D.栈12 ?进程在处理机上执行,它们的关系是 _C_oC. 进程之间可能有关,也可能无关D.以上都不对13.在消息缓冲通信中,消息队列是一种__A__资源。

第三章光合作用一、名词解释1.光合色素:指植物体内含有的具有吸收光能并将其用于光合作用的色素,包括叶绿素、类胡萝卜素、藻胆素等。

2.原初反应:包括光能的吸收、传递以及光能向电能的转变,即由光所引起的氧化还原过程。

3.红降现象:当光波大于685nm时,虽然仍被叶绿素大量吸收,但量子效率急剧下降,这种现象被称为红降现象。

4. 爱默生效应:如果在长波红光(大于685nm)照射时,再加上波长较短的红光(650nm),则量子产额大增,比分别单独用两种波长的光照射时的总和还要高。

5.光合链:即光合作用中的电子传递。

它包括质体醌、细胞色素、质体蓝素、铁氧还蛋白等许多电子传递体,当然还包括光系统I和光系统II的作用中心。

其作用是水的光氧化所产生的电子依次传递,最后传递给NADP+。

光合链也称Z链。

6.光合作用单位:结合在类囊体膜上,能进行光合作用的最小结构单位。

7.作用中心色素:指具有光化学活性的少数特殊状态的叶绿素a分子。

8.聚光色素:指没有光化学活性,只能吸收光能并将其传递给作用中心色素的色素分子。

聚光色素又叫天线色素。

9.希尔反应:离体叶绿体在光下所进行的分解水并放出氧气的反应。

10.光合磷酸化:叶绿体(或载色体)在光下把无机磷和ADP转化为ATP,并形成高能磷酸键的过程。

11.光呼吸:植物的绿色细胞在光照下吸收氧气,放出CO2的过程。

光呼吸的主要代谢途径就是乙醇酸的氧化,乙醇酸来源于RuBP的氧化。

光呼吸之所以需要光就是因为RuBP的再生需要光。

12.光补偿点:同一叶子在同一时间内,光合过程中吸收的CO2和呼吸过程中放出的CO2等量时的光照强度。

13.CO2补偿点:当光合吸收的CO2量与呼吸释放的CO2量相等时,外界的CO2浓度。

14.光饱和点:增加光照强度,光合速率不再增加时的光照强度。

15.光能利用率:单位面积上的植物光合作用所累积的有机物所含的能量,占照射在相同面积地面上的日光能量的百分比。

二、填空题1.光合作用是一个氧化还原过程,其反应的特点是:、、。

第三章逻辑代数基础(Basis of Logic Algebra)1.知识要点逻辑代数(Logic Algebra)的公理、定理及其在逻辑代数化简时的作用;逻辑函数的表达形式及相互转换;最小项(Minterm)和最大项(Maxterm)的基本概念和性质;利用卡诺图(Karnaugh Maps)化简逻辑函数的方法。

重点:1.逻辑代数的公理(Axioms)、定理(Theorems),正负逻辑(Positive Logic, Negative Logic)的概念与对偶关系(Duality Theorems)、反演关系(Complement Theorems)、香农展开定理,及其在逻辑代数化简时的作用;2.逻辑函数的表达形式:积之和与和之积标准型、真值表(Truth Table)、卡诺图(Karnaugh Maps)、最小逻辑表达式之间的关系及相互转换;3.最小项(Minterm)和最大项(Maxterm)的基本概念和性质;4.利用卡诺图化简逻辑函数的方法。

难点:利用卡诺图对逻辑函数进行化简与运算的方法(1)正逻辑(Positive Logic)、负逻辑(Negative Logic)的概念以及两者之间的关系。

数字电路中用电压的高低表示逻辑值1和0,将代数中低电压(一般为参考地0V)附近的信号称为低电平,将代数中高电压(一般为电源电压)附近的信号称为高电平。

以高电平表示1,低电平表示0,实现的逻辑关系称为正逻辑(Positive Logic),相反,以高电平表示0,低电平表示1,实现的逻辑关系称为负逻辑(Negative Logic),两者之间的逻辑关系为对偶关系。

(2)逻辑函数的标准表达式积之和标准形式(又称为标准和、最小项和式):每个与项都是最小项的与或表达式。

和之积标准形式(又称为标准积、最大项积式):每个或项都是最大项的或与表达式。

逻辑函数的表达形式具有多样性,但标准形式是唯一的,它们和真值表之间有严格的对应关系。

《国际结算》辅导(第三章)第三章汇款结算方式一、理解基本概念电汇信汇票汇拨头寸退汇中心汇票二、判断正误1、汇款业务一般有三个当事人,即:汇出行、汇款人、收款人。

()2、办理汇出汇款的原则是“先扣款,后汇出”。

()3、款项汇出后,汇款人要求撤销汇款,如汇入行已经解付,由汇款人和收款人协商解决,风险由汇出行承担。

()三、单项选择1、SWIFT是()的缩写。

A、美元清算支付系统B、环球银行金融电讯协会C、英磅清算支付系统D、港币清算支付系统2、()业务是顺汇。

A、汇款B、托收C、承兑信用证D、延期付款信用证3、汇款的偿付又称为()。

A、退汇B、拨头寸C、设账户D、信汇4、当卖方货物是畅销货时,卖方会积极争取()A、寄售B、售定C、预付货款D、货到付款四、多项选择1、汇款业务的基本当事人为()。

A、汇款人B、收款人C、汇出行D、汇入行 E需要时的代理人2、汇款申请书审核要点主要有()。

A、汇款金额与所付单证金额是否一致B、所盖印章与预留印鉴是否相符C、汇入行的名称、地址及所在国家是否完整、清楚、准确D、收款人的名称、地址、账号是否清楚、完整3、电汇是汇出行用()通知汇入行解付汇款的方式。

A、SWIFTB、电报C、电传D、CHAPS五、简答简述题:1、用图示说明中心汇票票汇业务程序2、用图示说明汇款业务的偿付指示3、举例说明在国际贸易结算中,汇款结算方式的应用及风险六、实务题1、Remitting bank: Bank of China, TianjinPaying bank: Bank of China, LuxemburgDate of cable: 9 JuneTest: 2563Ref No. 208TT0219Amount: USD1, 660.00Payee: Marie Clauda Durnont, LuxemburgAccount No. 0 - 164/7295/550 withBanque International du LuxemburgMessage: PayrollRemitter: Crystal Palace Hotel, TianjinCover: Debit our H. O. accountFM:TO:DATE:TEST OUR REFNOT ANY CHARGES FOR USPAYTOFOR CREDITING ACCOUNT NO.OFMESSAGEORDERCOVER2.请将下述的报文写成普通电报或者电传的汇款报文并用图示表示电汇路径。

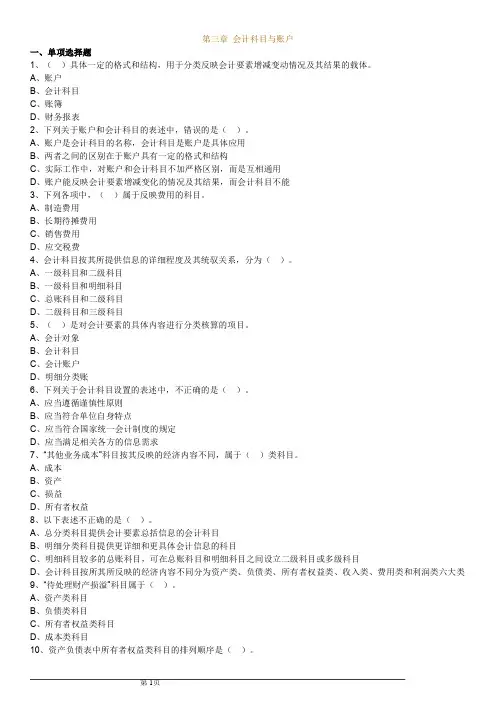

第三章作业及答案一、单项选择题1。

标志着以慈禧太后为首的清政府彻底放弃抵抗外国侵略者的事件是()A .《南京条约》的签订B .《天津条约》的签订C .《北京条约》的签订D .《辛丑条约》的签订2 .清末“预备立宪”的根本目的在于()A .仿效欧美政体B .发展资本主义C .延续反动统治D .缓和阶级矛盾3。

1903年6月,()在上海《苏报》发表《驳康有为论革命书》,批驳康有为所谓“中国之可立宪,不可革命”的谬论A。

陈天华 B.邹容C。

章炳麟 D.梁启超4。

1903年邹容写的()是中国近代史上第一部宣传革命和资产阶级共和国思想的著作A。

《猛回头》B。

《警世钟》C.《革命军》 D.《驳康有为论革命书》5.中国近代第一个资产阶级革命的全国性政党是( )A.强学会B。

兴中会 C.同盟会 D.国民党6. 孙中山民权主义思想的主张是( )A。

驱除鞑虏B。

恢复中华C。

创立民国 D.平均地权7.1905年11月,孙中山在《民报》发刊词中将中国同盟会的政治纲领概括为( )A.创立民国、平均地权B.驱除鞑虏、恢复中华、创立合众政府C.民族主义、民权主义、民生主义D。

联俄、联共、扶助农工8。

武昌起义前同盟会领导的影响最大的武装起义是()A.浙皖起义B。

萍浏醴起义C。

镇南关起义D。

黄花岗起义9。

中国历史上第一部具有资产阶级共和国宪法性质的法典是( )A。

《钦定宪法大纲》B.《中华民国临时约法》C。

《中华民国约法》D.《试训政纲领》10.南京临时政府中占领导和主体地位的派别是()A .资产阶级维新派B .资产阶级保皇派C .资产阶级立宪派D .资产阶级革命派11. 辛亥革命取得的最大成就是()A。

推翻了封建帝制 B.促进了资本主义的发展C。

使人民获得了一些民主自由权利D。

打击了帝国主义的殖民势力12。

清帝被迫退位,在中国延续两千多年的封建帝制终于覆灭的时间是( )。

A、1911年10月10日B、1912年1月1日C、1912年2月12日D、1912年4月1日13。

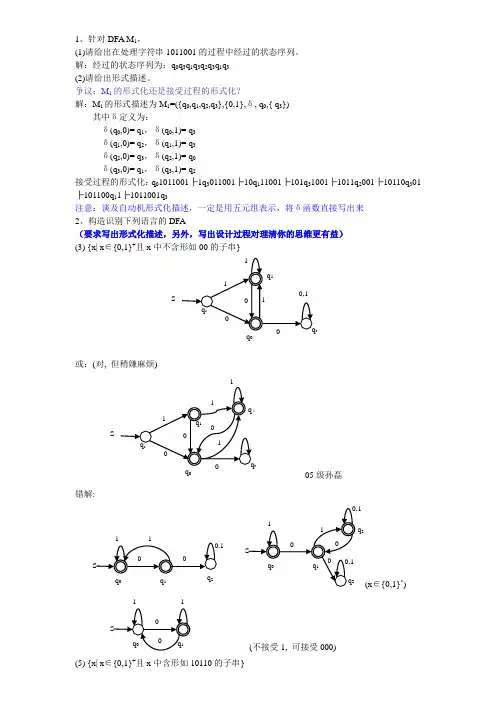

1、针对DFA M 1,(1)请给出在处理字符串1011001的过程中经过的状态序列。

解:经过的状态序列为:q 0q 3q 1q 3q 2q 3q 1q 3 (2)请给出形式描述。

争议:M 1的形式化还是接受过程的形式化?解:M 1的形式描述为M 1=({q 0,q 1,q 2,q 3},{0,1},δ, q 0,{ q 3})其中δ定义为:δ(q 0,0)= q 1,δ(q 0,1)= q 3 δ(q 1,0)= q 2,δ(q 1,1)= q 3 δ(q 2,0)= q 3,δ(q 2,1)= q 0 δ(q 3,0)= q 1,δ(q 3,1)= q 2 接受过程的形式化:q 01011001├1q 3011001├10q 111001├101q 31001├1011q 2001├10110q 301├101100q 11├1011001q 3注意:谈及自动机形式化描述,一定是用五元组表示,将δ函数直接写出来 2、构造识别下列语言的DFA(要求写出形式化描述,另外,写出设计过程对理清你的思维更有益) (3) {x| x ∈{0,1}+且x 中不含形如00的子串}或:(对, 但稍嫌麻烦)------------05级孙磊错解:∈{0,1}*)(不接受1, 可接受000)(5) {x| x ∈{0,1}+且x 中含形如10110的子串}q0:起始状态,以及未读入1的状态;q1:读入了10110中第1个符号(1)的状态;q2:读入了10110中第2个符号(0)的状态;q3:读入了10110中第3个符号(1)的状态;q4:读入了10110中第4个符号(1)的状态;q5:读入了10110中第5个符号(0)的状态;易犯的错误: 状态转移时, 不考虑已接受一些字符后所处状态, 一味地转到开始状态,不利用阶段性成果,狗熊掰棒子!(7) {x| x∈{0,1}+且把x看成二进制数时,x模5与3同余,要求中当x为0时,|x|=1,且x ≠0时,x首字符是1}提示: 和P98例3-5属同一类型, 这种设计如不写清楚设计过程, 不能服人, 也不能反映你的设计方法.解:按题意,当x为0时,x的长度为1,即不能出现多于1个0的全0串;当x不为0时,必须以1开始。

第三章作业本量利分析参考答案第三章本-量-利分析⼀、单项选择题1.不是本量利关系基本公式的是( A )。

A.利润=单位贡献⽑益×销售量-变动成本B.利润=单价×销售量-(销售量×单位变动成本+固定成本)C.利润=销售收⼊×贡献⽑益率-固定成本D.利润=销售收⼊-固定成本-变动成本2.下列等式不成⽴的是( B )。

A.安全边际率+盈亏临界点作业率=lB.安全边际率+贡献⽑益率=1C.变动成本率+贡献⽑益率=lD.贡献⽑益率×安全边际率=销售利润率3.某企业⽣产产品A,单位变动成本10元,年产销量均为5 000件,年固定成本10 000元,单位售价15元,则总的贡献⽑益为( C )。

A.5 000 B.15 000 C.25 000 D.115 000 4.某企业只⽣产销售⼀种产品,该产品单位售价8元,单位变动成本5元,年固定成本为30 000元,则该产品的盈亏临界点销售额为( D )元。

注意:销售额与销售量的区别A.10 000 B.30 000 C.50 000 D.80 0005.其他条件不变,单价提⾼,则盈亏临界点( C )。

A.提⾼ B.不变 C.下降 D.A、B、C都有可能6. 在各种盈亏临界图中,( B )更符合变动成本法的思路。

A. 传统式B. 贡献⽑益式C. 利量式D.单位式7.某产品的单价为10元,单位变动成本为5元,固定成本为20 000元,⽬标净利润为13 400元,所得税率为33%,则实现⽬标净利润的销售量为( A )。

【13400/(1-33%)+20000】/5A.8 000件 B.6 680件 C.8 0000件 D.66 800件8.正常盈利情况下,对利润最敏感的因素是( C )。

A.单位变动成本 B.固定成本 C.单价 D.销售量⼆、多项选择题1.其他因素不变时,会引起企业利润上升的有( ABCD )。

A.单价上升 B.销量增加C.单位变动成本下降 D.固定成本下降2.下列因素上升时,会导致盈亏临界点上升的因素为( BC )。

第三章管理会计基本方法之二:本量利分析法(教材第四章本量利分析原理)第一部分客观试题(一)单项选择题1、某企业只生产一种产品,单价为56元/件,单位变动成本为36元/件,固定成本总额为4000元。

如果企业要确保安全边际率达到50%,则销售量应达到( C )。

A.143件B.222件C.400件D.500件2、下列选项中,不会受到现有销售量变动影响的是( D )。

A.营业利润B.安全边际率C.安全边际量D.保本量3、在多品种的本量利分析中,加权贡献毛益率等于各产品贡献毛益率与( A )的乘积。

A.销售收入比重 B.变动成本比重 C.利润比重 D.固定成本比重4、当单价为100元,贡献边际率为40%,安全边际销售量为1000件,企业可实现利润( B )。

A.2500元 B.40000元 C.60000元 D.100000元5、若产品保本销售量为500件,保本销售额为40000元,实际销售800件,则安全边际率为( A )。

A.37.5% B.36.5% C.35.5% D.36%6、安全边际率在( C )以上表示很安全。

A.20% B.30% C.40% D.50%7、某公司生产的产品,单价为2元,贡献边际率为40%,本期的保本量为20万件,其固定成本为( A )A.16万元B.50万元C.80万元D.100万元8、某企业的变动成本率为60%,安全边际率为30%,则其销售利润率为( A )。

A.12%B.18%C.28%D.42%(二)多项选择题1、下列等式成立的有( BC )。

A.单位贡献边际 = 销售收入×贡献边际率B.贡献边际率 =(单位贡献边际/单价)×100%C.贡献边际率 = 1-变动成本率D.贡献边际率 = 1-安全边际率2、下列等式成立的有( ABC )。

A.贡献毛益额 = 销售收入×贡献边际率B.贡献边际率 =(单位贡献毛益/单价)×100%C.贡献边际率 = 1-变动成本率D.贡献边际率 = 1-经营杠杆率3、贡献毛益率大于零意味着( ABCD )。

第三章作业参考答案1.什么是网络体系结构?网络体系结构中的基本原理是什么?答:(1)计算机网络中,层、协议和层间接口的集合被称为计算机网络体系结构(2)网络体系结构中的基本原理是分层原理:计算机网络中采用了分层方法,把复杂的问题划分为若干个较小的、单一的局部问题,在不同的层次上予以解决。

2.什么是实体?什么是对等实体?什么是服务数据单元?什么是协议数据单元?答:(1)实体:任何可以发送或接收信息的硬件/软件进程;(2)对等实体:分别位于不同系统对等层中的两个实体;(3)服务数据单元:指定层的接口数据的总和;(4)协议数据单元:网络体系结构中,对等层之间交换的信息报文统称为协议数据单元。

3.什么是网络协议?它在网络中的作用是什么?网络协议的三要素是什么?答:(1)网络协议:计算机网络中进行数据交换而建立的规则、标准或约定的集合;(2)作用:约定通信双方在通信时必须遵守的规则;(3)三要素:语法、语义、时序(“同步”也可以,但不如“时序”更贴切)。

4. 协议与服务之间的区别是什么?答:协议:对等实体间通信时必须遵守的规则;服务:某一层向它的上一层提供的一组操作,定义了该层要代表其用户执行哪些操作;协议是不同网络系统对等层之间的关系,而服务则是相同网络系统上下层之间的关系。

5. 服务分哪两类?有什么区别?比较数据报与虚电路两种服务各自的优缺点及适用场合?答:(1)服务分为:面向连接服务和无连接服务;区别如下:1)面向连接服务:在数据交换之前,必须先建立连接,当数据交换结束后,则应终止这个连接;具有连接建立、数据传输和连接释放三个阶段;静态分配资源,传输前需建立连接;提供可靠的传输服务,无错、按序、无丢失、不重复;仅在连接阶段需要完整的目的地址;适用在一段时间内向同一目的地发送大量报文,实时性要求高的场合。

2)无连接服务:两个实体在数据传输时动态地进行分配通信时所需的资源。

动态分配资源,不能防止报文的损失、失序、丢失和重复;需要为每一个报文提供完整的目的地址,适用少量零星报文的场合。

第三章物质的简单运动一、运动与静止能力提升1.古诗词是我国的文化瑰宝,很多诗句里蕴含着丰富的物理知识。

如“不疑行船动,唯看远树来”中,“远树来”所选择的参照物是()。

A.行船B.远树C.河岸D.山峰2.图3-1-2是穿行在餐厅的机器人端着托盘送餐的情景。

若认为机器人是静止的,则选择的参照物是()。

图3-1-2A.地面B.托盘C.餐桌D.墙壁3.《龟兔赛跑》新篇:兔子和乌龟自从上次赛跑后,成了好朋友,于是在以后的旅行中,陆地上兔子背着乌龟跑,在水中乌龟驮着兔子游,兔子和乌龟因此都走得更快更远了,实现了共赢。

当兔子背着乌龟在陆地上奔跑时,下列说法正确的是()。

A.以兔子为参照物,乌龟是运动的B.以乌龟为参照物,兔子是运动的C.以地面为参照物,乌龟是静止的,兔子是运动的D.以地面为参照物,乌龟和兔子都是运动的4.两列火车并排停在站台上,你坐在车厢中向另一列车厢观望。

突然,你觉得自己的列车缓慢向东运动。

则下列运动情况不可能发生的是()。

A.自己的车向东运动,另一列车没有运动B.自己的车没有运动,另一列车向西运动C.两列车都向东运动,但自己车的速度较快D.两列车都向西运动,但另一列车的速度较慢5.下列选项不是机械运动的是()。

A.运动员在赛道上奔跑B.爱因斯坦在思考问题C.列车在飞速奔驰D.中国新型隐形战机歼 20起飞6.公路边有一农舍,它的烟囱正冒着烟,插有旗帜的a、b两车在农舍旁的公路上。

观察图3-1-3中旗与烟的情况,以下关于a、b两车相对于房子的运动情况的说法正确的是()。

图3-1-3A.a、b两车一定向左运动B.a、b两车一定向右运动C.a车可能运动,b车向右运动D.a车可能静止,b车向左运动7.(2021·江苏无锡中考)飞机研制中,需将飞机模型固定在“风洞”中,让风迎面吹来,模拟飞机在空中的飞行情况。

下列说法正确的是()。

A.风相对于风洞是静止的B.风相对于飞机模型是静止的C.飞机模型相对于风是运动的D.飞机模型相对于风洞是运动的8.图3-1-4是滑雪运动员在空中飞跃时的情景,在此过程中,以滑板为参照物,运动员是的;以为参照物,运动员是运动的。

第三章 马尔科夫过程1、将一颗筛子扔多次。

记X n 为第n 次扔正面出现的点数,问{X(n) , n=1,2,3,···}是马尔科夫链吗?如果是,试写出一步转移概率矩阵。

又记Y n 为前n 次扔出正面出现点数的总和,问{Y(n) , n=1,2,3,···}是马尔科夫链吗?如果是,试写出一步转移概率矩阵。

解:1)由已知可得,每次扔筛子正面出现的点数与以前的状态无关。

故X(n)是马尔科夫链。

E={1,2,3,4,5,6} ,其一步转移概率为:P ij = P ij =P{X(n+1)=j ∣X(n)=i }=1/6 (i=1,2,…,6,j=1,2,…,6) ∴转移矩阵为2)由已知可得,每前n 次扔正面出现点数的总和是相互独立的。

即每次n 次扔正面出现点数的总和与以前状态无关,故Y(n)为马尔科夫链。

其一步转移概率为其中2、一个质点在直线上做随机游动,一步向右的概率为p , (0<p<1),一步向左的概率为 q , q =1-p 。

在x = 0 和x = a 出放置吸收壁。

记X(n)为第n 步质点的位置,它的可能值是0,1,2,···,a 。

试写出一步转移概率矩阵。

解:由已知可得, 其一步转移概率如下:故一步转移概率为3、做一系列独立的贝努里试验,其中每一次出现“成功”的概率为p ( 0<p<1 ) ,出现“失败”的概率为q , q = 1-p 。

如果第n 次试验出现“失败”认为 X(n) 取得数值为零;如果第n 次试验出现“成功”,且接连着前面k 次试验都出现“成功”,而第 n-k 次试验出现“失败”,认为X(n)取值k ,问{X(n) , n =1,2,···}是马尔科夫链吗?试写出其一步转移概率。

解:由已知得:故为马尔科夫链,其一步转移概率为616161616161616161616161616161616161P ={6,,2,1,6/1,,8,7,,0)1,(+++=<++==+i i i j i j i i i j ij n n P 或)1(6,,2,1;6,,2,1,+++=++=n n n j n n n n i {}α,,2,1,0 =E )(0,1;)0(0,1)1,1(0,,1,,2,1101,1,ααααα≠==≠==+-≠===-=-+j P P j P P i i j P q P P P x j j ij i i i i 而时,当 10000000000000001Pp q p q p q ={}{}m m m m m m i n X l n X i n X i n X i n X l n X P ==+=====+)(0)()(,,)(,)(0)(2211 {}{}mm m m m m in X k l n X i n X i n X i n X k l n X P ==+=====+)()()(,,)(,)()(22114、在一个罐子中放入50个红球和50个蓝球。

1. 什么是烃类热裂解?答:烃类的热裂解是将石油系烃类燃料(天然气、炼厂气、轻油、柴油、重油等)经高温作用,使烃类分子发生碳链断裂或脱氢反应,生成相对分子质量较小的烯烃、烷烃和其他相对分子质量不同的轻质和重质烃类。

2.烃类热裂解制乙烯可以分为哪两大部分?答:烃类热裂制乙烯的生产工艺可以分为原料烃的热裂解、裂解产物的分离两部分。

3. 在烃类热裂解系统内,什么是一次反应?什么是二次反应?答:一次反应是指原料烃裂解(脱氢和断链),生成目的产物乙烯、丙烯等低级烯烃的反应,是应促使其充分进行的反应;二次反应则是指一次反应产物(乙烯、丙烯等)继续发生的后续反应,生成分子量较大的液体产物以至结焦生炭的反应,是尽可能抑制其进行的反应。

4. 用来评价裂解燃料性质的4个指标是什么?答:评价裂解燃料性质的4个指标如下:(1)族组成—PONA值,PONA值是一个表征各种液体原料裂解性能的有实用价值的参数。

P—烷烃(Paraffin);O—烯烃(Olefin);N—环烷烃(Naphtene);A—芳烃(Aromatics)。

(2)氢含量,根据氢含量既可判断该原料可能达到的裂解深度,也可评价该原料裂解所得C4和C4以下轻烃的收率。

氢含量可以用裂解原料中所含氢的质量百分数表示,也可以用裂解原料中C 与H的质量比(称为碳氢比)表示。

(3)特性因数—K,K是表示烃类和石油馏分化学性质的一种参数。

K值以烷烃最高,环烷烃次之,芳烃最低,它反映了烃的氢饱和程度。

(4)关联指数—BMCI值,BMCI值是表示油品芳烃含量的指数。

关联指数愈大,则表示油品的芳烃含量愈高。

5. 温度和停留时间如何影响裂解反应结果?答:(1)高温:从裂解反应的化学平衡角度,提高裂解温度有利于生成乙烯的反应,并相对减少乙烯消失的反应,因而有利于提高裂解的选择性;根据裂解反应的动力学,提高温度有利于提高一次反应对二次反应的相对速度,提高乙烯收率。

(2)短停留时间:从化学平衡的角度:如使裂解反应进行到平衡,由于二次反应的发生,所得烯烃很少,最后生成大量的氢和碳。

为获得尽可能多的烯烃,必须采用尽可能短的停留时间进行裂解反应。

从动力学的角度:由于有二次反应的竞争,对每种原料都有一个最大乙烯收率的适宜停留时间。

温度--停留时间对产品收率影响(a)对于给定原料,相同裂解深度时,提高温度,缩短停留时间,可以获得较高的烯烃收率,并减少结焦。

(b)高温-短停留时间可抑制芳烃生成,所得裂解汽油的收率相对较低。

(c)高温-短停留时间可使炔烃收率明显增加,并使乙烯/丙烯比及C4中的双烯烃/单烯烃的比增大。

6.提高反应温度的技术关键在何处?应解决什么问题才能最大限度提高裂解温度?答:裂解反应的技术关键之一是采用高温-短停留时间的工艺技术。

提高裂解温度,必须提高炉管管壁温度,而此温度受到炉管材质的限制。

因此,研制新型的耐热合金钢是提高反应温度的技术关键。

当炉管材质确定后,可采用:(1)缩短管长(实际上是减少管程数)来实现短停留时间操作,才能最大限度提高裂解温度。

(2)改进辐射盘管的结构,采用单排分支变径管、混排分支变径管、不分支变径管、单程等径管等不同结构的辐射盘管,这些改进措施,采用缩小管径以增加比表面积来提高传热面积,使壁温下降,提高了盘管的平均传热强度,由此达到高温-短停留时间的操作条件。

7.为了降低裂解烃分压,通常加入稀释剂,试分析稀释剂加入量确定的原则是什么?答:工业上常用水蒸气作为稀释剂,加水蒸气量的原则:(1)水蒸气的加入量随裂解原料不同而异,一般是以能防止结焦,延长操作周期为前提。

(2)若加入过量的水蒸气,可使炉管的处理能力下降,增加了炉子热负荷,也增加了水蒸气的冷凝量和急冷剂用量,并造成大量废水。

8.裂解气出口的急冷操作目的是什么?可采取的方法有几种?你认为哪种好?为什么?若设计一个间接急冷换热器其关键指标是什么?如何评价一个急冷换热器的优劣?答:从裂解管出来的裂解气是富含烯烃的气体和大量水蒸汽,温度在727-927℃,由于烯烃反应性强,若在高温下长时间停留,仍会继续发生二次反应,引起结焦,并使烯烃收率下降,因此必须使裂解气急冷以终止反应。

采取的方法有两种:直接急冷和间接急冷。

一般认为间接急冷比较好,因为:(1)直接急冷的急冷剂是用油或水,急冷下来的油水密度相差不大,分离困难,污水量大,不能回收高品位的热能。

(2)间接急冷可回收高品位热能,产生高压水蒸汽作为动力能源以驱动三机等机械(三机:裂解气压缩机、乙烯压缩机、丙烯压缩机),可减少对环境的污染程度。

设计一个间接急冷换热器的关键指标是:急冷换热器的运转周期应不低于裂解炉的运转周期。

为了减少裂解气在急冷换热器内的结焦倾向,使之能正常操作,控制指标:(1)增大裂解气在急冷换热器中的线速度,一般控制裂解气在急冷换热器中的停留时间小于0.04秒;(2)必须控制裂解气的出口温度要高于裂解气的露点。

评价急冷换热器的优劣:急冷换热器的结构必须满足裂解气急冷的特殊条件:急冷换热器管内通过高温裂解气,入口温度约827℃,压力约110KPa(表),要求在极短时间内(0.01~ 0.1s),将裂解气温度降到350-360℃,传热的热强度达400 103KJ/m2•h;管外走高压热水,温度约为320-330℃,压力8-13MPa。

由此可知,急冷换热器与一般换热器不同的地方是高热强度,管内外必须同时承受很大的温度差和压力差,同时又要考虑急冷管内的结焦操作操作条件极为苛刻。

9.裂解气进行预分馏的目的和任务是什么?裂解气中要严格控制是杂质有哪些?这些杂质存在的害处?用什么方法除掉这些杂质,这些处理方法的原理是什么?答:裂解气预分离的目的是:✓尽可能降低裂解气的温度,T<650℃时,二次反应基本终止✓尽可能分馏出裂解气的重组分✓在裂解气预分馏过程中将裂解气中的稀释蒸汽以冷凝水的形式分离回收,用以再发生稀释蒸汽✓降低压缩工段负荷✓继续回收裂解气低能位热量裂解气预分馏的作用是:✓保证裂解气压缩机的正常运转,并降低裂解气压缩机的功耗,减少压缩分离系统的进料负荷;✓大大减少污水排放量;✓合理的热量回收,由急冷油回收的热量用于发生稀释蒸汽,由急冷水回收的热量用于分离系统的工艺加热。

裂解气中含有H2S、CO2、H2O、C2H2、CO等气体杂质,若不脱除,进入到乙烯、丙烯产品中,影响产品质量,故必须脱除杂质。

(1)酸性气体的脱除裂解气中的酸性气体主要是指CO2和H2S,这些酸性气体含量过多时,会带来如下危害:H2S:能腐蚀设备管道,使干燥用的分子筛寿命缩短,还能使加氢脱炔和甲烷化用的催化剂中毒。

CO2:在深冷操作中会结成干冰,堵塞设备和管道,影响正常生产。

当乙烯、丙烯产品中的酸性气体含量不合格时,可使下游加工装置的聚合过程或催化剂中毒。

所以,必须将这些酸性气体脱除,要求将裂解气中的H2S和CO2的摩尔含量分别脱除至1* 10-6以下。

裂解气中的酸性气体,一般是用物理吸收法或化学吸收法脱除,应用最广泛的是以NaOH溶液作吸收剂的碱洗法,其次是以乙醇胺溶液作吸收剂的乙醇胺法。

(2)水分的脱除经压缩并分离段间凝水后的裂解气中饱和水含量为600~700ppm,在低温分离系统会结冰,形成水烃合物白色结晶(如:CH4•6H2O,C2H6•7H2O等),堵塞设备及管道。

为避免低温系统冻堵,要求将裂解气中水含量(质量分数)降至1* 10-6以下。

工业上应用最广泛的是分子筛、活性氧化铝硅胶为干燥剂的固体吸附法。

(3)少量炔烃的脱除:乙炔富集于C2馏分,甲基乙炔和丙二烯富集于C3馏分,若将它们混于乙烯、丙烯产品用于衍生物的生产过程,特别是用于聚合反应时,影响聚合催化剂寿命,产生不希望的副产品,恶化产品质量,形成不安全因素。

因此,必须脱除,使乙烯产品中的乙炔(摩尔分数)低于5 *10-6,丙烯产品中甲基乙炔低于5* 10-6,丙二烯低于1*10-5。

溶剂吸收法和催化加氢法。

溶剂吸收法是使用溶剂吸收裂解气中的乙炔以达到净化目的,同时也回收一定量的乙炔。

催化加氢法是将裂解气中乙炔加氢成为乙烯或乙烷,达到脱除乙炔的目的。

10. 脱除酸性气体有哪2种方法?各有什么优缺点?答:脱除酸性气体的方法有碱洗法和乙醇胺法两种。

其优缺点如下表:11. 裂解气的压缩和制冷的目的是什么?答:裂解气的压缩是为了节约冷量,因为裂解气中许多组分在常压下都是气体,其沸点很低,常压下进行各组分精馏分离,则分离温度很低,需要大量冷量。

为了使分离温度不太低,可通过压缩气体适当提高压力。

裂解气的制冷是为了在深冷分离过程中,利用制冷剂压缩和冷凝得到制冷剂液体,再于不同压力下蒸发以获得不同温度级位的冷冻过程。

12.压缩气的压缩为什么采用多级压缩?确定段数的依据是什么?答:目前,工业上一般认为经济上合理、技术上可行的裂解气压缩机出口压力约为3.7 MPa,而压缩机的入口压力一般为0.14 MPa,提高入口压力虽可节约压缩机功率,但对裂解反应不利,故为节约能量,采用多级压缩。

原因:(1)节约压缩功耗:绝热压缩功耗大于等温压缩,将压缩分段进行,段间冷却移热,可节约压缩功耗。

(2)降低出口温度;(3)实现段间净化分离,减少分离净化负荷。

段间冷凝除去大部分水,冷凝部分C3及C3以上的重组分,减少进入深冷系统的负荷,相应节约了冷量依据:压缩段数应满足工艺要求,必须控制每段压缩机出口的裂解气温度不高于100℃,以避免发生二烯烃的聚合,由此根据下式计算出每段压缩比,最终确定段数。

13. 什么是裂解气的前加氢和后加氢工艺?答:裂解气的前加氢是指在裂解气中氢气未分离出来之前,利用裂解气中H2进行选择性加氢,以脱除其中的炔烃;后加氢是指裂解气分离出C2馏分、C3馏分后,再分别对C2和C3馏分进行催化加氢,以脱除乙炔、甲基乙炔和丙二烯。

14.裂解气分离流程各有不同,其共同点是什么?答:(1)在分离顺序上遵循先易后难的原则,先将不同碳原子数的烃分开,再分同一碳原子数的烯烃和烷烃;(2)将生产乙烯的乙烯精馏塔和生产丙烯的丙烯精馏塔置于流程最后,可确保这两个主要产品纯度,同时也减少分离损失,提高烯烃收率。

15.何谓非绝热精馏?何种情况下采用中间冷凝器或中间再沸器?分析其利弊?答:非绝热精馏——在塔中间对塔内物料进行冷却和加热的过程。

使用条件:对于顶温低于环境温度、底温高于环境温度,且顶底温差较大的精馏塔。

利:可降低分离过程的有效能损失,达到节省能量的目的。

对中间再沸器而言,还可减小提馏段塔径。

弊:由于中间冷凝器和中间再沸器的设置,在降低塔顶冷凝器和塔釜再沸器负荷的同时,会导致精馏段回流和提馏段上升蒸气的减少,故为了达到分离要求,就相应增加塔板数,从而增加设备投资。

16. 裂解气分离流程中能耗最大的两个是什么?答:裂解气分离流程中能耗最大的两个分别是“脱甲烷”和“乙烯精馏”。