盲孔之填孔技术PPT课件

- 格式:ppt

- 大小:173.50 KB

- 文档页数:28

印制电路板(PCB)微盲孔填充及通孔金属化技术电子产品向轻、薄、短、微型化的发展趋势要求印制线路板及包装材料的空间体积向更小型化发展,高密度互连(HDI)技术已经成为发展的必然趋势。

线路板的功能可靠性很大程度上取决于直接金属化、微盲孔填充及通孔金属化的品质。

为改善流程的性能,人们往往会提高工艺流程的复杂程度,使用不同类型的添加剂,这使流程更加难以控制。

另外,PPR脉冲电镀技术作为一种解决方案已被应用,最终还是要通过功能性化学品的氧化还原保护作用来维持添加剂的稳定性。

一项新的技术已经问世,此技术简单而又能有效地控制流程,可实现微孔填充与通孔金属化同步进行,已经在整板电镀和图形电镀的应用中得到了证实与认可。

该技术可应用于传统垂直起落的浸入式直流电镀生产线。

另外,此项新技术添加剂的使用量少,从而延长了镀液使用寿命,流程品质也易于管理与控制。

引言线路板在机加工之后的微、通孔板,孔壁裸露的电介质必须经过金属化和镀铜导电处理,毫无疑问,其目的是为了确保良好的导电性和稳定的性能,特别是在定期热应力处理后。

在印制线路板电介质的直接金属化概念中,ENVISIONHDI工艺在HDI印制线路板的生产中被认为是高可靠性、高产量的环保工艺。

这项新工艺可使微盲孔填充及通孔金属化同步进行,使用普通的直流电源就具有优异的深镀能力。

另外一些研究显示,CUPROSTARCVF1不改变电源及镀槽设计的条件下仍能保证填盲孔,不影响通孔电镀的性能。

本文总结了CUPROSTAR CVF1最新研发结果、工艺的潜能以及对不同操作控制条件的兼容性,描述了微盲孔和通孔的物理特性和导电聚合体用于硬板和软板的直接金属化技术新的发展方向以及与CVF1电镀的兼容性。

CUPROSTARCVF1半一站垂直浸入式工艺(表1),可利用现有的电镀设备(直流电源和可溶性阳极)进行微孔填铜。

常规的电镀液中含有活化剂和抑制剂(甚至还含有整平剂),CUPROSTAR CVF1的两种添加剂是分开的:预浸液中只含有活化剂,镀液中只含有抑制剂。

1mil盲孔填孔电镀加工方案一、引言电镀加工是一种常用的表面处理方法,能够改善金属制品的外观和性能。

在电镀加工中,盲孔的处理一直是一个难题,特别是1mil以下的盲孔更是如此。

本文将针对1mil盲孔填孔电镀加工方案进行探讨,以解决这一难题。

二、1mil盲孔填孔电镀加工的挑战1mil以下的盲孔填孔电镀加工存在以下挑战:1. 盲孔小而深,填孔困难。

由于盲孔的尺寸较小,加之深度较大,传统的填孔方法难以满足要求。

2. 填孔材料选择受限。

填孔材料需要具备良好的导电性和耐腐蚀性,同时要能够与基材形成牢固的结合。

3. 填孔工艺控制难度大。

1mil以下的盲孔填孔需要高精度的控制,包括填孔液的浓度、温度、填孔时间等参数的精确调控。

三、1mil盲孔填孔电镀加工方案为解决1mil以下盲孔填孔电镀加工的难题,我们提出以下方案:1. 填孔液的优化选择。

根据盲孔的尺寸和要求,选择适当的填孔液。

填孔液应具备低表面张力、适度的粘度和良好的填充性能,以确保填孔液能够充分填满盲孔。

2. 填孔液的温度控制。

通过控制填孔液的温度,可以改变其粘度和流动性,从而更好地填充盲孔。

温度的选择应根据填孔液的特性和盲孔的尺寸进行合理调控。

3. 填孔液的浓度控制。

填孔液的浓度对填孔效果有重要影响。

通过精确控制填孔液的浓度,可以实现更好的填充效果。

同时,填孔液的浓度也与填孔时间相关,需要在实际操作中进行优化调整。

4. 填孔时间的控制。

填孔时间的选择应根据盲孔的尺寸、深度和填孔液的特性进行合理调控。

填孔时间过长可能导致过度填充,而填孔时间过短则可能无法完全填满盲孔。

5. 填孔材料的选择。

填孔材料应具备良好的导电性和耐腐蚀性,同时要能够与基材形成牢固的结合。

常用的填孔材料包括镍、银、金等。

根据具体情况选择合适的填孔材料。

6. 电镀工艺的优化。

在完成盲孔填孔后,需要进行电镀处理,以进一步改善表面性能。

电镀工艺的优化包括电镀液的配方、电镀时间和电流密度的控制等。

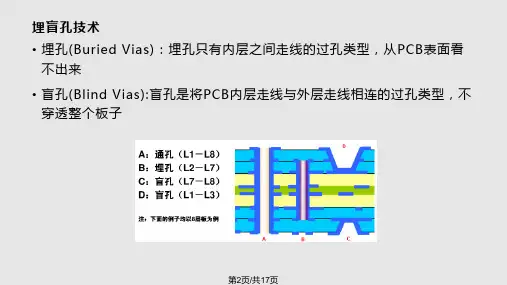

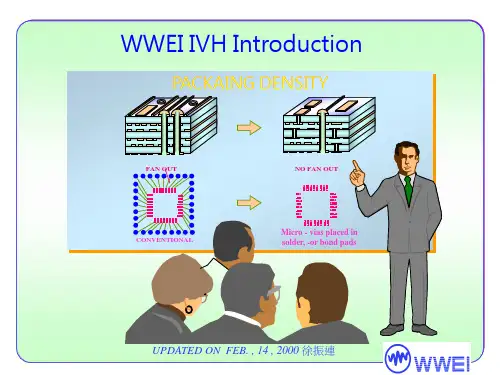

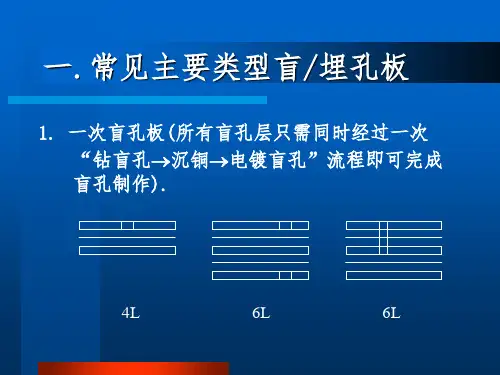

盲埋孔基本知识讲解盲孔的英文是BlindVia,该孔有一边是在板子的表面,然后通至板子之内部为止。

盲孔就是连接表层和内层而不贯通整版的导通孔。

盲孔是指连接内层之间而在成品板表层不可见的导通孔。

上述两类孔都位于线路板的内层,层压前利用通孔成型工艺完成,在过孔形成过程中可能还会重叠做好几个内层。

埋孔是指做在内层过孔,表底层是看不到的,用于内层信号互连。

一般在手机、PDA板上用的比较多。

埋孔可以减少信号受干扰的几率,保持传输线特性阻抗的连续性,并节约走线空间,适用于高密高速的电路板设计。

不过,加工成本也是很昂贵,新的钻孔工艺将会解决这个问题。

随着电子产品向高密度,高精度发展,相应对线路板提出了同样的要求。

而提高pcb密度最有效的方法是减少通孔的数量,及精确设置盲孔,埋孔来实现。

1.盲埋孔多层印制电路板制造之层间重合度问题通过采用普通多层印制板生产之销钉前定位系统,将各层单片之图形制作统一到一个定位系统中,为实现制造之成功创造了条件。

对于像此次采用之超厚单片,如板厚达到2毫米,可通过于定位孔位置铣去一定厚度层的方法,同样将其归到了前定位系统之冲制四槽定位孔设备的加工能力之中。

2.层压后之板面流胶问题鉴于此次盲埋孔多层印制电路板制造之特点,采用本次制造研究所选用的工艺流程,不可避免地会在层压后,于压制后板的两面出现流胶现象。

为了保证下面工序之图形转移精度和电镀之结合力要求,需采用人工的办法,将板面之流胶去除。

该过程较为困难,给操作者带来了不便。

为此,在层压之排板时,我们选用了两种材料作为脱模隔离材料,一种为目前采用的聚酯薄膜,另一种为聚四氟乙烯薄膜。

经过对比实验,结果显示:采用聚四氟乙烯薄膜作为脱模隔离材料之层压板面流胶情况,明显好于采用聚酯薄膜作为脱模隔离材料之层压板。

这也为今后此类问题的解决,提供了一个参考。

3.图形转移之位置精度及重合度问题众所周知,按照业界之普遍做法,在此次盲埋孔多层印制电路板制造过程中,对于各内层图形之制作,我们采用的是银盐片模版,通过与单片定位孔冲制相一致的四槽定位孔,进行图形转移。