900t轮胎式提梁机设备制造的结构分析

- 格式:doc

- 大小:28.00 KB

- 文档页数:5

运梁车机械结构概况900 t运梁车主要由车架结构、行走机构、喂梁机构、动力舱及驾驶室等组成。

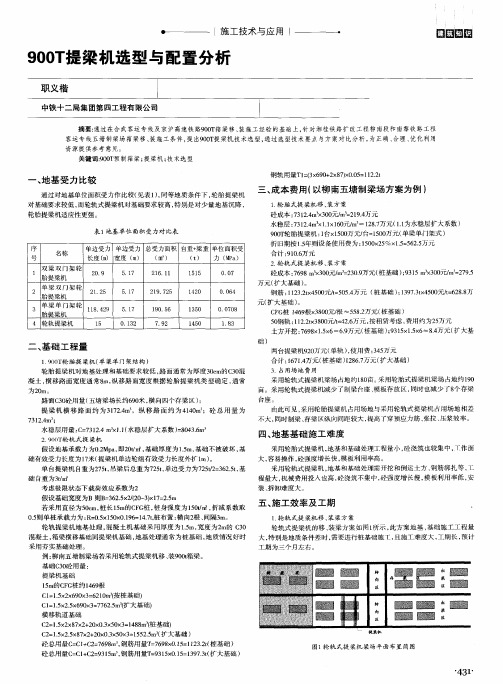

1)车架结构 900 t运梁车由1根主梁、32根横梁和2根活动枕梁组成,如图6-58所示。

主梁、横梁和活动枕梁为运梁车重要受力构件,均采用焊接箱形梁结构,材料采用低合金结构钢Q345C,具有强度高、刚度大及稳定性良好的特点。

主梁沿纵向分成3段,主梁各分段以及主梁和横梁均采用高强度螺栓方式连接,运梁车分解后的各单元外形尺寸要求满足公路长途运输的要求。

图6-58 900 t运梁车结构图1—后驾驶室;2—动力舱;3—后活动枕梁;4—车架;5—悬挂;6—前活动枕梁;7—前驾驶室2)行走机构 900 t运梁车共有64个轮胎、32个转向架,2个轮胎组成一个转向架。

运梁车最大负载时,单个轮胎的承载力为18.75 t。

选用轮胎型号为26.5-25,最大承载能力为32 t。

转向架分为三类,分别是驱动桥、制动桥和从动桥。

驱动桥集成行走、转向、悬挂和制动四个功能于一体,且各功能均由液压驱动;制动桥集成转向、悬挂和制动三个功能,其中转向和悬挂由液压驱动,而制动由气路驱动;从动桥集成转向和悬挂两个功能,均由液压驱动。

转向功能由转向油缸驱动,可实现±40°转动;悬挂功能由悬挂油缸驱动,可实现±300 mm 上下浮动。

3)喂梁机构喂梁机构由液压支腿、活动枕梁、钢丝绳和液压卷扬机等组成。

混凝土箱梁通过活动枕梁搁在主梁上,主梁与横梁由高强度螺栓连接,横梁支承在轮胎式底盘上。

(1)液压支腿。

液压支腿安装在运梁车喂梁端,一端两个,承载能力为250 t×2。

液压支腿与转向及悬挂单元采用并联方式,在喂梁时,液压支腿伸出,减轻喂梁端侧轮胎的载荷。

液压支腿设限压装置,避免已架主梁局部应力过大。

(2)活动枕梁。

900 t运梁车共有2个枕梁,用来支撑托运的预制梁。

主梁中间设有1个由液压马达驱动的卷扬机,带动双活动枕梁同时动作,可快速方便地实现不同规格下预制梁运输支点需求。

基于高速铁路 900t箱梁架设关键技术的分析摘要进入21世纪,我国社会生产力水平迅速发展,各种各样的新型建筑用材被科研机构研发、生产出来并推广应用,使得各行各业的资源配置得到了更合理优化。

在建筑业方面,900t箱梁日益成为高速铁路工程施工的选择的重要对象,而且,900t箱梁在应用过程中不断被更新,陈旧老式型号逐渐退出了高铁建设,取而代之的是近现代化的gd、hx、zx等新型号[1]。

新型号900t箱梁的优势在于在横纵十字方向具有更强的变形能力,更有利于缓解高速列车带来的冲击破坏力,增长桥梁的使用寿命。

而900t箱梁架设是桥梁建设中至关重要的环节,需要施工人员和技术人员做好每一步的施工操作和每个步骤严格的质量控制。

关键词 900t箱梁;架设运输设备;施工技术:质量控制措施中图分类号tu7 文献标识码a 文章编号 1674-6708(2013)92-0155-020引言900t箱梁属于一种桥梁工程梁,按照箱体多少可分为单箱和多箱几种类型,按照结构可分为预制箱梁和现浇箱梁两种类型,架设的梁体主要是预制箱梁。

900t箱梁的架设工作十分复杂,施工技术高,工程量大,架设要求高。

1 运输设备和架设设备900t箱梁的运输设备主要是轮胎式运梁机,具有结构简单、接地比压小的特点,因而负载爬坡能力很强。

轮胎式运梁机的各轮组联接体是刚度强的主梁,可以符合900t箱梁两端的支撑做全方位角度转向。

轮胎式运梁机配有系统报警、故障显示、方向监控和旋转警示等,操作过程可提高900t箱梁运输的安全性和高效性;轮胎式运梁车可以与箱梁架桥机同时施工,托梁小车可与吊梁小车同时运作。

900t箱梁架设的主要设备有df-900d架桥机 [2]。

df-900d架桥机可以利用双导梁、辅助行车和吊梁行车来实现过跨,运梁与架梁工序较简捷、操作简便,而且,df-900d架桥机自重低、结构简单,使用安全,工作效率高。

两种架桥机使用遥控和线控两种变频调速技术控制运梁和架梁的操作,纵向和横向调节箱梁起升,受载均衡,起落箱梁稳定、平衡好,下落定位精确。

900吨轮胎式运梁车技术参数研究900吨轮胎式运梁车技术参数研究编者按:铁路客运专线900吨级预制混凝土箱梁轮胎式运梁车,由于其技术含量高,国内还没有成熟的制造厂。

目前郑州大方和上海电力修造厂正在开发中,大方已生产出样机。

国外生产厂主要是生产大件运输车辆的工厂。

每台设备的CIF价约185万欧元。

即将建设的9条客运专线预计投入该类型运梁车60台。

本文从运送900吨级预制混凝土箱梁基本要求出发,对如何确定和选择重要参数做了研究和总结,对今年下半年铁路施工企业即将开始的规模采购具有参考作用。

900吨轮胎式运梁车是用于铁路客运专线预应力混凝土箱梁的运输和架设的关键设备之一。

中铁大桥局股份有限公司承担了铁道部科技司下达的研制生产铁路客运专线900吨架桥机成套样机的科研任务,其中,架桥机主机由大桥局自行设计制造,配套运梁车由大桥局提出主要性能参数,向国外专业生产厂家订购。

本文所研究探讨的是配套大桥局自行研制的JQ900型下导梁架桥机主机的900吨轮胎式运梁车的技术性能参数。

1 运梁车的基本要求(1)运梁车应能实现预制混凝土箱梁从制梁场到架桥机之间的运输。

运梁车通过路基和桥涵等结构时,不能超过其允许的承载能力。

(2)运梁车应能运送铁路客运专线32m、24m、20m双线混凝土箱梁,运梁车必须保证箱梁运输过程中的正常的支承状态,保证箱梁结构安全。

(3)运梁车必须满足配套架桥机的架梁方法、使用条件、技术性能、相关配合尺寸等要求。

(4)运梁车必须满足铁道部高速办颁发的《京沪高速铁路运架设备研制技术条件》的要求。

2 主要技术问题研究确定2.1额定运载能力铁路客运专线预应力混凝土箱梁基本梁型为32m、24m和20m,各梁型设计重量(含防水层和保护层重量)分别为32m:899吨;24m(3m梁高):699吨;24m(2.4m梁高):657吨;20m:562吨。

运梁车额定运载能力按运载最大跨度双线预应力混凝土箱梁的最大理论重量确定,同时,也与架桥机的架设能力相一致。

西南交通大学本科毕业设计(论文)900吨提梁机整机计算及结构设计年级:2010级学号:**************专业:工程机械指导老师:***2014年 6月院系机械工程系专业工程机械年级 2010 级姓名周培新题目 900 吨提梁机整机计算及结构设计指导教师评语指导教师 (签章)评阅人评语评阅人 (签章) 成绩答辩委员会主任 (签章)年月毕业设计(论文)任务书班级工机2班学生姓名周培新学号 20107014 发题日期:2014年 2月 24日完成日期: 6月 20日题目900 吨提梁机整机计算及结构设计1、本论文的目的、意义:提梁机是制梁场用于移动预制桥梁的专用起重设备。

通过本毕业设计题目,可以锻炼学生运用所学知识进行独立设计的能力,进一步增加学生对提梁机的了解,以利于在今后的工作中对这类机械的正确使用。

2、学生应完成的任务:(1)搜集并阅读相关资料(包括外文资料的阅读翻译),进行必要的调研实习,完成开题报告。

(2)根据任务书完成设计计算及方案设计、毕业设计说明书大纲。

(3)完成设计图纸绘制(共计折合2张0#)及撰写毕业设计说明书。

(4)教师检查毕业设计图纸及设计说明书,学生整改。

西南交通大学本科毕业设计(论文) 第III页3、论文各部分内容及时间分配:(共 12 周)第一部分:搜集并阅读相关资料(包括外文资料的阅读翻译),进行必要的调研实习,完成开题报告。

(2013~2014学年第一学期) 第二部分:完成设计计算及方案设计、绘制设计草图,完成毕业设计说明书大纲(6周) 第三部分: 完成设计图纸绘制(共计2张0#)及撰写毕业设计说明书 ( 8周) 第四部分: 教师检查毕业设计图纸及设计说明书,学生整改。

( 1周) 第五部分: 系初审及查重,学生整改 (1周) 评阅及答辩( 周)备注指导教师:年月日审批人:年月日摘要本文900吨提梁机是为我国高铁建设而设计制造的特大型施工设备,主要用于时速200-300km的高铁客运专线的20m,24m,32m预制梁的吊运工作。

900t轮胎式提梁机设备制造的结构分析

900t轮胎式提梁机设备制造的结构分析

摘要:900t轮胎式提梁机是为高速铁路施工而开发的新机型。

其主要功能是在预制梁场内对混凝土箱梁进行起吊、搬运和配合运梁车进行装车;其具有性能稳定、高效、功能集成化高的特点。

主要介绍900t轮胎式提梁机吊杆在吊运过程中的主要受力情况以及结构强度分析。

关键词:900t轮胎式提梁机;吊杆;行走系统

中图分类号:U463.3文献标识码:A文章编号:

引言

近年来我国正在进行多条时速350km/h、250km/h客运专线铁路的建设,其中桥梁是客运专线土建工程重要组成部分,具有比例大、高架桥、长桥多的特点。

桥梁的主要功能是为列车高速运行提供具有平顺性、稳定的桥上线路,并尽量减少其养护维修工作量,以确保行车安全和乘坐舒适。

铁路客运专线预制场内32、24、20m整孔双线后张法预应力混凝土简支箱梁(以下简称箱梁),根据箱梁本身特点,为了节约生产成本现在箱梁生产全部采用现场预制生产,现场架设箱梁。

由于箱梁体积大,重量大,生产好的箱梁

需要专用的移梁设备进行迁移。

900t轮胎式提梁机(以下简称提梁机)是为客运专线箱梁施工而开发的一种新型移梁、架梁专用设备,其最大起吊、搬运能力为900t。

箱梁的起吊、搬运是由吊杆的一端固定在箱梁的吊孔上,另一端固定在捉梁机的专用吊具上,吊具通过钢丝绳经过卷扬机的卷扬,箱梁被提升起来,在箱梁的起吊、搬运过程中稳定性能的要求直接取决于吊杆结构的稳定。

对于吊杆结构的受力分析,传统分析方法只是采用静态分析方法,加上一个安全系数进行安全计算。

吊杆在实际应用中,采用吊运100孔箱梁对吊杆进行探伤检验,检验合格继续使用,不合格进行调整。

采用有限元分析方法可以很好的模拟实况进行校核计算,并把这个方法应用到工程中,可

以减少吊杆的探伤次数,节约成本。

1.900t轮胎式提梁机

1.1900t轮胎式提梁机是一种专门用于铁路客运专线预制梁厂梁体的调运、移位、存放的设备,采用轮胎走行方式,机动灵活。

轮胎式提梁机的起重吨位大、移动速度低、转场灵活且工作频繁,主要由动力系统、电控系统、液控系统、提升系统、行走系统、机架系统、驾驶室及安全防护系统等组成。

机架系统主要由主梁、横梁及支腿构成。

整机采用机电液一体化微电控制技术,能够实现同步行走、同步卷扬及应急制动等功能。

机架系统形成提梁机的主体框架多采用门式结构,梁断面采用箱形梁结构,具有较高的强度。

1.2 900t提梁机为全液压控制,它的液压控制系统包括驱动系统、悬挂系统、支腿系统、转向系统、天车系统和卷扬系统。

提梁机的液压系统的驱动系统是闭式回路系统,其他的为开式回路系统,采用恒功率负荷传感+电液比例控制。

在开式回路中,提梁机的转向系统是用比例多路阀控制,可以实现高精度的同步转向;悬挂的液压系统不但采用比例控制技术,并且使用了单向节流阀和防爆阀的控制结构,从而保护液压系能够安全可靠的工作。

液压卷扬系统是采用比例技术、PLC和PID的综合控制,使液压马达能够同步工作;提梁机并设计了3种卷扬制动保护,以保障卷扬系统能正常工作。

提梁机的整机重量过大将导致轮胎承受力较大,轮胎磨损严重,对行驶路面的要求也较高。

因此,提梁机的整机重量是评价提梁机的重要指标。

2.提梁机吊杆的分析

2.1提梁机吊杆的工作原理

箱梁在生产台座上经过浇筑、养护、拆模、初张拉后即可吊出生产台座。

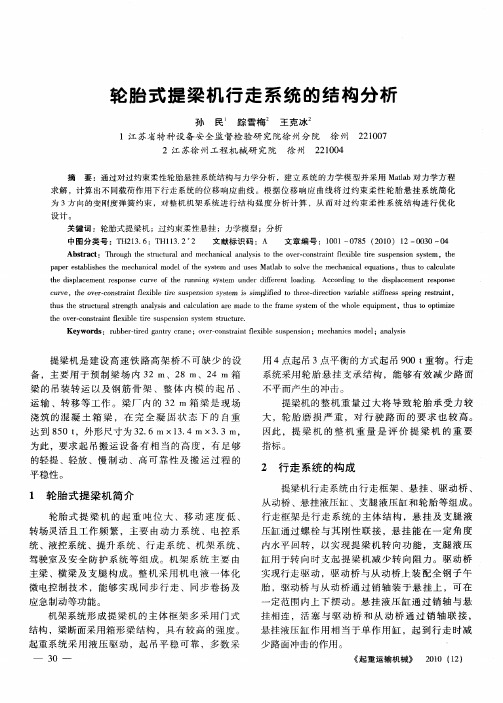

在每一孔箱梁两端,都有4个吊装孔,在吊运过程中,把8根吊杆插进吊装孔内(如图1所示),调整同一高度,进行试吊装,检验箱梁吊装是否在同一水平面上,发现不合格,立刻把箱梁放在台座,对吊杆调节螺母进行调整,经检查多合格后才能吊运。

图1箱梁吊点图

2.2提梁机吊杆的结构

箱梁在横移时,只有箱梁两端吊杆负重。

其吊杆强度和刚度是否满足要求是影响提梁机运用性能的重要因素,因此也是评价所设计的吊杆是否合格的关键参数。

提梁机吊杆在使用过程中,主要承受的载荷有:垂向载荷、纵向载荷、横向载荷,其中垂向载荷由两端8根吊杆共同承担,横向载荷、纵向载荷在不利工况下由8根吊杆的剪切变形来承担。

3.行走系统的构成

提梁机行走系统由行走框架、悬挂、驱动桥、从动桥、悬挂液压缸、支腿液压缸和轮胎等组成。

行走框架是行走系统的主体结构,悬挂及支腿液压缸通过螺栓与其刚性联接,悬挂能在一定角度内水平回转,以实现提梁机转向功能,支腿液压缸用于转向时支起提梁机减少转向阻力。

驱动桥实现行走驱动,驱动桥与从动桥上装配全钢子午胎,驱动桥与从动桥通过销轴装于悬挂上,可在一定范围内上下摆动。

悬挂液压缸通过销轴与悬挂相连,活塞与驱动桥和从动桥通过销轴联接,悬挂液压缸作用相当于单作用缸,起到行走时减少路面冲击的作用。

3.1垂向载荷

垂向载荷为一个吊杆所承受的货物质量,大小为F=9.8Q/8式中,Q为箱梁质量。

横移箱梁过程中,吊杆不但承受货物的垂向静载荷,而且承受垂向动载荷的用。

垂向动载荷是由于路面不平、8根吊杆安装的不同位以及轮组安装等因素,引起箱梁振动而产生的,其计算公式如下 Q=qQ/8

式中,q为每吨货物的垂直惯性力,q=4.54kN/t

3.2纵向载荷

吊杆在运行过程中制动及启动过程的冲击,均会引起货物的纵向惯性力大小为T=tQ/8式中,t为每吨货物的纵向惯性力;移梁过程中采用柔性支撑进行固定t=0.0012Q一0.32Q+29.85 式中,Q为重车总重,当Q>150t时,t=5.88kN/t纵向摩擦力F=9.8µQ/8风力W=qS/8

式中,q为侧向计算风压。

受风面为平面时,q=0.49kN/m;S为

侧向迎风面的投影面积。

为摩擦系数,取0.3。

T=T―F±W 式中,T为纵向合力。

3.3横向载荷

横向载荷包括提梁机在运行时的摇头振动、侧摆振动、两吊具不同步引起纵向载荷的部分分力。

横向载荷分为横向惯性力N和摩擦力F两部分。

N=n Q/8

F=µ(9.8Q/8一Q)

式中,n为每吨货物的横向惯性力,n=2.82kN/t;Q为箱梁质量;Q为货物的垂直惯性力。

F=N一F式中,F为横向合力。

考虑到吊运箱梁过程中,当两吊具不同步时,在横向载荷中纵向载荷的分力比较小,可以不计。

4.提梁机机架系统结构强度分析

对提梁机机架系统强度分析时,可将轮组上的8个柔性轮胎悬挂支承简化为3个方向的变刚度弹簧的约束,建立提梁机的模型,对提梁机整体进行结构强度分析。

其中主梁拱度为50mm,选用单元为Beam188(梁单元)、Combin39(非线性弹簧单元),节点数为323,单元数为208。

根据实际提梁机各梁不同截面尺寸,共定义了9种梁单元,建立提梁机模型见图2。

图2提梁机总体结构分析的位移图

由图2可见,机架系统的最大位移为107.8mm,发生在主梁对称中心处。

采用3个方向的变刚度弹簧约束的计算结果与实际测量基本相符,对于柔性过约束系统的分析具有一定的实际指导意义。

5动力系统

整个提梁机共有2台柴油发动机。

负责整车液压系统动力。

柴油发动机、行走泵、起升及转向系统共用泵、其他泵组和油箱控制阀组和电池等组成动力模块,安装在动力仓内。

另单配1台辅助动力舱,为整机提供辅助动力和照明。

900t轮胎式提梁机目前也是铁路客运专线预制梁场内用于箱梁吊装、转移和装车施工较为普遍一种的施工设备。

这类提梁机不仅能

满足纵行、横行两种运行方式,还可以斜行和小角度转向,可以覆盖梁场内所有台座.基本不受梁场制存梁台座规划限制,同时在梁场内设置一条约32m宽的纵移通道,用来完成提梁机在不同跨台座之间转换和运梁车的装梁工作。

该提梁机采用轮胎作为承载部件,利用轮胎弹性好的特点增大接地面积,很好地吸收冲击和振动,同时行走机构采用液压悬挂系统.悬挂升降行程满足±15cm,自动适应路面的不平整度并实现载荷的均匀分配。

该提梁机采用独立转向的方式,转向角度为一100―950,可以实现纵向行走、横向行走、斜行以及小角度转向等多种功能。

当重载转向时,先支起辅助支腿在检测支腿压力达到一定设计值后,使悬挂仅仅承担自重引起的承载量,此时轮胎变形量小,缩小了接地面积减小了转向阻力矩,然后进行转向,满载时原地能转向900,而轻载时不用辅助支腿直接进行转向。

该提梁机的起吊高度和吊具行程均大于13m,满足跨越制梁台座的侧模栏杆提梁出模.同时也满足需双层存梁的存梁要求。

参考文献:

[1]王海.900t提梁机的设计与实现[M].上海:同济大学机械工程分院,2007.

[2]赵静一,孙炳玉,李鹏飞.900t提梁机液压行走系统原理分析及其功率匹配[J].液压与气动,2007,12(12):39-41.

[3]中华人民共和国铁道部.铁路货物装载加固规则[M].北京:中国铁道出版社,2006.

------------最新【精品】范文。