风电偏航变桨知识介绍分解

- 格式:ppt

- 大小:3.65 MB

- 文档页数:13

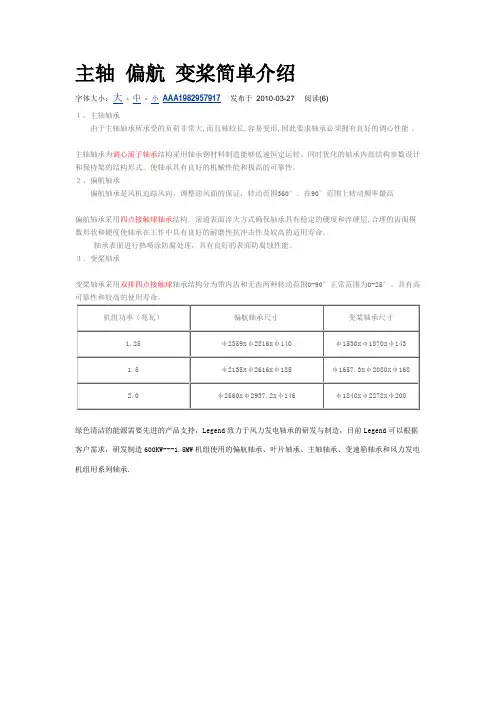

1、主轴轴承由于主轴轴承所承受的负荷非常大,而且轴较长,容易变形,因此要求轴承必须拥有良好的调心性能。

主轴轴承为调心滚子轴承结构采用轴承钢材料制造能够低速恒定运转。

同时优化的轴承内部结构参数设计和保持架的结构形式.使轴承具有良好的机械性能和极高的可靠性。

2、偏航轴承偏航轴承是风机追踪风向,调整迎风面的保证,转动范围360°.在90°范围上转动频率最高偏航轴承采用四点接触球轴承结构.滚道表面淬火方式确保轴承具有稳定的硬度和淬硬层,合理的齿面模数形状和硬度使轴承在工作中具有良好的耐磨性抗冲击性及较高的适用寿命。

轴承表面进行热喷涂防腐处理,具有良好的表面防腐蚀性能。

3、变桨轴承变桨轴承采用双排四点接触球轴承结构分为带内齿和无齿两种转动范围0-90°正常范围为0-25°。

具有高可靠性和较高的使用寿命。

绿色清洁的能源需要先进的产品支持,Legend致力于风力发电轴承的研发与制造,目前Legend可以根据客户需求,研发制造600KW---1.5MW机组使用的偏航轴承、叶片轴承、主轴轴承、变速箱轴承和风力发电机组用系列轴承.风电转盘轴承风力发电机组用轴承包括:偏航轴承、叶片(变桨)轴承、主轴轴承、变速箱(增速箱)轴承、发电机轴承及其它轴承。

每台风机上安装一套偏航轴承,三套变桨轴承。

一台风机上使用的轴承大约有20多套。

其中偏航轴承和变桨轴承采用的是转盘轴承(回转支承)。

偏航轴承和变桨轴承的使用工况、主要结构、主要技术特点:一、偏航轴承、变桨轴承使用工况偏航轴承位于风机的机舱底部,承载着风机主传动系统的全部重量,用于准确适时地调整风机的迎风角度。

变桨轴承位于叶片的变桨系统总成,用于调整叶片的迎风方向,主要承受径向负荷、轴向负荷和倾覆力矩。

偏航,变桨轴承常年在风沙、雨水、盐雾、潮湿的高空环境中工作,安装、润滑及维修很不方便,因此不仅要求偏航,变桨轴承具有足够的强度和承载能力,还要求其运行平稳、安全可靠、寿命长(一般要求20年),润滑、防腐及密封性能好。

风力发电与偏航变桨介绍摘要:本文主要介绍了风力发电机及其偏航变桨系统的结构和工作原理。

偏航系统驱动风机对准风向,变桨系统调整桨距角适应相对风速,在保护风机的同时,提高风能利用率。

关键词:风力发电机;风机;偏航系统;变桨系统风力发电机——顾名思义,就是用风力发电的设备。

它首先将风能转化成机械能,再进一步将机械能转化成电能。

风机的种类有许多,市场上常见的还是横轴,上风向,升力型,三叶片风力发电机。

风的功率如下公式所示。

其中:为空气密度,A为垂直于风向的投影面积,V为风速,d为叶轮直径。

当风吹过风机后,叶轮前后的风速会明显下降,这是因为其中一部分动能被风机吸收了。

因为叶轮后的风速不可能降为0,所以风力发电机并不能吸收风的全部功率。

根据Betz定律,风机理论上能提取的最大功率是风功率的59.3%。

风机的功率曲线(如图1所示)反应了风力发电机组的功率特性,是衡量风机风能转化能力的重要指标之一。

它取决于叶片的气动性能和机组的控制策略。

风力发电机的额定功率是由风机和风况共同决定的。

相同型号的风机,在不同的风频分布地带,可能会有完全不同的额定功率,并配置不同功率的发电机。

图1 风机的功率曲线风力发电机的主要工作原理:风况在适用范围内——偏航系统驱动风机对准风向——变桨系统驱动叶片适应相对风速——风”吹动”片旋转——叶片带动主轴旋转——主轴转速经过主齿轮箱增速(其中,直驱技术不需要主齿轮箱)——带动发电机旋转发电——电力通过电缆输送到基站。

目前风力发电机呈现了4个发展方向:大型化,智能化,模块化和多元化。

技术发展的趋势,无非是从减少资金投入,提高风能利用率,提高产品可靠性3个方面降低风电的平准化度电成本,提高竞争力。

下面主要就风机的6个主要组件来简单分析一下风机硬件的多元化技术路线。

●塔架——基本上都为钢管结构,极少数采用混泥土结构。

●叶片——技术分支也主要体现在材料上:玻璃纤维为主,碳纤维为辅。

●发电机——有多个技术路线,总体来看还是以双馈电机和永磁电机为主。

变桨系统介绍

一.风机变桨系统概述

风力发电机组控制系统硬件分别安装在三个不同部分:

1. 机舱控制,安装在机舱内

2. 地面控制,安装在塔架底部

3. 变桨控制,安装在轮毂内部

二. 变桨系统的工作原理

定浆距风机通过叶片的失速,即改变叶片横断面周围流动的气流,导致效率的损失,从而控制风机的最大输出功率;

变浆距风机是通过叶片沿其纵向轴转动,改变气流对叶片的攻角,从而改变风力发电机组获得的空气动力转矩,使发电机功率输出保持稳定.

变桨伺服控制系统作为风力发电控制系统的外环,在风力发电机组的控制中起着十分重要的作用.它控制风力发电机组的叶片节距角可以随风速的大小进行自动调节.在低风速起动时,桨叶节距可以转到合适的角度,使风轮具有最大的起动力矩;当风速过高时,通过调整桨叶节距,改变气流对叶片的攻角,从而改变风力发电机组获得的空气动力转矩,使发电机功率输出保持稳定.

三. 变桨系统和定桨系统的比较

定桨距失速调节型风力发电机组定奖距是指桨叶与轮载的连接是固定的,桨距角固定不变,即当风速变化时,桨叶的迎风角度不能随之变化, 桨叶翼型本身所具有的失速特性.当风速高于额定风速时,气流的攻角增大到失速条件,使桨叶的表面产生涡流,效率降低,来限制发电机的功率输出。

为了提高风电机组在低风速时的效率,通常采用双速发电机(即大/小发电机)。

在低风速段运行的,采用小电机使桨叶县有较高的气动效率,提高发电机的运行效率。

失速调节型的优点是失速调节简单可靠,当风速变化引起的输出功率的变化只通过桨叶的被动失速调节而控制系统不作任何控制,使控制系统大为减化。

其缺点是叶片重量大(与变桨。

变桨工作原理标题:变桨工作原理引言概述:变桨是现代风力发电机组中重要的组成部分,它通过调整叶片的角度来适应不同的风速和风向,从而优化发电效率。

本文将详细介绍变桨的工作原理,包括传动系统、控制系统、叶片角度调整原理、风速和风向检测以及变桨的效益。

一、传动系统1.1 齿轮箱:变桨系统中的齿轮箱负责将风力转换为机械能,并传递给叶片。

齿轮箱通常由多级齿轮组成,通过传动比例来适应不同的风速。

1.2 转子轴:转子轴是连接齿轮箱和叶片的重要部分,它承受着旋转力和扭矩。

转子轴通常采用高强度合金钢材料制造,以确保其耐用性和可靠性。

1.3 联轴器:联轴器连接转子轴和叶片轴,它能够传递转矩并允许叶片在变桨过程中调整角度。

联轴器的设计要考虑到叶片的旋转速度和扭矩传递的平稳性。

二、控制系统2.1 主控制器:主控制器是变桨系统的核心,它负责监测风速、风向和发电机组的运行状态,并根据预设的参数来调整叶片的角度。

主控制器采用先进的算法和传感器技术,以实现高效的风能利用。

2.2 电动机:电动机是控制叶片角度调整的执行器,主控制器通过电动机来实现叶片的旋转。

电动机的选择要考虑到扭矩输出和响应速度,以确保叶片能够及时调整角度。

2.3 传感器:传感器用于监测风速和风向,以提供准确的数据给主控制器。

常用的传感器包括风速传感器和风向传感器,它们能够实时检测风的变化,以便及时调整叶片的角度。

三、叶片角度调整原理3.1 风速检测:主控制器通过风速传感器获取当前的风速数据。

根据风速的大小,主控制器可以判断是否需要调整叶片的角度。

3.2 风向检测:风向传感器用于检测风的方向,主控制器可以根据风向的变化来调整叶片的角度,使其始终面向风的方向。

3.3 叶片角度调整:主控制器根据风速和风向的数据,通过控制电动机来调整叶片的角度。

当风速增大时,叶片的角度会增加,以提供更大的扭矩;当风速减小时,叶片的角度会减小,以避免过载。

四、风速和风向检测4.1 风速传感器:风速传感器通常采用超声波或热线等技术来测量风速。

变桨工作原理一、引言变桨是风力发电机组中的重要部件,它能够根据风速的变化调整桨叶的角度,以最大限度地捕获风能。

本文将详细介绍变桨的工作原理以及其在风力发电中的作用。

二、变桨的工作原理1. 变桨系统组成变桨系统主要由桨叶、桨毂、变桨驱动装置和控制系统组成。

桨叶通过桨毂与变桨驱动装置连接,而变桨驱动装置则通过控制系统控制桨叶的角度变化。

2. 桨叶角度调整变桨系统通过调整桨叶的角度来适应不同风速下的工作需求。

当风速较小时,桨叶的角度会调整为较大的值,以增加风能捕获的面积;而当风速较大时,桨叶的角度会调整为较小的值,以减小风力对发电机组的冲击。

3. 变桨驱动装置变桨驱动装置是控制桨叶角度变化的关键部件。

它通常由液压系统或电动机驱动系统组成。

液压系统通过控制液压缸的伸缩来调整桨叶的角度,而电动机驱动系统则通过电动机的旋转来实现桨叶角度的调整。

4. 控制系统控制系统是变桨系统的智能化部分,它能够根据风速、发电机组的负载等参数来实时调整桨叶的角度。

控制系统通常由传感器、控制器和执行器组成。

传感器负责采集风速、发电机组负载等数据,控制器根据这些数据进行计算和判断,并通过执行器控制变桨驱动装置调整桨叶的角度。

三、变桨在风力发电中的作用1. 提高发电效率通过调整桨叶的角度,变桨系统能够使风力发电机组在不同风速下都能够工作在最佳状态,从而提高发电效率。

当风速较小时,桨叶角度调整为较大值,使得风能捕获面积增大,提高发电机组的输出功率;当风速较大时,桨叶角度调整为较小值,减小风力对发电机组的冲击,保护发电机组的安全运行。

2. 提高风力发电机组的稳定性风速的变化会对风力发电机组的稳定性产生影响,特别是在风速较大的情况下。

变桨系统通过调整桨叶的角度,可以减小风力对发电机组的冲击,从而提高发电机组的稳定性,减少振动和损坏的风险。

3. 保护风力发电机组在强风或极端天气条件下,风力发电机组可能会受到过载或损坏的风险。

变桨系统能够根据风速的变化及时调整桨叶的角度,以保护发电机组的安全运行,延长其使用寿命。

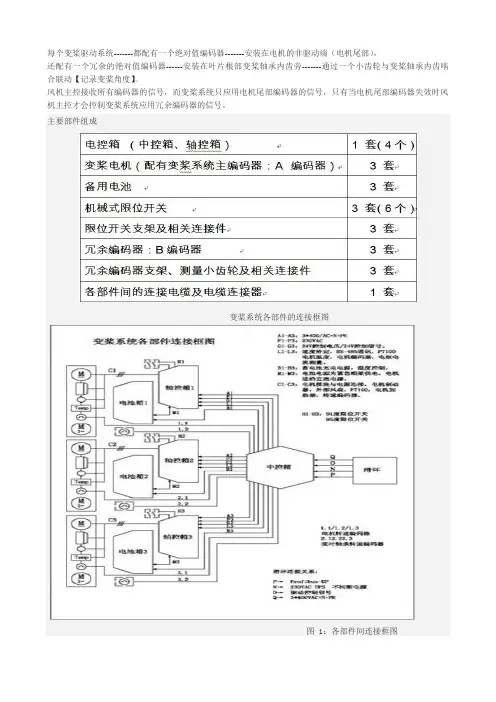

每个变桨驱动系统-------都配有一个绝对值编码器-------安装在电机的非驱动端(电机尾部),还配有一个冗余的绝对值编码器------安装在叶片根部变桨轴承内齿旁-------通过一个小齿轮与变桨轴承内齿啮合联动【记录变桨角度】。

风机主控接收所有编码器的信号,而变桨系统只应用电机尾部编码器的信号,只有当电机尾部编码器失效时风机主控才会控制变桨系统应用冗余编码器的信号。

主要部件组成变桨系统各部件的连接框图图 1:各部件间连接框图每个叶片内的轴控箱的变流器控制变桨电机速度和方向变桨电机是直流电机,正常情况下电机受轴控箱变流器控制转动,紧急顺桨时电池供电电机动作变桨中央控制箱、轴控箱、电池箱、变桨电机、冗余编码器和限位开关之间通过电缆进行连接.编码器(类传感器)。

变桨电机的旋转编码器(A编码器)得到的叶片角度将与叶片角度计数器(B编码器:机械凸轮结构,与叶片的变桨齿轮啮合)得到的叶片角度作对比。

限位开关是由螺栓拧紧固定在轮毂上。

变桨系统飞车:不能及时回桨。

对于固定翼飞机,机翼的前进方向(相当于气流的方向)和翼弦(与机身轴线不同)的夹角叫迎角,也称为攻角,它是确定机翼在气流中姿态的基准。

并桨距控制可以实现快速无冲击并网。

风轮停止时,经常使用90°的桨距角。

变频器为异步发电机转子回路提供变频,可逆双向逆磁功率。

变频器可以单独作为无功补偿器。

安全链由很多相连的紧急停机的触点来触发。

无功功率比较抽象,它是用于电路内电场与磁场的交换,并用来在电气设备中建立和维持磁场的电功率。

它不对外作功,而是转变为其他形式的能量。

凡是有电磁线圈的电气设备,要建立磁场,就要消耗无功功率。

变桨电机例如参数一个:功率2.1KW转速1350r/min电流5.6A转矩2.5效率79%功率因素0.77cosφ制动力矩13.5N·m开路电压130V转子电流12A重量48KG电机功率:P=1.732×U×I×cosφ电机转矩:T=9549×P/n ;电机功率转矩=9550*输出功率/输出转速转矩=9550*输出功率/输出转速P = T*n/9550公式推导电机功率,转矩,转速的关系功率=力*速度P=F*V---公式1转矩(T)=扭力(F)*作用半径(R) 推出F=T/R---公式2线速度(V)=2πR*每秒转速(n秒) =2πR*每分转速(n分)/60 =πR*n分/30---公式3将公式2、3代入公式1得:P=F*V=T/R*πR*n分/30 =π/30*T*n分-----P=功率单位W,T=转矩单位Nm,n分=每分钟转速单位转/分钟如果将P的单位换成KW,那么就是如下公式:P*1000=π/30*T*n 30000/π*P=T*n 30000/3.1415926*P=T*n切出风速:风电机组保持额定功率输出时,轮毂高度处的最高风速。