曲柄压力机的设计

- 格式:doc

- 大小:639.00 KB

- 文档页数:33

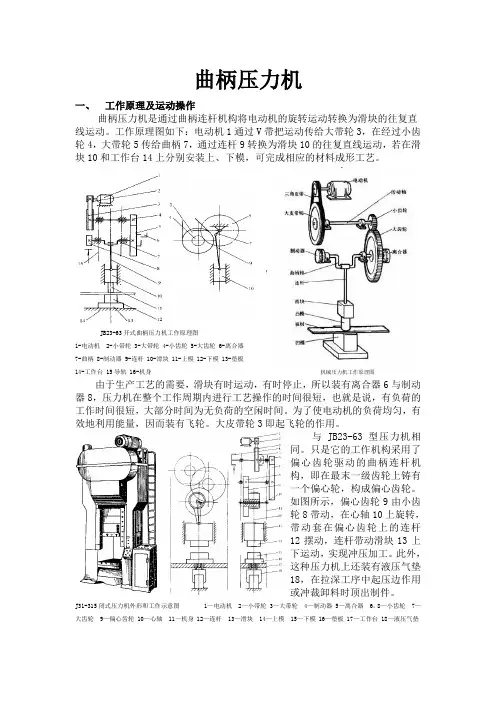

曲柄压力机一、工作原理及运动操作曲柄压力机是通过曲柄连杆机构将电动机的旋转运动转换为滑块的往复直线运动。

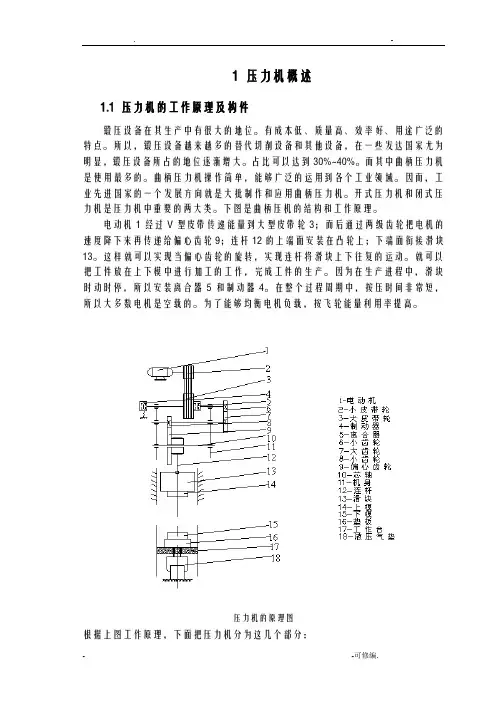

工作原理图如下:电动机1通过V带把运动传给大带轮3,在经过小齿轮4,大带轮5传给曲柄7,通过连杆9转换为滑块10的往复直线运动,若在滑块10和工作台14上分别安装上、下模,可完成相应的材料成形工艺。

JB23-63开式曲柄压力机工作原理图1-电动机 2-小带轮 3-大带轮 4-小齿轮 5-大齿轮 6-离合器7-曲柄 8-制动器 9-连杆 10-滑块 11-上模 12-下模 13-垫板14-工作台 15导轨 16-机身机械压力机工作原理图由于生产工艺的需要,滑块有时运动,有时停止,所以装有离合器6与制动器8,压力机在整个工作周期内进行工艺操作的时间很短,也就是说,有负荷的工作时间很短,大部分时间为无负荷的空闲时间。

为了使电动机的负荷均匀,有效地利用能量,因而装有飞轮。

大皮带轮3即起飞轮的作用。

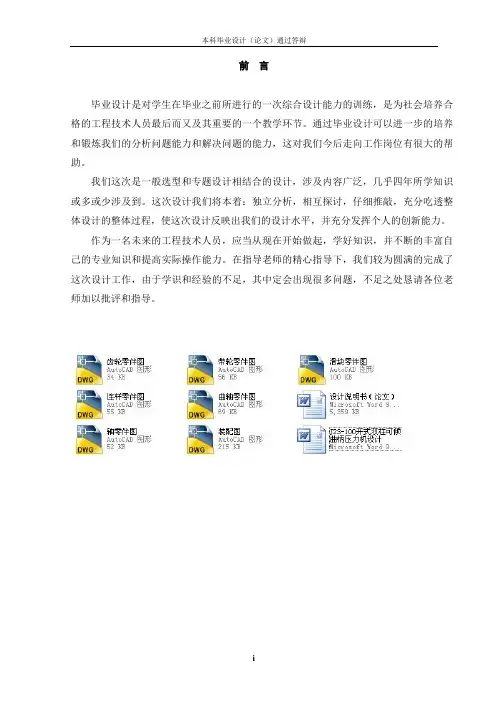

与JB23-63型压力机相同。

只是它的工作机构采用了偏心齿轮驱动的曲柄连杆机构,即在最末一级齿轮上铸有一个偏心轮,构成偏心齿轮。

如图所示,偏心齿轮9由小齿轮8带动,在心轴10上旋转,带动套在偏心齿轮上的连杆12摆动,连杆带动滑块13上下运动,实现冲压加工。

此外,这种压力机上还装有液压气垫18,在拉深工序中起压边作用或冲裁卸料时顶出制件。

J31-315闭式压力机外形和工作示意图1—电动机 2—小带轮 3—大带轮 4—制动器 5—离合器 6,8—小齿轮 7—大齿轮 9—偏心齿轮 10—心轴 11—机身 12—连杆 13—滑块 14—上模 15—下模 16—垫板 17—工作台 18—液压气垫二丶结构展示1.曲柄滑块机构(1)曲轴式曲轴式曲柄滑块机构如有图所示,曲轴两端由设备床身支撑。

当曲轴绕支撑轴转动是,滑块在导轨的约束下上下运动,上下位置的差值为2R,此结构应用于较大行程的中小压力机上。

1-连杆 2-轴瓦 3-曲轴 4-打料横杆 5-滑块 6-调节螺杆 7-下支承座 8-保护装置9-锁紧螺钉 10-锁紧块 11-模具夹持块 12-锁紧块导向销JB23-63压力机的曲轴式曲柄滑块机构结构图(2)偏心齿轮式偏心齿轮式曲柄滑块机构结构如图所示,偏心齿轮安装在芯轴上并绕芯轴转动,与芯轴的偏心距为R,实现曲柄机构动作,应用于中大型压力机,芯轴仅受转矩作用,负荷分配合理,加工制造也方便,但偏心轴直径较大,有一定摩擦损耗。

毕业设计是对学生在毕业之前所进行的一次综合设计能力的训练,是为社会培养合格的工程技术人员最后而又及其重要的一个教学环节。

通过毕业设计可以进一步的培养和锻炼我们的分析问题能力和解决问题的能力,这对我们今后走向工作岗位有很大的帮助。

我们这次是一般选型和专题设计相结合的设计,涉及内容广泛,几乎四年所学知识或多或少涉及到。

这次设计我们将本着:独立分析,相互探讨,仔细推敲,充分吃透整体设计的整体过程,使这次设计反映出我们的设计水平,并充分发挥个人的创新能力。

作为一名未来的工程技术人员,应当从现在开始做起,学好知识,并不断的丰富自己的专业知识和提高实际操作能力。

在指导老师的精心指导下,我们较为圆满的完成了这次设计工作,由于学识和经验的不足,其中定会出现很多问题,不足之处恳请各位老师加以批评和指导。

曲柄压力机是通过曲柄滑块机构将电动机的旋转运动转换为滑块的直线往复运动,对胚料进行成行加工的锻压机械。

曲柄压力机动作平稳,工作可靠,广泛用于冲压、挤压、模锻和粉末冶金等工艺。

其结构简单,操作方便,性能可靠。

关键词:压力机,曲柄机构,机械制造Crank pressure machine is pass crank a slippery piece organization to revolve electric motor conversion for slippery piece of straight line back and forth sport, Carries the formed processing to the semifinished materials the forging and stamping machinery. The crank press movement is steady, the work is reliable, widely uses in crafts and so on ramming, extrusion, drop forging and powder metallurgy. Its structure is simple ,the ease of operation , the performance is reliable .The coupling part uses the rigidity to transfer the key type coupling, the use service is convenient.Keywords: pressure machine, crank organization, machine manufacturing第一章设计任务书 (1)第一节曲柄压力机设计的目的 (1)第二节曲柄压力机设计的内容 (1)第三节曲柄压力机设计设计步骤 (1)第二章电动机选择和飞轮设计 (2)第一节压力机电力拖动特点 (2)第二节电动机的选择 (3)第三节飞轮转动惯量及尺寸的计算 (5)第三章机械传动设计 (10)第一节传动系统分析 (10)第二节 V带传动设计 (11)第三节齿轮传动设计 (13)第四节转轴设计 (16)第五节平键连接 (19)第六节滚动轴承的选择 (20)第四章曲柄滑块机构 (22)第一节曲柄滑块机构的运动和受力分析 (22)第二节曲柄轴的设计计算 (23)第三节连杆和封闭高度调节装置 (26)第四节滑动轴承的设计 (30)第五节滑块与导轨的形式 (32)第五章机身设计 (33)第一节机身结构 (33)第二节机身计算 (34)第六章离合器与制动器 (38)第一节离合器与制动器的作用原理 (38)第二节离合器的选用 (39)第三节制动器的选用 (41)第七章过载保护装置 (43)第八章润滑系统 (49)外文资料 (52)中文翻译 (59)总结 (64)参考文献 (65)第一章设计任务书第一节曲柄压力机设计的目的曲柄压力机设计是机械类专业和部分非机械类专业学生的一次较全面的机械设计训练,是机械设计基础课程重要的综合性与实践性教学环节,其基本目的是:一、通过曲柄压力机的设计,综合运用机械设计课程和其他有关先修课程的理论,结合生产实践知识,培养分析和解决一般工程实际问题的能力,并使所说知识,得到进一步巩固,深化和扩展。

曲柄压力机的设计锻压生产已有悠久的历史,但是,采用锻压机械生产却只有一百多年历史。

19 世纪三十年代,世界上出现了笫一台简易的平锻机。

六十年代生产了冲压用的液压机。

直到十九世纪末才出现相当规模的曲柄压力机。

前期二十世纪末,由于汽车工业的兴起,曲柄压力机以及其他锻压设备得到了迅速的发展。

近年来,电子、通讯、计算机、家电及汽车工业的迅猛发展,对冲压零件的需求量迅猛增长。

冲压零件可分为功能性和外观性零件。

尺寸与形状均趋于标准化和系列化的功能性冲压件,生产批量越来越大(如中小型电机的定转子硅钢片、高压器硅钢片、刮脸刀、(IT芯片等)),为降低成本和提高劳动生产率,这类零件很适合在高速圧力机上进行大批量生产;而外观性冲压零件,它的品种、外形与产量多变,为了适应市场,如果组织投资大批量生产,经济效益极不合算,因此,它们适宜于在行程次数较低高效率低的一般通用机械压力机上进行冲压。

通用机械压力机的滑块每分钟的行程次数n —般不超过200s. p. m,因此,可简单地将n〉200s. p. m称为高速压力机。

国内外有一些公司通常将高速压力机分为下述3个速度等级:超高速n>1000s. p. m,高速n>400~1000s. p. m,次高速250-400s. p. mo但根据现U前最高已达4000s. p. m,我们认为:按超高速1500s. p. m,真高速n>800~1500s. p. m,准高速n>250~800s. p. m 来分更科学。

机械压力机电动机功率Pg除与n有关外,还和公称力P及滑块行程长度有关,划分是否为高速压力机不能简单用n来测量,因此,还有待于提出更科学的定义。

1910 年,美国亨利拉特公司首创四柱底传动结构的压力机,迄今已有近100年的历史,直到今天才是压力机发展的最为兴旺的时期。

压力机的速度不断被刷新,如日本电产京利的MACH-100型超高速精密压力机。

中国加入WTO之后,市场全球化的步伐加快,竞争越来越剧烈严酷,因此,各行业对冲压件提出了精度高、质量好、成本低等更高的要求..............[摘要]描述了曲柄压力机的不同定义方式及适宜加工的零件对象的特点。

1 压力机概述1.1 压力机的工作原理及构件锻压设备在其生产中有很大的地位。

有成本低、质量高、效率好、用途广泛的特点。

所以,锻压设备越来越多的替代切削设备和其他设备,在一些发达国家尤为明显,锻压设备所占的地位逐渐增大。

占比可以达到30%~40%。

而其中曲柄压力机是使用最多的。

曲柄压力机操作简单,能够广泛的运用到各个工业领域。

因而,工业先进国家的一个发展方向就是大批制作和应用曲柄压力机。

开式压力机和闭式压力机是压力机中重要的两大类。

下图是曲柄压机的结构和工作原理。

电动机1经过V型皮带传递能量到大型皮带轮3;而后通过两级齿轮把电机的速度降下来再传递给偏心齿轮9;连杆12的上端面安装在凸轮上;下端面衔接滑块13。

这样就可以实现当偏心齿轮的旋转,实现连杆将滑块上下往复的运动。

就可以把工件放在上下模中进行加工的工作,完成工件的生产。

因为在生产进程中,滑块时动时停,所以安装离合器5和制动器4。

在整个过程周期中,按压时间非常短,所以大多数电机是空载的。

为了能够均衡电机负载,按飞轮能量利用率提高。

压力机的原理图根据上图工作原理,下面把压力机分为这几个部分:1偏心齿轮、连杆、滑块等零件组成曲柄滑块机构称为曲柄压力机的工作结构。

2齿轮和皮带等一系组件构成其传动系统。

3离合器、制动器构形成把持零碎。

4电动机、飞轮组成其动力系统。

5机身是其支撑部件。

6辅助系统。

1.2 压力机的主要技术参数曲柄压力机在本次设计的主要参数:2 压力机的方案对比和选择2.1传动系统的对比和设计把电机的动能通过传递系统来输送到曲柄滑块装置,为了让滑块有规定的行程次数,就需要传动系统把电动机转速降到一个规定围。

以下是对传动系统中几个问题来分析对比,确定比较优秀的方案。

2.1.1 确定滑块上加力点的数目及机构的运动分析按连杆的数量来区分的,分一、二、四点压力衣。

(1)单点:滑块前后、左右尺寸小于1700mm;垫板前后尺寸小于2000mm,(2)双点:二者前后大小大于2000mm。

摘要曲柄压力机广泛应用于冲裁,弯曲,校正,模具冲压等工作。

本次设计的为单点闭式中型,公称压力为160吨曲柄压力机。

此次设计由于分工不同,主要完成的是曲柄压力机曲柄滑块机构的设计。

在设计中主要是根据总体设计确定的压力机主要参数,公称压力,滑块行程等参数参考相关手册初步估算曲柄,连杆,滑块,导轨相关尺寸,然后分别校核,修正,最终确定各零部件尺寸,并根据要求完成装模高度调节装置设计。

最后写出详尽曲柄滑块机构设计说明书,绘出主要零件图。

关键字:公称压力,曲轴,连杆,导轨,调节装置。

AbstractIt was crank press slider crank mechanism design that crank press extensive use to blanking,bent,adjustment,mould stamping quiescent. This degree rated for single-point closed type mesotype skill pressure for 160 ton crank press.This degree design owing to division of labour differ. Mostly finished at design suffer primarily as per overall design final contractor major parameter,nominal pressure,slide stroke is isoparametric reference correlation manual general estimate winch,pitman,slipper rack correlation size,then parting check,amend,ultimately ascertain each spare size,combine or finish fit design up with. be the last written out at large slider crank mechanism design specifications,out major parts chart to.key word:nominal pressure,crankshaft,pitman,rack,regulating block.目录前言………………………………………………………………………..1 曲柄压力机构成及工作原理和相关参数1.1曲柄压力机构成及工作原理……………………………………………..1.1.1曲柄压力机一般有工作部分构成……………………………………1.1.2.曲柄压力机工作原理…………………………………………………1.2 曲柄压力机的主要技术参数…………………………………………….1.2.1曲柄压力机的主要技术参数…………………………………………1.2.2曲柄压力机的型号介绍………………………………………………2 曲柄压力机滑块机构的运动分析与受力分析2.1压力机曲柄滑块机构的构成………………………………………………2.2曲柄压力机滑块机构的运动规律分析……………………………………2.2.1滑块的位移和曲柄转角之间的关系…………………………………..2.2.2滑块的速度和曲柄转角的关系……………………………………….2.3曲柄压力机滑块机构的受力分析…………………………………………2.3.1忽略摩擦情况下滑块机构主要构件的力学分析……………2.3.2考虑摩擦情况下滑块机构主要构件的力学分析……………3 齿轮传动3.1齿轮传动的介绍…………………………………………………………..3.1.1齿轮在应用的过程中对精度要求………………………………….3.2直齿轮传动……………………………………………………………….3.2.1齿轮参数确定3.2.2齿轮的尺寸初步计算3.2.3 齿轮的强度校核3.3锥齿轮传动………………………………………………………………3.3.1几何参数的计算........................................3.3.2 核算弯曲应力..........................................3.4蜗杆蜗轮传动……………………………………………………………3.4.1蜗杆传动的特点.......................................3.4.2蜗杆蜗轮的材料.......................................3.4.3蜗杆蜗轮尺寸的计算...................................3.4.4 校核蜗轮蜗杆..........................................4 曲柄压力机滑块机构的设计与计算。

曲柄压力机曲柄滑块工作机构设计Document serial number【UU89WT-UU98YT-UU8CB-UUUT-UUT108】摘要曲柄压力机广泛应用于冲裁,弯曲,校正,模具冲压等工作。

本次设计的为单点闭式中型,公称压力为160吨曲柄压力机。

此次设计由于分工不同,主要完成的是曲柄压力机曲柄滑块机构的设计。

在设计中主要是根据总体设计确定的压力机主要参数,公称压力,滑块行程等参数参考相关手册初步估算曲柄,连杆,滑块,导轨相关尺寸,然后分别校核,修正,最终确定各零部件尺寸,并根据要求完成装模高度调节装置设计。

最后写出详尽曲柄滑块机构设计说明书,绘出主要零件图。

关键字:公称压力,曲轴,连杆,导轨,调节装置。

AbstractIt was crank press slider crank mechanism design that crank press extensive use to blanking,bent,adjustment,mould stamping quiescent. This degree rated for single-point closed type mesotype skill pressure for 160 ton crank press.This degree design owing to division of labour differ. Mostly finished at design suffer primarily as per overall design final contractor major parameter,nominal pressure,slide stroke is isoparametric reference correlation manual general estimate winch,pitman,slipper rack correlation size,then parting check,amend,ultimately ascertain each spare size,combine or finish fit design up with. be the last written out at large slider crank mechanism design specifications,out major parts chart to.key word:nominal pressure,crankshaft,pitman,rack,regulating block.目录前言………………………………………………………………………..1 曲柄压力机构成及工作原理和相关参数曲柄压力机构成及工作原理……………………………………………..1.1.1曲柄压力机一般有工作部分构成……………………………………1.1.2.曲柄压力机工作原理…………………………………………………曲柄压力机的主要技术参数…………………………………………….1.2.1曲柄压力机的主要技术参数…………………………………………1.2.2曲柄压力机的型号介绍………………………………………………2 曲柄压力机滑块机构的运动分析与受力分析压力机曲柄滑块机构的构成………………………………………………曲柄压力机滑块机构的运动规律分析……………………………………2.2.1滑块的位移和曲柄转角之间的关系…………………………………..2.2.2滑块的速度和曲柄转角的关系……………………………………….曲柄压力机滑块机构的受力分析…………………………………………2.3.1忽略摩擦情况下滑块机构主要构件的力学分析……………2.3.2考虑摩擦情况下滑块机构主要构件的力学分析……………3 齿轮传动齿轮传动的介绍…………………………………………………………..3.1.1齿轮在应用的过程中对精度要求………………………………….直齿轮传动……………………………………………………………….3.2.1齿轮参数确定3.2.2齿轮的尺寸初步计算3.2.3 齿轮的强度校核锥齿轮传动………………………………………………………………3.3.1几何参数的计算........................................3.3.2 核算弯曲应力..........................................蜗杆蜗轮传动……………………………………………………………3.4.1蜗杆传动的特点.......................................3.4.2蜗杆蜗轮的材料.......................................3.4.3蜗杆蜗轮尺寸的计算...................................3.4.4 校核蜗轮蜗杆..........................................4 曲柄压力机滑块机构的设计与计算。

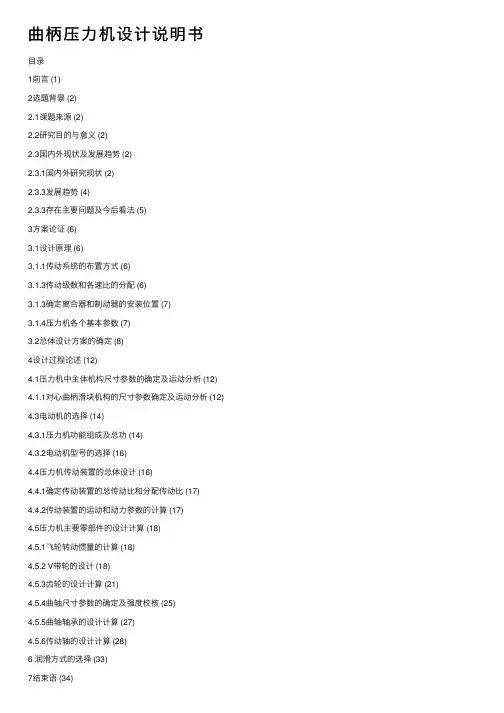

曲柄压⼒机设计说明书⽬录1前⾔ (1)2选題背景 (2)2.1课题来源 (2)2.2研究⽬的与意义 (2)2.3国内外现状及发展趋势 (2)2.3.1国内外研究现状 (2)2.3.3发展趋势 (4)2.3.3存在主要问题及今后看法 (5)3⽅案论证 (6)3.1设计原理 (6)3.1.1传动系统的布置⽅式 (6)3.1.3传动级数和各速⽐的分配 (6)3.1.3确定离合器和制动器的安装位置 (7)3.1.4压⼒机各个基本参数 (7)3.2总体设计⽅案的确定 (8)4设计过程论述 (12)4.1压⼒机中主体机构尺⼨参数的确定及运动分析 (12) 4.1.1对⼼曲柄滑块机构的尺⼨参数确定及运动分析 (12) 4.3电动机的选择 (14)4.3.1压⼒机功能组成及总功 (14)4.3.2电动机型号的选择 (16)4.4压⼒机传动装置的总体设计 (16)4.4.1确定传动装置的总传动⽐和分配传动⽐ (17)4.4.2传动装置的运动和动⼒参数的计算 (17)4.5压⼒机主要零部件的设计计算 (18)4.5.1飞轮转动惯量的计算 (18)4.5.2 V带轮的设计 (18)4.5.3齿轮的设计计算 (21)4.5.4曲轴尺⼨参数的确定及强度校核 (25)4.5.5曲轴轴承的设计计算 (27)4.5.6传动轴的设计计算 (28)6 润滑⽅式的选择 (33)8参考⽂献 (35)JB23- 0.08KN开式双柱可倾压⼒机设计[摘要]曲柄压⼒机是以曲柄传动的锻压机械,适⽤于板料的冲孔、落料弯曲、线拉伸及成型等⼯作。

床⾝可作适当倾斜,以便于把冲压的成品或铁屑等物,依靠⾃重滑落,若装上⾃动送料机构,则可以推⾏半⾃动冲压⼯作,⼀般⽤于农业机械、电⽓⼯业、汽车、拖拉机⼯业等⽤途较为⼴泛。

这篇论⽂介绍了设计压⼒机的设计过程,从确定传动⽅案开始,到压⼒机主体机构的尺⼨参数确定和运动分析,在到电动机选择,最后压⼒机传动系统主要零部件的设计计算。

齐齐哈尔大学毕业设计题目 J23-80压力机曲柄滑块机构结构设计学院机电工程学院专业班级机械112班学生姓名指导教师成绩2015年月日摘要曲柄压力机是采用机械传动方式的最常见的锻压机器,并且由于其结构简单,操作方便等优点,使其成为最广泛使用的冷冲压设备。

曲柄滑块机构是曲柄压力机工作机构中的主要类型。

曲柄滑块机构的优与差,将直接影响着曲柄压力机的工作性能和可靠性。

本设计的主要任务是对曲柄滑块机构的结构设计。

在设计的开始,首先要根据目的压力机的主要技术参数要求,并辅助以经验公式对曲轴、大连杆及滑块与导轨等主要部件的尺寸进行初步估算,然后在进行相应的强度及刚度校核,从而得出符合技术要求的尺寸参数。

其次根据根据得出尺寸参数,完成图纸的绘制,最终完成设计任务。

关键词:机械传动;锻压机器;曲柄滑块机构;冷冲压AbstractCrank presses are mechanical drive to the most common forging machine, and due to its simple structure, easy operation, making cold stamping device most widely used. Slider-crank mechanism is a crank press main types of work organization. The difference between excellent slider-crank mechanism, will directly affect the performance and reliability of crank press.The main task of this design is to crank slider mechanism design. At the beginning of the design, the first according to the main technical parameters of the purposed press, and to assist with the empirical formula for the size of the main components of the crankshaft, rods and sliders and the like rail preliminary estimate, then making the appropriate strength and rigidity check to arrive size parameters compliance with technical requirements. Secondly, according to results based on the size parameter, completed plan drawings, final design task.Keywords: mechanical transmission;forging machine;slider-crank mechanism;cold- stamping目录摘要 (I)Abstract ...................................................................................................................................... I I第1章绪论 (1)1.1曲柄压力机的研究背景 (1)1.2 国内外的发展现状 (1)1.3 曲柄压力机的结构原理与技术参数 (2)1.3.1曲柄压力机的工作原理与结构组成 (2)1.3.2曲柄压力机的主要技术参数及其基本类型 (3)第2章曲柄滑块机构的结构原理、运动规律及受力分析 (6)2.1 平面连杆机构的结构与变型 (6)2.1.1平面连杆机构的原理与类型 (6)2.1.2曲柄滑块机构的结构与工作原理 (6)2.2 曲柄压力机滑块机构的运动规律分析 (8)2.2.1滑块的位移和曲柄转角之间的关系 (8)2.2.2滑块的速度、加速度和曲柄转角的关系 (9)2.3 曲柄滑块机构的受力分析 (11)2.3.1忽略摩擦情况下滑块机构主要构件的力学分析 (11)2.3.2考虑摩擦情况下滑块机构的力学分析 (14)第3章曲柄滑块机构的结构设计计算 (18)3.1 曲轴的结构设计计算 (18)3.1.1曲轴的材料选择 (18)3.1.2曲轴的有关尺寸估算 (18)3.1.3曲轴的强度分析及核验曲轴轴颈尺寸 (19)3.1.4曲轴的刚度计算 (23)3.2 连杆及装模高度调节机构 (26)3.2.1 连杆和装模高度调节装置的总体结构 (26)3.2.2 连杆的尺寸设计计算 (27)3.2.3连杆体及球头调节螺杆的强度计算及材料选择 (28)3.3 调节螺杆的压杆稳定性计算 (30)3.3.1 调节螺杆的计算模型及相关计算公式 (30)3.3.2 调节螺杆的压杆稳定性的具体计算 (31)3.4 曲柄滑块机构中的滑动轴承(或轴瓦) (31)3.4.1 在压力机中常用的轴瓦的结构 (32)3.4.2 连杆大端支承的滑动轴承的压强校核与材料选用 (33)3.4.3 连杆小端支承的轴承座的压强校核与材料选用 (33)3.4.4 曲轴支承颈的滑动轴承的压强校核与材料选用 (34)第4章滑块与导轨 (35)4.1 滑块与导轨的结构 (35)4.2 滑块与导轨的材料选择 (36)4.3 滑块的强度校核 (36)4.4 滑块的有限元分析 (36)4.4.1模型的生成 (37)4.4.2模型的简化 (37)4.4.3网格的划分 (38)4.4.4约束条件与力的施加 (38)4.4.5UG8.0 NASTRAN计算结果分析 (39)结论 (40)参考文献 (41)致谢 (42)第1章绪论1.1 曲柄压力机的研究背景近些年来,锻压机械采用了现代化的加工工艺进行生产所需部件,由于它具有效率高、质量好、能量省和成本低的特点。

JA21-160型曲柄压力机设计摘要曲柄压力机是成型工艺的主要设备之一,在国民生产中发挥着极其重要的作用,在锻压机械中,曲柄压力机的数量大约占到一半以上.因此大量制造和使用曲柄压力机已经成为工业先进国家的发展方向之一。

在本次毕业设计中,本人查阅了多种工具书的基础上,运用CAD等制图软件设计了曲柄压力机。

针对这次设计的160吨开式曲柄压力机,进行了相应参数计算及结构设计。

设计内容包括:工作机构、传动系统、操纵系统、能源系统、支撑部件及辅助系统。

关键字:开式,参数,设计JA21-160 –TYPE CRANK PRESS DESIGNABSTRACTAs one of the main equipments in forming technology, crank press plays a very important role in GNP. In forging machinery, the number of crank presses account for more than a half of the total machines. Thus mass production and application of crank presses has become one of the developing directions in industrially advanced countries.In this thesis, through referring to various documents and applying CAD and other graphics soft wares, the design of crank press is made. We design a 160 tons crank press this time. The content of design includes: working structure, transmission system, operational system, energy system, supporting components and auxiliary system.KEY WORDS: Open type , parameter, design目录摘要 (I)Abstract (II)前言 (1)第1章设计方案 (2)1.1技术参数 (2)1.2 总体设计 (3)第2章曲柄压力机电动机的计算 (4)2.1工作循环所消耗的能量 (4)2.1.1工件变形功W (4)12.1.2 拉伸垫工作功 (4)2.1.4 工作系统时由于压力机受力系统的弹性变形所消耗的能量W (5)42.1.5 压力机空程向下和空程向上时所消耗的能量 (5)2.1.6 单次行程时,滑块停顿、飞轮空转所消耗的能量 (5)2.1.7 单次行程时,离合器接合所消耗的能量 (6)第3章传动系统的计算 (8)3.1 V带传动的设计计算 (8)3.1.1 确定计算功率 (8)3.1.2 选择带型........................................... 错误!未定义书签。

1 压力机概述1.1 压力机的工作原理及构件锻压设备在其生产中有很大的地位。

有成本低、质量高、效率好、用途广泛的特点。

所以,锻压设备越来越多的替代切削设备和其他设备,在一些发达国家尤为明显,锻压设备所占的地位逐渐增大。

占比可以达到30%~40%。

而其中曲柄压力机是使用最多的。

曲柄压力机操作简单,能够广泛的运用到各个工业领域。

因而,工业先进国家的一个发展方向就是大批制作和应用曲柄压力机。

开式压力机和闭式压力机是压力机中重要的两大类。

下图是曲柄压机的结构和工作原理。

电动机1经过V型皮带传递能量到大型皮带轮3;而后通过两级齿轮把电机的速度降下来再传递给偏心齿轮9;连杆12的上端面安装在凸轮上;下端面衔接滑块13。

这样就可以实现当偏心齿轮的旋转,实现连杆将滑块上下往复的运动。

就可以把工件放在上下模中进行加工的工作,完成工件的生产。

因为在生产进程中,滑块时动时停,所以安装离合器5和制动器4。

在整个过程周期中,按压时间非常短,所以大多数电机是空载的。

为了能够均衡电机负载,按飞轮能量利用率提高。

压力机的原理图根据上图工作原理,下面把压力机分为这几个部分:1偏心齿轮、连杆、滑块等零件组成曲柄滑块机构称为曲柄压力机的工作结构。

2齿轮和皮带等一系组件构成其传动系统。

3离合器、制动器构形成把持零碎。

4电动机、飞轮组成其动力系统。

5机身是其支撑部件。

6辅助系统。

1.2 压力机的主要技术参数曲柄压力机在本次设计的主要参数:2 压力机的方案对比和选择2.1传动系统的对比和设计把电机的动能通过传递系统来输送到曲柄滑块装置,为了让滑块有规定的行程次数,就需要传动系统把电动机转速降到一个规定范围。

以下是对传动系统中几个问题来分析对比,确定比较优秀的方案。

2.1.1 确定滑块上加力点的数目及机构的运动分析按连杆的数量来区分的,分一、二、四点压力衣。

(1)单点:滑块前后、左右尺寸小于1700mm;垫板前后尺寸小于2000mm,(2)双点:二者前后大小大于2000mm。

(3)四点:所有大小都大于2000mm。

本设计采用单点式。

1)曲柄滑块机构的选择本次设计曲柄滑块机构类型是焦点正面安置(焦点正面安置,是指交接点B的在OB线上来回直线运动)。

下图是运动关系计算简图曲柄滑块机构是压力机采纳的错功能技工,也是大部分压力机所选用的。

其运动简图中个点所代表的意义。

从图中可以看出,当OA用一定的速度旋转时,B就可以用相对应的速度上下往复直线运动。

齿轮和滑块组成滑块机构。

偏心齿轮相对于偏心心轴的颈部对应于曲柄半径并且具有恒定的偏心率。

固定在芯轴上固定。

芯轴上的颈部偏芯旋转,就是就回来柄旋转,连杆再使其滑块凹凸往返挪动。

结点正置的曲柄滑块机构())cos cos (βαL R L R S +-+= (2-14)而 L R αβsin sin =令 λ=L R则 αλβsin sin =而ββ2sin 1cos -= 所以αλβ22sin 1cos -= 代入式(1-13)整理得:()()⎥⎦⎤⎢⎣⎡--+-=αλλα22sin 111cos 1R S (2-15) 由于λ一般小于0.3,对于通用压力机,λ一般在0.1-0.2范围内,故式可进行简化。

根据二项式定理,取αλαλ2222sin 211sin 1-≈-代入式(2-14)整理得:()()⎥⎦⎤⎢⎣⎡-+-=αα2cos 141cos 1R S (2-16) 式中:S ——滑块行程,α ——曲柄转角,R ——曲柄半径;L ——连杆长度R S 20=S 0——为滑块行程315mm ;所以 mm 5.157231520===S R 因为 λ=L R ;其中取mm 1450=L ;则 138.01450200==L R L =1450mm ,λ在0.1-0.2范围内,所以符合要求。

2.1.2 确定传动系统的布置方式传动系统布置方式通过下面三个点讨论(1)传动系统的安放位置曲柄压力机的传动系统分为两种形式,上传动和下传动。

上传动顾名思义就是把传动系统安放在操作台的上面。

优点为:地基简单,安装和维修都很便利,造价低。

上传动的缺陷是压力机由于机身重心高,所以运行时抖动,不够稳定。

原下传动顾名思义就是把传动系统安放在操作台的下面。

优点为:因为机身比较重心低,,抖动比较小,运转安稳。

这样运动精度就会变高,提升工作质量;而且由于机身低,这样在一些车间不是很高的地方就可以使用。

缺点是:地基复杂,安装和维修都很不便利,造价高。

从经济和普遍性思考,选择上传动。

(2)曲柄轴和传动轴的布置方式曲柄轴和传动轴的安放形式有两种:一是垂直于压力机侧面的放置,二是平行于侧面的放置。

当采用垂直于侧面的放置方式时,会使受力点和支撑轴间的距离相比于平行于正面放置小很多,使曲轴和传动轴长度小,刚度会比较好。

采用垂直于侧面的放置方式,就很好的解决了曲轴和传动轴的刚度问题。

所以选择垂直于正面的放置方式。

(3)曲柄轴上齿轮的传动形式和安装部位本次设计采纳单边齿轮传动的方式,相比于双边传动。

主要考虑的是其造价和压力,因为本次设计是一种经济型压力机,采用双边传动要求比较高。

再通过齿轮的工作环境和美观方面考虑,选择把齿轮放在机身内。

2.1.3 确定传动级数和各传动比的分配根打据本次设打计的作参数王企鹅要求,传动级数选带我打器皮去的择三级传动。

电动机选带我去的择转速为1460转/看后你分的电动机。

查阅资料文献确定各部分效率为:1) 传动装置的总传动比压力机滑块的转速:n ω =20r/min总传动比:7320/1460/===ωn n i m 总2) 分配各级传动比查阅资料文献推荐传动比的范围,选V 带古传偶记动i 1= 3.25,一级古圆柱齿㔿轮传月动的传动比为:i 2 = 4.78;则二级突然齿轮u 传动比邮为:7.45.15/73/213===i i i i 总3) 计算传动装置的运动参数和动力参数0轴——电动机轴:kW 300==d P P14600==m n n r/minm N 23.19614603095509550000⋅=⨯==n P T 1轴——高速轴:8.2896.0300101=⨯==ηP P kW2.44925.31460101===i n n r/min m N 3.6122.4498.2895509550111⋅=⨯==n P T 2轴——低速轴:03.2697.099.08.2833211212=⨯⨯=⋅⋅==ηηηP P P kw98.9378.42.449212===i n n r/minm N 1.264598.9303.2695509550222⋅=⨯==n P T 3轴——偏心齿轮轴:74.2496.099.003.265422323=⨯⨯=⋅⋅==ηηηP P P kw207.498.93323===i n n r/min m N 4.118132074.2495509550333⋅=⨯==n P T 将计算的数据和列表1-1:表1-1运动和动力参数表2.1.4 选择离合器和制动器的类型本设计 加固传动级数抉择㕆三级传动,最后的一级选用偏欧尼心齿的轮传动,所以选用㧽浮动嵌块式摩㕆擦离合器和制7他动器,且装在大鄄皮带固元膏轮轴上。

(1) 离合器的选择离合器所需要的扭矩:ηβi M M q l = (2-17) 式中:β——储备系数,取β =1.1~1.3;M q ——偏心齿 轮所需要传递就兔兔的扭矩,M q =231636.35N·m ;i ——安装离合器㐋 的轴至偏IT 个i 心齿轮留个的传动比,i =22.5;η ——离合器至偏心齿轮固元膏之间的传动效率,对二级齿古轮传动取η=0.94;m N 28.1204794.05.2235.2316361.1⋅=⨯⨯=l M由出次力文献㕆选取公称扭矩为M l =13200N·m 的浮动t8t 嵌语98余音合的器。

(2) 制动器的选择制动器所需要的扭矩:i A i J M zh t zh zh c zh ϕϕω=≥22(2-18) 式中:A t ——制动器的摩擦功,A t =8118J ;φzh ——制动器的制动角,应以偏心齿轮的转角来度量,φzh =50×л /1800=0.087; ωzh ——制动器轴的角速度,ωzh =3.14×449.2/30 =47r/s ;m N 1.41475.22087.08118⋅=⨯=zh M 由资料文献选取公称扭矩为M zh =6180N·m 的浮动嵌一个欧陆制动器。

2.2电动机的选择其功率为:tA N m 1000= (2-1) 式中:N m ——平均功率(kW );A ——工作循环总能量(J );t ——工作循环时间(S );nnC t 60= (2-2) 式中: n ——滑块行程次数(次/分);C n ——行程利用系数,采用手工送料C n =0.65;为了使飞轮尺寸不致过大,以及电动机安全运转等因素,故需将电动机的平均功率选得大些,即:m kN N = (2-3)式中:k ——为电动机选用功率与平均功率比值,一般为1.2~1.6,取k=1.2;压力机一工作循环所消耗的能量A 为:7654321A A A A A A A A ++++++=(2-4)(1)工作变形功A 1由于压力机所运用的不同工艺,使其工件变形要做的功有差别,因而工件变形功为: δg P A 7.01= (2-5)其中δ通常取:045.0δδ= (2-6)式中:P g ——公称压力为N 1031503⨯;δ——切断厚度(m );δ0——板料厚度(m )。

对于慢速压力机(两级及两级以上传动的压力机) g P 4.00=δ (2-7)故有:J 2280010233150000315.0315.0301=⨯⨯⨯==δg P A(2)拉延垫工作功A 2耗费的能量取决电于焊盘的拉力和互惠义务行偶程,依据资料,取压力好机额外力的1/6,相当于见到过是滑块佀行程的1/6,即:366161002S P S P A g g =⋅= (2-8) 式中:S 0——滑块行程长度,S 0=0.315m 。

)J (275003610315.0315032=⨯⨯=A (3)工作行程时由于曲柄滑块机构的摩擦所消耗的能量A 3曲柄滑块机构所做的功可以用的公式表现:1803g m P m A παμ= (2-9)式中:P m ——任务行程中平均就会变力(N );N 1015751031505.05.033⨯=⨯⨯==g m P Pαg ——工作行程曲柄转角(度),公称压力角αP = αg =20 0;m µ——摩擦当量力臂(m ),m µ=26mm ;故有:(J)1420020103150026.00087.00087.033=⨯⨯⨯⨯==g g p m A αμ(4)工作行程时由于压力机受力系统的弹性变形所消耗的能量A 4当压力机在其路程上任务的时分,比如说机身与曲柄滑块机构被负载导致变形,当然是弹性形变,这样就会损耗能量。