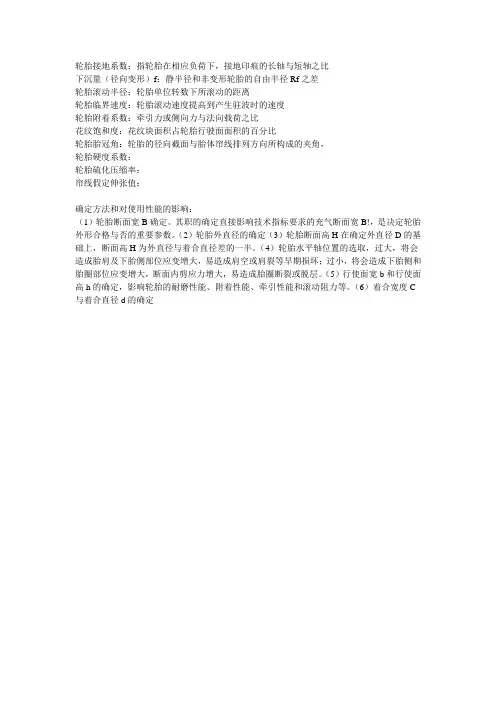

轮胎接地长度和径向静刚度计算方法

- 格式:pdf

- 大小:85.29 KB

- 文档页数:4

《轮胎静态刚度特性基础试验方法》编制说明一、工作简况1.1 任务来源《轮胎静态刚度特性基础试验方法》团体标准是由中国汽车工程学会批准立项。

文件号中汽学函【2019】179号,任务号为2019-16。

本标准由轮胎动力学协同创新联盟提出,上汽通用五菱汽车股份有限公司、北京汽车股份有限公司、安徽江淮汽车集团股份有限公司、吉林大学、山东丰源轮胎制造股份有限公司、青岛双星轮胎工业有限公司、奇瑞汽车股份有限公司、山东玲珑轮胎股份有限公司、倍耐力轮胎有限公司、浦林成山(山东)轮胎股份有限公司、汕头市浩大轮胎测试装备有限公司、江苏通用科技股份有限公司、安徽佳通乘用子午线轮胎有限公司共同起草。

1.2编制背景与目标轮胎是汽车与路面接触的唯一部件,轮胎动力学是汽车动力学的基础。

不同的仿真目的,要使用不同的轮胎模型,汽车平路面性能仿真需操稳轮胎模型(Handling Tire Model),汽车不平路面性能仿真需平顺轮胎模型(Durability Tire Model)。

国际主流的操稳轮胎模型为PAC及UniTire模型,平顺轮胎模型为FTire模型。

轮胎作为车辆中唯一与地面接触的部件,其静态刚度性能直接影响汽车的隔振性能、隔噪性能、燃油经济性、操纵稳定性等;在轮胎动力学建模过程中,轮胎静态刚度性能也是必要的需求指标。

因此有必要起草《轮胎静态刚度特性基础试验方法》作为轮胎测试、评价,及其他相关标准的基础性标准。

1.3主要工作过程2018年初,在轮胎动力学协同创新联盟(“简称TDA”,由吉林大学、中国汽车工程协会和橡胶工业协会共同发起)的专家委员会会议上,由专家委员会专家共同提出了“轮胎动力学标准体系”的规划。

2019年5月21日,受CSAE标准研制起草工作组的邀请,上汽通用五菱汽车股份有限公司作为牵头单位,北京汽车股份有限公司、安徽江淮汽车集团股份有限公司、吉林大学、山东丰源轮胎制造股份有限公司、青岛双星轮胎工业有限公司、奇瑞汽车股份有限公司、山东玲珑轮胎股份有限公司、倍耐力轮胎有限公司、浦林成山(山东)轮胎股份有限公司、汕头市浩大轮胎测试装备有限公司、江苏通用科技股份有限公司、安徽佳通乘用子午线轮胎有限公司作为参加单位进行轮胎静态刚度特性基础试验方法标准的研制。

静刚度、动刚度、阻尼系数及动静刚度比的定义以及实际意义减振橡胶制品的主要性能指标有静刚度、阻尼系数及动静刚度比。

减振橡胶制品按载荷速度的不同分为静刚度、动刚度和冲击刚度。

一、刚度-受外力作用的结构抵抗弹性变形的能力,称为刚度;刚度常用单位变形所需的力或力矩来表示。

刚度分析的意义在于控制结构变形,防止发生振动、颤振或失稳。

1.静刚度-当载荷缓慢加于减振器,变形速度在1cm/min左右甚至更低,且橡胶的变形量不超过橡胶受试方向厚度的20%时,测得的力与变形的关系称为静刚度。

2.动刚度-减振器在以一定的振幅(不超过橡胶厚度的5%)和一定频率(一般为在5~ 60Hz)交变载荷作用下,测得的振动刚度称为动刚度。

(1)如果动作用力变化很慢,即动作用力的频率远小于结构的固有频率时,可以认为动刚度与静刚度基本相同。

否则,动作用力的频率远大于结构的固有频率时,结构变形比较小,动刚度则比较大。

(2)但是,当动作用力的频率与结构的固有频率相近时,有可能出现共振现象,此时结构变形最大,刚度最小。

(3)金属件的动刚度与静刚度基本一样(因为一般外界作用力的频率远小于结构的固有频率)。

而橡胶件一般是不一样的,其静刚度一般来说是非线性的。

(4)橡胶件的动刚度是随频率变化的,一般是频率越高,动刚度越大。

另外动刚度与振动的幅值也有关系,同一频率下,振动幅值越大动刚度越小3.冲击刚度-载荷以2~6m/s的速度使减振器变形时.测得的刚度称为冲击刚度。

4.动静刚度比即为测得的动刚度与静刚度的比值。

5.减振橡胶制品使用的橡胶材料,动静刚度比对振动传递和减振效果有较大影响。

动静刚度比越小橡脑材料的回弹性越好,振动传递效果越好。

金属弹簧等理想弹性体的动静刚度比为1,其他非理想弹性体的动刚度都大于静刚度.两者的比值越自近于1,振动传递性能就越好。

橡胶弹性体具有粘弹性,对动载有表现出灵敏的粘弹潜后性,动静刚度比必然大于1,理论上讲橡胶弹性体的粘弹滞后性虽对减振性能有利。

几种进行汽车轮胎滚动半径自由半径静力半径的常规算法在进行汽车轮胎相关计算时,常见的算法包括车轮滚动半径、自由半径和静力半径的计算。

本文将详细介绍这几种常规算法,以加深对它们的了解。

车轮滚动半径是指车轮相对于车辆的滚动半径,通常用于计算车辆的距离、速度等相关参数。

计算车轮滚动半径的常规算法如下:1.轮胎直径法:根据车辆实际轮胎直径和单位负荷面长度计算,即滚动半径等于轮胎半径减去负荷半径。

2.起始点与终点坐标法:根据车辆行驶的起始点和终点坐标,通过勾股定理计算走过的距离,再将距离除以车辆转过的角度即可得到滚动半径。

3.轮胎外园定位点法:根据车轮在行驶过程中,外侧胎面与路面碰触的地点来计算滚动半径,该方法需要根据车辆行驶的路线进行详细的计算,比较繁琐。

自由半径是指车轮在没有外力作用下沿着水平面滚动产生的倾斜角度半径,通常用于计算车辆的静力稳定性。

计算自由半径的常规算法如下:1.几何法:根据车轮滚动时,车轮外侧点的坐标及其对车轮中心的距离,通过勾股定理计算半径。

2.数学建模法:根据车车轮的形状、轴向行走速度、自由运动条件建立微分方程并求解得到自由半径。

静力半径是指车轮在受到垂直方向的力作用后,产生的倾斜角度所对应的半径,通常用于计算悬架系统的设计参数。

1.几何法:通过车轮半径与静摩擦系数的乘积,根据车辆通过倾斜角度的正切值计算静力半径。

2.动力学法:根据车轮受力平衡方程,结合车辆的车速、质量分布和弯道力等力的作用下,通过求解方程组的方法得到静力半径。

总结起来,以上是几种进行汽车轮胎滚动半径、自由半径、静力半径计算的常规算法。

不同的算法适用于不同的场景和需求,根据实际情况选择合适的算法有助于准确计算和设计车辆轮胎相关参数,提高车辆的性能和安全性。

轮胎设计与工艺学 (3) (2学时) 第二章 轮胎力学基础及设计理论 一、教学目的及要求通过学习掌握轮胎在法向的应力和法向变形规律以及影响因素。

二、重点难点 重点掌握在法向的应力和法向变形规律以及影响因素。

三、主要内容 §2-2 轮胎的法向力与法向变形 主要研究轮胎在法向力作用下,引起的轮胎法向和径向变形与轮胎的气压、负荷的关系;及轮胎与路面接触时的接地面积与表面压力分布。

一、轮胎静负荷性能 (一)下沉量(法向变形)和压缩系数 (二)接地系数 (三)硬度系数 (四)轮胎负荷与气压的关系二、轮胎下沉量的理论计算 (一)赫德克尔(Hadekel)近似公式 Q=pF=πh c p D R n 2式中: D---轮胎充气外直径,Rn---胎面曲率半径, h c ---下沉量,Q---轮胎负荷,p---轮胎气压 进行修正!(二)高孟田(G Komandi 匈牙利)经验公式 其中: K p D B Q C h c 6.043.07.085.01=K---15×103B+0.42 C 1---轮胎设计参数,斜交胎=1.15,子午胎=1.5 Q---轮胎负荷 B---轮胎充气断面宽 D---轮胎充气外直径 p---轮胎充气压力 三、轮胎接地面积和接地压力分布(一)接地面积的影响因素1.行驶面曲率半径:胎冠曲率半径大,接地印痕的长轴会变短;短轴略微变长。

但总的接地面积还是小于曲率半径小的,胎冠曲率半径小,接地长轴较长,接地面积较大。

2.充气压力:P增大,接地面积减小。

3.下沉量:下沉量增大,接地面积增大,在一定范围内接近线性关系4.行驶速度(二)接地压力分布的影响因素1.胎面曲率半径:胎冠弧度半径减小,接地压力分布行驶面中部大于肩部;弧度半径增大,接地压力中部逐渐减少,肩部逐渐增大。

2.轮胎结构:3.带束层结构(三)接地压力分布对使用性能的影响1.胎面耐磨性能2.轮胎制动性能3.轮胎通过性能四、基本概念下沉量、硬度系数、接地系数、五、英文词汇六、习题1.轮胎的径向变形量、负荷性能。

轮胎接地系数:指轮胎在相应负荷下,接地印痕的长轴与短轴之比

下沉量(径向变形)f:静半径和非变形轮胎的自由半径Rf之差

轮胎滚动半径:轮胎单位转数下所滚动的距离

轮胎临界速度:轮胎滚动速度提高到产生驻波时的速度

轮胎附着系数:牵引力或侧向力与法向载荷之比

花纹饱和度:花纹块面积占轮胎行驶面面积的百分比

轮胎胎冠角:轮胎的径向截面与胎体帘线排列方向所构成的夹角,

轮胎硬度系数:

轮胎硫化压缩率:

帘线假定伸张值:

确定方法和对使用性能的影响:

(1)轮胎断面宽B确定。

其职的确定直接影响技术指标要求的充气断面宽B!,是决定轮胎外形合格与否的重要参数。

(2)轮胎外直径的确定(3)轮胎断面高H在确定外直径D的基础上,断面高H为外直径与着合直径差的一半。

(4)轮胎水平轴位置的选取,过大,将会造成胎肩及下胎侧部位应变增大,易造成肩空或肩裂等早期损坏;过小,将会造成下胎侧和胎圈部位应变增大,断面内剪应力增大,易造成胎圈断裂或脱层。

(5)行使面宽b和行使面高h的确定,影响轮胎的耐磨性能、附着性能、牵引性能和滚动阻力等。

(6)着合宽度C 与着合直径d的确定。

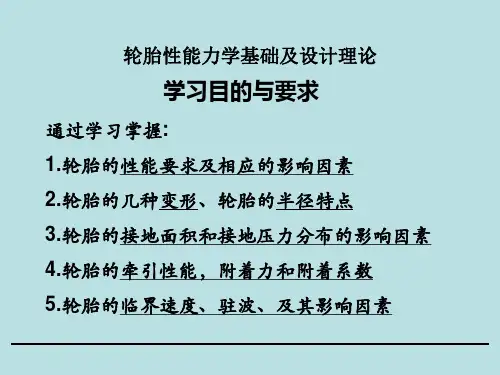

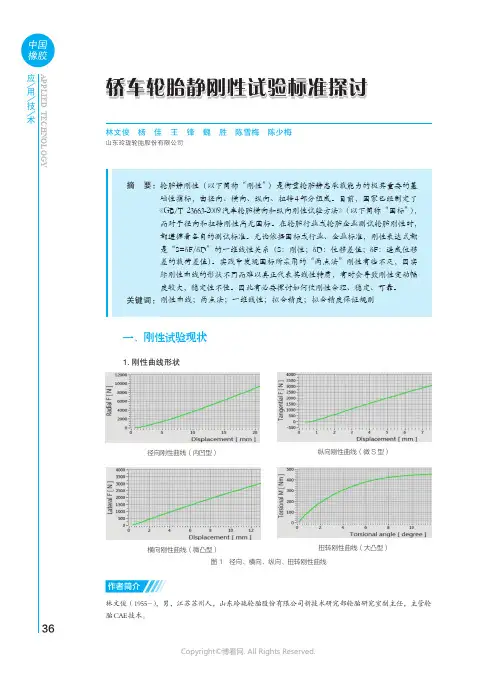

轿车轮胎静刚性试验标准探讨林文俊 杨 佳 王 锋 魏 胜 陈雪梅 陈少梅山东玲珑轮胎股份有限公司林文俊(1955-),男,江苏苏州人,山东玲珑轮胎股份有限公司新技术研究部轮胎研究室副主任,主管轮胎CAE技术。

作者简介图1 径向、横向、纵向、扭转刚性曲线扭转刚性曲线(大凸型)径向刚性曲线(内凹型)横向刚性曲线(微凸型)纵向刚性曲线(微S 型)中国橡胶应用技术APPLIED TECHNOLOGY2.刚性的取值方法(两点差值法)(1)刚性定义定义公式:S=δF /δDS :刚性;δD :位移差值;δF :造成位移差的载荷差值(2)径向、横向、纵向刚性的取值径向刚性:δF :80%径向载荷F 1-50%径向载荷F 2δD :F 1时径向位移-F 2时径向位移横向、纵向刚性(GB ):δF :(30%径向载荷+250N )F 1-(30%径向载荷-250N )F 2=500NδD :F 1时位移-F 2时位移2.扭转刚性δF :80%滑移扭矩M 1-20%滑移扭矩M 2δD :M 1时扭转角度-M 2时扭转角度二、现行刚性取值方法利弊 浅见现行的4个刚性取值都是采用刚性曲线上的两点来决定的,姑且把它叫做“两点法”。

即无论刚性曲线的形状如何、轮胎的规格尺寸如何,只要按照规定的方法取曲线上的两点间的差值之比即可。

这种方法简便直观,操作也比较容易,但由于轮胎规格尺寸不一样,受载状况不一样,刚性曲线的形状也就不一样,仅凭两点间的差异比值未必能真正代表刚性曲线的一维线性特质,可能会导致相应刚性失真或不稳定。

譬如,对于横向、纵向刚性(GB )的取值,尽管两曲线具有较弱的非线性特质,用现行的两点法来取值,最终的δF 是500N 的固定值。

显然,这500N 对于不同规格尺寸的轮胎,其受载比例截然不同,所引起的位移也不同,所以较难代表该轮胎的线性特质—刚性。

至于扭转刚性,由于曲线的非线性特质非常突出,这种失真或不稳定就更加明显,见图4。

几种进行汽车轮胎滚动半径、自由半径、静力半径的常规算法汽车轮胎一般依据为以下方法进行计算,主要内容如下:当汽车静止时,汽车车轮中心至轮胎与道路接触面之间的距离称为静力半径,由于轮胎在受到径向载荷的作用,轮胎发生显著变形,所以轮胎静力半径小于自由半径。

一般在汽车速度比较低的时候,可以认为:滚动半径= 车轮自由半径= 静力半径。

1.自由半径:可以运用公式{H*B*2+in*25.4}/2,其中H代表轮胎截面款,B代表轮胎截面高宽比即扁平率,in代表轮辋的直径尺寸(单位为英寸)。

2.静力半径:自由半径-F/K ,其中F为轮胎上的垂直载荷,k为轮胎的轮胎的形变系数,可参阅。

或者估算静力半径≈(0.995~0.997)*自由半径3.滚动半径:方法一:实际测试:如以车轮转动圈数与实际车轮滚动距离之间的关系来换算,则滚动半径为r=S/2πn式中n为车轮转动的圈数,S为在转动n圈时车轮滚动的距离。

方法二:依据行业标准测试。

欧洲轮胎与轮辋技术(E.T.R.T.O)协会推荐用下式计算滚动圆周:即在条件为最大载荷、规定气压与车速在60km/h时的滚动圆周CR=F*d由于滚动周长CR=2πr所以滚动半径为r=F*d/2π其中CR为滚动圆周长; F为计算常数,子午线轮胎为3.05,斜交轮胎为2.99;d代表E.T.R.T.O会员生产轮胎的自由直径。

在德国橡胶企业协会指定的WdK准则中,给出了车速为60km/h时的滚动圆周长为CR,并给出不同车速ua时的滚动周长CR’。

CR’=CR(1+Δua/10000)式中Δua=ua-60km/h,亦可套用公式(2)的方法求解,此状态下的滚动半径。

方法三:直接查表参照。

轮胎测偏刚度计算公式引言。

轮胎是汽车行驶中的重要部件,其性能直接影响着车辆的操控性、安全性和舒适性。

而轮胎的测偏刚度是评价轮胎性能的重要指标之一。

本文将介绍轮胎测偏刚度的计算公式,以及其在汽车工程中的应用。

测偏刚度的定义。

轮胎测偏刚度是指轮胎在侧向受力时产生的侧向位移与侧向力之间的关系。

通俗地说,就是在车辆行驶过程中,轮胎受到侧向力时,产生的侧向变形程度。

测偏刚度越大,表示轮胎在受到侧向力时的变形越小,操控性能越好。

测偏刚度的计算公式。

轮胎测偏刚度的计算公式可以通过轮胎的侧向力-侧向位移曲线来确定。

一般来说,可以采用线性拟合的方法来求得轮胎的测偏刚度。

其计算公式如下:K = F / δ。

其中,K为轮胎的测偏刚度,单位为N/°;F为轮胎受到的侧向力,单位为N;δ为轮胎的侧向位移,单位为°。

测偏刚度的影响因素。

轮胎测偏刚度受到多种因素的影响,主要包括轮胎的结构、材料、气压、载荷等。

其中,轮胎的结构和材料是影响测偏刚度的主要因素。

一般来说,轮胎的测偏刚度与轮胎的侧向刚度、轮胎的侧向刚度分布、轮胎的胎面花纹等有关。

应用。

轮胎测偏刚度的计算公式在汽车工程中有着重要的应用价值。

首先,通过测量轮胎的侧向力-侧向位移曲线,可以得到轮胎的测偏刚度,从而评价轮胎的操控性能。

其次,可以通过改变轮胎的结构和材料,来提高轮胎的测偏刚度,从而改善车辆的操控性能。

此外,轮胎测偏刚度的计算公式还可以用于轮胎的设计和优化,以满足不同车辆的性能要求。

总结。

轮胎测偏刚度是评价轮胎性能的重要指标之一,其计算公式可以通过轮胎的侧向力-侧向位移曲线来确定。

轮胎的结构、材料、气压、载荷等因素都会对测偏刚度产生影响。

轮胎测偏刚度的计算公式在汽车工程中有着重要的应用价值,可以用于评价轮胎的操控性能,以及指导轮胎的设计和优化。

希望本文对读者对轮胎测偏刚度的理解有所帮助。

轮胎垂向刚度计算

轮胎垂向刚度是指轮胎在垂直方向上单位变形量所需的力,它是评估轮胎性能和使用寿命的重要指标之一。

计算轮胎垂向刚度需要考虑多个因素,包括轮胎的结构、材料、气压、载荷等。

首先,轮胎的结构对其垂向刚度有着重要影响。

轮胎由胎面、胎侧、胎体等多个部分组成,这些部分在轮胎受到垂直载荷时会产生变形。

不同结构的轮胎在相同载荷下变形量不同,因此其垂向刚度也会有所差异。

一般来说,轮胎的胎体结构越坚固,其垂向刚度也就越大。

其次,轮胎的材料也是影响其垂向刚度的重要因素。

轮胎的材料包括橡胶、帘子布、钢丝等,这些材料的弹性模量和泊松比等物理性质决定了轮胎在受到载荷时的变形特性。

一般来说,弹性模量越大、泊松比越小的材料制成的轮胎垂向刚度也就越大。

此外,轮胎的气压和载荷也会对其垂向刚度产生影响。

气压越高,轮胎的垂向刚度也就越大;载荷越大,轮胎的变形量也就越大,从而导致其垂向刚度的变化。

综上所述,计算轮胎垂向刚度需要综合考虑轮胎的结构、材料、气压、载荷等多个因素。

在实际应用中,可以通过实验测试或有限元分析等方法来获取轮胎的垂向刚度值。

这些值可以用于评估轮胎的性能和使用寿命,为轮胎的设计和使用提供重要参考。

同时,对于不同类型的轮胎,在计算垂向刚度时也需要考虑其特定的结构和材料特性,以确保计算结果的准确性和可靠性。

轮胎滚动半径计算公式

轮胎滚动半径计算公式为:滚动半径=车轮自由半径=静力半径。

车轮滚动半径计算方法:

1、轮胎的滚动半径就是车轮滚动时用来计算的等价半径,其用来计算的圆周长度等于车轮实际滚动距离。

车轮转动圈数与实际车轮滚动距离之间的关系来换算,则可求的车轮的滚动半径为

rr=S\/2πn。

式中n为车轮转动的圈数,S为在转动nw圈时车轮滚动的距离。

滚动半径应由试验测得,也可作近似估算;

2、轮胎滚动半径计算汽车静止时,车轮中心至轮胎与道路接触面之间的距离称为静力半径rg,由于径向载荷的作用,轮胎发生显著变形,所以静力半径小于自由半径。

如以车轮转动圈数与实际车轮滚动距离之间的关系来换算,则可球的车轮的滚动半径为

rr=S\/2πnw式中nw为车轮转动的圈数,S为在转动nw圈时车轮滚动的距离。

滚动半径应由试验测得,也可作近似估算;

3、计算滚动圆周:CR=Fd其中d代表E.T.R.T.O会员生产轮胎的自由直径,F为计算常数,子午线轮胎为3.05,斜交轮胎为2.99以上公式条件为最大载荷、规定气压与车速在60km\/h时的滚动圆周,故滚动半径为rr=Fd\/2π。