厂房设施、空调净化系统确认方案

- 格式:doc

- 大小:387.00 KB

- 文档页数:21

GMP洁净厂房空调净化系统验证方案一、验证目的:为了确保GMP洁净厂房空调净化系统的正常运行和符合相关法规要求,制定此验证方案以进行系统的验证。

二、验证内容:系统的验证主要包括以下几个方面:1.空气质量验证:通过空气采样和测试,验证空调净化系统是否能够达到所规定的空气质量标准;2.温度和湿度验证:通过温湿度计测量和记录,验证空调净化系统是否能够维持所规定的温湿度范围;3.过滤效果验证:通过对空气过滤器的检查和测试,验证过滤器的效果是否符合要求;4.正压差验证:通过测量和记录空气压力差,验证系统是否具备正压差;5.清洁效果验证:通过检查和测试清洁设备和清洁办法的效果,验证清洁系统的有效性;6.设备运行和控制系统验证:通过检查设备的运行和控制系统的运行情况,验证系统是否能够正常运行。

三、验证方法和步骤:1.空气质量验证:a.随机选择几个采样点,在不同时间和不同地点采集空气样本;b.使用空气质量测试仪器对样本进行测试,记录测试结果;c.将测试结果与所规定的空气质量标准进行比较,并进行评价和分析。

2.温度和湿度验证:a.在不同时间和不同地点使用温湿度计进行测试,记录测试结果;b.将测试结果与所规定的温湿度范围进行比较,并进行评价和分析。

3.过滤效果验证:a.检查空气过滤器的使用时间和状况;b.使用空气颗粒计数器对过滤器进行测试,记录测试结果;c.将测试结果与所规定的过滤效果标准进行比较,并进行评价和分析。

4.正压差验证:a.测量并记录不同位置的空气压力差;b.将测量结果与所规定的正压差范围进行比较,并进行评价和分析。

5.清洁效果验证:a.检查清洁设备和清洁办法的使用情况和效果;b.对清洁后的工作区域进行空气质量测试,记录测试结果;c.将测试结果与所规定的清洁效果标准进行比较,并进行评价和分析。

6.设备运行和控制系统验证:a.检查设备的运行情况和控制系统的运行情况;b.对设备进行功能测试,记录测试结果;c.将测试结果与所规定的运行和控制要求进行比较,并进行评价和分析。

洁净厂房及空调净化系统运行确认方案一、背景介绍洁净厂房及空调净化系统是用于保持空气质量的重要设施,特别适用于需要高纯净度、无微尘、无细菌等环境的生产过程,如电子、光学、食品、医药等行业。

为了确保洁净厂房及空调净化系统的正常运行,提高产品质量和生产效率,需要制定一套运行确认方案。

二、确认内容1.洁净厂房的运行确认(1)检查空气质量:每天早晨和下班前,使用空气质量检测仪器对洁净厂房进行检查,确认空气质量是否符合预期要求。

(2)检查过滤器状态:每周对过滤器进行检查,确认其是否需要清洗或更换。

(3)检查排风系统:每月对洁净厂房的排风系统进行检查,确保排风系统正常运行,排出洁净的空气。

(4)检查全面通风系统:每季度对洁净厂房的全面通风系统进行检查,确保其正常运行。

(5)清洁地面:每周对洁净厂房的地面进行清洁,确保地面无灰尘和杂物。

(6)消毒洁净工具和设备:每天使用洁净环境下的消毒剂对工具和设备进行消毒处理。

2.空调净化系统的运行确认(1)检查空调净化设备:每天早晨和下班前,对空调净化设备进行检查,确保设备正常运行。

(2)检查空调温度和湿度:每天早晨和下班前,使用温度计和湿度计检查空调系统的温度和湿度是否符合要求。

(3)清洁空调过滤器:每周对空调净化系统的过滤器进行清洁,确保过滤器正常工作。

(4)定期清洁空调通风管道:每个季度对空调净化系统的通风管道进行清洁,防止积存灰尘和杂物污染空气。

(5)定期进行维护和保养:每半年对空调净化系统进行维护和保养,包括清洁和更换空调设备的零部件。

三、确认方法1.使用空气质量检测仪器对洁净厂房的空气质量进行检测,记录检测结果。

2.检查过滤器状态时,观察过滤器是否有明显的污染和阻塞情况,如发现问题及时清洗或更换。

3.对排风系统和全面通风系统的检查,可以通过观察其运行情况和检测空气流动速度来确认。

4.对地面的清洁可以通过目视观察和手触检测,如果有明显的灰尘和杂物则需要清洁。

5.清洁工具和设备时,使用洁净环境下的消毒剂,确保彻底消毒。

GMP洁净厂房空调净化系统验证方案

GMP洁净厂房空调净化系统验证方案包括以下步骤:

1. 确定验证目标:明确空调净化系统的设计、安装和运行

是否符合GMP要求,并确保系统性能稳定、可靠。

2. 环境要求:按照GMP要求设置验证环境,并确保环境符合净化系统的设计要求,包括温度、湿度、风速等条件。

3. 净化系统运行验证:对空调净化系统进行全面运行验证,包括空气流动情况、过滤器效果、风速和风量等参数的测

试和记录。

4. 温度和湿度控制验证:验证空调系统的温度和湿度控制

能力,包括对不同工作区域的温度和湿度进行测量和分析。

5. 洁净度验证:使用空气采样仪对空气中的微生物进行采

样并进行检测,验证系统的洁净度符合要求。

6. 过滤器验证:对空调系统中的过滤器进行验证,包括过

滤器的效率、阻力和更换周期的测试和记录。

7. 风机性能验证:验证空调系统的风机性能,包括风机的

风量、风速等参数的测试和记录。

8. 系统报警和控制验证:验证空调系统的报警和控制功能

是否正常运行,并对系统的控制参数进行测试和记录。

9. 文件记录和报告编写:验证过程中进行详细的记录,并

撰写验证报告,包括验证结果、异常情况的处理和建议等。

以上是基本的GMP洁净厂房空调净化系统验证方案,具体的验证内容和步骤可以根据实际情况进行调整和补充。

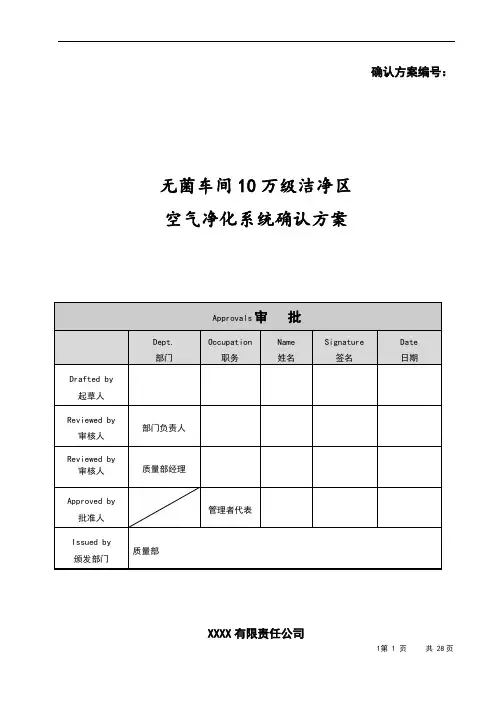

确认方案编号:无菌车间10万级洁净区空气净化系统确认方案XXXX有限责任公司20 年月目录1概述 (1)2确认小组人员及职责 (1)3确认依据和可接受标准 (1)4确认目的 (1)5确认范围 (2)6确认时间进度表 (2)7风险评估 (2)8设计确认 (3)9安装确认 (7)10运行确认 (15)11性能确认 (21)12确认记录 (23)13附录 (23)1概述无菌车间厂房坐落于公司2#楼2楼,总建筑面积约,其中 M2为10万级洁净区。

无菌车间风冷直膨式空调机组由XXXX有限公司提供,由XXx公司负责空调机组的安装、调试,并负责风管、高效过滤器、控制阀门等设备设施的安装、调试。

所有送入洁净区的空气都经过初效、中效、高效的过滤,有效过滤了空气中的微粒和细菌,并利用洁净空气把生产中发生的污染物排除出去,达到10万级洁净区空气净化要求。

无菌车间平面布局示意图详见《无菌车间平面布局示意图》(附件1)。

2确认小组人员及职责2.1确认小组成员2.1.1组长:2.1.2组员:2.2职责:2.2.1生产部副经理职责:负责组织协调和起草验证方案,负责组织实施确认,数据汇总、分析及完成验证报告。

2.2.2质量部QC职责:负责安排检验工作,出具检验报告。

2.2.3质量部QA职责:负责对确认过程的质量监控。

2.2.4质量部经理职责:负责确认检验记录,批准检验报告。

2.2.5管理者代表:负责验证方案及报告的批准。

3确认依据和可接受标准3.1YY/T0287《医疗器械质量管理体系用于法规的要求》。

3.2YY0033《无菌医疗器具生产管理规范》。

4确认目的本系统于2018年X月拟投入使用,为了确认本系统能满足空气净化系统的质量要求,根据YY0033《无菌医疗器具生产管理规范》要求,于2018年X月XX日至X月XX日对本系统进行确认,确保无菌车间产品生产的正常进行。

4.1进行风险评估,确定确认项目。

4.2检查并确认空气净化系统设计符合产品标准和用户需求要求。

洁净车间⼚房及空调净化系统验证⽅案及报告洁净车间⼚房及空调净化系统验证⽅案及报告编制/⽇期:审核/⽇期:批准/⽇期:⽬录1.概述 (2)2.⽬的 (3)3.适⽤范围 (3)4.职责 (3)5.参考 (3)6.确认实施前提条件 (3)7.安装确认(IQ) (4)7.1.安装⽂件确认 (4)7.2.⼚房布局确认 (4)7.3.⼚房安装确认 (4)7.4.压差表安装确认 (5)7.5.温湿度计安装确认 (5)7.6.空调净化处理设备安装确认 (5)7.7.风管安装确认 (6)7.8.⾼效过滤器安装确认 (6)7.9.⾼效过滤器的检漏确认 (6)7.10.仪器仪表校准确认 (6)8.运⾏确认(OQ) (7)8.1.所⽤检验仪器确认 (7)8.2.空调机组运⾏确认 (7)8.3.洁净车间风量和换⽓次数确认 (7)8.4.洁净车间温、湿度确认 (7)8.5.洁净车间压差确认 (8)9.性能确认 (8)9.1.悬浮粒⼦数确认 (8)9.2.沉降菌确认 (9)9.3.主要操作间进⼊⼈员的确认 (9)9.4.臭氧浓度及衰减时间确认 (9)9.5.臭氧消毒效果确认 (10)10.偏差处理 (10)11.再确认周期 (10)12.附件 (11)1.概述本公司洁净车间⾯积约900m2,净化级别设计为100000级。

洁净车间有独⽴的空调净化系统,⽤于洁净区新鲜空⽓的补充,以及空⽓的净化,温湿度调节和维持不同洁净区间压差,该系统由空⽓处理机组、空⽓输送设备及空⽓分布装置构成。

其中空⽓处理机组(空调箱)主要对空⽓进⾏净化和热、湿处理;空⽓输送设备包括送风风机、风管系统、调节风阀等,把处理好的空⽓按⼀定要求输送⾄各功能间,并从房间内回收⼀定数量的空⽓;空⽓分布装置即各功能间内送、回风⼝,其主要作⽤为合理组织内⽓流,以保证⼯作区内要求的温湿度、压差及洁净度。

2.⽬的本次确认主要是证明洁净车间⼚房及空调净化系统的安装与该系统的技术⽂件相⼀致;所制定的标准及操作规程符合要求;性能符合⽆菌医疗器具⽣产管理规范及⽣产⼯艺要求;净化系统有稳定性;净化结果具有重现性。

GMP洁净厂房空调净化系统验证方案

GMP洁净厂房空调净化系统验证是确保洁净厂房空调系统能够满足GMP要求的重要步骤。

以下是GMP洁净厂房空调净化系统验证方案:

1. 验证目的:

验证洁净厂房空调净化系统是否符合GMP要求,确保系统能够满足洁净厂房环境的要求,保证产品质量和安全性。

2. 验证范围:

验证包括空调系统的设计、安装、调试和运行等环节,验证空气净化设备、空气过滤器、空气送回口、空气回风口等净化设备的性能和运行情况。

3. 验证方法:

(1)验证空气净化设备的性能:对空气净化设备进行检测,包括空气净化器的过滤效率、空气流量、压差等参数的测试。

(2)验证空气过滤器的性能:对空气过滤器进行检测,包括空气过滤器的过滤效率、风阻、漏气等参数的测试。

(3)验证空气送回口和空气回风口的性能:对空气送回口和空气回风口进行检测,包括风速、风量、温度、湿度等参数的测试。

(4)验证空调系统的运行情况:对空调系统的运行情况进行检测,包括温度、湿度、气流速度等参数的测试,以及空气净化设备、空气过滤器、空气送回口、空气回风口等净化设备的运行情况的检测。

4. 验证结果:

根据验证结果,对空调净化系统进行评估和分析,确定系统是否符合GMP要求。

如果存在问题,需要及时采取措施进行改进和修复。

5. 验证记录:

对验证过程和结果进行记录和归档,包括验证方案、验证记录、验证报告等文件。

验证记录应包括验证过程中的数据、检测结果、异常情况和处理措施等信息。

以上是GMP洁净厂房空调净化系统验证方案,通过验证能够确保洁净厂房空调系统能够满足GMP要求,保证产品质量和安全性。

生产质量管理文件空调净化系统验证方案文件编号:SMP-02YZ002 R00修订:年月日审核:年月日颁发部门:年月日使用单位:、批准人:年月日生效日期:年月日目录1.概述: (4)1.1.空调净化系统的组成 (4)1.2.注射剂车间洁净级别及面积 (4)1.3.空调净化系统的流程 (5)2.验证目的: (5)3.验证范围:适用于公司注射制剂车间HVAC系统的验证。

(6)4.验证小组成员职责 (6)5.验证进度安排 (7)6.验证内容 (7)6.1.验证所需文件及培训 (8)6.2.验证用及空调机设备上仪器仪表的校准情况 (8)6.3.设计确认(DQ) (9)6.4.安装确认(IQ) (18)6.5.运行确认(PQ) (23)6.6 性能确认(OQ) (34)6.7.偏差分析 (40)7.验证结果评价及结论 (40)8.拟定日常监测及再验证周期 (41)9. 附件及附表 (41)附件1:空调系统流程图 0WJ附表1 文件检查培训确认记录 0JZ附表1 仪器、仪表校准情况 (1)DQ附表1 设计文件的确认表 (2)DQ附表2 洁净区布局及人流物流的确认表 (3)DQ附表3 房间设计参数的确认 0DQ附表4 系统负荷和风量的核算 0DQ附表5 空调机组性能参数的确认表 0DQ附表6 系统风管和风口布置图(包括高效过滤器)的确认表 0DQ附表7 仪器仪表配置的确认表 (1)DQ附表8 高效过滤器DOP测试设计的确认表........................... 错误!未定义书签。

DQ附表9 空调控制系统的确认表.. (2)IQ附表1:空调处理设备安装确认记录 (3)IQ附表2:风管设计要求和安装情况表 (4)IQ附表3:风管及空调设备清洁记录 (5)IQ附表4:风管漏风(漏光)检查记录 (7)IQ附表5:冷媒安装确认记录 (8)IQ附表6:初、中效过滤器安装确认记录 (9)IQ附表7:高效过滤器安装确认记录 (10)IQ附表8:高效过滤器检漏记录 (11)IQ附表9:消毒设施安装确认记录 (12)PQ附表1:空调机组运行确认表 (14)PQ附表2:风管运行确认表 (15)PQ附表3:高效过滤器(FFU层流)运行确认表 0PQ附表4:洁净室风速、风量及换气次数测试记录 0PQ附表5:洁净室温湿度、压差、照度、噪音测试记录 0PQ附表6:洁净室自净时间测试记录 0OQ附表1:悬浮粒子测试记录 0OQ附表2:沉降菌测试记录 0空调净化系统验证方案1.概述:1.1.空调净化系统的组成本方案验证的空调净化系统(HVAC)为集中式全空气组合空调机系统,共12组,机组各位于注射剂车间大楼底楼与顶楼,其服务区域分别位于一、二楼:一楼生产大容量注射制剂,二楼生产小容量注射制剂及冻干粉针剂。

洁净厂房及空调净化系统运行确认方案洁净厂房是指在一定工艺条件和管理措施下,生产过程中能够控制空气污染物浓度、空气微生物、温度、湿度和空气流速,以确保产品符合洁净度要求的生产场所。

为了保证洁净厂房正常运行,必须对空调净化系统进行运行确认。

下面是针对洁净厂房及空调净化系统运行确认的详细方案。

一、流程步骤1. 安排专业人员进行洁净厂房及空调净化系统的运行确认。

专业人员应具备相关的理论知识和实际操作经验。

2. 对空调净化系统进行初次运行确认。

初次运行确认包括系统完好性检查、调试操作、运行参数记录等内容。

3. 对空调净化系统进行定期运行确认。

定期运行确认周期根据实际需要进行确定,通常为一周或一个月。

4. 根据运行确认结果制定修正方案。

对于运行中发现的问题,需要及时制定相应的修正方案,并落实到实际操作中。

二、初次运行确认内容1. 系统完好性检查。

检查空调净化系统的所有设备是否正常运转,如风机、过滤器、换气口等。

检查系统是否存在漏风、断电等故障。

2. 调试操作。

根据系统设计要求和操作手册,对空调净化系统进行调试操作。

包括调整空气流量、调整温湿度控制装置等。

3. 运行参数记录。

对空调净化系统的运行参数进行记录,包括温度、湿度、气流速度等参数。

并与设计要求进行对比,确保系统能够满足洁净度要求。

4. 运行负荷测试。

对于空调净化系统的运行负荷进行测试,包括正常负荷和峰值负荷。

通过测试结果评估系统的运行性能。

三、定期运行确认内容1. 设备巡检。

定期巡检空调净化系统的各个设备,包括风机、过滤器、换气口等。

检查设备是否存在异常运转、震动、噪音等问题。

2. 洁净度检测。

定期对洁净厂房内的洁净度进行检测,包括空气污染物浓度、空气微生物、温度、湿度等参数。

并与洁净度要求进行对比,评估系统的工作状态。

3. 运行参数记录。

定期记录空调净化系统的运行参数,并与设计要求进行对比,评估系统的运行状况。

4. 运行负荷测试。

定期进行运行负荷测试,评估空调净化系统在正常负荷和峰值负荷下的运行性能。

GMP洁净厂房空调净化系统验证方案1. 引言GMP(Good Manufacturing Practices)是一种质量管理体系,旨在确保制药、生物制剂和医疗器械等行业的产品质量符合卫生标准。

在洁净厂房中,空调净化系统是确保产品质量的重要环节之一。

本文档旨在提供一套验证方案,以确保GMP 洁净厂房空调净化系统的有效性和合规性。

2. 验证目的本文档的验证目的是:1.验证空调净化系统是否满足GMP要求;2.确保空调净化系统的有效性和可靠性;3.提供验证结果的记录和报告,以便审查和审批。

3. 验证范围本验证方案适用于所有GMP洁净厂房中的空调净化系统。

4. 验证步骤4.1. 系统设计验证4.1.1. 验证空调净化系统的设计是否符合GMP要求和相关标准; 4.1.2. 验证空调净化系统的布局和管路设计是否符合洁净厂房的空气流动要求; 4.1.3. 验证空调净化系统的设备和仪器是否符合标准规范,并记录相关证书和文件。

4.2. 安装验证4.2.1. 验证空调净化系统的安装是否按照设计要求进行;4.2.2. 确保空调净化系统的安装质量和操作性能满足要求;4.2.3. 验证安装过程中使用的工具、设备和材料是否符合标准规范。

4.3. 运行验证4.3.1. 进行正常运行测试,确保空调净化系统的工作正常、稳定; 4.3.2. 验证空调净化系统的温度、湿度和风速等参数是否符合要求; 4.3.3. 进行持续运行测试,记录运行期间的数据和观察结果。

4.4. 清洁和维护验证4.4.1. 验证清洁和维护程序是否符合GMP要求; 4.4.2. 确保清洁和维护操作的有效性和可行性; 4.4.3. 进行清洁和维护操作的验证,并记录相关数据和结果。

4.5. 文件和记录验证4.5.1. 验证空调净化系统的相关文件和记录是否完整、准确;4.5.2. 确认文件和记录的存档和归档程序是否符合要求; 4.5.3. 进行文件和记录的审查,确保其合规性和可追溯性。

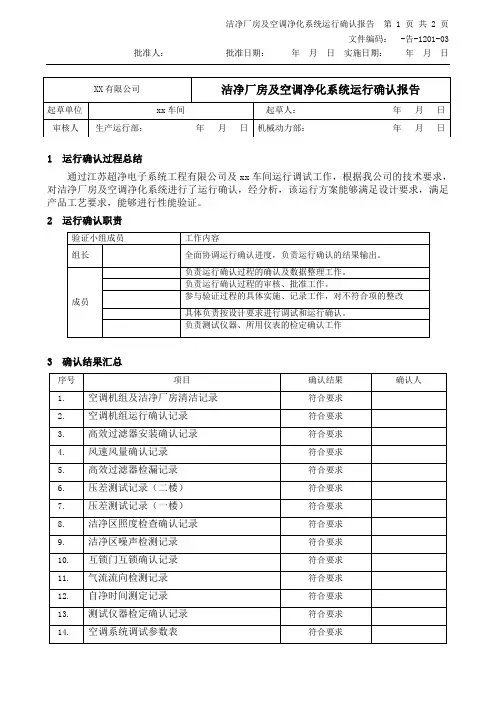

1运行确认过程总结

通过江苏超净电子系统工程有限公司及xx车间运行调试工作,根据我公司的技术要求,对洁净厂房及空调净化系统进行了运行确认,经分析,该运行方案能够满足设计要求,满足产品工艺要求,能够进行性能验证。

2运行确认职责

3确认结果汇总

4分析评价

经确认,采用本运行确认,洁净厂房及空调净化系统的运行能够满足洁净生产的要求,满足工艺要求,符合GMP要求。

5运行确认结论

运行满足设计要求,能够进行性能验证。

6建议

(1)性能验证前应对人员进行培训,尤其是出入洁净区的培训;

7记录(附后)。

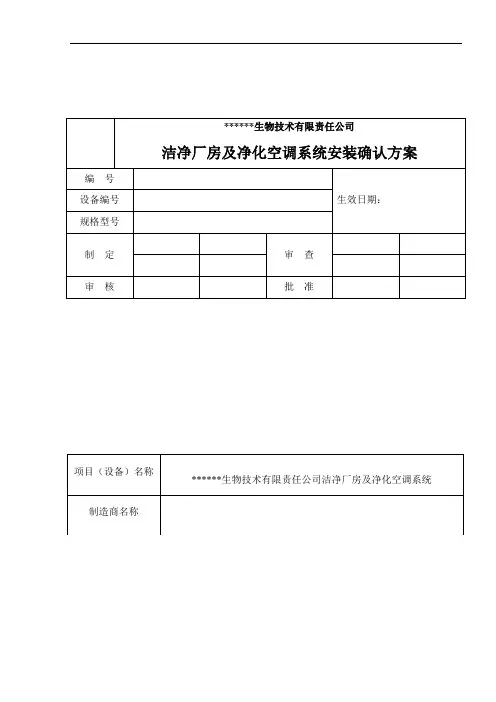

目录1 介绍2 目的3 范围4 职责4.1 生产商/供应商职责4.2 公司职责5 缩略语6 法规和指南7 参考文件8 系统/设备描述8.1系统的概述8.2空调净化系统的流程8.3设计特点9 文件管理规范10 测试项目列表11 安装确认11.1 先决条件确认11.2 确认前的准备工作11.3 安装技术资料确认11.4 检测设备或工具确认11.5 仪器仪表检查确认11.6风管制作、清洗、安装、漏光、及保温确认11.7彩钢板、门窗、玻璃安装确认11.8空调水管道系统安装、试压、清洗和保温确认11.9空调机组、排风机组、排烟风机、除尘设备、中效过滤送风机箱安装确认11.10自净传递窗安装确认11.11 房间高效过滤器、FFU 、传递窗高效过滤器安装与检漏确认11.12电气控制柜、配电柜、配管、桥架、照明、插座、电话、摄像机、门禁、互锁、防虫鼠装置安装确认11.13消防系统确认检查12偏差和变更处理13 安装确认报告14 附件清单15 测试报告目录1 介绍本方案为******生物技术有限责任公司洁净厂房及净化空调系统的安装确认方案,方案用来说明洁净厂房及净化空调系统,机组K1、K2、K3、K4、K5、K6.2 目的对******生物技术有限责任公司厂房净化空调系统(HVAC)的安装进行确认,确认新建车间的洁净空调系统(HVAC)和洁净室的安装符合规范要求,同时满足生产工艺要求。

3 范围本方案为******生物技术有限责任公司洁净厂房及净化空调系统的安装确认方案,方案用来说明厂房及净化空调系统,机组编号K1、K2、K3、K4、K5、K6.4 职责4.1 生产商/供应商负责提供的安装确认的相关文件。

4.2 ******生物技术有限责任职责4.2.1 执行前审核和批准本方案。

4.2.2 保证在执行前所有的先决条件得到满足。

4.2.3 在需要的时候,提供必要的人员协助进行厂房及净化空调系统的安装确认。

4.2.4 审核和批准安装确认的报告。

净化工程空调验证方案为了确保室内空气质量的清洁和净化,净化工程空调的有效验证是至关重要的。

净化工程空调的验证方案应考虑多方面因素,包括空气流通、过滤效果、温度和湿度控制等。

本文将从这些方面介绍净化工程空调的验证方案。

一、空气流通验证空气流通是影响室内空气质量的重要因素,因此需要对净化工程空调的空气流通进行验证。

验证方法可以采用气流量计或者烟雾测试仪进行验证。

首先,通过气流量计测试空调系统的空气供给和回风口的气流量,确保其符合设计要求。

其次,可以使用烟雾测试仪在房间内进行烟雾测试,观察烟雾在空间内的扩散情况,以评估空气流通的效果。

二、过滤效果验证净化工程空调系统中的过滤器对空气中的颗粒物和污染物起到了重要的过滤作用,因此需要对过滤效果进行验证。

验证方法可以采用颗粒计数仪或者空气质量监测仪进行验证。

首先,使用颗粒计数仪对过滤前后的颗粒物浓度进行监测,以评估过滤效果。

其次,可以使用空气质量监测仪对空气中的污染物进行监测,以确保过滤效果符合设计要求。

三、温度和湿度控制验证净化工程空调系统需要对室内空气的温度和湿度进行有效控制,以确保室内空气质量的舒适性和稳定性。

因此,需要对温湿度控制系统进行有效验证。

验证方法可以采用温湿度记录仪进行验证。

通过记录仪对房间内的温度和湿度进行连续监测,以评估温湿度控制系统的效果。

四、净化空调系统定期维护为了保证净化空调系统能够长期稳定工作,需要定期对系统进行维护和检查。

维护和检查项可以包括过滤器更换、风道清洁、电气设备检查等。

定期维护和检查可以有效延长系统的使用寿命,减少故障发生的可能性,确保系统正常运行。

通过以上几个方面的验证和维护,可以确保净化工程空调系统的有效运行,保证室内空气质量的清洁和净化。

在实际操作中,验证方案需要根据具体的系统要求和环境条件进行调整,以确保验证的全面和有效性。

洁净厂房空调净化系统验证文件文件名称文件编号洁净厂房与空调净化系统验证方案山东益健药业有限公司2013年6月4日验证方案起草起草人部门日期验证方案审核审核人部门日期验证方案批准批准人部门日期1、概述:1、1洁净厂房概述:山东益健药业有限公司迁建于济宁市高新区黄屯镇第七工业园区;厂区总体布置合理;洁净区域的总面积为816.37m2。

根据工艺流程和生产要求对整个车间进行分区,区域划分基本合理、紧凑,避免人流、物流混杂,室内装修符合GMP与生产工艺要求,内表面光洁平整、不起灰、不落尘、耐腐蚀、耐冲击、易清洗;洁净室的电气设备按照不产生灰尘、不积存灰尘、不带入灰尘的三不原则设计安装。

1、2空调净化系统概述:本公司用洁净厂房为D级洁净区,空调系统采用新风与回风混合集中式送风,对空气进行初效、中效、高效三级过滤,空调机为两台组合式空调机组,分别由新风段、回风段、初效段、表冷段、加热段、风机段、臭氧消毒段、中效出风段组成,工艺控制送风量分别为45000m3/h和15000m3/h,经处理后的洁净空气由风管送入各洁净房间,主要产尘室设置了全排,气流组织流型为乱流型,采用顶送下侧回方式,利用空调箱内安置的臭氧发生器,对洁净区进行臭氧消毒,满足整个洁净车间的环境要求。

2、验证目的:通过验证证明该系统各项功能参数符合设计要求,能满足产品生产工艺环境和相关法规的要求;按相关操作规程操作能将各项功能指标持续保持在可接受的限度范围内。

3、风险评估:3、1用户需求说明:洁净厂房和净化空调系统设计必须依据GMP要求,建成后能通过GMP对D级控制区的要求。

具体需求说明见下表。

需求编号需求详述1、生产能力组合空调机组:2台,离心风机4台,轴流风机1台,臭氧发生器1台,具体参数见设备001一览表。

002 温湿度要求:温度18-26℃。

湿度45-65%,要求每年365天湿度不能超标。

003 洁净区的压差按GMP的要求。

004 洁净区的房间高度(包装及辅助间高2.6米,总混、制粒、干燥间高度5.0米)。

文件编号:VOL-COF-002 版本号:00 厂房设施、空调净化系统确认方案安庆 ****制药有限公司确认方案审批表目录1、概述2、测试目的3、测试范围4、测试依据5、测试时间6、测试仪器性能确认7. 厂房设施确认内容7.1. 车间厂房净化空调设备情况7.2. 洁净室厂房设施质量情况7.3. 净化空调系统的确认7.3.1. 空调机组确认7.3.2. 空调系统源水及冷冻水连接7.3.3. 风管、风阀安装确认7.3.4. 回风口7.3.5. 电气连接7.3.6. 过滤器的确认8、洁净室性能确认8.1风量(换气次数8.2静压差8.3温度和相对湿度8.4悬浮粒子数8.5照度8.6微生物(沉降菌8.7. 微生物(浮游菌8.8自净时间8.9噪声9、再验证周期10、确认总结报告书1. 概述提取生产线 (含中药前处理位于制剂大楼西侧及大楼一楼, 建筑面积 1851.5㎡。

用于产品生产、纯水制水站以及辅助生产区等。

净化区全部采用彩钢板装修,净化区面积 133.4 ㎡ ,其中生产洁净区面积约 105.4 ㎡ ,中药前处理面积 268 ㎡ ,中药提取面积 594㎡ ,纯水制备面积 35㎡ ,冷冻机组及空调机房、配电室面积 147㎡。

片剂(颗粒剂生产线位于制剂大楼三楼,建筑面积 1105.5㎡。

用于片剂、颗粒的产品生产。

全部采用彩钢板装修,生产区面积约 1038.5㎡ ,其中生产洁净区面积约726㎡。

本车间由安徽省医药设计院设计。

糖浆剂(口服液生产线位于制剂大楼一楼东侧,建筑面积 502.5㎡。

用于口服液体产品生产。

全部采用彩钢板装修,生产区面积 502.5㎡ ,其中生产洁净区面积约253.46 ㎡。

本车间由安徽省医药设计院设计。

公司取样室位于制剂大楼二楼东侧,用于原辅料、内包材取样,采用彩钢板装修, 净化区面积 77 ㎡ ,空调机房面积 23.8 ㎡。

公司中心化验室位于行政办公楼二楼,建筑面积 350㎡。

用于产品原辅包材、成品等检验。

无菌检查室全部采用彩钢板装修,净化区面积 60㎡ ,其它检测室等面积约 290 ㎡。

根据公司确认与验证管理规程的要求,需对该空调净化系统进行再确认,以判定空气净化系统是否符合生产及工艺要求。

此次确认结合 2010版 GMP 的要求,增加了采用 PAO 法对高效过滤器检漏和自净时间进行测试的内容。

空气净化系统的净化流程图:该系统净化区域包含的功能间有:糖浆剂(口服液生产线(共 19间, D 级 :换鞋间、女脱衣洗手间、女穿衣间、男脱衣洗手间、男穿衣间、手消毒室、洁净走廊、前室、外清间、称配间、洁具清洗间、备料间、洁具存放间、化验室、容器具清洗间、容器具存放间、塑料瓶存放间、糖浆配料间、糖浆灌装间 ;二楼取样室(共 8间, D 级 :缓冲室 1、洁净更衣室、缓冲室 2、洁净走廊、缓冲室(邻洁具间、洁具间、取样室 2、取样室 1;中心化验室(共 9间, C 级 :缓冲间、脱衣间(菌检室、穿衣间(菌检室、气闸室(菌检室、菌检室、脱衣间(阳性室、穿衣间(阳性室、气闸室(阳性室、阳性室;提取生产线(含中药前处理 (共 14间, D 级 :脱衣洗手间、穿衣间、手消毒室、洁净走廊、缓冲间(邻暂存、物料暂存间、清洗间、物流通道、洁具间、真空干燥间 (邻洁具干燥前室、真空干燥间(邻浸膏收集、浸膏收集间、容器具存放间;片剂(颗粒剂生产线(共 40间, D 级 :换鞋间、女脱衣洗手间、女穿衣间、男脱衣洗手间、男穿衣间、手消毒室、洁净走廊、化验室、半成品中转间、颗粒剂内包装间、弃物室、内包材间、铝塑包装间、瓶装内包装间、模具存放间、洁具间、外清间、备料间、前室(邻粉碎、制浆间(邻粉碎过筛、粉碎过筛间、一步制粒间、制粒间、称配间、前室(邻制粒、容器具清洗间、容器具存放间、烘干室、总混间、晾片间、中转站间、邻包糖衣室(邻压片、包糖衣间(邻压片、邻包糖衣室(邻制浆、包糖衣间(邻制浆、高效包衣间、制浆间(邻高效包衣、前室(邻压片、压片间 1、压片间 2(详见系统送风图。

洁净区域消毒主要是利用 HVAC 系统的循环作为臭氧的载体, 即将臭氧发生器生产的臭氧由 HVAC 系统中的净化空气风机产生的压力风源,扩散到整个洁净区域,并且使空气中臭氧浓度均匀,同时对 HVAC 系统(净化空调、初、中效过滤器、高效过滤器等起到消毒的效果。

消毒时,打开空调机及臭氧发生器,关闭新风,使洁净区内空气保持内循环。

2.测试目的确认该系统按现行标准操作规程操作, 各洁净室性能均达到设计标准, 其测试结果稳定、可靠,确保 C 级洁净区检测环境和 D 级洁净区生产环境。

确认该空气净化系统按现行标准操作规程操作,综合性能均能达到设计标准且能够为药品生产提供符合工艺要求的生产、检测环境。

3. 测试范围适用于片剂 (颗粒剂生产线、提取生产线 (含中药前处理、糖浆剂(口服液生产线、取样室、中心化验室等洁净室综合性能检测。

内容包括:风量(计算换气次数、温度、相对湿度、压差、照度、噪声、悬浮粒子、微生物(沉降菌、浮游菌、自净时间等。

4. 方案起草依据《医药工业洁净厂房设计规范》 GB50457-2008《医药工业洁净室 (区悬浮粒子的测试方法》 GB/T16292-2010《医药工业洁净室 (区沉降菌的测试方法》 GB/T16294-2010《医药工业洁净室 (区浮游菌的测试方法》 GB/T16293-2010《药品生产验证指南》 2003《药品生产质量管理规范》 2010年版《洁净室施工及验收规范》 GB50591-2010《洁净室及相关受控环境第 3部分:检测方法》 GB/T 25915.3-2010; ISO14644— 3:2005 《药品 GMP 指南》5. 测试时间2013年月日—— 2013年月日检查人:日期:复核人:日期: 7. 厂房设施确认内容7.1. 车间厂房净化空调设备情况:检查人:日期:复核人:日期: 7.2. 洁净室厂房设施质量情况检查人:日期:复核人:日期: 7.3. 净化空调系统的确认检查人:日期:复核人:日期:检查人:日期:复核人:日期: 7.3.3. 风管、风阀安装确认:检查是否符合要求。

检查人:日期:复核人:日期: 7.3.4. 回风口:检查回风口应符合下列标准要求。

检查人:日期:复核人:日期: 7.3.5. 电气连接:检查电气连接应符合下列标准要求。

检查人:日期:复核人:日期: 7.3.6. 过滤器的确认:检查初、中、高效过滤器应达到下列标准要求。

检查人:日期:复核人:日期:8. 洁净室性能确认8.1换气次数8.1.1检测方法:《洁净室施工及验收规范》 GB50591-2010风量罩装配,确认供电电池电量充足。

接通电源,测试者手持风量罩将整个风口罩牢,风量罩的四边与风口的四周贴住,待屏幕显示值相对稳定后读数,书面记录。

用风量罩测得洁净室内各个高效送风口的风量,所有送风口的风量总和即为该洁净室的总送风量;量出房间的长、宽、高,计算出体积,按下式计算出换气次数。

换气次数=总送风量 /房间体积8.1.2判断标准:8.1.3不符合纠正措施:在确认总送风量足够基础上,调整该室的送 /回 /排风量,重新测并记录数据。

根据重新测得的数据对结果的符合性作出判断。

8.2静压差8.2.1检测方法:《洁净室施工及验收规范》 GB50591-2010在测量各房间之间以及房间与外部之间的压差前,宜先确认送风量和设施的风量均衡符合规定要求。

保持所有的门关闭,测量并记录洁净室与周围环境之间的压差。

若设施内有多间洁净室,先测量最里层房间与相邻房间之间的压差,然后依次向外层测量, 直至测量到最外层密闭区和辅助区之间以及室外环境之间压差。

待压差计的度数稳定后, 记录。

8.2.2判断标准:《药品质量管理规范》 (2010年版洁净区与非洁净区之间、不同级别洁净区之间的压差应当不低于 10pa 。

空气洁净级别相同的相邻房间之间也应当保持适当的压差梯度,产尘量大的房间保持相对负压。

8.2.3不符合纠正措施:压差达不到标准要求,通过调整进风、回风和 /或排风比例进行改善。

改善后重新测试,根据重新测得的情况对结果的符合性作出判断。

8.3温度和相对湿度8.3.1检测方法:《洁净室施工及验收规范》 GB50591-2010进行这项检测时,空调系统已经运转,各项状况已经稳定。

每个温控区至少设置一个温、湿度测点。

温、湿度计设在指定位置的工作高度,让其有充分的时间稳定后,记录各测点的读数。

测量时间不少于 5分钟,每分钟至少记录 1个读数。

8.3.2判断标准:《医药工业洁净厂房设计规范》 GB50457-2008生产工艺对温度和湿度无特殊要求时, 空气洁净度 C 级的洁净室 (区温度应为20~24℃, 相对湿度应为 45%~60%;空气洁净度 D 级的洁净室(区温度应为 18~26℃,相对湿度应为 45%~65%。

8.3.3不符合纠正措施:对净化空调系统的调温调湿设施整改后重新测试,前置条件相同,根据测试结果,对符合性做出判定。

8.4悬浮粒子测试方法8.4.1. 检测方法:依据《医药工业洁净室悬浮粒子的测试方法》 GB/T 16292-2010《药品 GMP 指南》8.4.2. 测试条件⏹温度、相对湿度、压差均达到规定要求;⏹静态测试时,室内测试人员不得多于 2人;⏹单向流,净化空气调节系统已正常运行时间不少于 10min ;非单向流,净化空气调节系统已正常运行时间不少于 30min 。

8.4.3. 最少采样点数目和采样次数最少采样点数,对任何小洁净室或局部空气净化区域,采样点的数目不得少于 2个,总采样次数不得少于 5次;医药工业洁净室悬浮粒子测试最少采样点数目8.4.4. 采样点布置⏹洁净室(区采样点布置力求均匀,避免采样点在某局部区域过于稀疏。

图 A1所列所示采样点的布置可作参考:图 A18.4.5. 采样点的空间位置⏹采样点一般在离地面 0.8m 高度的水平面上均匀布置;⏹采样点多于 50.8m ~1.5m 高度的区域内分层布置,但每层不少于 5点;⏹布置采样点时,应避开回风口。

8.4.6. 采样量⏹8.4.7. 采样注意事项⏹对于单向流, 计数器采样管口朝向应正对气流方向, 对于非单向流, 采样管口宜向上; ⏹ 室内的测定人员必须穿洁净工作服, 并应远离采样点, 或位于采样点的下风侧尽量静止不动。

8.4.8. 判断标准:《药品生产质量管理规范》 (2010年版8.5照度8.5.1. 检测方法:依据《洁净室施工及验收规范》 GB50591-20108.5.2. 测试的前置条件在室温已趋稳定、光源光输出趋于稳定(新安的日光灯必须已有 100h 、白炽灯已有 10h 的使用期;旧日光灯必须已点燃 15min ,旧白炽灯已点燃 5min 后进行。