S7-200--SMART的功能指令

- 格式:pptx

- 大小:1.39 MB

- 文档页数:49

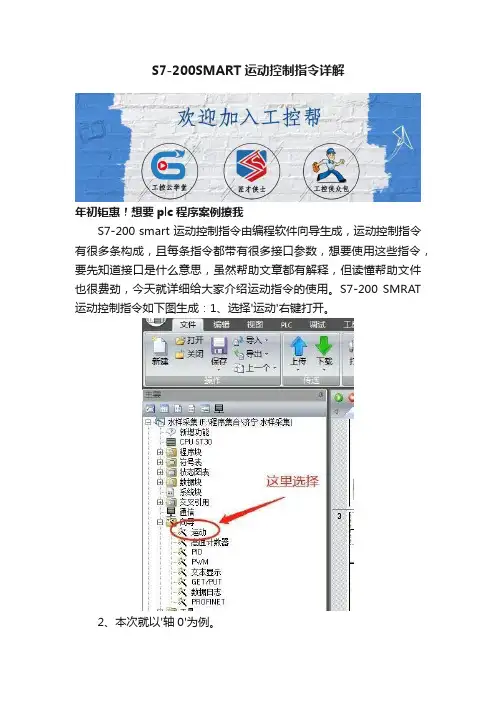

S7-200SMART运动控制指令详解年初钜惠!想要plc程序案例撩我S7-200 smart 运动控制指令由编程软件向导生成,运动控制指令有很多条构成,且每条指令都带有很多接口参数,想要使用这些指令,要先知道接口是什么意思,虽然帮助文章都有解释,但读懂帮助文件也很费劲,今天就详细给大家介绍运动指令的使用。

S7-200 SMRAT 运动控制指令如下图生成:1、选择'运动'右键打开。

2、本次就以'轴0'为例。

3、命个名字。

4、数字1位选择工程单位,可以使工程单位,也可以使用脉冲。

数字2是电机旋转一圈的脉冲量,我目前步进拨码设定是10000个脉冲旋转一周数字3是单位,根据自己需要设定数字4是电机旋转一圈的工程量,我设定的是360度,也就是说10000个脉冲对应360度。

5、方向控制,我是用的脉冲加方向,所以选择单项2轴。

6、正负极限根据需要设定,我这个没有正负极限就没有选择。

7、零电位使用,走绝对位置和相对位置之前一定要定义好原点,否则绝对位置和相对位置不运行。

8、0脉冲位置,也可以使用此点定义0点。

9、停止根据需要选择,通过阅读STP就能理解什么意思。

10、停止根据需要选择,通过阅读TRIG就能理解什么意思。

11、禁用根据需要选择,通过阅读DIS就能理解什么意思。

12、最大速度和最小速度根据现场情况设定,我设定最大速度为360度/秒。

13、JOG命令也就是手动运行,根据需要设定速度,建议设定小一些,看看运行速度再调整。

14、此处设定加减速时间,也就是脉冲输出的加减速时间,根据现场情况设定。

15、急停补偿。

16、反冲补偿,也就是校准丝杠间隙。

17、参考点设定18、找零点时速度和方向设定。

19、偏移量设定20、搜索参考点方式选择21、从驱动器中读取绝对位置22、曲线设定,我这里没用曲线,没有生成曲线。

23、点'建议'自动分配地址。

24、组件25、映射显示26、完成,点击生成就完成了。

SMART PLC, SMART CHOICES7-200 SMART 可编程控制器经济、可靠、易用/s7-200smart西门子公司一直致力于工业自动化最新技术的研发、推广及应用,在过去的160 多年里,为广大的工业客户带来了可靠高效的自动化产品,完善的自动化解决方案,提高了客户的生产效率,增强了客户的市场竞争力。

西门子SIMATIC 控制器系列是一个完整的产品组合,包括从最基本的智能逻辑控制器LOGO!以及 S7 系列高性能可编程控制器,再到基于 PC 的自动化控制系统。

无论多么严苛的要求,它都能根据具体应用需求及预算,灵活组合、定制,并一一满足。

SIMATIC S7-200 SMART 是西门子公司经过大量市场调研,为中国客户量身定制的一款高性价比小型 PLC 产品。

结合西门子 SINAMICS 驱动产品及 SIMATIC 人机界面产品,以 S7-200 SMART 为核心的小型自动化解决方案将为中国客户创造更多的价值。

2CPU SR60/ST60 技术规范 ........................................... 20数字量模块技术规范 .................................................. 22模拟量模块技术规范 .................................................. 24信号板技术规范 ......................................................... 25热电阻模块技术规范 .................................................. 26通用技术规范 ............................................................ 26安装尺寸图 ................................................................ 27订货号说明 ................................................................ 27模块和信号板接线示意图 ........................................... 28订货数据 . (30)产品亮点 ................................................................... 04CPU 模块 ................................................................... 06信号板 ....................................................................... 08网络通信 ................................................................... 09运动控制 ................................................................... 10人性化软件 ................................................................ 12小型自动化解决方案 .................................................. 14技术规范 ................................................................... 16CPU SR20 技术规范 .................................................... 16CPU SR40/ST40/CR40 技术规范 . (18)目录3SIMATIC S7-200 SMART 产品亮点机型丰富,更多选择提供不同类型、I/O 点数丰富的CPU 模块,单体I/O 点数最高可达60点,可满足大部分小型自动化设备的控制需求。

11/CN/view/zh/xxxxxC o p y r i g h t S i e m e n s A G C o p y r i g h t y e a r A l l r i g h t s r e s e r v e d目录1 摘要 ................................................................................................................. 32 MODBUS TCP 服务器功能 ............................................................................. 4 3Modbus TCP 服务器指令使用示例 ................................................................ 6 3.1 MB_Server 指令库安装 ........................................................................... 6 3.2 调用MB_Server 指令库 .......................................................................... 6 3.3 MB_Server 指令库错误代码 . (8)C o p y r i g h t S i e m e n s A G C o p y r i g h t y e a r A l l r i g h t s r e s e r v e d1 摘要本文用于介绍S7-200 SMART Modbus TCP 服务器指令的使用。

伴随着STEP 7-Micro/WIN SMART V2.2 和S7-200 SMART CPU 固件V2.2的发布,S7-200 SMART CPU 开始支持TCP 、ISO-on-TCP 和UDP 等开放式用户通信。

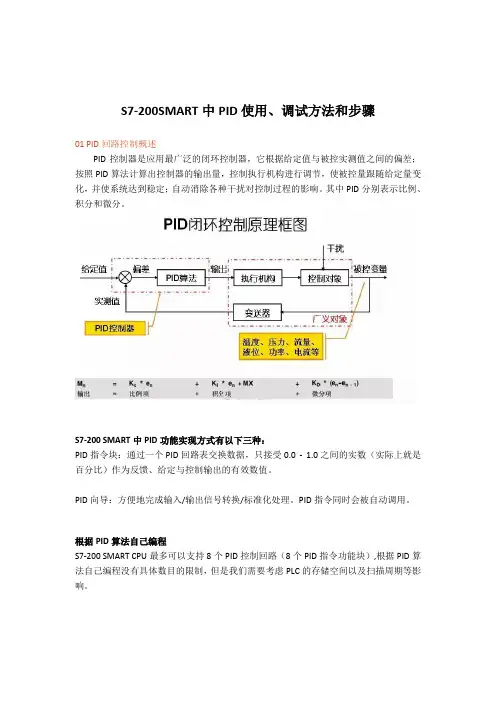

S7-200SMART中PID使用、调试方法和步骤01 PID回路控制概述PID控制器是应用最广泛的闭环控制器,它根据给定值与被控实测值之间的偏差;按照PID算法计算出控制器的输出量,控制执行机构进行调节,使被控量跟随给定量变化,并使系统达到稳定;自动消除各种干扰对控制过程的影响。

其中PID分别表示比例、积分和微分。

S7-200 SMART中PID功能实现方式有以下三种:PID指令块:通过一个PID回路表交换数据,只接受0.0 - 1.0之间的实数(实际上就是百分比)作为反馈、给定与控制输出的有效数值。

PID向导:方便地完成输入/输出信号转换/标准化处理。

PID指令同时会被自动调用。

根据PID算法自己编程S7-200 SMART CPU最多可以支持8个PID控制回路(8个PID指令功能块),根据PID算法自己编程没有具体数目的限制,但是我们需要考虑PLC的存储空间以及扫描周期等影响。

PID控制是负反馈闭环控制,能够抑制系统闭环内的各种因素所引起的扰动,使反馈跟随给定变化。

PID控制算法有几个关键的参数Kc(Gain,增益)Ti(积分时间常数),Td(微分时间常数)Ts(采样时间)在S7-200 SMART中PID功能是通过PID指令功能块实现。

通过定时(按照采样时间)执行PID功能块,按照PID运算规律,根据当时的给定、反馈、比例-积分-微分数据,计算出控制量。

由于PID可以控制温度、压力等等许多对象,它们各自都是由工程量表示,因此有一种通用的数据表示方法才能被PID功能块识别。

S7-200 SMART中的PID功能使用占调节范围的百分比的方法抽象地表示被控对象的数值大小。

在实际工程中,这个调节范围往往被认为与被控对象(反馈)的测量范围(量程)一致。

PID功能块只接受0.0 - 1.0之间的实数(实际上是0%--100%)作为反馈、给定与控制输出的有效数值,如果是直接使用PID功能块编程,必须保证数据在这个范围之内,否则会出错。

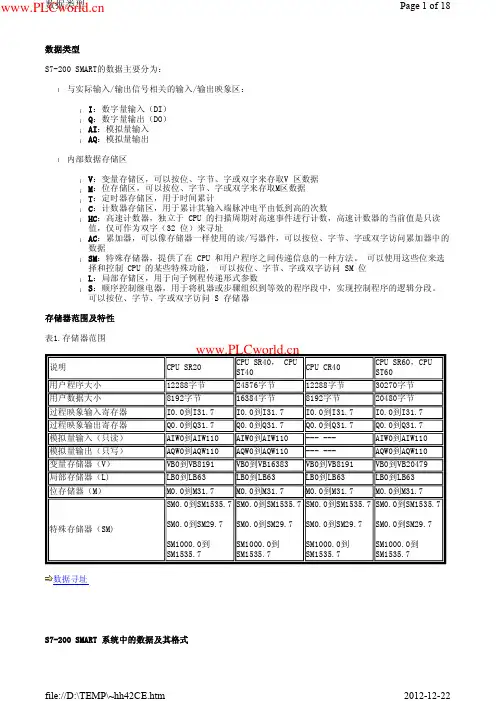

数据类型S 7-200 S M A R T 的数据主要分为:l与实际输入/输出信号相关的输入/输出映象区:¡I :数字量输入(D I )¡Q :数字量输出(D O ) ¡A I :模拟量输入 ¡A Q :模拟量输出l内部数据存储区¡V :变量存储区,可以按位、字节、字或双字来存取V 区数据¡M:位存储区,可以按位、字节、字或双字来存取M 区数据 ¡T :定时器存储区,用于时间累计 ¡C :计数器存储区,用于累计其输入端脉冲电平由低到高的次数 ¡H C :高速计数器,独立于 C P U 的扫描周期对高速事件进行计数,高速计数器的当前值是只读值,仅可作为双字(32 位)来寻址 ¡A C :累加器,可以像存储器一样使用的读/写器件,可以按位、字节、字或双字访问累加器中的数据 ¡SM :特殊存储器,提供了在 C P U 和用户程序之间传递信息的一种方法。

可以使用这些位来选择和控制 C P U 的某些特殊功能, 可以按位、字节、字或双字访问 S M 位 ¡L :局部存储区,用于向子例程传递形式参数¡S:顺序控制继电器,用于将机器或步骤组织到等效的程序段中,实现控制程序的逻辑分段。

可以按位、字节、字或双字访问 S 存储器存储器范围及特性 表1.存储器范围数据寻址S7-200 SMART 系统中的数据及其格式说明C P U S R 20 C P U S R 40, C P US T 40 C P U C R 40C P U S R 60,C P US T 60 用户程序大小 12288字节 24576字节 12288字节 30270字节 用户数据大小 8192字节 16384字节 8192字节 20480字节 过程映象输入寄存器 I 0.0到I 31.7 I 0.0到I 31.7 I 0.0到I 31.7 I 0.0到I 31.7 过程映象输出寄存器 Q 0.0到Q 31.7 Q 0.0到Q 31.7 Q 0.0到Q 31.7 Q 0.0到Q 31.7 模拟量输入(只读) A I W 0到A I W 110 A I W 0到A I W 110 --- --- A I W 0到A I W 110 模拟量输出(只写) A Q W 0到A Q W 110 A Q W 0到A Q W 110 --- --- A Q W 0到A Q W 110 变量存储器(V ) V B 0到V B 8191 V B 0到V B 16383 V B 0到V B 8191 V B 0到V B 20479 局部存储器(L ) L B 0到L B 63 L B 0到L B 63 L B 0到L B 63 L B 0到L B 63 位存储器(M )M 0.0到M 31.7M 0.0到M 31.7M 0.0到M 31.7M 0.0到M 31.7特殊存储器(S M )S M 0.0到S M 1535.7 S M 0.0到S M 29.7 S M 1000.0到S M 1535.7S M 0.0到S M 1535.7 S M 0.0到S M 29.7 S M 1000.0到S M 1535.7S M 0.0到S M 1535.7 S M 0.0到S M 29.7 S M 1000.0到S M 1535.7S M 0.0到S M 1535.7S M 0.0到S M 29.7 S M 1000.0到S M 1535.7S7-200S M A R T C P U收集操作指令、现场状况等信息,把这些信息按照用户程序指定的规律进行运算、处理,然后输出控制、显示等信号。

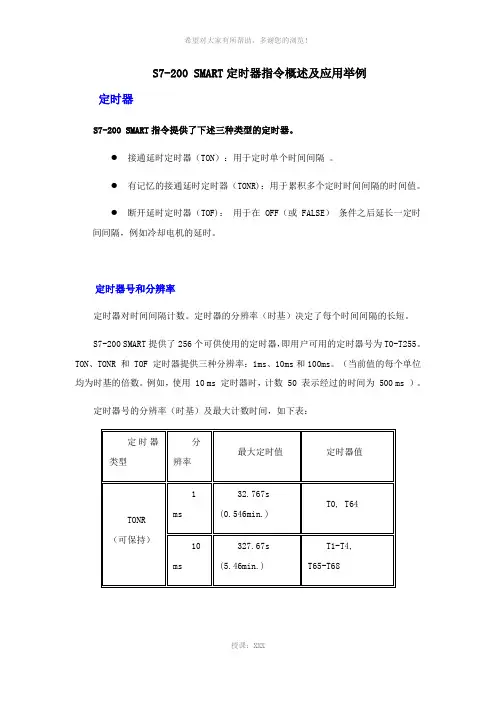

S7-200 SMART定时器指令概述及应用举例定时器S7-200 SMART指令提供了下述三种类型的定时器。

●接通延时定时器(TON):用于定时单个时间间隔。

●有记忆的接通延时定时器(TONR):用于累积多个定时时间间隔的时间值。

●断开延时定时器(TOF):用于在 OFF(或 FALSE)条件之后延长一定时间间隔,例如冷却电机的延时。

定时器号和分辨率定时器对时间间隔计数。

定时器的分辨率(时基)决定了每个时间间隔的长短。

S7-200 SMART提供了256个可供使用的定时器,即用户可用的定时器号为T0-T255。

TON、TONR 和 TOF 定时器提供三种分辨率:1ms、10ms和100ms。

(当前值的每个单位均为时基的倍数。

例如,使用 10 ms 定时器时,计数 50 表示经过的时间为 500 ms )。

定时器号的分辨率(时基)及最大计数时间,如下表:表1. 定时器号和分辨率定时器号决定了定时器的分辨率(时基),并且分辨率在指令块上标出。

注意:同一个定时器编号不能同时用于 TON 和 TOF 定时器。

例如,不能同时使用 TON T32和 TOF T32。

不同分辨率的定时器按以下规律刷新:❖1ms:1ms分辨率的定时器,定时器位和当前值的更新不与扫描周期同步。

对于大于1ms的程序扫描周期,在一个扫描周期内,定时器位和当前值刷新多次。

❖10ms:10ms分辨率的定时器,定时器位和当前值在每个程序扫描周期的开始刷新。

定时器位和当前值在整个扫描周期过程中为常数。

在每个扫描周期的开始会将一个扫描累计的时间间隔加到定时器的当前值上。

❖100ms:100ms分辨率的定时器,定时器位和当前值在指令执行时刷新。

因此为了保证正确的定时值,要确保在一个程序扫描周期中,只执行一次100ms定时器指令。

注意:要确保最小时间间隔,请将预设值 (PV) 增大 1。

例如:使用 100 ms 定时器时,为确保最小时间间隔至少为 2100 ms,则将 PV 设置为22。

编程与硬件选型有关,请问选择的电磁阀是几位几通的,油缸的电控阀呢?这个程序很简单的,给个思路你自己编编就好了1)系统上电,初始化各标志位2)检查运转准备条件,是否在原点位置3)自动模式已选择,STEP1运行条件满足,等待启动命令中,黄灯4)得到启动命令,执行STEP1动作,并传输运行步标志1到标志寄存器中,STEP1动作执行到位(检测开关有信号)传送运行标志位2到标志寄存器中,STEP2的运行条件是比较2与标志寄存器中的值是否相等。

以此类推。

整个过程正常运行,亮绿灯。

5)编程报警等。

按你的描述,可以试试顺控指令。

顺控指令的开始步先处理一些顺控指令中应用到的地址区、中间变量、数据等做初始化操作,初始化操作完成后,执行回原点操作,待原点(一些需要的位置、输出到位后),才能执行顺序的动作,这个是做顺控指令应用必须有的基本步骤。

参考链接:/club/bbs/post.aspx?a_id=1329 915&b_id=3&s_id=1&num=6#anch西门子200smart顺控指令仍然沿用了原西门子200的顺控指令的基本特征,方便用户进行一些对有规律可循的顺序控制逻辑,应用十分广泛。

基于多年来对基本程序控制编辑的心得,特制作一个顺控指令模板,以供大家参考借鉴。

首先介绍一下西门子200smart PLC顺控指令的含义:SCR:指令将该指令所引用的S 位的值装载到SCR 和逻辑堆栈。

SCRT:指令标识要启用的SCR 位(要设置的上、下一个S_bit)。

SCRE:指令标设有条件或者无条件结束被激活了的S_bit。

编写顺控指令事先需要考虑的一些问题:1)初始化顺控指令程序内的数据范围区、顺控步,初始操作完成后启动顺控指令。

这步必须写,无论是从系统手册或者其它帮助文件中,看到的仅仅是说明了一些顺控指令的具体用法,而没有系统性地描述顺控指令的具体应用。

该步旨在规避启用顺控指令时,对初次使用或者由特殊原因引起的重新调用。

模块一S7-200 SMART PLC基本指令的应用任务1.1 答案1.填空题(1)计算机(Computer)技术、控制(Control)技术、通信(Communication)技术(2)整体式、模块式(3)CPU(中央处理器)、存储器、输入/输出(I/O)接口电路、电源、外部设备接口、I/O(输入/输出)扩展接口(4)继电器输出、晶体管输出、晶闸管输出(5)循环扫描,输入采样、程序执行和输出刷新(6)20点、30点、40点、60点;经济型、标准型(7)漏型、源型(8)36、24(9)60(10)3、1002.选择题(1)B (2)B (3)A、B (4)A (5)C3.分析题(1)S7-200 SMART PLC的数字量输入端不可以同时接NPN和PNP两种传感器。

(2)继电器输出型的PLC既可以带直流负载,也可以带交流负载;晶体管输出型的PLC只能带直流负载。

(3)S7-200 SMART晶体管输出型PLC的数字量输出端不可以接漏型设备。

(4)有一台CPU SR40的PLC,控制一只DC24V的电磁阀和一只AC 220V的接触器线圈,PLC的输出端如何接线?任务1.2 答案1.填空题(1)Windows XP SP3(仅32位)、Windows 7(32位和64位)(2)组织编辑项目、提供指令(3)注释、变量的状态、硬件组态、设置通信2.分析题(1)硬件组态的任务就是用系统块生成一个与实际硬件系统相同的系统。

硬件组态包括CPU型号、扩展模块、信号板的添加以及它们相关参数的设置。

(2)按“仅绝对”地址、“符号:绝对”地址和“仅符号”地址来显示参数。

(3)①网线是否连接好。

检查网络电缆是否连接好,在CPU本体左上角以太网接口处有“以太网状态”指示灯“LINK”,此灯常亮表示以太网连接成功。

②检查编程设备的IP地址是否与CPU的IP地址在同一网段中。

编程设备必须与CPU在同一网段中。

S7-200 SMART CPU预置的IP地址为:192.168.2.1。

西门⼦S7-200SMARTPLC功能指令学习及实例分析01⼀、定时器1、S7-200 SMART CPU提供了接通延时定时器、(TON)、保持型接通延时定时器(TONR)、断开延时定时器(TOF)三种定时器。

2、定时器编号与分辨率3、定时器实例分析①接通延时定时器 TON②保持型接通延时定时器 TONR③断开延时定时器 TOF02⼆、计数器1、S7-200 SMART CPU提供了加计数器(CTU)、减计数器(CTD)、加减计数器(CTUD)三种计数器。

2、计数器实例分析①加计数器 CTU②减计数 CTD③加减计数器 CTUD03三、循环指令1、S7-200 SMART CPU提供了FOR-NEXT循环指令⽤于重复执⾏程序段。

每条FOR指令需要使⽤⼀条NEXT指令,FOR指令表⽰循环体的开始,NEXT指令表⽰循环体的结束。

FOR-NEXT循环指令循环嵌套深度可达8层。

2、循环指令⽰例分析通过调⽤FOR - NEXT 指令对VW100、VW102、......、VW108 5个INT变量进⾏求和,求和的结果存放到VW200中。

04四、移位和循环指令1、指令概览2、⽰例分析①移位指令和循环移位指令的⽰例分析②移位寄存器位指令综上所述,每当M0.0有⼀个上升沿到来时,从V200.4开始向⾼地址⽅向数的9个位会朝⾼地址⽅向移位,I0.0的状态会被送到V200.4中。

今天给⼤家推荐⼀个课程:主要为⼤家讲解各功能指令的使⽤、库指令的创建及使⽤、⼦程序、中断程序、间接寻址的使⽤等。

扫码⼆维码,⽴即试看西门⼦S7-200SMART功能指令应⽤课程介绍指令分为基本的指令应⽤,如“位逻辑指令,定时器何计数器指令”等,当在设计程序时,基本的位逻辑指令⽆法满⾜或⽐较⿇烦时,此时使⽤功能指令就可很⽅便的实现,另外我们也可⾃⼰通过使⽤“位逻辑指令及相应的功能指令”搭建成⼀些特定的功能块进⾏使⽤,该功能块可做成对应的库指令⽅便后续使⽤。

经典讲解S7-200PLC的PWM输出向导,请查收S7-200 SMART CPU 提供脉冲宽度调制功能(PWM),使用向导或特殊寄存器(SM)控制CPU集成的高速输出点,最多可实现三路PWM输出,三个输出点分别为Q0.0、Q0.1和Q0.3。

PWM是指占空比可变、周期固定的脉冲。

PWM输出以指定频率(循环时间)启动之后将连续运行。

脉宽则根据所需要的控制要求而变化。

占空比可表示为周期的百分比或对应于脉冲宽度的时间值。

一、如何使用向导组态设置PWM除了直接使用设置特殊寄存器发送PWM,还可以使用软件中提供的向导。

下面使用个具体的例子来说明如何使用向导设置PWM。

假设发送的脉冲周期为100ms,脉冲宽度为50ms,使用Q0.0发送PWM。

具体组态步骤如下所述。

1、首先,在“工具”菜单功能区选择PWM,弹出向导组态界面,然后激活PWM0。

S7-200 SMART总共支持3个PWM输出。

2、选择脉冲的时基为毫秒或者微秒。

3、时基组态完毕,单击“生成”按钮(Generate),会生成一个名为PWM0_RUN 子程序,在项目树的调用子程序文件夹中可以找到此子程序。

4、调用生成的程序块调用PWM0_RUN,设置Cycle(周期)=100,Pulse(脉冲宽度,注:Pulse中文直译为脉冲的意思,但此处需翻译为脉宽,Pulse Width)=50,触发M0.0后,Q0.0就会输出周期为100ms、占空比为50%的连续方波。

二、使用SM特殊寄存器设置PWMPWM功能除了使用PWM向导配置以外,还可以使用特殊寄存器进行配置,特殊寄存器每个位的定义都不同,用户可以对照特殊寄存器的定义表,分别设置每个位,最后组成控制字节,由程序写入。

下面用一个具体的例子来说明,如何通过设置特殊寄存器来发送PWM。

假如需要发送的脉冲周期为100ms,脉宽为30ms,发送脉冲的输出点为Q0.0。

①使用M0.0上升沿触发,将控制字16#8B送入SMB67,16#8B 对应的功能为:使能Q0.0的PWM功能,使能更新脉冲周期、脉冲宽度,使用1ms时基。