碳纤维表面处理技术研究进展

- 格式:pdf

- 大小:768.56 KB

- 文档页数:4

摘要本文介绍了T1000 级碳纤维的发展历程,综述了T1000 级碳纤维及其复合材料的研究及应用情况,指出了国产T1000 级碳纤维应用研究需要关注的问题。

1引言碳纤维是一种碳元素组成占总质量90%以上,具有高强度、高模量、耐高温等优点的纤维材料。

最早可追溯至18 世纪的爱迪生和斯旺,1959年日本首先发明了聚丙烯腈(PAN)基碳纤维,而当下碳纤维的核心技术和产能被日本、美国以及一些欧洲发达国家和地区掌控。

T1000 级碳纤维作为碳纤维中的高端产品,在航空航天领域有着极大的用途。

高性能碳纤维的研究可以改善固体火箭发动机消极质量、提升载药量、提高质量比,对于先进武器的发展研究以及航天探索有重大意义。

目前国外已经大量使用T1000 级碳纤维的缠绕容器和固体火箭发动机壳体,因此开展国产T1000级碳纤维及其复合材料的应用研究迫在眉睫。

碳纤维的制备包括物理、化学、材料科学等多个领域的内容,总体分为纺丝原液的聚合、聚丙烯腈原丝的纺制、预氧化和碳化三个步骤,有众多因素需要调控。

根据缺陷理论和最弱连接理论,制备过程中产生的缺陷是影响碳纤维性能的主要因素,为保证碳纤维的性能,需要对每个工艺流程中工艺参数精准调控,由于加工过程中的各参数之间相互作用十分复杂,且目前一些工艺流程中的实际形成和演变机理不明,也使得高性能碳纤维,尤其是T1000 级碳纤维的研制有很大困难。

T1000 级碳纤维的研究主要包括碳纤维本身性能的研究、碳纤维复合材料的改性研究、碳纤维复合材料使用性能的研究几个方面。

由于T1000 级碳纤维本身的高性能、价格昂贵等原因,且国产T1000 级碳纤维还没有正式投入应用的报道,在实际应用方面主要介绍国外T1000 级碳纤维在航空航天以及其他领域的应用情况。

2T1000 级碳纤维性能研究现状1962 年正式开展PAN 基碳纤维的研制,1986 年研制出T1000G 碳纤维。

2014 年 3 月,通过碳化精细控制技术在纳米层级内控制纤维结构,成功研发出T1100G 碳纤维,2017 年 6 月强度由6600MPa 更新至7000MPa,目前东丽已完成了T1200 碳纤维的量产。

碳纤维表面处理方法的探讨1 引言碳纤维在混凝土中的分散状态是碳纤维混凝土制备和应用过程中的关键问题,对其导电性能、电一力和力一电等效应具有重要的影响。

国内外学者对碳纤维的分散开展了大量研究工作,美國纽约州立大学布法罗分校的D.D.L.Chung最早采用甲基纤维素(MC)作为分散剂对纤维分散进行改善。

此外,她还提出对碳纤维进行表面改性的两种方法:一种是将碳纤维浸泡在强氧化剂溶液中或在臭氧中处理[1],在其表面形成具有亲水性的含氧官能团;另一种方法是将碳纤维浸泡在硅烷偶联剂溶液中,在纤维表面形成硅烷涂层而提高亲水性。

孙辉、孙明清等发现在水泥浆体中掺加羧甲基纤维素钠(CMC)和硅灰能显著改善碳纤维的分散性。

王闯等[2]使用甲基纤维素(MC)、羧甲基纤维素钠(CMC)、羟乙基纤维素(HEC)3种常用分散剂后发现分散剂对短碳纤维的分散效果为HEC>CMC>MC。

2 常用表面处理方法2.1 阳极氧化法阳极氧化法,又称为电化学氧化表面处理,是以碳纤维作为电解池的阳极,石墨作为阴极,在电解水的过程中利用阳极生产的“氧”,氧化碳纤维表面的碳及其含氧官能团,将其先氧化成羟基,之后逐步氧化成酮基、羧基和二氧化碳的过程。

阳极氧化法对碳纤维的处理效果不仅与电解质的种类密切相关,并且增加电流密度与延长氧化时间是等效的。

该表面处理方法可以通过改变反应温度、电解质浓度、处理时间和电流密度等条件进行控制。

通过此方法处理后,使碳纤维表面引入各种功能基团而改善纤维的浸润和黏接等特性,显著增加碳纤维增强复合材料的力学性能。

庄毅等[3]采用碳酸氢铵为电解质,对PAN基碳纤维进行阳极氧化处理后,测试发现复合材料的层间剪切断裂转变为张力断裂,使其ILSS提高了49%。

阳极氧化法的特点是氧化反应缓和,易于控制,处理效果显著,可对氧化程度进行精确控制,目前已得到广泛应用,是目前最具有实用价值的方法之一。

但是处理后残留电解质的洗净和干燥十分繁琐,需要连续的电化学处理设备,对处理后的碳纤维进行充分的水洗、烘干,会增加处理成本。

随着汽车向安全舒适、绿色环保与高速重载等方向发展,对制动系统中的关键零部件刹车片提出了更严苛的性能要求;尤其在高温、高速工况时,要求摩擦材料保持良好的热稳定性、可靠性、耐久性以及舒适性。

因此,提高制动摩擦材料在高温下的摩擦磨损性能,是满足现代汽车工业对制动摩擦材料使用性能要求的关键]。

摩擦材料是多元复合材料,主要由有机粘结剂、增强纤维、摩擦性能调节剂和填料四大组分组成。

其中,增强纤维赋予制动摩擦材料优良的摩擦磨损性能和适宜的机械性能,可用于树脂基摩擦材料的增强纤维主要有PAN基碳纤维、芳纶纤维以及玻璃纤维等,其中PAN基碳纤维因具备众多优异性能而广泛使用于航空航天、军事装备、建筑、交通运输以及文体等领域。

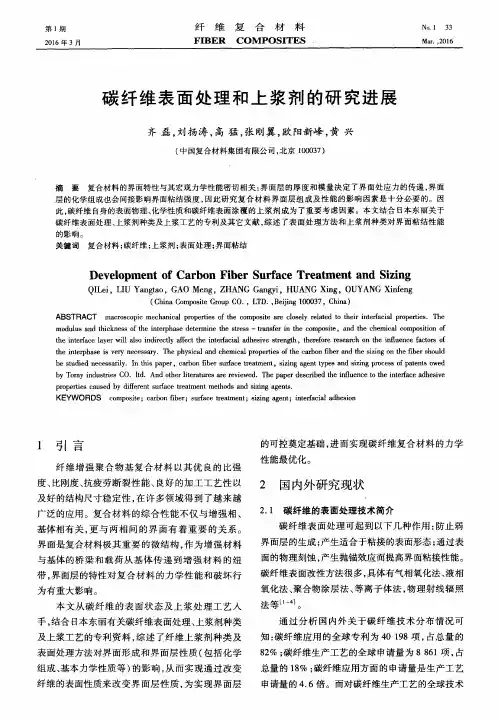

PAN基碳纤维、芳纶纤维、玻璃纤维性能对比如表1所示,可看出PAN基碳纤维的拉伸强度与拉伸模量远超芳纶纤维和玻璃纤维。

PAN基碳纤维作为增强纤维以提高摩擦材料的性能,已成为新型摩擦材料的研究热点。

(重庆交通大学 机电与车辆工程学院,重庆 400074)摘 要:碳纤维作为一种高性能的增强纤维,在先进摩擦材料增强体中占据十分重要的地位。

基于此,综述了树脂基摩擦材料中碳纤维的表面处理方法、碳纤维以及碳纤维与其他纤维的协同效果对树脂基摩擦材料性能影响的研究,总结了碳纤维增强树脂基摩擦材料中存在的部分问题。

关键词:碳纤维 树脂基摩擦材料 摩擦磨损性能表1 PAN基碳纤维、芳纶纤维、玻璃纤维性能对比型号拉伸强度σ/GPa拉伸模量E/GPa断裂伸长δ/%密度ρ/(g/cm3)T800H 5.49294 2.0 1.81 T1000G 6.37294 2.2 1.80 Kevlar-29 2.8263.2 3.6 1.44 Kevlar-49 3.82126.6 2.4 1.44E玻璃纤维 2.3~2.678~82 2.5~4 2.59~2.63碳纤维是由片状石墨微晶等有机纤维沿纤维轴向方向堆砌而成,经碳化及石墨化处理得到的微晶石墨材料,它的含碳量一般在93%以上。

碳纤维表面改性(总6页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--碳纤维表面处理研究现状碳纤维表面处理研究现状摘要:综述了碳纤维的应用领域,当前国内外的碳纤维的生产状况,分析了各种碳纤维表面处理的研究现状以及各方法的优缺点。

分析结果表明:国外对我国碳纤维生产进行了技术封锁,我国工业化碳纤维生产与日本等国有较大差距。

电化学氧化法对碳纤维表面处理效果较好,处理后碳纤维表面活性基团数量明显增多,生产条件易于控制,该方法很好应用于工业生产。

关键词:碳纤维;表面处理;电化学氧化法;引言随着国防科技要求的不断提高,航天航空、军事武器等高科技设备对材料的性能要求的提高,碳纤维复合材料以其耐高温,耐摩擦、导电、导热、耐腐蚀、高比强度等特点被广泛的应用于这些领域。

国外碳纤维材料生产研发较早,现今以日本,美国等国家的生产技术领先于世界。

碳纤维按其加工的先驱体不同可以分为:粘胶基碳纤维、沥青基碳纤维、聚丙烯腈基(PAN)碳纤维。

碳纤维作为一种增强相与金属、陶瓷、树脂等结合使复合材料的性能得到很大提高。

碳纤维表面的活性基团较少,表面光滑,为更好的与基体材料结合,需要在材料复合前对纤维进行一定表面处理。

碳纤维表面处理按当前的研究现状可以分为氧化法和非氧化法。

在此对纤维的生产状况做出一些介绍以及纤维表面处理的各种方法做比较。

1 碳纤维应用领域及国内外生产状况碳纤维复合材料具有卓越的物化性能,被广泛应用于航天航空、国防军事、体育用品、风能发电、石油开采以及医疗器械[1]。

碳纤维被用于制造飞机、航天器、卫星等,因碳纤维的轻质、高强度等特点,飞行器的噪音小,飞行所需的燃料消耗降低。

据有关报道,飞行器每降低1kg的质量,运载飞行器的火箭可以减轻500kg。

航天航空领域碳纤维的使用量从2008年的8200t,到2010年的1万t,预计今年将达到万t。

在飞机的制造中,纤维复合材料应用比例都明显的增加。

2020年01月碳纤维表面处理及其复合材料性能研究张安花(厦门新凯复材科技有限公司,福建厦门361021)摘要:碳纤维具有耐高温、导电、导热、耐腐蚀等性能,可制作成各种复合材料产品,应用于不同领域中。

为提升航空复合材料强度,研究使用浓硝酸、浓硝酸超声处理碳纤维表面,经处理会影响碳纤维表面的微结构、表面化学组成,达到增强复合材料性能效果。

关键词:碳纤维;表面处理;复合材料性能碳纤维主要和树脂等材料复合,具有增强作用,可制造出更先进的复合材料。

但因类石墨结构其表面存在一定化学惰性,很难浸润树脂及化学反应,表面难与树脂结合,进而影响复合材料强度。

故需改变碳纤维表面性质,以增加碳纤维表面的极性官能团及表面活化,进而更容易浸润和发生化学反应,使复合材料界面更紧密连接而增加强度。

通常采用偶联剂涂层法、氧化法、等离子等处理方法.在航空领域因耐燃效果需求高使用酚醛树脂,而市面上的碳纤维较少有偶联剂涂层适用酚醛树脂,本文研究液相氧化法与超声协同处理碳纤维表面,达到增加酚醛树脂碳纤维复合材料强度。

1实验方法1.1碳纤维表面处理方法(1)碳纤维表面的上浆剂脱除选用PAN 基碳纤维,型号为Toray T700,使用乙醇/丙酮进行回流处理,其体积比为1:1,处理时间为48h ,将碳纤维表面的上浆剂(即偶合剂)脱除(2)脱浆后碳纤维再进行表面处理处理方法有两种:第一,在浓硝酸中浸泡,温度为60℃,处理时间为2h ;第二,浓硝酸超声处理2h ,浓度为65%,250E II 型超声波,功率和频率分别为250W 和40kHz 。

所有处理工作的结束后,去离子水清洗碳纤维,使其为中性,再在真空中烘干,温度为80℃,直到碳纤维恒重量为止。

1.2复合材料制备采用碳纤维与PF475酚醛树脂制成复合材料预浸布,酚醛树脂与异丙醇制成固成份70%的树脂,使用缠绕法进行制作预浸材,制成纤维含量FAW 100g/m 2,树脂含量RC%37%,用55度将溶剂烘烤至VC%1%以下的预浸材,再将预浸材进行积层堆叠成试片,采用成型温度160度,时间50min 进行加压固化,制成2mm 厚度复材试片。

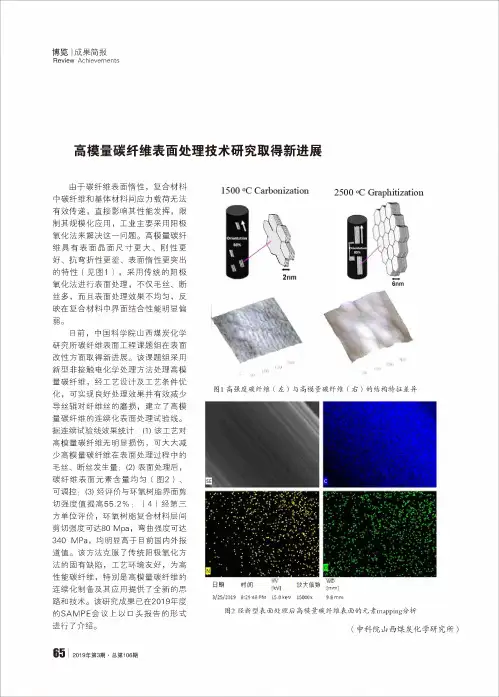

博览I成果简报Review Achievements高模量碳纤维表面处理技术研究取得新进展由于碳纤维表面惰性,复合材料中碳纤维和基体材料间应力载荷无法有效传递,直接影响其性能发挥,限制其规模化应用,工业主要采用阳极氧化法来解决这一问题。

高模量碳纤维具有表面晶面尺寸更大、刚性更好、抗弯折性更差、表面惰性更突出的特性(见图1),采用传统的阳极氧化法进行表面处理,不仅毛丝、断丝多,而且表面处理效果不均匀,反映在复合材料中界面结合性能明显偏弱。

日前,中国科学院山西煤炭化学研究所碳纤维表面工程课题组在表面改性方面取得新进展。

该课题组采用新型非接触电化学处理方法处理高模量碳纤维,经工艺设计及工艺条件优化,可实现良好处理效果并有效减少导丝辊对纤维丝的磨损,建立了高模量碳纤维的连续化表面处理试验线。

据连续试验线效果统计:(1)该工艺对高模量碳纤维无明显损伤,可大大减少高模量碳纤维在表面处理过程中的毛丝、断丝发生量;(2)表面处理后,碳纤维表面元素含量均匀(图2)、可调控;⑶经评价与环氧树脂界面剪切强度值提高55.2%;(4)经第三方单位评价,环氧树脂复合材料层间剪切强度可达80Mpa,弯曲强度可达340MPa,均明显高于目前国内外报道值。

该方法克服了传统阳极氧化方法的固有缺陷,工艺环境友好,为高性能碳纤维,特别是高模量碳纤维的连续化制备及其应用提供了全新的思路和技术。

该研究成果已在2019年度的SAMPE会议上以□头报告的形式进行了介绍。

OriMVUtion1500°C Carbonization2nm2500°C Graphitization816nm 图1高强度碳纤维(左)与高模量碳纤维(右)的结构特征差异日期时间岛放大倍数爲3/25/20198:29:48PM15.0keV15000*9.8mm图2经新型表面处理后高模量碳纤维表面的元素m a pping分析(中科院山西煤炭化学研究所)652019年第3期•总第106期。

碳纤维表面化学镀镍工艺的技术分析碳纤维作为一种全新的高模量和高强度材料,具有与金属镁相当的密度以及良好的导电性能与力学性能,适用于镁基复合材料增强体,可以对复合材料的力学性能进行改善,达到很好的工艺效果。

通常采用碳纤维表面化学镀镍工艺技术,可以借助活化、敏化、粗化等预处理手段,对碳纤维表面的结构与状态加以改变,促进其表面活性的提高。

本文就对碳纤维表面化学镀镍工艺的技术进行分析和探讨。

标签:碳纤维表面;化学镀镍;工艺技术碳纤维具有较强的拉伸模量和抗拉强度、良好的耐热性等,是多种复合材料的增强相,其表面防护层材料的制备工艺及选择方法研究,已经成为复合材料研究的热点问题。

通常基于碳纤维的复合材料具有较小的密度和热膨胀系数、优异的强度和刚性、良好的导电性等,如果复合材料中的碳纤维体积分数达到20%~30%,其体积电阻率会下降10?·cm,而在碳纤维表面镀覆盖金属,可以很好地满足电磁屏蔽及轻质导电等应用要求。

1 实验部分本文在碳纤维表面处理中采用化学镀镍的方式,对镀层性能进行讨论和测试。

首先,原材料。

①碳纤维:σb为3.90GPa,ρ为1.78g/cm3,d为6~8μm,热膨胀系数为-0.41×10-6°C-1(轴向),弹性模量为220GPa。

②化学试剂:氨水、氯化铵、氯化亚锡、次磷酸钠、硫酸镍、柠檬酸钠、盐酸、浓硝酸(65%)、氯化钯。

其次,前处理。

碳纤维表面的状态直接关系到化学镀镍层的质量,即便选用相同的化学镀镍工艺,如果碳纤维表面状态不同,最后获得的镀层性能也会有所不同。

通常化学镀镍工艺具有如下流程:碳纖维表面的粗化—敏化—活化—化学镀镍。

2 正交试验要想达到化学镀镍的最佳工艺条件,设计出正交试验表L16(44),由正交试验中碳纤维化学镀镍层试样可以知道:16个试样的化学镀镍层外观形貌可分为以下几类:①色泽呈暗灰色,试样9~16和5;②色泽层黑色,试样1、3、4、6、7、8;③色泽层亮银白色,试样2。

![[镀镍,碳纤维,研究进展]简析碳纤维金属化镀镍的研究进展](https://uimg.taocdn.com/367d5185ad02de80d5d84009.webp)

简析碳纤维金属化镀镍的研究进展引言碳纤维(Carbon fiber)是由聚丙烯腈纤维、沥青纤维或粘胶纤维等经氧化、炭化等过程制得的含碳量在90%以上的纤维。

碳纤维具有比强度高、比模量高、耐高温、耐腐蚀、耐疲劳、抗蠕变、导电、传热和热膨胀系数小等一系列优异性能。

由于这些优良的性能,使碳纤维在许多领域得到广泛的应用。

碳纤维作为增强材料使用性能是非常理想的,在航空航天、生物材料、民用军用和工业领域都有许多应用,但是碳纤维与某些金属的润湿性不好,容易发生固溶反应,化学相容性不好等缺点,使碳纤维的应用范围受到一定限制。

而为了得到性能良好的碳纤维复合材料,表面金属化处理是最常用的方法。

以碳纤维为增强材料,金属为基体制备的碳纤维增强金属基复合材料具有比金属材料更高的比强度和比模量,也具有比陶瓷更高的韧性和耐冲击性能。

而这类复合材料的基体一般为镁、铝、镍、钛以及它们的合金。

目前,碳纤维增强镁、铝复合材料的制备技术已经非常成熟。

表面金属化的碳纤维可以作为隐形材料用在军用飞机的骨架和蒙皮上,作为耐高温材料用在航天飞机的鼻锥和机翼前沿等高温部件。

除此自外表面金属化的碳纤维在小型大容量电容器、磁性薄膜、电子设备的电磁屏蔽膜以及制造各种功能性元器件等方面都具有较广泛的用途。

1 碳纤维金属化镀镍的意义碳纤维金属化镀镍可以活化碳纤维表面,可以有效地减小碳纤维与金属溶液的接触角。

在制作碳纤维增强金属基复合材料时,金属基体可以直接与镀层接触而不是碳纤维,这能使基体金属能够很好的润湿碳纤维表面,镀镍层作为阻挡层也能有效地防止基体与碳纤维在复合材料制备和使用过程中发生固溶反应,化学反应造成碳纤维强度损伤和在界面生成脆性相。

镀层也可以使基体与纤维有效地结合,有效地传递载荷。

1.1 提高碳纤维与基体的相容性碳纤维与金属镁的物理相容性和化学相容性不好,在制作复合材料时碳纤维与熔融的镁容易发生化学反应生成脆性相和发生碳化、固溶反应。

这些反应直接影响了复合材料的使用性能。

碳纤维表面处理技术分析随着近些年我国工业技术水平的不断提升,当前碳纤维材料的应用变得越来越广泛,且其相关的处理技术,也有这较为迅猛的发展趋势,进一步巩固了碳纤维材料在航空航天、建筑、化工、汽车等领域的应用成效。

为了强化相关人员的认识,本文通过对碳纤维表面处理技术的内容展开分析,希望能够起到一些积极的参考作用。

标签:碳纤维;表面处理;技术分析;探究在工业应用上,由于碳纤维材料具有较小的相对密度,且其比强较高、比模量高、热膨胀系数小等特点,所以其应用效果比着以往的材料更具优越性。

为了更好发挥碳纤维材料的作用,需要对其表面进行有效的处理,降低碳纤维表面的惰性,发挥其高性能的使用特点。

在调查中发现,针对碳纤维这种材料,国内外的表面改性研究都极为活跃,通过提升表面活性,能够强化碳纤维与基体树脂之间的界面性能,进而巩固复合材料层间剪切强度。

1 非氧化法1.1 气相沉积法针对碳纤维表面处理技术的内容,采用气相沉积法,可以对材料界面的黏结性能进行巩固,进一步增强复合材料的层间剪切强度。

在技术应用的过程中,主要可以采取两种方法:一种是对碳纤维材料进行加热,当其温度达到1200℃的时候,再利用相应的混合气体展开处理,甲烷等混合气体,会在碳纤维表面形成无定型碳的涂层,整个材料的剪切强度可以提升两倍;另一种是利用喹啉溶液来进行处理,同时经过干燥程序后,碳纤维复合材料层间的剪切强度能够提升2-3倍。

尽管这种方法能够提升复合材料的界面性能,但是其工艺条件比较苛刻,执行过程中具有一定的危险性,所以在工业化应用上并不是十分的广泛。

1.2 电聚合法在电场力的作用下,电聚合法可以令那些含有活性基团的单体,在碳纤维表面聚合为膜,进而对材料的表面形态、组成进行改善。

在对电聚合法进行应用的时候,主要采用一些热塑性的聚合物,但是由于这些聚合物自身不具备耐高温的性能,所以复合材料的高温层间剪切强度、湿态层间剪切强度,均会出现不同程度的下降。

碳纤维材料高温碳化过程研究进展概述

碳纤维材料是一种高性能、高强度、高刚度、低密度的新型材料,具

有广泛的应用前景。

然而,碳纤维材料的制备过程中,高温碳化是一

个至关重要的步骤,直接影响到材料的性能和质量。

因此,对碳纤维

材料高温碳化过程的研究具有重要的意义。

目前,碳纤维材料高温碳化过程的研究主要集中在以下几个方面:

一、碳化机理的研究

碳化机理是研究高温碳化过程的核心问题。

目前,学者们主要采用实

验和理论相结合的方法,探究碳化机理。

实验方面,通过对不同碳化

条件下的样品进行分析,研究碳化过程中的物理化学变化。

理论方面,采用分子动力学模拟、量子化学计算等方法,模拟碳化过程中的分子

结构和反应动力学过程,从而揭示碳化机理。

二、碳化条件的优化

碳化条件的优化是提高碳纤维材料性能和质量的关键。

目前,学者们

主要从碳化温度、碳化气氛、碳化时间等方面进行优化研究。

例如,

通过控制碳化温度和气氛,可以调节碳化过程中的反应速率和反应路

径,从而得到具有不同性能和质量的碳纤维材料。

三、碳化后处理的研究

碳化后处理是指在碳化过程后对样品进行的处理,目的是进一步改善材料性能和质量。

目前,学者们主要从表面处理、热处理等方面进行研究。

例如,通过表面处理可以改善碳纤维材料的表面性质,提高其界面黏合性和耐磨性;通过热处理可以进一步改善碳纤维材料的结晶度和力学性能。

总的来说,碳纤维材料高温碳化过程的研究是一个复杂而又重要的课题。

未来,随着科学技术的不断发展,相信碳纤维材料的制备工艺和性能将会不断得到提高和改善。

碳纤维表面改性技术摘要碳纤维是一种高性能的材料,它在军事及工业等领域已得到广泛的应用,但由于表面结构的不足,而限制其在复合材料中的部分应用,因此,为了提高碳纤维复合材料的界面结合力,目前国内外的多种表面改性技术得到广泛的应用,主要包括氧化处理,表面涂层法,射线、激光辐射改性及其他处理方法等。

关键词碳纤维,表面改性,氧化处理,表面涂层1 前言碳纤维是纤维状的碳素材料,含碳量在85%以上,它是利用各种有机纤维在惰性气体中、高温状态下碳化而制得[1]。

碳纤维具有十分优异的力学性能,具有比强度高、比模量高等优异特性,在国民经济各个领域得到广泛应用。

是目前已大量生产的高性能纤维中具有最高的比强度和最高的比模量的纤维,特别是在2000℃以上的高温惰性环境中,碳材料是唯一强度不下降的物质,是其他主要结构材料(金属及其合金)所无法比拟的。

除了优异的力学性能外,碳纤维还兼具其他多种优良性能,如低密度、耐高温、耐腐蚀、耐摩擦、抗疲劳、震动衰减性高、电及热传导性高、热膨胀系数低、光穿透性高,非磁体但有电磁屏蔽性等。

作为高性能纤维的一种,碳纤维既有碳材料的固有特性,又兼备纺织纤维的柔软可加工性,是先进复合材料最重要的增强材料,已在军事及民用工业的各个领域取得广泛应用,从航天、航空、汽车、电子、机械、化工、轻纺等民用工业到运动器材和休闲用品等。

因此,碳纤维被认为是高科技领域中新型工业材料的典型代表,为世人所瞩目。

碳纤维产业在发达国家支柱产业升级乃至国民经济整体素质提高方面,发挥着非常重要的作用,对我国产业结构的调整和传统材料的更新换代也有重要意义,对国防军工和国民经济有举足轻重的影响[2]。

2 碳纤维的简介碳纤维一般是用分解温度低于熔融点温度的纤维状聚合物通过千度以上固相热解而制成的,其含碳量在85%以上,在热裂解过程中排出其它元素,形成石墨晶格结构。

根据性能的不同可分为高强度、高模量碳纤维,活性碳纤维和离子交换碳纤维。

碳纤维的表面处理方法及作用效果碳纤维的表面处理方法有多种,包括表面清洁处理、气相氧化法、液相氧化法、阳极氧化法、表面涂层法、表面沉积元机物、电聚合处理以及冷等离子处理。

这些方法的作用效果如下:1. 表面清洁处理:碳纤维表面易吸附水分及有机污染物,影响与基体的结合。

通过在惰性气体保护下加热到一定高温并保温一定时间,可以清除吸附水,净化表面,从而提高纤维与基体的结合强度。

2. 气相氧化法:在加热下用空气、氧气、CO2、臭氧等处理碳纤维,处理后CF比表面积和表面粗糙度增加,使表面产生胺基、羟基、羰基等含氧极性基团,有利于碳纤维与基体树脂界面结合,从而提高CF增强复合材料的综合力学性能。

3. 液相氧化法:以浓HNO3、H3PO4、HClO、KMnO4、NaClO等氧化剂与CF长时间接触,在纤维表面形成羧基、羟基等基团,增强与树脂的结合力。

4. 阳极氧化法:对碳纤维进行阳极氧化表面处理后,碳纤维的浸润性有一定程度的增强,碳纤维与水的接触角也有一定程度的降低;碳纤维强度出现了一定程度的下降,强度离散性也略有增大。

5. 表面涂层法:碳纤维表面涂层的制备不仅能够提高碳纤维抗氧化性,也是提高碳纤维与基体润湿性,改善复合材料界面结构性能的主要方法。

6. 表面沉积元机物:通过在碳纤维表面镀覆一层金属或金属化合物膜能够改善纤维与基体间的界面结合,优化界面,充分发挥碳纤维增强体在复合材料中的作用。

7. 电聚合处理:通过电化学处理后能够形成较为均匀的聚合物层,形成的环氧树脂复合材料断面较为平整,纤维拔出量少。

8. 冷等离子处理:用放电、高频电磁振荡、冲击波及高能辐射等方法使惰性气体或含氧气体产生等离子体,对材料的表面进行处理。

低温等离子体技术是20世纪60年代出现的一种新的材料表面处理技术。

具有节能、无公害、处理时间短、效率高以及能满足环境保护要求等优点。

总的来说,这些方法的作用效果主要体现在提高碳纤维的表面粗糙度、极性、润湿性以及与基体的结合强度等方面。

合成纤维工业,291922(4) :7/CHINA SYNTHETIN FINER INDUSTRY综述与专论碳纤维表面处理技术研究进展周雪松,王亚东,匡培东,蒋爱云**,张保丰收稿日期:295-12-29;修改稿收到日期:295应545。

作者简介:周雪松5997—),男,本科,研究方向为聚合物基复合材料。

E-maii :54638423@qq. com 。

基金项目:河南省科技攻关项目(1621622163/3 / ;黄河科技学院大学生创新创业训练计划项目(2918QXSCXCY933-。

* 通信联系人。

E-maii :5359294@qq. com 。

(黄河科技学院机械工程学院,河南郑州450063)摘 要:介绍了在碳纤维增强树脂基复合材料中常用的碳纤维表面处理技术,以及不同处理方式对碳纤维力学性能及其增强的聚合物复合材料力学性能的影响。

比较了各种表面处理技术的优缺点,并分析了碳纤 维表面处理技术的发展趋势。

目前,碳纤维的表面处理技术主要有电化学氧化法、偶联剂涂层处理、气相氧 化法、液相氧化法和等离子体处理,其中,气相氧化法是目前比较常用的方法,电化学氧化法是目前唯一能够在碳纤维制备时可在线连续运行的技术,且经电化学氧化处理过的碳纤维增强树脂基复合材料的整体性能 均得到提高。

采用碳纳米管和石墨烯等碳纳米材料对碳纤维进行表面处理已成为新的研究热点,碳纤维表面处理的低成本化、绿色化和连续生产化将是今后的重点研究方向。

关键词:碳纤维增强复合材料表面处理电化学氧化气相氧化中图分类号:TQ342 + .742 文献标识码:A 碳纤维(CF)具有质轻、髙强度、髙模量、耐腐 蚀、耐疲劳、耐髙温、导热、散热性好和热膨胀系数小等特点5],经常用作复合材料的增强体。

一般 CF 增强树脂基复合材料(CFRP )的抗拉强度都在 6 590 MP-以上,是钢的9~9倍,抗拉弹性模量为 23~43GPa,亦高于钢。

因此,CF 增强树脂基复合材料广泛应用在体育器械、纺织、化工机械及医学等领域。

在飞机和汽车上,越来越多地使用CF 替代 金属,目的是减轻质量、改善燃效性能5]。

随着火箭、宇航及航空等尖端科学技术的需要,对CF增强树脂基复合材料的技术性能要求日益严苛,但是,CF 表面化学性呈惰性,缺少具有活性的官能团,所以使用未经任何处理的CF 制备复合材料,纤维无法与基体紧密地结合,基体的负载也就不能有效地传递到纤维上,CF 的优异性能得不到 充分的发挥,极大地限制了复合材料整体力学性能的提高。

因此,必须对CF 进行表面处理,用处CF 强 基 合材料, 以 髙其性能,满足某些科学领域对其性能的综合要求。

对CF,纤维与基体 结合 , 充分发挥纤维 强体作用, 合材料性能具有重大的意义5]。

作者主要对电化学氧化法、偶联剂涂层处理、气相氧化法、液相氧化法和等离子体处理改性方法及其优缺点进行了综述,并简单列举了几种目CF 点 , 发展文章编号:591应942(295)94应972应4趋势进行了展望。

1 CF 的表面处理技术CF目 以点:(1)对CF 表面造成刻蚀,形成微孔或刻蚀沟槽;(2)在CF 表面引入极性基团或活性反应官能团;(6)形成与基体树脂间粘附力强的中间层;(9)从类石墨结构改性为碳链状结构以增加表面能⑷。

由于CF 具有特殊的表面结构,众多研究者提出了很多CF 的表面处理方法,概括起来可以分为学氧 法、偶联剂涂 、 相氧法、液相氧 法 离 。

1.1电化学氧化法电化学氧化是利用CF 的导电性能,以CF 为阳极,石墨、铜板或锌板等为阴极,在直流电场的作用下,以不同的酸碱盐的溶液作为电解液,对CF方法。

学氧作用为 氧 刻蚀与官能团合作用过程5]o 董广雨等5]以质量分数5%碳酸氢0溶液为电解液,电解时间89 s,电流强度44 mA,电 解温度为55 C,对连续碳纤维(CCF)进行电化学 氧化处理;处理后的CCF 表面轴向沟壑变得较宽第4期周雪松等.碳纤维表面处理技术研究进展73较深,提高了CCF在环氧树脂基体中的润湿性和浸渍效果,使得其复合材料的性能有所提升。

张艳霞等3]采用碳酸氢0做电解液,电压为22V对CF进行电化学氧化处理,处理后的CF表面增加了含氧官能团,这些官能团的引入提高了CF和聚酰胺66的基体结合强度。

钱鑫等3]利用阳极氧化技术对聚丙烯猜(PAN)基CF进行电化学氧化处理,处理后的PAN基CF的总表面能提高到83.3mN//,与高温碳化后纤维表面能相比提高了93%;在低电流强度的阳极氧化处理后,PAN 基CF的拉伸强度也有所提高,在电流强度为9A 时,复合材料的层间剪切强度由处理前的48.9 MPa提高到36.7MPa°郭云霞等3]采用新型电化学表面处理设备,以质量分数9%的碳酸氢0溶液为电解液,对PAN基CF进行连续化的表面处理,发现处理后的CF表面含碳(C)量降低了9%~19%,含氧(0)量提高75%~86%,C F表面轻基和{基明显增加;随着处理时间的增加,CF/树脂复合材料层间剪切强度呈现先下降后上升的变化趋势,但是相对于未处理的CF/树脂复合材料切强高°1.2偶联剂涂层处理偶联剂是一类具有两种不同性质官能团的物质,其分子结构的特点是:一部分是亲无机物的基团,可与无机填充剂或增强材料作用;另一部分是亲有机物的基团,可与合成树脂作用。

张雪等34]用氨基硅偶联剂对CF进行表面处理,发现处理后的CF表面活性官能团数目增加,弯曲强度、弯曲模量及冲击强度均得到了提高。

李坤鹏31]用硅烷偶联剂KH-950对CF进行改性处理,发现经处理后的CF抗张指数提高了61.73%°邱洪峰等32]先用浓硫酸/浓硝酸混合酸对CF进行表面氧化处理得到氧化碳纤维(0CF),再利用偶联剂KH-976与0CF进一步反应得到KH-970接枝改性CF(KCF),随后将其应用于乙烯对昔酸乙烯共聚物(EVA)复合泡沫材料中,发现KCF表面无序度增加,使得其表面粗糙度提高,比表面积增大,改善了CF与EVA基体之间的浸润性和粘结性,从而使复合泡沫材料的力学性能得到提高。

1.3气相氧化法气相氧化法是采用热空气、氧气(02)、二氧化碳(C02)、臭氧(09)等气体为介质对CF进行氧,CF糙,含氧官能团类也所,而提高CF增强复合材料的综合力学性能。

郝建秀等35]用热空气对CF进行氧化处理,处理后的短切CF-木粉/高密度聚乙烯(SCF-WF/HDPE)复合材料相对于未添加CF的WF/HDPE复合材料,拉伸强度提高了32.6%,拉伸模量提高了23.2%,弯曲强度提高了23%,弯曲模量提高了32%,冲击强度提高了52.5%,蠕变下降了19%0王影34用O9处理CF,处理后的CF表面粗糙度增加,表面的0元素和含氧极性官能团的相对含量增加;用O9处理后的CF来增强:酸酯树脂(CE)基体,制备CF/CE复合材料,复合材料层间剪切强度达到62.91MPa,比未处理的提高了32.65%°1.2液相氧化法液相氧化法是以浓硝酸、浓硫酸、过氧化氢等氧化剂与CF长时间接触,在纤维表面形成;基、轻基等基团,增强与树脂的结合力。

宋晨晨35]对CF 酸用强聚乙烯(PVDF),添CF质分为30%时,相对处理前复合材料弯曲强度和模量分别提高95%和232%°刘晓军等32]用硝酸在恒温水浴加热条件下对短切CF进行刻蚀,经过处理后CF C含相了3.2%,而0元素和氮(N)元素含量则分别提高了12.0%和4.4%;制备的3D打印聚乳酸(PLA)/硝酸处理CF试件的拉伸强度为56.72MPa,相对于3D打印PLA/未处理CF试件提高了9.6%,弯曲强度提高了6.3%,冲击强度提高了 4.1%0乔允允等34]在温度为36C下,用硝酸溶液处理CF平纹织物,处理后的CF表面含氧官能团增加,有利于CF与聚苯硫}(PPS)的结合,采用经过22min硝酸处理的CF平纹织物制备的CF/ PPS复合材料拉伸强度可达635MPa°杜巍峰等35]通过高B酸钾(KMN02)、磷酸氢二0((NH o)2HP0o、和浓硝酸分别对PAN基CF (T329-进行表面改性,以聚}}酮(PEEK)为基体,制备CF/PEEK复合材料;经过处理后的CF 不C无序,改了CF和PEEK基体之间的界面粘结性能,进而提高了CF/PEEK复合材料的力学性能。

易增博等35]用浓酸CF,其氧,CF表面出现均匀密集的沟壑,粗糙度提高,表面0/C比例升高;处理后的CF增强的环氧树脂复合材料的拉伸强度和弯曲强度都得到提高。

74合成纤维工业2216年第42卷1.1等离子体处理等离子处理是指用放电、高频电磁振荡、冲击波及高能辐射等方法使惰性气体或含氧气体产生等离子体,对材料的表面进行处理。

LIU Z等52]使用空气等离子体处理后的CF与双马来酰亚胺(BMI)热固性树脂形成复合材料,发现当CF的处理时间在990s时复合材料的层间剪切强度最大值达189.2MP-,而未经处理的CF复合材料的层间剪切强度只有58MPa。

张成等59]采用低离体法CF,CF 表面极性官能团含量明显提高,另外,处理后的CF表面出现较深的沟槽,被刻蚀沟槽中有一些突起,提高了与树脂之间的接触面积。

李伟等52]采用低温氧等离子体处理CF,处理后的CF表面活性含氧基团含量和粗糙度都得到提高;CF在200W的等离子体功率下处理12.9mid时,CF增强含酚駄侧基的聚芳}酮(PEK-4/复合材料的层间剪切强度和弯曲强度比未处理的CF增强PEK-4复合材料分别提高了13.16%和3.88%。

程燕婷等55]以CF(T300)为原料,在空气条件下采用低温等离子体技术对CF进行表面改性,处理后的CF表面引入了新官能团,表面粗糙度增加,提高了CF和树脂基体的界面粘结。

2CF表面处理技术的优缺点及发展趋势在电化学氧化表面处理中,由于细晶化和氧化刻蚀的作用,CF表面和树脂基体间的薄弱环节减少,使CF增强的树脂基复合材料层间剪切强度提高,并且这种方法操作起来相对简单,进行表面处理时处理环境比较容易控制,可连续化在线操作;但是,这种方法会使CF的拉伸强度受到影响或折损「2]。

在用偶联剂涂层处理CF时,一般使用最多的就是硅烷偶联剂,硅烷偶联剂可以让两种性能差异很大的材料界面偶联起来,以提高复合材料的性能,从而获得性能优异的新型复合材料55];但是,在选择硅烷偶联剂时,一般要求选择的硅烷偶联剂必须带有能与基体树脂起反应的基团,所以不同的树脂基体必须选择相应的硅烷偶联剂,从而增加了处理过程中的复杂性和限制性。

气相氧化法一般使用空气或。

5对CF进行氧化处理,没有污染排放,处理绿色化,而且设备简单,成本较低,是目前比较常用的一种方法。