炼铁除尘灰再利用方法研究

- 格式:pdf

- 大小:413.08 KB

- 文档页数:6

烧结配用焦化除尘灰的研究与应用万义东,刘海军(河北邯郸钢铁集团西区炼铁厂河北邯郸056015)摘要:为了减少资源浪费,降低其对环境的影响,邯钢公司开展了烧结工序回收利用焦化除尘灰替代部分固体燃料的研究和应用。

此举实现了废弃物循环利用,在降低烧结固体燃料单耗的同时,烧结矿质量还有所改善,取得了较好的社会效益和经济效益。

关键词:焦化除尘灰;烧结固体燃耗;燃料破碎1 前言邯钢西区焦化厂生产的焦炭采取干熄焦冷却法,在干熄焦冷却过程中产生大量粉尘,经除尘器捕捉、收集,成为焦化除尘灰。

这种除尘灰粒度极细,<1mm比例在87%以上,其灰分较高(在28%左右)且发热值低、含硫高,若回收利用易增加焦炭成品灰分,故不适合焦化厂作为回配煤使用。

西区焦化厂每月产生除尘灰约4500t,2010年之前全部当作废弃物由附企公司无偿外排,这直接造成邯钢燃料损失约5万t/a。

为避免此部分损失,2010年初公司曾尝试将焦化除尘灰加到中速磨中和煤粉混合,一起喷入高炉。

但高炉使用2个月后发现,焦化除尘灰在炉内燃烧后易造成风口严重结焦,进而影响风口面积,造成炉况波动,调控困难。

故也不适宜在高炉回收利用。

2010年四季度,公司希望烧结工序能够回收利用焦化除尘灰,用以替代部分固体燃料,既实现废弃物循环利用,减少含碳资源浪费,同时降低烧结工序能耗和CO2排放量。

2 生产现状及分析焦化除尘灰能否用于烧结生产,对烧结矿质量和生产过程会产生怎样的影响?为此,西区炼铁厂就烧结使用焦化除尘灰的可行性进行了研究。

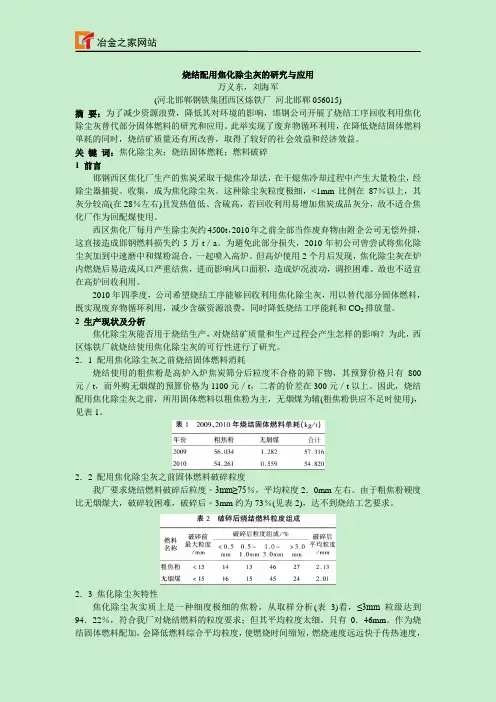

2.1 配用焦化除尘灰之前烧结固体燃料消耗烧结使用的粗焦粉是高炉入炉焦炭筛分后粒度不合格的筛下物,其预算价格只有800元/t,而外购无烟煤的预算价格为1100元/t,二者的价差在300元/t以上。

因此,烧结配用焦化除尘灰之前,所用固体燃料以粗焦粉为主,无烟煤为辅(粗焦粉供应不足时使用),见表1。

2.2 配用焦化除尘灰之前固体燃料破碎粒度我厂要求烧结燃料破碎后粒度﹣3mm≥75%,平均粒度2.0mm左右。

探析钢铁企业尘泥资源再生利用-钢铁工业论文-工业论文——文章均为WORD文档,下载后可直接编辑使用亦可打印——1含锌尘泥资源化利用方法1.1转底炉转底炉煤基直接还原是近几十年发展起来的炼铁及含锌尘泥处理新工艺,其核心设备转底炉源于轧钢用的环形加热炉。

各种尘泥在一定比例内配碳后压块,均匀布入转底炉的炉底,炉底载着压块匀速转动。

在炉内各区,安装在炉膛两侧的烧嘴燃烧煤气,另外补风喷嘴吹入空气使还原反应释出的CO燃烧,为料块升温和还原反应提供热量。

压块在炉内的还原时间一般为10~20min。

尘泥中的锌挥发后进入烟气收集系统,经布袋除尘器收集的粉尘含氧化锌的纯度接近50%,是很好的提锌原料。

转底炉作为精矿粉生产直接还原铁设备及含锌尘泥脱锌设备,近几年在国内外钢厂得到广泛应用,新日铁、神户制钢、浦项、马钢、沙钢等相继有处理含锌含铁尘泥的转底炉项目投产,取得了环保和经济双赢,是钢铁厂处理含锌含铁尘泥、回收铁元素和金属锌的新途径。

1.2竖炉德国蒂森钢铁集团采用竖炉工艺处理含锌含铁尘泥取得了良好的经济和环保效益;中国太钢集团也已投产了采用含锌尘泥为原料的竖炉生产铁水工艺。

竖炉的冶炼过程类似于小型高炉,竖炉原料为含碳六角形尘泥压块、铸造焦、废钢。

除尘污泥的含锌量为16%,必须将污泥回用竖炉,使锌富集到30%以上外销。

国内淘汰的小高炉可以用来处理含锌含铁尘泥,但在环保、尘泥的运输成本和锌的有效回收利用等方面有所欠缺。

由于竖炉本身的特点,竖炉原料需至少添加约20%的废钢,直接提升了竖炉的经济效益,这在一定程度上使竖炉充当了废钢的熔化炉,日本JFE在2008年建造的竖炉就专门作为废钢的熔化炉。

1.3转底炉和竖炉工艺的比较两种工艺都有本身的优缺点。

转底炉现阶段对于处理钢铁厂含铁尘泥能取得一定效果,但对处理高锌尘泥仍然存在产品残留锌含量,不能满足大高炉入炉要求的缺陷。

竖炉产品铁水可直接进入炼钢系统使用,不必考虑产品含锌量的问题,但是存在含锌粉尘等在竖炉炉膛内挥发,对炉衬耐火材料进行附着,造成耐火材料使用寿命降低;竖炉生产的铁水含硫率超过炼钢厂的入炉标准;含锌尘泥的锌元素不能有效回收利用等问题。

炼铁废渣综合利用技术实现资源化循环的途径炼铁废渣是在铁矿石冶炼过程中产生的一种固体废弃物,目前大部分废渣都被当作垃圾处理,给环境带来了严重的污染问题。

然而,随着资源的日益枯竭和环境保护的重要性不断凸显,炼铁废渣的综合利用变得尤为重要。

本文将探讨炼铁废渣综合利用技术实现资源化循环的途径。

一、炼铁废渣的来源和特征炼铁废渣主要来自于铁矿石经过高温还原反应而产生的副产物。

它的主要成分是氧化铁、氧化钙、氧化硅等,含有一定的重金属元素和有害物质。

由于其特殊的化学成分和结构特点,使得炼铁废渣在垃圾填埋、焚烧等传统处理方式中难以得到有效利用。

二、炼铁废渣综合利用技术的分类为了实现炼铁废渣的资源化循环利用,目前已经研发出了多种综合利用技术。

根据炼铁废渣的不同性质、用途和处理需求,可以将其主要分为以下几类:1. 水泥制备技术炼铁废渣中的氧化铁和氧化钙等物质可作为水泥生产的原料,通过适当的加工和调整组分,可以制备出高性能的水泥。

这种技术不仅可以实现炼铁废渣的有效利用,还可以减少对传统天然资源的依赖。

2. 土壤修复技术炼铁废渣中含有一定的重金属元素,这些元素在渗漏和沉积的过程中可能对土壤产生污染。

利用炼铁废渣进行土壤修复是一种有效的方法。

炼铁废渣中的铁元素能与重金属元素形成稳定的化合物,从而降低其毒性和迁移性,起到修复土壤的作用。

3. 建材制备技术炼铁废渣具有一定的强度和耐候性,可以作为建筑材料的原料。

通过适当的加工和配方设计,可以制备出炼铁废渣混凝土、炼铁废渣砖等建筑材料。

这种技术不仅可以充分利用炼铁废渣,还可以减少对传统建筑材料的需求。

4. 能源利用技术炼铁废渣中的有机物质可以通过适当的处理转化为能源。

通过热解、气化等技术,可以将炼铁废渣转化为可燃气体或固体燃料,用于工业生产或供暖供电。

这种技术不仅可以解决炼铁废渣的处理问题,还可以为社会经济发展提供可持续的能源支撑。

三、炼铁废渣综合利用技术的发展现状目前,国内外已经有许多研究机构和企业致力于炼铁废渣的资源化循环利用技术的研究与应用。

高炉除尘灰加工处理技术研究与进展报告高炉除尘灰是指钢铁冶炼、煤炭化工等工业生产过程中产生的含尘废弃物。

它对环境造成严重污染,对人体健康也有影响。

随着环保意识的提高和环保政策的制定,高炉除尘灰加工处理技术的研究和应用已成为当前热门领域。

一、高炉除尘灰的分类高炉除尘灰主要分为干法和湿法两种。

其中干法除尘灰的处理比较复杂,包括焙烧、淬火、磷酸化、碱浸、酸浸等多种工艺。

而湿法除尘灰的处理工艺相对简单,包括离心脱水、滤布脱水、氧化性脱硫等。

二、高炉除尘灰加工处理技术的研究进展1、焙烧工艺。

利用高温烧成、还原烧成等焙烧工艺,将高炉除尘灰中的重金属和有机物质去除,得到含硼酸盐、铁、铬、钴等金属氧化物和氧化硅等焦炭等。

2、化学改性技术。

通过化学方法,将高炉除尘灰的表面活性增加,从而提高其上升性、后效性和化学稳定性,使其应用范围更广泛。

3、磨粉技术。

利用高速磨粉机将高炉除尘灰磨成纳米级粉末,增加其活性、表面积和可溶性,为其在水泥、砖、涂料等多种建筑材料中的应用提供了可能。

4、高分子材料改性技术。

利用高分子材料与高炉除尘灰发生互相作用,来提高其物化性质和应用性能。

这是目前研究的热点之一。

三、高炉除尘灰加工处理技术的应用前景高炉除尘灰加工处理技术的应用前景十分广阔。

首先,高炉除尘灰在建筑材料中的应用已经得到初步的验证,其应用领域还将不断扩展;其次,高炉除尘灰中的有机物和重金属等污染物质的回收利用技术有望实现大规模应用。

对于可回收利用的物质,可以通过物理或化学手段实现分离和回收利用;对于无法直接回收的物质,可以通过焙烧等方式将其转化为可以利用的物质。

总之,高炉除尘灰加工处理技术是未来环境保护和资源利用领域的一个重要方向,对于推动中国工业的绿色发展具有重要意义。

在中国,由于工业化进程和城市化发展加速,高炉除尘灰的产生量不断增加。

根据国家环保部公布的数据,2019年中国全国工业废渣产生总量为20.9亿吨,其中高炉除尘灰产生量为2.5亿吨,占比12%。

炼铁除尘灰及炼钢污泥的利用研究摘要:炼铁技术是维持钢铁工业发展的关键技术,高炉设备冶炼既是冶炼生产的形式,也是生产钢铁的重要保证,具有环境污染小、效益高的特征。

现阶段部分企业一味追求利益,满足企业家追求利益方面的需求,导致效益无法提高难以实现共赢,工业发展难以实现可持续目标。

因此如何改进冶炼炼铁技术,提高工业生产质量是当前人们研究的主要方面。

基于此,本文章对炼铁除尘灰及炼钢污泥的利用进行探讨,以供相关从业人员参考。

关键词:炼铁除尘灰;炼钢污泥;利用引言在大力发展绿色低碳经济的形势下,每个企业欲寻求更大的发展空间,都必须走可持续发展的道路,在节能减排,挖潜增效和全面创新上下功夫,钢铁行业尤为甚。

一、问题的提出近年来,钢铁工业对环境的影响越来越大,引起了全社会的关注和关注。

钢铁工业的污染物分为三类:烟气、废水和固体废物,它们从不同角度和不同程度上污染环境,并排放大量复杂的污染物。

在冶金方面,不同工艺产生的污染物各不相同,因此,为了控制冶金工业对环境的污染,首先必须确定每种工艺产生的废物的类型和特性,然后研究污染物的处理方法和手段,最后必须实现。

二、我国相关领域研究的现状分析经过针对烧结装置处的除尘灰成分以及物相指标的详细研究,相关学者和工程技术人员发现在烧结装置的机头部位上,除尘灰物质中碱类的金属含量相当丰富,并且还含有一定的锌和铅等重金属元素。

武钢集团的科研团队为此进行了烧结装置的机头处使用电化学除尘灰物质的综合应用与处理方法的研究和实践,经过针对烧结装置机头部位的除尘灰的使用情况进行深入研究,给出了其中的氯化钾、一氧化铅、硫化钾以及复合型肥料等物质提取工作的一整套思路和想法。

莱钢集团针对烧结装置机头部位除尘灰物质中氯化钾物质的提取工作开展了一系列研究工作,经过对于烧结装置机头部位除尘灰物质中各种成分和结构的分析和讨论,研究出了一类可以用来提取氯化钾的工艺方法、并且给出了相应的工艺参数,通过此方法得到的氯化钾产品,其纯度可以实现92%以上、回收的效率超过了80%,因此这类工艺方法能够实现比较理想的效益,值得在同行业中进行推广。

钢铁冶炼除尘灰作为冶炼原料的技术研究钢铁冶炼除尘灰作为冶炼原料的技术研究一、引言钢铁工业作为我国重要的基础产业之一,其冶炼过程中产生大量的烟尘和废气,对环境造成了相当大的污染。

然而,钢铁冶炼除尘设备可将烟尘和废气中的颗粒物及有害气体去除,同时也产生了大量的除尘灰。

传统上,钢铁冶炼除尘灰被视作废弃物,直接处理或填埋。

近年来,研究者们开始探索将钢铁冶炼除尘灰作为冶炼原料的可行性,以实现资源回收利用、减少环境污染的目的。

二、研究现状目前,国内外在钢铁冶炼除尘灰的利用方面都有了一定的进展。

一方面,除尘灰中含有的铁、锰、钒等金属元素是钢铁冶炼的重要原料,在研究者的努力下,除尘灰已被成功应用于炼钢、炼铁等工艺中。

另一方面,一些研究者尝试将除尘灰用作建筑材料的原料,制备出了具有良好性能的砖块、砂浆等产品。

这些研究结果显示了将钢铁冶炼除尘灰作为冶炼原料的巨大潜力。

三、技术优势将钢铁冶炼除尘灰作为冶炼原料具有以下技术优势:1.资源化利用:将除尘灰作为冶炼原料,可以实现废物资源化利用,减少对自然资源的依赖。

2.节约能源:利用除尘灰直接作为冶炼原料,可以减少矿石的开采和加工过程,降低能源消耗。

3.减少废弃物产生:将除尘灰回收利用,可以减少废弃物的排放量,减轻环境负荷。

4.改善环境效益:使用除尘灰作为冶炼原料可以减少烟尘和废气中有害物质的排放,改善环境质量。

四、存在问题与挑战在将钢铁冶炼除尘灰作为冶炼原料的过程中,仍然存在一些问题和挑战:1.除尘灰成分复杂。

除尘灰中含有多种元素和化合物,其成分复杂,影响了利用效果。

2.除尘灰中有害元素含量高。

除尘灰中含有一定量的重金属元素和有害气体,直接用于冶炼可能带来环境和健康的风险。

3.技术成熟度有限。

钢铁冶炼除尘灰作为冶炼原料的技术还处于初级阶段,还需要进一步的优化和改进。

五、未来发展方向为了解决以上问题并实现钢铁冶炼除尘灰作为冶炼原料的可持续利用,我们可以从以下几个方面进行研究:1.深入分析除尘灰成分。

钢铁企业除尘灰的综合利用钢铁企业的除尘灰是指从烧结到轧钢的各个工序通过电除尘器、重力除尘器和布袋除尘器等除尘设备提供的灰尘。

据统计,钢铁企业除尘灰产生总量约为钢产量的10%。

所述除尘灰分为烧结机头灰、高炉布袋灰和转炉灰三种。

目录1.除尘灰的性质 (1)1.1.烧结机头除尘灰 (1)1.2.高炉布袋除尘灰 (1)1.3.转炉除尘灰 (2)1.4.电炉除尘灰 (2)2.资源化利用 (3)2.1.研究现状 (3)3.2.产业化现状 (3)3.结语 (4)1.除尘灰的性质1.1.烧结机头除尘灰烧结机头灰是指在烧结工序中,烧结烟气通过大烟道到电除尘器产生的灰尘。

其中所含有害元素主要为钾、钠和氯,局部钢厂的烧结机头灰里氧化钾含量高达30%。

烧结机头灰的粒度极细,呈灰白色,平均粒径在100 um左右,堆密度在0.5〜lg/cn? o烧结机头灰中的铁主要以氧化铁和磁铁矿的形式存在,钾和钠主要以氯化钾和氯化钠的形式存在,同时也存在氯化钙、氯化镁、氯化铅和氯化锌等氯化物。

烧结机头灰如果返回烧结使用,会造成碱金属富集,常见的影响是烧结“糊篦条,引起烧结矿产量、质量降低。

烧结机头灰因有价元素含量较低,利用价值不高。

1.2.高炉布袋除尘灰高炉布袋灰,也称为高炉瓦斯灰或高炉二次灰,是在高炉冶炼过程中从炉第1页共5页顶产生的烟气经重力除尘器、布袋除尘提供的灰尘。

高炉布袋灰中的有害元素主要是锌、钾、钠和氯,同时含有较多的铁和碳,其产生量为3〜6kg/t铁水。

高炉布袋灰的粒度较烧结机头灰粗,呈黑灰色,平均粒径在130u m左右,堆密度在0.7〜l.lg/cn?,外观类似于磁铁精粉。

高炉布袋灰中的铁主要以氧化铁和磁铁矿的形式存在,碳那么以单质碳的形式存在。

高炉布袋灰中的钾和钠同样主要以氯化钾和氯化钠的形式存在,锌那么以氧化锌、铁酸锌和氯化锌的形式存在。

高炉布袋灰中锌含量<1%时可以返回烧结配料使用。

但大局部钢厂高炉布袋灰含锌量在1%以上,如果返回烧结工序继续使用,会造成烧结矿中的锌富集,导致高炉锌负荷超标,易产生降低焦炭强度,侵蚀耐火砖,形成炉瘤,破坏风口等问题。

工业技术82 2015年36期高炉除尘灰的综合利用探究范权印杭松天津钢铁集团有限公司,天津 300000摘要:针对高炉除尘灰对生产和环境的影响,结合实际情况,在利用老焦化厂洗煤车间闲置的浮选机、螺旋选矿机、跳汰机、压滤机等成套的硬件设施的同时,采用一种全新高炉除尘灰综合处理工艺,使高炉除尘灰有效利用率达到100%,每100t高炉除尘灰可提取25~42t的铁精粉和22~30t的炭精粉,既减少了环境污染,又进一步降低炼铁成本。

关键词:高炉除尘灰;分离;综合回收利用;新方法中图分类号:TQ171.733 文献标识码:A 文章编号:1671-5810(2015)36-0082-011 引言在小焦炉淘汰以后,老焦化厂煤场空置,高炉生产中所产生除尘灰虽有大量铁精粉和炭精粉,但是由于它含有锌、铅等有害的元素,如果要是直接返回厂再次循环使用的话,很容易形成高锌炉瘤,严重破坏炉料和煤气分布,从而导致了炉况失常,锌瘤滑落也会引起风口灌渣和烧坏;上升管和下降管锌瘤堵塞通道,导致炉顶压力异常。

因此,如何将高炉除尘灰分离是我们需要解决的问题。

2 存在问题分析高炉生产过程中产生的高炉除尘灰虽然含有大量的铁精粉和炭精粉,但由于其中含有锌、铅等有害元素,不能直接返回钢铁厂循环使用。

锌在高炉内被CO还原为气态锌,沸点为907℃的锌蒸汽可渗入炉墙与炉衬结合,形成低熔点化合物而软化炉衬,使炉衬的侵蚀速度加快,缩短炉衬寿命;锌蒸汽渗入烧结矿和焦炭的孔隙中,沉积氧化成氧化锌后体积膨胀,会增加烧结矿和焦炭的热应力,降低烧结矿和焦炭的热态强度,使烧结矿和球团矿的低温还原粉化指数有所提高,恶化高炉料柱的透气性;随着锌富集的加剧,可至炉身中上部,悬料频繁,给高炉冶炼带来十分不利的影响;锌蒸汽在上升过程中,还会冷凝粘结在上升管、下降管、炉喉及炉身上部砖衬上或大钟内表面,形成高锌尘垢,这些高锌尘垢在条件具备时就转变为高锌炉瘤,高锌炉瘤一旦生成,会影响高炉正常生产。

1.文献综述1.1 除尘灰概况1.1.1 除尘灰来源在钢铁厂生产过程中,生产出来的副产品和粉尘主要是除尘灰,而这些除尘灰会在多个方面产生,比如电炉灰和高炉灰,不仅如此,在烧结冶炼过程中,也会产生大量的除尘灰,这些有害物对环境造成了严重的影响。

除尘灰的来源是多方面的,生活过程中会产生一部分的有害物,这些有害物中含有烟尘[1]等,除了生活中还有交通运输过程中,一些交通工具的尾气排放等产生的有害物也是除尘灰的来源,除尘灰的来源最多的是工艺生产中,这就是除尘灰的主要来源。

现在除尘灰每年排放130万吨,造成了严重的环境污染,而电炉炼钢是造成烟尘污染最主要的来源。

在进行的电炉炼钢阶段,通常经过几道工序来完成生产电炉灰,最终在袋式除尘器来捕集电炉烟尘,这样完成了对电炉灰的生产,占产出炉料装入量2%~3%。

电炉在冶炼过程中产生大量烟尘,每吨钢发生量大约为12~20 kg/t,烟尘中含FeO的在40 %以上。

在钢铁这一行业当中电炉能够生出许多的烟尘,平均一年就可以捕集10万多吨,如果加上重机、电力制造、造船等行业数百台电炉排出的烟尘,数量就更为可观,这么多的烟尘会造成十分恶劣的环境污染,对人的健康造成影响,所以我们要对其进行有效的治理,不仅如此还要加以利用,变废为宝不浪费宝贵的资源[2]。

1.1.2除尘灰的利用在钢铁企业,近些年越来越多人开始注意怎样再次利用烟尘[3]。

对除尘灰的综合利用在国内研究课题中十分重要,目前对除尘灰的利用主要是两个方面,一个是球化后作为建材用料,另一个是作为原料进行回炉再利用,当作建材用料的时候,用作磁性材料的研究现在看来还是十分的少的。

除尘灰球化后在回炉中作为炼钢原料还可以作一些像氧化红铁等技术水平低的材料,当作为这些技术水平低的材料时,对于除尘灰的资源是非常大的浪费,所以这些还有待考虑。

国外和我国一样,对回收利用除尘灰这一项目也十分看重,他们回收其中的炭来作为墨水等等,或者作为活性炭这种吸附能力强的物质,对于水的合格和吸入的大气都起到了净化的作用[4]。

炼钢除尘灰的处理方法

钢铁生产中,炼钢除尘灰是一种普遍存在的废料,主要由氧化铁、氧化钙、氧化镁、氧化铝等物质组成,含有高度的活性和毒性。

炼钢除尘灰的处理是一个极其重要的环节,合理的处理能够减少对环境的污染并且使其得到有效的利用。

首先,炼钢除尘灰可以直接用来制作水泥和混凝土,这主要是因为除尘灰的成分中含有大量的硅酸盐、铝酸盐、氧化钙等成分,正是这些成分为制造水泥和混凝土提供了重要的原料。

此外,炼钢除尘灰还可以用于剃刀刃磨料、磨料、钼、锆等金属的提取等方面。

其次,炼钢除尘灰可以经过热处理后再利用。

热处理后的除尘灰含有更高活性的氧化钙,并且热处理可以促进除尘灰的水化反应,提高水泥和混凝土的强度。

另外,除尘灰处理后的热稳定性和耐火性能也有所增加,可以用于制作耐火料、隔热材料和高温隔热材料等。

最后,炼钢除尘灰还可以用作施肥剂。

除尘灰中的钙、镁等元素对提高土壤的肥力很有帮助,可以与有机肥料混合施用于农田中,提高农田土壤的肥力,增加土地的产量。

总之,炼钢除尘灰的处理方法多样,可以循环利用,有效减少对环境的污染。

在处理炼钢除尘灰时,应根据其成分特点,结合具体情况采取相应的处理方式,实现资源的合理利用和环境的友好保护。