第八章+刻蚀法图形转移技术

- 格式:pdf

- 大小:2.65 MB

- 文档页数:95

液態光致抗蝕刻及圖形轉移工藝引言: PCB製造工藝(Technology)中, 無論是單、雙面板及多層板(MLB), 最基本、最關鍵的工序之一是圖形轉移, 即將照相底版(Art-work)圖形轉移到敷銅箔基材上。

圖形轉移是生産中的關鍵控制點, 也是技術難點所在。

其工藝方法有很多, 如絲網印刷(Screen Printing)圖形轉移工藝、幹膜(Dry Film)圖形轉移工藝、液態光致抗蝕劑(Liquid Photoresist)圖形轉移工藝、電沈積光致抗蝕劑(ED膜)製作工藝以及鐳射直接成像技術(Laser Drect Image)。

當今能取而代之幹膜圖形轉移工藝的首推液態光致抗蝕劑圖形轉移工藝, 該工藝以膜薄, 解析度(Resolution)高, 成本低, 操作條件规定低等優勢得到廣泛應用。

本文就PCB圖形轉移中液態光致抗蝕劑及其製作工藝進行淺析。

一. 液態光致抗蝕劑(Liquid Photoresist)液態光致抗蝕劑(簡稱濕膜)是由感光性樹脂, 配合感光劑、色料、填料及溶劑等製成, 經光照射後産生光聚合反應而得到圖形, 屬負性感光聚合型。

與傳統抗蝕油墨及幹膜相比具有如下特點: a)不需要制絲網模版。

採用底片接觸曝光成像(Contact Printig), 可避免網印所帶來的滲透、污點、陰影、圖像失真等缺陷。

解像度(Resolution)大大提高, 傳統油墨解像度爲200um, 濕膜可達40um。

b)由於是光固化反應結膜, 其膜的密貼性、結合性、抗蝕能力(Etch Resistance)及其抗電鍍能力比傳統油墨好。

c)濕膜塗布方式靈活、多樣, 工藝操作性強, 易於掌握。

d)與幹膜相比, 液態濕膜與基板密貼性好, 可填充銅箔表面輕微的凹坑、劃痕等缺陷。

再則濕膜薄可達5~10um, 只有幹膜的1/3左右, 并且濕膜上層沒有覆蓋膜(在幹膜上層覆蓋有約爲25um厚的聚酯蓋膜), 故其圖形的解像度、清楚度高。

液态感光至抗蚀刻及图形转移工艺引言液态感光至抗蚀刻及图形转移工艺(Liquid Photopolymer Etching and Graphic Transfer Process),简称LPE & GT,是一种常见于印刷、电子制造和制图领域的工艺。

通过使用感光性材料将图案转移到受体表面,并利用抗蚀刻技术实现高精度图形转移,该工艺被广泛应用于制造PCB板、印刷电路板以及其他高精度图案的制造过程中。

本文将介绍液态感光至抗蚀刻及图形转移工艺的基本原理、材料和步骤。

工艺原理液态感光至抗蚀刻及图形转移工艺的基本原理是利用感光性材料对光的敏感性以及对腐蚀剂的抗性。

工艺过程中,首先将感光性材料涂覆在需要进行图形转移的表面上,然后将感光层曝光于紫外光源下。

紫外光引发感光性材料中的光化学反应,使得光敏剂发生变化,形成图片图像。

接下来,通过腐蚀剂的刻蚀作用,将非图案区的材料去除,从而得到所需的图案。

材料准备在液态感光至抗蚀刻及图形转移工艺中,准备好合适的材料是至关重要的。

以下是通常使用的材料:•感光性材料:感光性材料是实现图形转移的关键。

它是一种聚合物材料,能够对紫外光产生化学反应。

根据需要,可以选择不同类型的感光性材料,如光固化性丙烯酸酯、光敏电子胶等。

•腐蚀剂:腐蚀剂用于将非图案区的材料去除。

常用的腐蚀剂有硝酸、氯化铁等。

选择合适的腐蚀剂需要考虑材料的特性以及腐蚀速度。

•受体材料:受体材料是进行图像转移的目标表面。

根据具体应用,可以选择不同类型的受体材料,如金属、塑料、电路板等。

•光源:光源需要提供足够的紫外光以激活感光性材料的光化学反应。

常用的光源有紫外线灯和激光器。

工艺步骤液态感光至抗蚀刻及图形转移工艺通常包括以下步骤:1.表面处理:在进行液态感光至抗蚀刻及图形转移工艺之前,首先需要对受体材料的表面进行处理。

这一步骤包括去除油污、清洁表面以及调整表面粗糙度等。

2.涂覆感光性材料:将选择好的感光性材料涂覆在受体材料上。

图形转移工艺、光刻工艺和掺杂工艺

尽管不同的半导体表面处理工艺有所不同,但都通过改变表面结构

来提高微结构表面性能。

下面介绍三种表面处理技术:图形转移工艺、光刻工艺和掺杂工艺。

一、图形转移工艺

图形转移技术是从一块化学稳定的基片上转移图形模型的技术,它可

以在表面形成各种微结构。

该工艺主要通过物理性质转换,一层层的

制造出来一个复杂的结构膜。

图形转移技术的主要优势在于可重复性强,因为其工艺成功率高且能够生成一致的纳米结构和形状,可以用

来制造各种新型电子元件。

二、光刻工艺

光刻技术是利用紫外光能量将特定材料转化为特定形状和尺寸的技术。

这种技术采用均匀的光束,然后照射到特定的光稳定的模板或基片上,可以形成特殊的图形。

光刻技术的优势在于可以用于制造小型和复杂

的微电子器件,其技术成熟度较高,因此常用在制造空间小、形状复

杂的微结构上。

三、掺杂工艺

掺杂是指在半导体特定位置掺入不同的物质,以获得适宜的特性,提

升器件特性。

掺杂工艺分为内掺杂和表面掺杂两种,采用优化的材料、化学反应和热处理,调制半导体表面,以满足特定功能。

使用掺杂工艺,可以在表面形成各种微结构,大大提升表面特性,从而生产新型

电子元件。

以上是图形转移工艺、光刻工艺和掺杂工艺的简介。

它们是半导体表

面处理工艺的重要技术,为微结构技术的发展提供了坚实的基础。

结

合先进的集成电路设计技术,它们将在未来大大改观智能电子产品的

设计与制造。

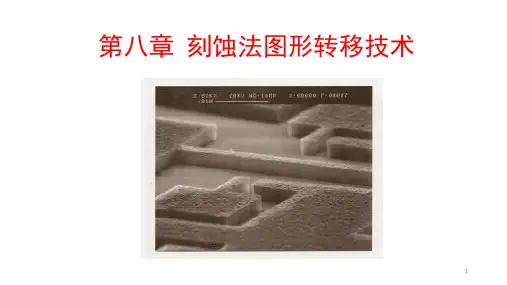

第六章2本章内容1)光致抗蚀剂类型与机理2)干膜光致抗蚀剂图形转移工艺(干膜)3)液态光致抗蚀剂图形转移工艺(湿膜)4)电沉积光致抗蚀剂(ED 膜)5)激光直接成像技术3图形转移技术图形转移-----PCB制造中最关键的工序之一; 生产中的关键控制点,也是技术难点所在。

PCB图形转移方法有:1)丝网印刷(Screen Printing)图形转移技术;2)干膜(Dry Film)图形转移技术;3)液态光致抗蚀剂(Liquid Photoresist)图形转移技术;4)电沉积光致抗蚀剂(ED膜)制作技术;5)激光直接成像技术(Laser Drect Image)。

P1634图形转移:----在PCB制造过程中将底版上的电路图形转移到覆铜箔层压板上,形成一种抗蚀或抗电镀的掩膜图形的工艺过程。

抗蚀图形----用于“印制蚀刻工艺”,即用抗蚀材料在覆铜箔层压板上形成正相图形,未被抗蚀剂保护的铜箔,在随后的化学蚀刻工序中被去掉,蚀刻后去除抗蚀层,便得到所需的铜电路图形。

抗电镀图形----用于“图形电镀工艺”,即用抗蚀材料在覆铜层压板上形成负相图形,使所需要的表面裸铜图形,经过清洁、粗化等处理后,在其上电镀铜或电镀金属保护层(锡铅、锡镍、锡、金等),然后去掉抗蚀层进行蚀刻,电镀的金属保护层在蚀刻工序中起抗蚀作用。

5印制蚀刻工艺流程:→贴干膜————下料→板面前处理→涂湿膜→烘干→曝光→显影→正相图形→蚀刻→去膜→→下工序图形电镀工艺过程:下料→钻孔→孔金属化→预镀铜→板面清洁→→贴干膜————→涂湿膜→烘干→曝光→显影→负相图形→图形镀铜→图形电镀金属抗蚀层→去膜→蚀刻→下工序67图形转移方法网印图形转移光化学图形转移----成本低只能制造大于或等于0.25mm 的印制导线--能制造分辨率高的清晰图形下料→钻孔→孔金属化→全板电镀铜→板面清洁处理→贴掩孔干膜→曝光→显影→掩孔正相图形→蚀刻→去膜→下工序掩孔蚀刻工艺流程:81)光致抗蚀剂:用光化学方法获得的、能抵抗住某种蚀刻液或电镀溶液浸蚀的感光材料。

第八章基本光刻工艺流程-表面准备到曝光概述最重要的光刻工艺是在晶圆表面建立图形。

这一章是从解释基本光刻工艺十步法和讨论光刻胶的化学性质开始的。

我们会按照顺序来介绍前四步(表面准备到对准和曝光)的目的和执行方法。

目的完成本章后您将能够:1.勾画出基本的光刻工艺十步法制程的晶圆截面。

2.解释正胶和负胶对光的反应。

3.解释在晶圆表面建立空穴和凸起所需要的正确的光刻胶和掩膜版的极性。

4.列出基本光刻十步法每一步的主要工艺选项。

5.从目的4的列表中选出恰当的工艺来建立微米和亚微米的图形。

6.解释双重光刻,多层光刻胶工艺和平整化技术的工艺需求。

7.描述在小尺寸图形光刻过程中,防反射涂胶工艺和对比增强工艺的应用。

8.列出用于对准和曝光的光学方法和非光学方法。

9.比较每一种对准和曝光设备的优点。

介绍光刻工艺是一种用来去掉晶圆表面层上的所规定的特定区域的基本操作(图8.1)。

Photolithography是用来定义这个基本操作的术语。

还有其它术语为Photomasking, Masking, Oxide或者Metal Removal (OR,MR)和Microlithography。

光刻工艺是半导体工艺过程中非常重要的一道工序,它是用来在不同的器件和电路表面上建立图形(水平的)工艺过程。

这个工艺过程的目标有两个。

首先是在晶圆表面建立尽可能接近设计规则中所要求尺寸的图形。

这个目标被称为晶圆的分辨率(resolution)。

图形尺寸被称为电路的特征图形尺寸(feature size)或是图像尺寸(image size)。

第二个目标是在晶圆表面正确定位图形(称为Alignment或者Registration)。

整个电路图形必须被正确地定位于晶圆表面,电路图形上单独的每一部分之间的相对位置也必须是正确的(图8.2)。

请记住,最终的图形是用多个掩膜版按照特定的顺序在晶圆表面一层一层叠加建立起来的。

图形定位的的要求就好像是一幢建筑物每一层之间所要求的正确的对准。

第程滋圈思麟曲H 2020总4JJ19 B液态感光至抗蚀刻及图形转移工艺PCB制造工艺(Technology)中,无论是单、双面板及多层板(MLB),最基本、最关键的工序之一是图形转移,即将照相底版(Art-work)图形转移到敷铜箔基材上。

图形转移是生产中的关键控制点,也是技术难点所在。

其工艺方法有很多,如丝网印刷(Screen Printing)图形转移工艺、干膜(Dry Film)图形转移工艺、液态感光至抗蚀剂(Liquid Photoresist)图形转移工艺.电沈积光至抗蚀剂(ED膜)制作工艺以及激光直接成像技术(Laser Drect Image) o当今能取而代之干膜图形转移工艺的首推液态感光至抗蚀剂图形转移工艺,该工艺以膜薄,分辨率(Resolution)S,成本低,操作条件要求低等优势得到广泛应用。

本文就PCB图形转移中液态感光至抗蚀剂及其制作工艺进行浅析。

一•液态感光至抗蚀剂(Liquid Photoresist)液态感光至抗蚀剂(简称湿膜)是由感旋光性树脂,配合感光剂、色料、填料及溶剂等制成,经光照射后产生光聚合反应而得到图形,属负性感光聚合型。

与传统抗蚀油墨及干膜相比具有如下特点:□a)不需要制丝网模版。

采用底片接触曝光成像(Contact Printig), Qj避免网印所带来的渗透、污点、阴影、图像失真等缺陷。

解像度(Resolution)大大提高,传统油墨解像度为200 u m,湿膜可达40 u m o b)由于是光固化反应结膜,其膜的密贴性、结合性、抗蚀能力(Etch Resistance)及其抗电镀能力比传统油墨好。

c)湿膜涂布方式灵活、多样,工艺操作性强,易于掌握。

d)与干膜相比,液态湿膜与基板密贴性好,可填充铜箔表廂轻微的凹坑、划痕等缺陷。

再则湿膜薄可达5_10 u m,只有干膜的1/3左右,而且湿膜上层没有覆盖膜(在干膜上层覆盖有约为25 u m厚的聚酯盖膜),故其图形的解像度、清晰度高。