包胶模应该比较常见

- 格式:docx

- 大小:54.11 KB

- 文档页数:4

包胶工艺常用材料组合

包胶工艺是一种常用的加工工艺,用于制作各种类型的包胶制品,如包胶鞋、包胶手机壳等。

这种工艺的核心是将液态或半固态

的包胶材料涂覆在需要包胶的物体表面,然后通过加热或固化使其

形成坚固的包胶层。

在包胶工艺中,常用的材料组合包括包胶材料和底材。

包胶材

料是用于形成包胶层的材料,常见的包胶材料有聚氨酯、聚氨酯树脂、聚酯树脂等。

这些材料具有良好的粘附性和柔韧性,能够在涂

覆后形成坚固的包胶层,同时还具有一定的耐磨性和耐化学腐蚀性。

底材是指被包胶的物体表面,可以是塑料、金属、纺织品等各

种材料。

选择底材时需要考虑其表面性质和耐磨性等因素,以保证

包胶层的附着力和耐用性。

一般来说,底材表面应平整、干净,并

且具有一定的粗糙度,以增加包胶层与底材的接触面积和粘附力。

在包胶工艺中,还常常使用一些辅助材料来增加包胶层的特殊

功能。

例如,可以添加颜料或荧光剂来使包胶层具有特殊的颜色或

荧光效果;还可以添加防水剂或防火剂来增加包胶层的防水性或防

火性能。

这些辅助材料的选择和添加量需要根据具体的包胶要求进

行调整。

总之,包胶工艺常用的材料组合包括包胶材料、底材和辅助材料。

通过选择合适的材料组合和控制工艺参数,可以制作出具有良

好外观和性能的包胶制品。

包胶产品设计总结(资料总结,如有侵权,请联系我删除)关键词:包胶、材料选择、包胶材料匹配、包胶设计总结目录1.前言..................................................................................................................................................... - 3 -2.目的与范围......................................................................................................................................... - 3 -3.术语..................................................................................................................................................... - 3 -4.材料的选择与匹配............................................................................................................................. - 4 -5.包胶结构设计规范:......................................................................................................................... - 6 -6.常见案例............................................................................................................................................. - 9 -1.前言包胶产品在很多产品设计中都会有所应用,所以在网上找了相关资料分享给大家。

硅胶包胶模具设计方案

硅胶包胶模具是一种常见的模具类型,可以用于制作各种硅胶制品。

在设计硅胶包胶模具时,需要考虑到制品的形状、尺寸和功能等因素,以确定合适的设计方案。

首先,在设计硅胶包胶模具时,需要明确所制作的产品的形状和尺寸。

根据产品的需求,确定模具的形状和尺寸,并综合考虑制品的工艺要求和成本因素,确定最佳的设计方案。

同时,还需要考虑产品的硬度和弹性等特性,以确定模具的材质和硬度。

其次,在设计硅胶包胶模具时,需要考虑到模具的开模方式。

通常,硅胶包胶模具可以分为一体式和分体式两种。

一体式模具适用于形状简单、尺寸稳定的产品,而分体式模具适用于形状复杂、尺寸不稳定的产品。

根据产品的需求,确定最适合的开模方式,并设计相应的模具结构。

另外,在设计硅胶包胶模具时,需要考虑到模具的冷却系统。

硅胶包胶过程会产生一定的热量,如果不能及时散热,容易导致模具变形或损坏。

因此,需要在模具设计中合理设置冷却系统,通过导热介质或风扇等方式,将热量迅速散发出去,保证模具的稳定性和耐用性。

最后,在设计硅胶包胶模具时,还需要考虑到模具的防粘涂层。

硅胶具有一定的粘性,在模具开模过程中容易粘附在模具表面上,导致产品脱模困难。

为了解决这个问题,可以在模具表面涂覆一层防粘涂层,减少产品与模具的粘附力,提高模具的使

用寿命。

综上所述,设计硅胶包胶模具的方案,首先需要明确产品的形状和尺寸,然后选择合适的开模方式,设计冷却系统以保证模具的稳定性和耐用性,并在模具表面涂覆防粘涂层,以解决脱模困难的问题。

只有综合考虑产品需求和模具特性,才能设计出合适的硅胶包胶模具方案。

包胶模具设计及制作要求包胶模具是一种常用于工业制造中的模具,其设计及制作要求包括以下几个方面:1.耐磨性:包胶模具在使用中需要经受大量的摩擦和冲击,因此需要具有很高的耐磨性。

模具材料通常选择高强度、高硬度的金属或合金材料,如工具钢、合金钢等。

2.精度要求:包胶模具制作的产品通常具有较高的尺寸精度要求,因此模具本身也需要具备高精度。

模具设计师需要合理安排模具的结构,确保模具的尺寸稳定性和加工精度,并且在模具制作过程中保证精度的控制。

3.寿命要求:包胶模具通常需要承受大量的冲击和摩擦,因此需要具备长寿命的特点。

模具设计时需要避免过度应力集中,选择合适的工艺和材料,并在制作和使用过程中进行必要的维护和保养。

4.成本控制:包胶模具的制作成本通常较高,因此需要在设计过程中合理控制成本。

模具设计师需要根据具体的使用需求,在满足要求的前提下尽可能节约材料和工艺成本。

5.结构合理性:包胶模具的结构需要合理,以满足产品的设计要求。

模具设计师需要考虑产品的形状、尺寸、壁厚等因素,确定合适的模具结构,使模具制作和使用过程中更加稳定和高效。

6.模具加工精度控制:包胶模具在制作过程中需要进行各种加工工艺,如切割、钻孔、铣削等。

在这些加工过程中需要严格控制加工精度,以确保模具的质量和性能。

7.表面处理:包胶模具通常需要进行表面处理,以提高模具的耐磨性和耐腐蚀性。

常见的表面处理方法包括热处理、电镀、喷涂等。

8.安全性:包胶模具在使用过程中需要考虑安全因素,避免发生意外事故。

模具设计师需要合理设置模具结构,确保模具的使用过程安全可靠。

综上所述,包胶模具的设计及制作要求包括耐磨性、精度要求、寿命要求、成本控制、结构合理性、模具加工精度控制、表面处理和安全性。

只有在满足这些要求的前提下,才能制作出高质量、高效率的包胶模具。

塑胶模具双色模具设计注意11项,以及软胶与硬胶材质的选用注意一、双色模具设计注意事项:1.模具钢材,可用H13、420H、1.2344、NAK80等。

2.在软胶的封胶位留多0.07~0.13作为预压,如果是大面积封胶的情况下,可以预留0.2~0.25MM。

3.硬胶要有钢料作为支持,特别是有软胶的背面,避空间隙不可大于0.5MM。

4.底件与包胶料的软化温度要至少相差20,否则底胶件会被融化。

5.若包胶TPE,其排气深度为0.01MM6.软胶的收缩率要与硬胶一致。

7. TPE料,其浇口不宜潜顶针,可改用直顶,入胶做在直顶上,最好用方形,直顶与孔的配合要光滑,间隙在0.02MM以内,否则易产生胶粉。

8.流道不宜打光,留纹可助出模,前模要晒纹,否则会粘前模。

9. TPE缩水率会改变皮纹的深度。

10.如果产品走批锋怎么办?⑴前模烧焊。

⑵硬胶前模加胶。

⑶硬胶后模加胶⑷后模尽量不要做烧焊,因为后模旋转180度以后要完全一致。

11.软胶粘前模怎么办?硬胶包软件区域做倒扣,或者硬胶区域做粗皮纹来防止软胶粘前模。

二、双色模简述经常说“双色”是怎么回事?1.“双色”实际是一种二次注塑成型,产品一般包括主体(硬胶)部和外包(软胶)部分,在模具制造时,先制造硬胶主体,主体硬胶模具设计按正常设计程序,外包(软胶)模具设计要以硬胶成品作为参照,不用再放缩水,后模部分,本上同硬胶主体一致,前模不同的是有包胶形状,在生产时先生产出硬胶主体,然后把硬胶主体放入外包模具内,进外包软胶注塑生产.2.“双色”也可以称作“包胶”,如果产品产量不高的情况下,可以使用包胶模,先做一套硬胶模具,再通过人工将硬胶放入包胶模具中,成型软胶。

3.软包模具后模部分同主体硬胶一至,有少量避空位,而胶部位要用主体硬胶讨胶不可有虚位要注意的是TPU材料,本身的特性是比较容易粘模的,产品如果可以做沙面尽量做沙面,这样容易脱模!TPU的流动性比较慢,冷却周期也会比较长,只要在生产工艺上注意一些,也不会有什么大问题!三、双色模具双色模标准做法是软胶在模具设计中放收缩水,要与硬胶一致,两套模具公模部分完全一样,母模两个模仁不一样,两套模具装在一台注塑机上注塑(两套模的高度必须一致),第一射硬胶打好后(小水口点进胶),模具旋转180度,做第二射软胶,然后顶出产品,这才叫双色模。

包胶设计规范1.前言.................................................................... - 3 -2.目的与范围............................................................... - 3 -3.术语..................................................................... - 3 -4.材料的选择与匹配......................................................... - 4 -5.包胶结构设计规范:....................................................... - 6 -6.常见案例................................................................. - 9 -7.版本历史(Version)..................................................... - 14 -1.前言本规范根据我公司包胶设计的需要,结合本公司内部实际设计、制造、生产情况编制。

属企业内部标准。

所有引用的标准都会被修订,因此使用时需要各方面的探讨并使用最新标准的可能性。

2.目的与范围2.1本规范的目的:规范我公司包胶的设计,降低因包胶问题引起的设计缺陷。

提高包胶产品的开发质量和开发效率。

提高包胶模具/材料/注塑生产的工艺可靠性,稳定性,可测试性和维护性。

2.2适用规范:我公司所有带包胶设计的电动工具。

3.术语3.1基材第一种注入材料称为基材或者基底材料,我们俗称为骨架或本体。

硬胶可为ABS、PA6/PA66-GF,PP,PC,PC+ABS等。

包胶工艺是一种将物体包裹在塑料或橡胶材料中以提供保护和封装的技术。

常用的包胶材料组合主要有以下几种:

1. 硅胶(Silicone):硅胶是一种耐高温、耐化学腐蚀和电绝缘性能优良的弹性材料。

它常用于对电子元器件进行密封和防水保护。

2. 聚氨酯(Polyurethane):聚氨酯是一种耐磨损、耐化学腐蚀和机械强度较高的材料。

它可以提供良好的抗冲击和防震性能,常用于汽车零部件、家具和电子设备的包胶。

3. EVA(Ethylene Vinyl Acetate):EVA是一种柔软、低温热塑性材料,具有良好的抗震动和减震性能。

它常用于运动鞋的中底、电子设备的防震垫等。

4. PVC(Polyvinyl Chloride):PVC是一种常见的塑料材料,具有良好的耐候性和耐化学腐蚀性能。

它通常用于电线电缆的绝缘包覆、管道和建筑材料等。

5. 热熔胶(Hot Melt Adhesive):热熔胶是一种热塑性胶粘剂,通过加热后变成液态,随着温度降低逐渐固化。

它常用于包胶电子元件、封装电池等。

6. 聚碳酸酯(Polycarbonate):聚碳酸酯是一种具有优良的抗冲击性和耐高温性能的透明塑料。

它常用于手机屏幕保护膜、眼镜镜片等。

这些材料在包胶工艺中具有不同的特点和适用范围,可以根据具体需要选择合适的材料组合来实现所需的保护和封装效果。

橡胶模具的四大常用类别

橡胶模具的分类

橡胶模具根据模具结构和制品生产工艺的不同分为:压制成型模具、压铸成型模具、注射成型模具、挤出成型模具四大常用模具,以及一些生产特种橡胶制品的特种橡胶模具,如充气模具、浸胶模具等。

1、压制成型模具

又称为普通压模。

它是将混炼过的、经加工成一定形状和称量过的半成品胶料直接放入模具中,而后送入平板硫化机中加压、加热。

胶料在加压、加热作用下硫化成型。

特点:模具结构简单,通用性强、使用面广、操作方便,故在橡胶模压制品中占有较大比例。

2、压铸成型模具

又称传递式模具或挤胶法模具。

它是将混炼过的、形状简单的、限量一定的胶料或胶块半成品放入压铸模料腔中,通过压铸塞的压力挤压胶料,并使胶料通过浇注系统进入模具型腔中硫化定型

特点:比普通压模复杂,适用于制作普通模压不能压制或勉强压制的薄壁、细长易弯曲的制品,以及形状复杂、难以加料的橡胶制品。

采用这种模具生产的制品致密性好、质量优越。

3、注射成型模具

它是将预加热成塑性状态的胶料经注射模的浇注系统注入模具中

定型硫化。

特点:结构复杂、适用于大型、厚壁、薄壁、形状复杂的制品。

生产效率高、质量稳定、能实现自动化生产。

4、挤出成型模具

通过机头的成型模具制成各种截面形状的橡胶型材半成品,达到初步造型的目的,而后经过冷却定型输送到硫化罐内进行硫化或用作压模法所需要的预成型半成品胶料。

特点:生产效率高、质量稳定、能实现自动化生产。

每日精彩内容,订阅吧!。

包胶材料种类包胶材料是一种广泛应用于各行各业的材料,它具有很强的粘附性和耐用性。

根据不同的用途和特性,包胶材料可以分为多种类型。

本文将介绍几种常见的包胶材料种类。

1.硅胶包胶材料硅胶包胶材料是一种常见的高温耐候材料,具有良好的耐高温性能和耐候性能。

硅胶包胶材料可以在高温环境下保持稳定的物理性能,不易老化和变形。

因此,它广泛应用于电子、电器、汽车等领域,用于密封、固定和绝缘。

2.聚氨酯包胶材料聚氨酯包胶材料是一种具有优异的弹性和耐磨性的材料。

它具有良好的耐腐蚀性和耐化学品性能,可以在恶劣的环境下长期使用。

聚氨酯包胶材料常用于制作密封件、垫片、管道等,广泛应用于化工、建筑、机械等领域。

3.聚酯包胶材料聚酯包胶材料是一种具有良好的柔韧性和耐磨性的材料。

它具有较高的强度和耐久性,可以在恶劣的工作环境下长期使用。

聚酯包胶材料常用于制作密封件、垫片、胶带等,广泛应用于汽车、电子、机械等领域。

4.丙烯酸包胶材料丙烯酸包胶材料是一种具有良好的粘附性和耐候性的材料。

它具有较高的耐化学品性能和耐热性能,可以在高温和化学腐蚀的环境中使用。

丙烯酸包胶材料常用于制作密封件、胶带、标签等,广泛应用于电子、电器、食品等领域。

5.氟橡胶包胶材料氟橡胶包胶材料是一种具有优异的耐高温性能和耐化学品性能的材料。

它具有良好的耐油性、耐溶剂性和耐腐蚀性,可以在极端的工作环境下长期使用。

氟橡胶包胶材料常用于制作密封件、管道、胶带等,广泛应用于化工、医药、食品等领域。

总结:包胶材料种类繁多,各种材料都具有自己独特的特性和应用场景。

硅胶包胶材料具有耐高温和耐候性能,聚氨酯包胶材料具有弹性和耐磨性,聚酯包胶材料具有柔韧性和耐磨性,丙烯酸包胶材料具有粘附性和耐候性能,氟橡胶包胶材料具有耐高温和耐化学品性能。

根据不同的需求和工作环境,选择合适的包胶材料可以提高产品的性能和使用寿命。

包胶模具设计原则包胶模具是一种用于生产包覆物品的模具,通常用于生产手机壳、电子产品外壳、玩具等产品。

包胶模具设计需要考虑多方面的因素,从材料选择到结构设计,都需要充分考虑产品的需求和生产工艺。

下面将从材料选择、结构设计、制造工艺等方面探讨包胶模具的设计原则。

材料选择包胶模具通常需要具备一定的耐磨性、耐腐蚀性和高温性能。

在材料选择上,需要考虑到这些因素。

1. 耐磨性:模具在生产过程中会受到一定的摩擦和冲击,因此需要选择具有很高耐磨性的材料,如优质合金钢、特殊强化铝合金等。

2. 耐腐蚀性:在一些生产过程中,模具会受到化学物质的侵蚀,需要选择具有良好耐腐蚀性能的材料,例如不锈钢、钛合金等。

3. 高温性能:在包胶模具的生产过程中,可能需要承受高温的冲击,因此需要选择具有良好高温性能的材料,如高温合金钢、耐热铝合金等。

结构设计包胶模具的结构设计需要考虑产品的形状、尺寸、壁厚等因素,以及生产工艺的要求。

1. 精细度要求:一些产品对模具的精密度要求较高,需要进行精密的结构设计,以保证生产出来的产品尺寸和形状精准度。

2. 冷却系统设计:为了提高生产效率和产品质量,需要合理设计冷却系统,以保证模具在生产过程中能够快速降温,确保产品成型的质量。

3. 排气系统设计:在包胶模具的生产过程中,需要排出模具内部的空气,以保证产品成型的完整性和质量,因此需要设计合理的排气系统。

制造工艺包胶模具的制造工艺需要根据材料特性和结构设计来选择合适的加工工艺。

1. 数控加工:对于一些复杂的结构设计,需要利用数控加工设备进行精密加工,以保证模具的精确度和质量。

2. 热处理工艺:模具制作完成后需要进行适当的热处理,以提高模具的硬度和耐磨性。

3. 表面处理:一些模具需要进行表面处理,例如镀铬、喷涂等,以提高模具的耐腐蚀性能和外观质量。

总结包胶模具设计需要综合考虑材料选择、结构设计和制造工艺等多方面因素,以满足产品的生产需求和质量要求。

只有严格按照设计原则进行设计和制造,才能保证模具的性能和质量,提高产品生产效率和产能。

TPE包胶一 TPE包胶的概念TPE包胶,顾名思义,就是将TPE软胶材料包胶到其他材料上。

一般采用的加工方法有双色注塑机一次成型,或者用一般的注塑机,采用包胶模具,分二次注塑成型。

TPE包胶成型的制品,一般是些手柄,手把类产品。

因为TPE软胶材料的特殊的舒适触感,TPE材料的引入,提升了制品的握持性及触摸手感。

二 TPE材料概念TPE材料是热塑性弹性体的通称,英文全称Thermoplastic Elastomer。

是一类兼具橡胶弹性及塑料挺性的功能性材料,可直接注塑挤出成型。

一般应用包胶的TPE材料指的是TPE-S即聚苯乙烯类热塑性弹性体,是以SEBS 或者SBS弹性体为基材复合改性获得的热塑性工程塑料。

TPE-S类弹性体在弹性体业界一般也称为TPE或者TPR。

三 TPE应用于包胶射粘的主要优点● TPE弹性体软胶应用于二次注塑,包胶射粘。

因TPE材料止滑性好,且弹性触感佳,可提升制品的触摸手感,增强握持性。

● TPE弹性体软胶可根据产品之物性要求调整至合适的硬度(硬度范围Shore 25-90A),以及合适的物性(如耐磨耐刮性,粘结性,熔融指数等)。

为不同的产品提供了各种可能的材料应用方案。

● TPE采用包胶射粘加工,常用的制品如手柄,握把,电子材料等。

材料赋予了制品舒适触感,提升握持性,提升制品美观度以及产品附加值。

制品大多出口外销到美国,日本及欧盟等发达国家和地区。

因TPE弹性体软胶为绿色环保原料,材料不含邻苯二甲酸盐,不含卤素,不含REACH规定的38项SVHC高度关注物质。

符合ROHS,REACH,NP,EN71,PAHS环保检测标准,完全能达到美国,日本,欧盟等发达国家和地区的环保要求。

四 TPE包胶射粘的主要机理TPE包胶射粘有真包胶及假包胶之区分。

真包胶是利用软胶与硬胶在软化熔融时的相容性(相容性主要取决于材料的溶解度参数SP,溶解度参数越接近,则两种材料相容性越好(关于溶解度SP的知识详见高分子化学),在硬胶与软胶接触面形成一层粘结层,大大提升TPE软胶与硬质塑胶的包胶粘合性。

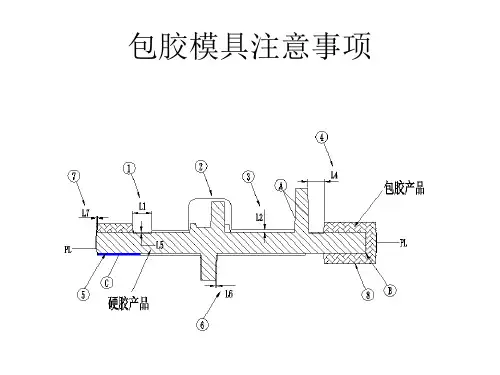

包胶模应该比较常见,但没做过包胶模的朋友会对一些问题比较困惑,比如软胶的缩水、非封胶位的避空、如何保证包胶后产品的尺寸等,下面素颜就为大家详细讲解下包胶模要注意的几点。

包胶模和双色模,两个近似的领域,却有着不同之处,今天就跟大家聊聊包胶模。

所谓包胶模就目前来讲,大多是软胶包硬胶。

就产品而言,一般出现在手可触碰的位置,或外观装饰的作用。

这类模具的常见的做法一般有以下几种:

1:硬胶开一套模具,软胶开一套模具,硬胶件用一台机生产,生产出来的产品再人工手动放入软胶模具中进行注塑。

这种模具结构简单,常需耗费的人工劳动成本相对较高。

2:硬胶软胶同开一套模内。

这种做法就跟双色模是一个原理。

模具注塑完成后,旋转180度,再合模注塑,最终完成后再顶出,(如图的排列方式)。

这种做法一般是需要双色机或

者改装注塑机生产。

模具设计时的要点:

包胶模,如果选用第一种做法的时候,硬胶模具跟常规做法一样。

在做软胶的时候,由于硬胶已成型,是手工放进去的,所以,产品是不能放缩水的。

这时候很多人就有疑惑了,硬胶是不能放缩水,软胶总归还是要缩的,那软胶如何去放缩水呢?不管怎么说,只要软胶一放缩水,它的相对位置,怎么样都会改变。

其实,这也是做模具的常规思维,只要是塑料,它总是会收缩的,这个理大家都知道。

其实很多时候,都会被这种思维固化,一般来讲,包胶模,软胶部份的厚度都不会太厚,收缩肯定是有,由于有硬胶顶住,其收缩是非常小的。

因此,一般在设计软胶的时候,我们常常是不放缩水的。

这时有人郁闷了,如果不放缩水,产品做出来岂不是小了,理论上是这样,会小一点点,那怎么办?

本帖隐藏的内容

产品做大了麻烦,小了还不好说吗?更一下不就行了吗?所以,很多时候,包胶模并不是一下子做出来就OK的。

对于要求不是那么严格的产品,只是外观装饰用的话,尺寸差点也无妨,如果差太多,或者对于有些有装配要求的就不行了,这就得钳工慢慢修了。

毕竟没试模前,谁也不敢肯定模具就一定行或者不行。

如果说是第二种做法,硬胶成型后是不能顶的,直接转到另一边进行软胶的注塑,成型后再顶出产品,这种做法模具结构相对来说复杂点,但生产效率高,这样的产品基本都是按全自动生产来设计。

说白了,其实这也是双色模的做法。

包胶模还有个注意点就是封胶位,软胶部份,由于硬胶产品要放进去,为了保证其质量,在不封胶的位置,通常都做成避空。

而封胶的位置,深度方向不能说刚好做到跟硬胶一样,一般要过切5-10个丝,有些胶位厚缩水大的地方,甚至会把过切位做到30丝以上。

其实这样做的目的主要是为了留条后路。

产品的收缩有许多影响的因素。

没生产出来时,根本把握不住它的实际收缩是多少。

设计时留起来,最终产品生产出来是怎么样的,再拿个产品过来配一配模具,这个肯定就没问题的了。