FMEA 新版变化[思维导图]

- 格式:pdf

- 大小:526.93 KB

- 文档页数:1

CERTIFICATIONINTELLIGENCEACTIVATIONCERTIFICATION & BUSINESS ENHANCEMENT SOLUTIONSAIAG-VDA FMEA (seven step process)Potential Failure Mode and Effects Analysis新AIAG-VDA FMEA 介绍•FMEA 概述2)FMEA种类1系统FMEA -SFMEA早期概念阶段,用于分析系统和子系统2设计FMEA -DFMEA产品生产之前,设计阶段,有设计缺陷产生的故障模式.3过程FMEA -PFMEA在生产之前,针对生产和组装过程缺陷的故障模式4服务FMEA -SFMEA在服务交付之前,对系统或过程产生的缺陷引起的故障模式的分析。

5设备FMEA -EFMEA对设备系统,分系统,组件,部件的使用过程的潜在失效模式分析.6监视及系统响应FMEA -FMEA-MSR为了保持系统或车辆处于安全状态或法规符合性状态而进行的有关操作(驾驶,保养,维修等)时,而进行的一种诊断探测和失效缓解的分析方法.FMEA-MSR3)FMEA思维分析的对象是什么?功能,特性的规范要求会有什么问题?功能丧失功能降低功能问题非预期功能会有什么后果?有安全隐患会引起违法无法配合这后果严重吗?会伤人会污染会毁物起因是什么?外部原因内部机理经常发生吗?发生的频率发生的密度发现得了吗?现行预防措施现行探测措施如何优化?设计更改过程更改特殊控制如何做?谁去做何时做如何做优化效果?AP值降低?FMEA解决问题得思路4)FMEA 特点预防目的失效还未发生,可能发生,但不是一定要发生潜在在产品设计或过程开发阶段前开始时机小组由各种有经验和专业知识的人员构成合作FMEA 分析的文件-记录专用表格--作为动态文件使用--按照过程/产品/服务寿命周期期间要求更改文件化对潜在失效模式的风险和后果进行评定评价是持续进行的,指导贯穿整改过程、产品和服务周期持续动态的,文件化的,系统的小组活动5)现实中FMEA1485年英王理查三世与亨利伯爵在波斯沃斯为王位展开决战,大战前,铁匠请求马夫去找给国王的战马掌钉用的铁片.马夫说:国王要打头阵,等不及了”铁匠只好将一根铁条2截为四份加工成马掌.当钉完第三个马掌时,铁匠又发现钉子不够了,请求去找钉子. 马夫道:我已经听见了军号,我等不及了。

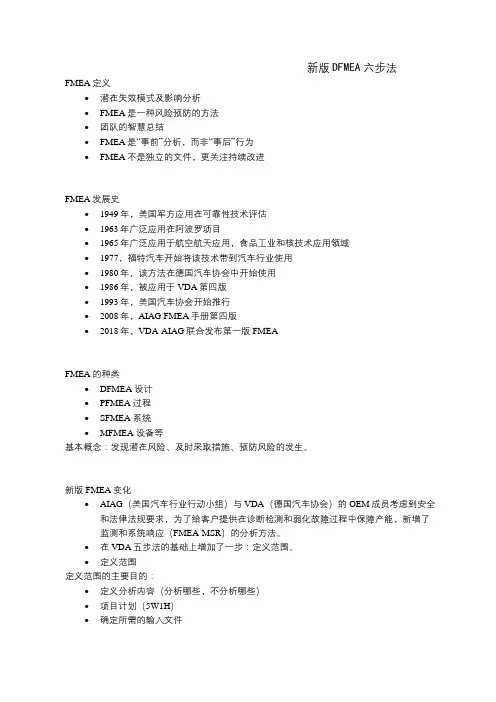

新版DFMEA六步法FMEA定义•潜在失效模式及影响分析•FMEA是一种风险预防的方法•团队的智慧总结•FMEA是“事前”分析,而非“事后”行为•FMEA不是独立的文件,更关注持续改进FMEA发展史•1949年,美国军方应用在可靠性技术评估•1963年广泛应用在阿波罗项目•1965年广泛应用于航空航天应用,食品工业和核技术应用领域•1977,福特汽车开始将该技术带到汽车行业使用•1980年,该方法在德国汽车协会中开始使用•1986年,被应用于VDA第四版•1993年,美国汽车协会开始推行•2008年,AIAG FMEA手册第四版•2018年,VDA-AIAG联合发布第一版FMEAFMEA的种类•DFMEA 设计•PFMEA 过程•SFMEA 系统•MFMEA 设备等基本概念:发现潜在风险、及时采取措施、预防风险的发生。

新版FMEA变化•AIAG(美国汽车行业行动小组)与VDA(德国汽车协会)的OEM成员考虑到安全和法律法规要求,为了给客户提供在诊断检测和弱化故障过程中保障产能,新增了监测和系统响应(FMEA-MSR)的分析方法。

•在VDA五步法的基础上增加了一步:定义范围。

•定义范围定义范围的主要目的:•定义分析内容(分析哪些,不分析哪些)•项目计划(5W1H)•确定所需的输入文件•定义团队指责定义范围输入:•法律法规•顾客要求(内部和外部)•框(边界)图•参数(P)图•原理图U物料清单(BOM)•QFD U可靠性分析在一规定时间内零件修理和更换的频率,以及长期可靠性/耐久性试验的结果。

常见可靠性测试:低温冲击、耐候性试验、盐雾试验、疲劳试验等•卡诺模型•以往质量问题等•结构分析③功能分析④失效分析⑤风险分析⑥优化全新的FMEA表格7大变化点。

新版FMEA变更点总结不少朋友提出,想在公司推动新版FMEA培训,但不知道如何具体描述新版FMEA变化点。

又或者看了一些新版FMEA的文章,参加了一些讲座,但仍说不完整到底新版FMEA与旧版FMEA的变更点有哪些。

今天在这边再完整疏理一下。

在正式介绍差异点之前,先讲讲FMEA的历史。

简单来说,FMEA最早来自于美国军方以及航空业,后被福特汽车引进到汽车行业并发扬光大,由AIAG(美国汽车工业行动小组)发行手册并在IATF16949质量体系中推荐使用。

目前大部分企业所使用的FMEA方法,是AIAG在2008年所发行的FMEA手册第四版。

表格如下:这套方法用了将近60年,中间历经一些改版,但一直是使用填表法的方式进行,大家也吭哧吭哧用得挺乐呵的。

但对于FMEA方法的质疑,几十年来从来没有中断过。

汽车行业的另外一个巨头,德国的VDA (德国汽车工业协会)就不干了,他们自己在VDA第四卷中推荐使用了另外一套FMEA方法(五步法)。

随著全国经济贸易的扁平化以及相互交流,主机厂与一阶厂们希望能针对FMEA做一次彻底的检讨及统合。

于是AIAG与VDA共同合作,联合各大汽车主机厂及一阶供应商共同商讨。

历时四年,历经波折,中间于2017年底发行草稿版手册(当时定稿为六步法,现已更新为七步法),以及2019年年初时发布的白皮书。

最后终于在2019年6月,推出AIAG与VDA 共同出版的FMEA第一版手册。

(注意!网传FMEA第五版是错误叫法,新版FMEA手册并非AIAG发行的第五版FMEA,而是AIAG&VDA发行的第一版)言归正传,传统的FMEA填表法,大致可归类出以下几点不便使用的地方。

1、失效模式写不完全只能写出几条来,能写多少全凭经验或客户及老板逼迫的程度。

2、失效模式、失效后果、失效原因混淆不清产品无法装配是失效模式还是后果? 机台故障是失效模式还是失效原因吗?尺寸NG是失效后果还是失效模式?3、失效原因不完整、不确实DFMEA中有将每种子零件的失效考虑进去吗?接口的影响是否有考虑进去?PFME中,能不能写人员疏忽大意?材料不良、机台不良要考虑吗?4、风险评价不确实严重度S、频度O、探测度D到底应该如何打分?客户说RPN100分以上要写对策措施,那我可以调分到100以下吗?集团可以自行定义RPN125以上才需要做额外措施吗?RPN数值大,风险就一定比较大吗?新版FMEA,最大的变化点在于使用七步法进行结构性的FMEA分析。

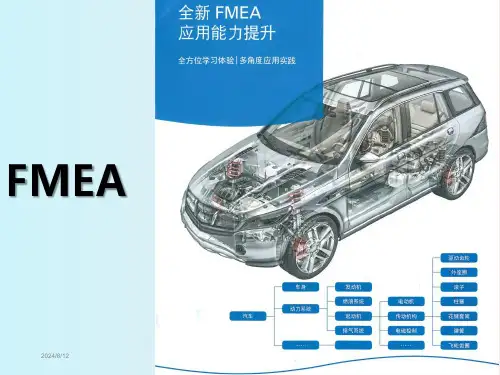

第五版FMEA变化点AIAG &VDA合作开发的FMEA手册黄皮书已颁布,新版标准究竟有哪些变化,作为AIAG FMEA手册第四版的主要编委,奥曼克公司副总裁Greg Gruska亲临上海进行了为期两天的新版的深度解析,分析了新版FMEA的主要思想尺应用方法,此次参加培训有本特勒汽车、延锋百利得、上海汽车集团等知名汽车制造型企业参加了此次培训。

奧曼克1月25-26日上海首届新版FMEA培训圆满落幕,想知道编委Gr铭都在课上讲了些什么吗?下面以DFMEA的开发为例,深度解析FMEA主要思想及应用。

关键解读之_:六步法新版FMEA将FMEA开发的方法进行了结构化的定义,即六步法。

六步法适用于所有FMEA的开发,如SFMEA/DFMEA/PFMEA,其主要活动见如下概览图:六步法分为两大部分;步骤1-3为系统分析部分,主要是为FMEA分析做好前期准备;步骤4-6为失效分析和风险降低部分,主要是进行失效分析并进行改进活动。

步骤_:范围定义分析范围的主要工具为Boundary Diagram框图,主要目的是界定FMEA分析的边界,如下图所示:步骤二:结构分析结构分析的目的是可视化设计或过程元素之间的关系和相互作用。

AIAG-VDA在结构上至少需要3个层次:Higher Level直接上一层级〉Focus Level聚焦分析层级>Lower Level直接下一层级。

结构分析的常用工具是结构树,示例如下:步骤三:功能分析功能分析的目的是识别功能与要求,并分配给系统结构元素,然后向下分配到下层级元素,如:进行功能分析时,需明确区分产品的基本功能、详细要求和设计约束条件和假设,可使用Function Worksheet功能分析表的工具进行,示例如下:也可以使用P图尺接口矩阵等工具进行功能分析。

步骤四:失效分析新版FMEA最有特色的地方是将失效影响FF、失效模式FM和失效起因FC的逻辑关系以“瀑布模型的方式”进行了有效的展示,即上一层级的失效模式即为下一层级的失效影响,而下一层的失效模式即为上一层级的失效起因,如下所示:在进行失效分析时,需同时进行三个层级的分析,并在FMEA表中体现出三者的逻辑性,如下图所示:步骤五:风险分析该步骤的主要目的是对严重度、频度尺探测度进行打分以量化风险,并确定改进行动的优先级(AP)。

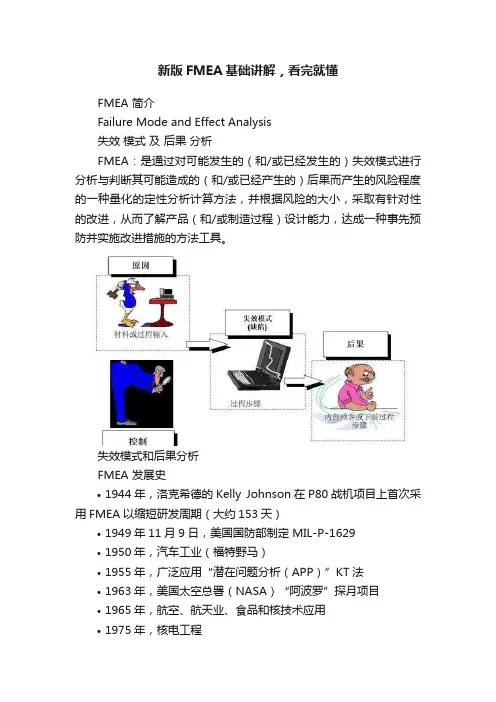

新版FMEA基础讲解,看完就懂FMEA 简介Failure Mode and Effect Analysis失效模式及后果分析FMEA:是通过对可能发生的(和/或已经发生的)失效模式进行分析与判断其可能造成的(和/或已经产生的)后果而产生的风险程度的一种量化的定性分析计算方法,并根据风险的大小,采取有针对性的改进,从而了解产品(和/或制造过程)设计能力,达成一种事先预防并实施改进措施的方法工具。

失效模式和后果分析FMEA 发展史•1944年,洛克希德的Kelly Johnson在P80战机项目上首次采用FMEA以缩短研发周期(大约153天)•1949年11月9日,美国国防部制定 MIL-P-1629•1950年,汽车工业(福特野马)•1955年,广泛应用“潜在问题分析(APP)”KT法•1963年,美国太空总署(NASA)“阿波罗”探月项目•1965年,航空、航天业、食品和核技术应用•1975年,核电工程•1977年,汽车工业(福特)•1980年,德国:DIN 25448•1986年,德国汽车工业联合会(简称VDA):VDA手册4.2 •1990年代,医疗技术•1990年代,电讯工程•1990年,VDA进一步开发了应用于汽车业的系统设计FMEA和过程FMEA•1993年,美国汽车工业行动小组(AIAG):FMEA手册•1994年,美国汽车工程师学会:SAE-J1739•1995年,SAE J1739发布第二版•1995年,美国质量学会(ASQ):FMEA手册•1996年,VDA第4卷,第2部分,“量产前的质量保证”与“系统FMEA”章节一起发布•2001年,德国质量学会:DGQ 13-11•2006年,修订了VDA手册•2015年,为了多国OEM和供应商的利益,大家意识到需要统一FMEA手册。

这为改进内容,规范评级表,改进风险评估方法和将功能安全纳入风险评估提供了机会新版FMEA 发展历程FMEA 目的失效模式和影响分析(FMEA)是一个以小组为导向的、系统的,定性的分析方法,旨在:•评估产品或过程的潜在失效风险•分析这些失效的原因和影响•记录预防和探测手段•建议采取措施以降低风险FMEA的目的FMEA旨在成为“事前”行为,而不是“事后”行为。

第五版FMEA变化点AIAG & VDA合作开发的FMEA手册黄皮书已颁布,新版标准究竟有哪些变化,作为AIAG FMEA手册第四版的主要编委,奥曼克公司副总裁Greg Gruska 亲临上海进行了为期两天的新版MEA的深度解析,分析了新版FMEA的主要思想及应用方法,此次参加培训有本特勒汽车、延锋百利得、上海汽车集团等知名汽车制造型企业参加了此次培训。

奥曼克1月25-26日上海首届新版FMEA培训圆满落幕,想知道编委Greg都在课上讲了些什么吗?下面以DFMEA的开发为例,深度解析FMEA主要思想及应用。

关键解读之一:六步法新版FMEA将FMEA开发的方法进行了结构化的定义,即六步法。

六步法适用于所有FMEA的开发,如SFMEA/DFMEA/PFMEA,其主要活动见如下概览图:六步法分为两大部分;步骤1-3为系统分析部分,主要是为FMEA分析做好前期准备;步骤4-6为失效分析和风险降低部分,主要是进行失效分析并进行改进活动。

步骤一:范围定义分析范围的主要工具为Boundary Diagram框图,主要目的是界定FMEA分析的边界,如下图所示:步骤二:结构分析结构分析的目的是可视化设计或过程元素之间的关系和相互作用。

AIAG-VDA在结构上至少需要3个层次:Higher Level 直接上一层级> Focus Level 聚焦分析层级> Lower Level直接下一层级。

结构分析的常用工具是结构树,示例如下:步骤三:功能分析功能分析的目的是识别功能与要求,并分配给系统结构元素,然后向下分配到下层级元素,如:进行功能分析时,需明确区分产品的基本功能、详细要求和设计约束条件和假设,可使用Function Worksheet功能分析表的工具进行,示例如下:也可以使用P图及接口矩阵等工具进行功能分析。

步骤四:失效分析新版FMEA最有特色的地方是将失效影响FF、失效模式FM和失效起因FC的逻辑关系以“瀑布模型的方式”进行了有效的展示,即上一层级的失效模式即为下一层级的失效影响,而下一层的失效模式即为上一层级的失效起因,如下所示:在进行失效分析时,需同时进行三个层级的分析,并在FMEA表中体现出三者的逻辑性,如下图所示:步骤五:风险分析该步骤的主要目的是对严重度、频度及探测度进行打分以量化风险,并确定改进行动的优先级(AP)。

新版FMEA的主要变化及七步法详解FMEA(潜在失效模式及影响分析)参考手册从1993年发布到现在,已经经历了4个版本。

在过去的20多年,为全球各个行业特别是汽车工业的产品过程设计和制造发挥了极其重要的用。

自2017年11月新版FMEA发布草稿版以来,蓝/红标准在业内掀起了一股FMEA热潮,两大汽车工业协会:AIAG美国汽车工业行动小组以及VDA德国汽车工业协会,经过四十年余年的标准竞赛之后,终于进行长时间且有建设性的讨论,在汽车行业向智能化和电子化转型的大背景下,考虑电子和系统的复杂性,FMEA做出的一项重要改革。

2019年6月3日,由AIAG&VDA联合开发的新版FMEA手册已正式发布。

FMEA为什么要换版?FMEA作为风险分析最重要的工具,发源于航天航空业,在70年代后期被正式引入汽车行业。

经过几十年的发展,目前汽车行业使用最广泛的版本为2008年AIAG发布的第4版FMEA。

但企航顾问在为3200多家汽车整车和零部件企业提供咨询和培训的过程中发现,汽车供应链中的企业在FMEA的执行过程中,大都面临着以下问题:另外,随着数字化时代的到来,电子技术越来越多地应用于汽车产品,汽车产业面临即将到来的重大变革,可靠性要求随之越来越高。

包括客户越来越高的质量要求、必要的产品和工艺成本优化、越来越高的复杂性以及对设计者和制造者产品责任的立法要求。

因此,FEMA作为重要的风险分析手段之一,必须要做出改革!其次,在新版IATF16949中,风险分析(FMEA的应用)无处不被提及(见下图),可见在当前质量管理现状下,如何提升企业应用FEMA工具的能力,已经迫在眉睫。

新版FMEA”新”在哪里?七步法为解决之前做FMEA即填表格的做法,新版FMEA提出了“七步法”概念(见下图)。

“七步法”基于产品功能和结构树展开,通过更谨慎的逻辑来识别风险。

新版FMEA七步法,未来将与FTA、FMEDA以及Function Safety等重要工具完美结合!新版FMEA采用VDA的“Step analysis”理念来代替原来的“Fill in Blank”方法,变得更加有条理,在提高跨功能小组的效率和效率方面发挥了重要作用:•可以全面解决更多风险,保证FMEA分析的完整性;•“用技术指导思考”而非“无聚焦的头脑风暴”,用结构化的方法指导FMEA,使FMEA 真正成为组织的失效库与“指南针”,而非拍脑袋式的文件化产物;•使高层管理者能够理解和审查必要的行动和资源,以降低技术风险;•更好的与软件结合,为今后数字化质量管理带来契机。