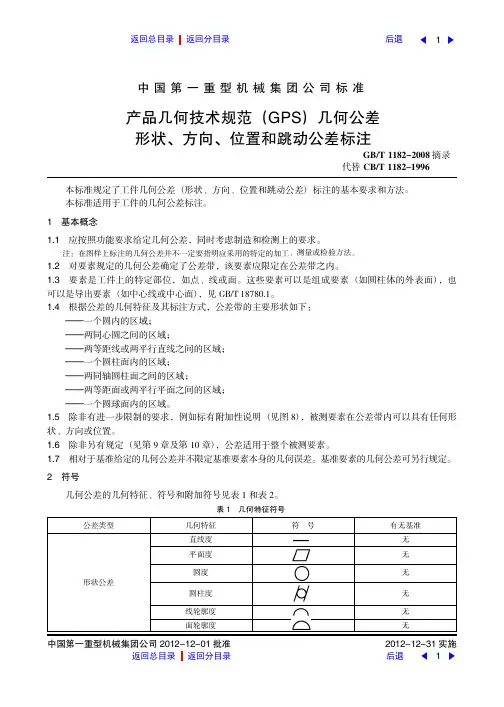

GB1182 2008(2) 产品几何技术规范 几何公差形状、方向、位置和跳动公差标注

- 格式:pdf

- 大小:3.56 MB

- 文档页数:75

机械加⼯技术要求机械加⼯技术要求1.⽬的对机械加⼯产品质量进⾏控制,以确保满⾜公司的标准和客户的要求。

2.范围适⽤所有机械加⼯产品,和对机械加⼯产品的要求及产品的检验。

3.定义A级表⾯:产品⾮常重要的装饰表⾯,即产品试⽤时始终可以看到的表⾯。

B级表⾯:产品的内表⾯或产品不幡动时客户偶尔能看到的表⾯。

C级表⾯:仅在产品幡动时才能看见的表⾯,或产品的内部零件。

4、规范性引⽤⽂件下列⽂件对本⽂件的应⽤是必不可少的,凡是标注⽇期的引⽤⽂件,仅标注⽇期的版本适⽤于本⽂件。

凡是不标注⽇期的引⽤⽂件,其最新版本(包括所有的修改单)适⽤于本⽂件。

GB/T 3 1997 普通螺纹收尾、肩距、退⼑槽和倒⾓GB/T 145-2001 中⼼孔GB/T 197-2003 普通螺纹公差GB/T 1031-2009 产品⼏何技术规范(GPS)表⾯结构、轮廓法、表⾯粗糙度参数及其数值。

GB/T 1182-2008 产品⼏何级数规范(GPS)⼏何公差形状、⽅向位置和跳动公差标注。

GB/T 1184-1996 形状和位置公差未标注公差值GB/T 1568-2008 键技术条件GB/T 1804-2000 ⼀般公差未住公差的线性和⾓度尺⼨的公差GB/T 2828.1-2003 计数抽样检验程序第⼀部分:按接收质量限(AQL)检索的逐批抽样计划GB/T 4249-2009 产品⼏何技术规范(GPS)公差原则GB/T 5796.4-2005 梯形螺纹第四部分:公差Q/JSXX.XX-2012 不合格品控制程序Q/JSXX.XX-2012 机柜半成品钣⾦件下料技术要求5.术语和定义GB/T 1182-2008 给出的术语和定义及下列术语和定义适⽤于本⽂件5.1切削加⼯⽤切削⼯具(包括⼑具、磨具和磨料)把坯料或⼯件上多余的材料层切去成为切屑,使⼯件活的规定的⼏何形状、尺⼨和表⾯质量的加⼯⽅法。

包括车削、铣削、刨削、磨削、拉削、钻孔、扩孔、铰孔、研磨、珩磨、抛光、超精加⼯以及由他们组成的⾃动技术、数控技术、成组技术、组合机床、流⽔线、⾃动线。

产品几何技术规范(GPS)讲义产品几何技术规范(GPS)国家标准应用第一章GPS标准的发展和体系介绍第二章GB/T1182-2022《几何公差形状、方向、位置和跳动公差标注》介绍第三章GB/T131-2006《产品几何技术规范(GPS)技术产品文件中表面结构的表示法》介绍第四章GB/T1804–2000《未注公差的线性和角度尺寸的公差》介绍第五章GB/T4249-2022《公差原则》介绍第一章GPS标准的发展和体系介绍一、什么是GPS二、新的GPS标准构建的基本思想三、GPS标准的意义和作用一、什么是GPS1.1GPS的含义GPS是产品几何技术规范(GeometricalProductSpecificationandVerification)的英文缩写和简称。

新GPS标准是以新的理念和概念,面向产品开发全过程而构建的控制产品几何特性的一套完整标准,全面覆盖了从宏观到微观的产品几何特征的描述,全面规范了产品(工件)的尺寸、形状和位置及表面特征的控制要求和检测方法,成为工程领域产品设计、制造和评定的最重要的基础标准之一。

尺寸公差几何公差表面结构公差尺寸形状粗糙度距离方向波纹度半径位置原始轮廓角度跳动表面缺陷GPS标准体系构成注意:在新的GPS体系中,“几何”的概念有广义和狭义之分。

广义几何包含了工件的尺寸、形状与位置以及表面结构等特征,因此标准的主标题通常为“产品几何技术规范(GPS)”;在副标题中出现的“几何公差”一般特指形状、方向、位置和跳动公差,并不包含尺寸公差和表面粗糙度。

1.2新的GPS产生的背景传统的GPS标准存在体系结构缺陷:1)尺寸公差、形位公差和表面特征分别由原ISO的三个技术委员会负责,由于各自工作的独立性,使得工作项目有重复和交叉、术语定义不够协调统一、规定和要求不完全一致,影响和制约标准的使用和实施。

2)设计对功能要求的表达和优化、制造和检测对几何精度的控制和评定缺乏统一的规范,缺乏相互沟通的共同的技术语言。

公差技术手册:技术说明尺寸公差、极限与配合参考:GB/T 1800.1-2009 《产品几何技术规范(GPS)极限与配合第1部分:公差、偏差和配合的基础》GB/T 1800.2-2009 《产品几何技术规范(GPS)极限与配合第2部分:标准公差等级和极限偏差表》GB/T 1801-2009 《产品几何技术规范(GPS)极限与配合公差带和配合的选择》几何精度设计参考:GB/T 1182-2008 《产品几何量技术规范(GPS)几何公差形状、方向、位置和跳动公差标注》GB/T 4299-2009 《产品几何技术规范(GPS)公差原则》GB/T 16671-2009《产品几何技术规范(GPS)几何公差最大实体要求最小实体要求和可逆要求》表面粗糙度设计参考:GB/T 3505-2009《产品几何技术规范表面结构轮廓法表面结构的术语、定义及参数》GB/T 131-2006 《产品几何技术规范技术产品文件中表面结构的表示法》键连接、螺纹配合、齿轮设计等不在此技术手册详细讨论的范围,故在此忽略其设计参考。

统一陈述:未注线性尺寸公差按GB/T 1804-m下面对零件图及装配图进行分析,仅对重要因素进行关键说明:CB-03 齿轮传动轴尺寸公差设计:因传动齿轮轴主要是径向作用与孔产生配合机制,故轴向尺寸除了齿轮给出了详细的公差要求和键槽给出了间接定位与公差要求外,其余各尺寸均未注公差。

且该轴作为配合要素来讲为基准轴,轴上键槽采用基轴制配合,轴上齿轮配合齿轮为非基准件。

并且因尺寸标注的很详细,所以涵盖了许多的定位。

粗糙度设计:所有标注粗糙度数值为Ra0.8的表面均为重要的工作表面。

其余Ra6.3表面采用去料加工,允许任何工艺得到。

齿轮设计采用正变位齿轮,提高传动质量,避免根切的产生。

个人对于此传动轴的观点:整体设计没有问题,但是未考虑加工的经济性和加工的效率。

如三个退刀槽如非必要可以选择相同的宽度,减少切槽刀的更换。