精馏的分类及精馏塔相关知识讲解

- 格式:ppt

- 大小:781.00 KB

- 文档页数:59

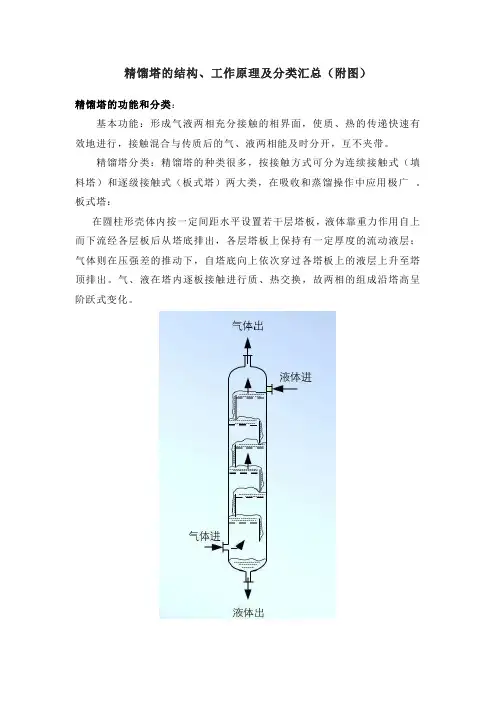

精馏塔的结构、工作原理及分类汇总(附图)精馏塔的功能和分类:基本功能:形成气液两相充分接触的相界面,使质、热的传递快速有效地进行,接触混合与传质后的气、液两相能及时分开,互不夹带。

精馏塔分类:精馏塔的种类很多,按接触方式可分为连续接触式(填料塔)和逐级接触式(板式塔)两大类,在吸收和蒸馏操作中应用极广。

板式塔:在圆柱形壳体内按一定间距水平设置若干层塔板,液体靠重力作用自上而下流经各层板后从塔底排出,各层塔板上保持有一定厚度的流动液层;气体则在压强差的推动下,自塔底向上依次穿过各塔板上的液层上升至塔顶排出。

气、液在塔内逐板接触进行质、热交换,故两相的组成沿塔高呈阶跃式变化。

2、板式塔板式塔通常是由一个圆柱型的壳体及沿塔高按一定的间距水平设置的若干层塔板(或塔盘)所组成。

在塔内沿塔高装有若干层塔板,液体靠重力的作用由顶部逐板流向塔底,并在各块板面上形成流动的液层;气体则靠压强差推动,有塔底向上依次穿过各塔板上的液层而流向塔顶。

气液两相在塔内进行逐级接触,两相组成沿塔高呈梯级式变化。

板式塔的塔板塔板是板式塔的主要构件,决定塔的性能。

在几种主要类型错流塔板中,应用最早的是泡罩板,目前使用最广泛的筛板塔和浮阀塔板。

同时,各种新型高效塔板不断问世。

按照结构分,板式塔塔板可以分为泡罩塔、筛板塔、浮阀塔和舌形塔等。

按照流体的路径分,可以分为单溢流型和双溢流型。

3.按照两相流动的方式不同,可以分为错流式和逆流式两种。

(1)溢流塔板溢流塔板(错流式塔板):塔板间有专供液体溢流的降液管(溢流管),横向流过塔板的流体与由下而上穿过塔板的气体呈错流或并流流动。

板上液体的流径与液层的高度可通过适当安排降液管的位置及堰的高度给予控制,从而可获得较高的板效率,但降液管将占去塔板的传质有效面积,影响塔的生产能力。

溢流式塔板应用很广,按塔板的具体结构形式可分为:泡罩塔板、筛孔塔板、浮阀塔板、网孔塔板、舌形塔板等。

(2)逆流塔板逆流塔板(穿流式塔板):塔板间没有降液管,气、液两相同时由塔板上的孔道或缝隙逆向穿流而过,板上液层高度靠气体速度维持。

塔基础知识1:化工生产过程中,是如何对塔设备进行定义的?答:化工生产过程中可提供气(或汽)液或液液两相之间进行直接接触机会,达到相际传质及传热目的,又能使接触之后的两相及时分开,互不夹带的设备称之为塔。

塔设备是化工、炼油生产中最重要的设备之一。

常见的、可在塔设备中完成单元操作的有精馏、吸收、解吸和萃取等,因此,塔设备又分为精馏塔、吸收塔、解吸塔和萃取塔等。

2:塔设备是如何分类的?答:按塔的内部构件结构形式,可将塔设备分为两大类:板式塔和填料塔。

按化工操作单元的特性(功能),可将塔设备分为:精馏塔、吸收塔、解吸塔、反应塔(合成塔)、萃取塔、再生塔、干燥塔。

按操作压力可将塔设备分为:加压塔、常压塔和减压塔。

按形成相际接触界面的方式,可将塔设备分为:具有固定相界面的塔和流动相界面的塔。

3:什么是塔板效率?其影响因素有哪些?答:理论塔板数及实际塔板数之比叫塔板效率,它的数值总是小于1。

在实际运行中,由于气液相传质阻力、混合、雾沫夹带等原因,气液相的组成及平衡状态有所偏离,所以在确定实际塔板数量时,应考虑塔板效率。

系统物性、流体力学、操作条件和塔板结构参数等都对塔板效率有影响,目前塔板效率还不能精确地预测。

4:塔的安装对精馏操作有何影响?答::(1)塔身垂直.倾斜度不得超过1/1000,否则会在塔板上造成死区,使塔的精馏效率下降;(2)塔板水平.水平度不超过正负2mm,塔板水平度如果达不到要求,则会造成液层高度不均匀,使塔内上升的气相易从液层高度小的区域穿过,使气液两相不能在塔板上达到预期的传热,传质要求.使塔板效率降低。

筛板塔尤其要注意塔板的水平要求。

对于舌形塔板,浮动喷射塔板,斜孔塔板等还需注意塔板的安装位置,保持开口方向及该层塔板上液体的流动方向一致。

(3)溢流口及下层塔板的距离应根据生产能力和下层塔板溢流堰的高度而定。

但必须满足溢流堰板能插入下层受液盘的液体之中,以保持上层液相下流时有足够的通道和封住下层上升蒸汽必须的液封,避免气相走短路。

1,液泛?在精馏操作中,下层塔板上的液体涌至上层塔板,破坏了塔的正常操作,这种现象叫做液泛。

液泛形成的原因,主要是由于塔内上升蒸汽的速度过大,超过了最大允许速度所造成的。

另外在精馏操作中,也常常遇到液体负荷太大,使溢流管内液面上升,以至上下塔板的液体连在一起,破坏了塔的正常操作的现象,这也是液泛的一种形式。

以上两种现象都属于液泛,但引起的原因是不一样的。

2,雾沫夹带?雾沫夹带是指气体自下层塔板带至上层塔板的液体雾滴。

在传质过程中,大量雾沫夹带会使不应该上到塔顶的重组分带到产品中,从而降低产品的质量,同时会降低传质过程中的浓度差,只是塔板效率下降。

对于给定的塔来说,最大允许的雾沫夹带量就限定了气体的上升速度。

影响雾沫夹带量的因素很多,诸如塔板间距、空塔速度、堰高、液流速度及物料的物理化学性质等。

同时还必须指出:雾沫夹带量与捕集装置的结构也有很大的关系。

虽然影响雾沫夹带量的因素很多,但最主要的影响因素是空塔速度和两块塔板之间的气液分离空间。

对于固定的塔来说,雾沫夹带量主要随空塔速度的增大而增大。

但是,如果增大塔板间的距离,扩大分离空间,则相应提高空塔速度。

3,液体泄漏?俗称漏液,塔板上的液体从上升气体通道倒流入下层塔板的现象叫泄漏。

在精馏操作中,如上升气体所具有的能量不足以穿过塔板上的液层,甚至低于液层所具有的位能,这时就会托不住液体而产生泄漏。

空塔速度越低,泄漏越严重。

其结果是使一部分液体在塔板上没有和上升气体接触就流到下层塔板,不应留在液体中的低沸点组分没有蒸出去,致使塔板效率下降。

因此,塔板的适宜操作的最低空塔速度是由液体泄漏量所限制的,正常操作中要求塔板的泄漏量不得大于塔板上液体量的10%。

泄漏量的大小,亦是评价塔板性能的特性之一。

筛板、浮阀塔板和舌形塔板在塔内上升气速度小的情况下比较容易产生泄漏。

4,返混现象?在有降液管的塔板上,液体横过塔板与气体呈错流状态,液体中易挥发组分的浓度降沿着流动的方向逐渐下降。

精馏原理和流程3.3.1精馏原理精馏:把液体混合物进行多次部分气化,同时又把产生的蒸气多次部分冷凝,使混合物分离为所要求组分的操作过程称为精馏。

一、全部气化或全部冷凝设在1个大气压下,苯~甲苯混合液的温度为,其状况以A点表示,将此混合液加热,当温度到达(J点),液体开始沸腾,所产生的蒸气组成为(如D点),与成平衡,而且> ,当继续加热,且不从物系中取出物料,使其温度升高到(E点),这时物系内,汽液两相共存,液相的组成为(F点),蒸气相的组成为与成平衡的(G点),且> 。

若再升高温度达到(H点),液相终于完全消失,而在液相消失之前,其组成为(C点)。

这时蒸气量与最初的混合液量相等,蒸气组成为,并与混合液的最初组成相同。

倘再加热到H点以上,蒸气组成为过热蒸气,温度升高而组成不变的为。

自J点向上至H点的前阶段,称为部分气化过程,若加热到H点或H点以上则称全部汽化过程,反之当自H点开始进行冷凝、则至J点以前的阶段称为部分冷凝过程,至J点及J点以下称为全部冷凝过程。

部分汽化和部分冷凝过程实际上是混合液分离过程。

二、部分汽化、部分冷凝全部汽化、全部冷凝与部分汽化、部分冷凝的区别:(1)不从物系中取出物料,(2)温度范围不同。

部分汽化:将混合液自A点加热到B点,使其在B点温度下部分汽化,这时混合液分成汽液两相,气相浓度为,液相为(< ),汽液两相分开后、再将饱和液体单独加热到C点,在温度下部分气化,这时又出现新的平衡或得的液相及与之平衡的气相,最终可得易挥发组分苯含量很低的液相,即可获得近似于纯净的甲苯。

部分冷凝:将上述蒸气分离出来冷凝至,即经部分冷凝至E点,可以得到浓度为的汽相及液相,与成平衡> ,依次类推、最后可得较近于纯净的气态苯。

三、一部分气化、部分冷凝将液体进行一次部分气化,部分冷凝,只能起到部分分离的作用,因此这种方法只适用于要求粗分或初步加工的场合。

显然,要使混合物中的组分得到几乎完全的分离,必须进行多次部分气化和部分冷凝的操作过程。

无论是平衡蒸馏还是简单蒸馏,虽然可以起到一定的分离作用,但是并不能将混合物分离为具有一定量的高纯度产品。

在石油化工生产中常常要求获得纯度很高的产品,通过精馏过程可以获得这种高纯度的产品。

精馏过程所用的设备称为精馏塔,大体上可以分为两大类:①板式塔,气液两相总体上作多次逆流接触,每层板上气液两相一般作交叉流。

②填料塔,气液两相作连续逆流接触。

一般的精馏装置由精馏塔塔身、冷凝器、回流罐,以及再沸器等设备组成。

进料从精馏塔中某段塔板上进人塔内,这块塔板称为进料板。

进料板将精馏塔分为上下两段,进料板以上部分称为精馏段,进料板以下部分称为提馏段。

塔板的分类板式塔是一种应用极为广泛的气液传质设备,它由一个通常呈圆柱形的壳体及其中按一定间距水平设置的若干塔板所组成。

板式塔正常工作时,液体在重力作用下自上而下通过各层塔板后由塔底排出;气体在压差推动下,经均布在塔板上的开孔由下而上穿过各层塔板后由塔顶排出,在每块塔板上皆储有一定的液体,气体穿过板上液层时,两相接触进行传质。

板式塔种类繁多,通常可分类如下:按塔板结构分,有泡罩板、筛板、浮阀板、网孔板、舌形板等等。

历史上应用最早的有泡罩塔及筛板塔,20世纪50年代前后,开发了浮阀塔板。

现应用最广的是筛饭和浮阀塔板,其他不同型式的塔板也有应用。

一些新型塔板或传统塔板的改进型也在陆续开发和研究中。

按气液两相的流动方式分,有错流式塔板和逆流式塔板,或称有降液管塔板和无降液管塔板。

有降液管塔板应用极广,它们具有较高的传质效率和较宽的操作范围;无降液管的逆流式塔板也常称为穿流式塔板,气液两相均由塔板上的孔道通过。

塔板结构简单,整个塔板面积利用较充分。

常用的有穿流式筛板、穿流式栅板、穿流式波纹板等。

按液体流动型式分,有单流形、双流形、U形流形及其他流形(如四流形、阶梯形、环流形等)。

单流形塔板应用最为广泛,它结构简单,液流行程长,有利于提高塔板效率。

但当塔径或液量过大时,塔板上液面梯度会较大,导致气液分布不均,或造成降液管过载,影响塔板效率和正常操作。

精馏工艺操作基本知识1、何为相和相平衡?相就是指在系统中具有相同物理性质和化学性质的均匀部分,不同相之间往往有一个相界面,把不同的相分别开。

系统中相数的多少与物质的数量无关。

如水和冰混合在一起,水为液相,冰为固相。

一般情况下,物料在精馏塔内是气、液两相。

在一定的温度和压力下,如果物料系统中存在两个或两个以上的相,物料在各相的相对量以及物料中各组分在各个相中的浓度不随时间变化,我们称系统处于平衡状态。

平衡时,物质还是在不停地运动,但是,各个相的量和各组分在各项的浓度不随时间变化,当条件改变时,将建立起新的相平衡,因此相平衡是运动的、相对的,而不是静止的、绝对的。

比如:在精馏系统中,精馏塔板上温度较高的气体和温度较低的液体相互接触时,要进行传热、传质,其结果是气体部分冷凝,形成的液相中高沸点组分的浓度不断增加。

塔板上的液体部分气化,形成的气相中低沸点组分的浓度不断增加。

但是这个传热、传质过程并不是无止境的,当气液两相达到平衡时,其各组分的两相的组成就不再随时间变化了。

2、何为饱和蒸汽压?在一定的温度下,与同种物质的液态(或固态)处于平衡状态的蒸汽所产生的压强叫饱和蒸汽压,它随温度的升高而增加。

众所周知,放在杯子里的水,会因不断蒸发变得愈来愈少。

如果把纯水放在一个密闭容器里,并抽走上方的空气,当水不断蒸发时,水面上方气相的压力,即水的蒸汽所具有的压力就不断增加。

但是,当温度一定时,气相压力最中将稳定在一个固定的数值上,这时的压力称为水在该温度下的饱和蒸汽压。

应当注意的是,当气相压力的数值达到饱和蒸汽压力的数值是,液相的水分子仍然不断地气化,气相中的水分子也不断地冷凝成液体,只是由于水的气化速度等于水蒸汽的冷凝速度,液体量才没有减少,气体量也没有增加,气体和液体达到平衡状态。

所以,液态纯物质蒸汽所具有的压力为其饱和蒸汽压时,气液两相即达到了相平衡。

3、何为精馏,精馏的原理是什么?把液体混合物进行多次部分汽化,同时又把产生的蒸汽多次部分冷凝,使混合物分离为所要求组分的操作过程称为精馏。

板式精馏塔的类型板式精馏塔是一种常见的工业设备,用于分离液体混合物中的组分。

它的设计和操作方式会根据需要分离的物质以及工艺要求而有所不同。

在本文中,我们将深入探讨板式精馏塔的类型,并介绍它们在化工、石油等行业中的应用。

一、根据塔板结构分类1. 全开孔板式精馏塔:全开孔板式精馏塔是最简单的类型。

它的板面上布置了许多孔洞,使得液体和气体可以通过。

全开孔板式精馏塔主要用于处理易于分离的物质,如精馏水。

它的优点是操作简单,但对于较复杂的分离过程,效率可能较低。

2. 弗利斯塔式精馏塔:弗利斯塔式精馏塔采用更复杂的结构设计,可以提高分离效率。

它的板面上有许多小孔,通过这些小孔液体和气体进入阀流区,然后再进入孔板下的塔板。

弗利斯塔式精馏塔能够更好地分离液体混合物,使得不同组分的纯度更高。

3. 旁通式精馏塔:旁通式精馏塔也是常见的一种类型。

它的设计在塔板上有旁通管,使得液体在不同的塔板之间流动。

这种结构适用于处理较复杂和难分离的物质。

旁通式精馏塔可以提高塔内的混合物接触,增加分离效果。

4. 蛇形孔板式精馏塔:蛇形孔板式精馏塔的塔板上有许多弯曲的蛇形孔,使得液体和气体在塔板上形成多个旋涡流动的小区域。

这种结构使得液体和气体充分接触,提高了分离效果。

蛇形孔板式精馏塔常用于分离粘度较高的液体。

二、根据馏分进料方式分类1. 上进料精馏塔:上进料精馏塔是指精馏馏分从塔底进入塔体。

这种方式适用于处理重质组分。

一般情况下,重质组分易于液化,因此上进料精馏塔可以更好地控制液体的流动。

2. 下进料精馏塔:下进料精馏塔是指精馏馏分从塔顶进入塔体。

这种方式适用于处理轻质组分。

轻质组分易于气化,下进料精馏塔可以更好地控制气体的流动。

三、根据液体分布方式分类1. 平板式精馏塔:平板式精馏塔是指塔板上液体的分布是均匀的。

它的塔板上有许多小孔,液体通过这些小孔均匀分布在整个塔板上。

平板式精馏塔可以提高液体在塔内的均匀性,增加分离效率。

2. 管壳式精馏塔:管壳式精馏塔是指塔板上液体的分布是通过管壳系统实现的。

第七章精馏§1 概述一、概念1)易挥发组分:混合物中沸点低,容易汽化的组分。

2)难挥发组分:混合物中沸点高,不易汽化的组分。

3)对于板式塔,易挥发组分从塔顶排出;难挥发组分从塔底排出。

4)易挥发组分常以下标A表示;难挥发组分常以下标B表示。

5)混合物中各组分的挥发能力相差越大,精馏分离越容易;混合物中各组分的挥发能力相差越小,精馏分离越难。

二、蒸馏与蒸发的区别蒸馏:溶质和溶剂都具有挥发性。

塔顶和塔底都有可能是产品。

蒸发:溶剂挥发,溶质不挥发。

蒸发产品是被浓缩了的溶液。

三、分类1、按操作方式分类1)简单蒸馏——一次部分汽化冷凝。

2)精馏——多次部分汽化冷凝。

3)特殊精馏:水蒸气蒸馏、恒沸蒸馏、萃取蒸馏。

2、根据原料的组分数目分类双组分蒸馏多组分蒸馏3、操作流程的不同分类1)间歇精馏2)连续精馏4、按操作压力分类常压精馏、减压精馏、加压精馏。

混合液加热汽化,易挥发组分相对富集于汽相,难挥发组分相对富集于液相,而易挥发组分有多少量富集于汽相,难挥发组分有多少量富集于液相,这是以相平衡决定的,欲定量讨论精馏过程,必须首先了解相平衡关系。

所以,气液相平衡关系是分析精馏操作过程和进行设备设计的理论基础。

精馏传质的推动力是不同组分在两相中的浓度与平衡的偏离程度。

§2 双组分理想溶液的气液平衡一、纯液体的气液平衡汽化速度等于冷凝速度——动态平衡气液平衡时,汽相为饱和蒸汽;蒸汽所具有的压力称为饱和蒸汽压;液体的温度为饱和温度。

二、拉乌尔定律均相混合溶液中某组分的饱和蒸汽压一定比该组分在纯态时的饱和蒸汽压低。

1880年,法国人拉乌尔(Francois Maric Raoult ,1830~1901)提出:一定温度下,当气液达到平衡时,理想溶液中某组分的饱和蒸汽压等于该组分在纯态时的饱和蒸汽压与该组分在溶液中的摩尔分率的乘积。

p A = p A o · x A p B = p B o · x B对于双组分溶液,则有p B = p B o · x B = p B o ·(1-x A)式中:p A、p B分别为溶液上方A、B两组分的平衡分压。