钣金展开计算公式--很实用

- 格式:docx

- 大小:12.74 KB

- 文档页数:1

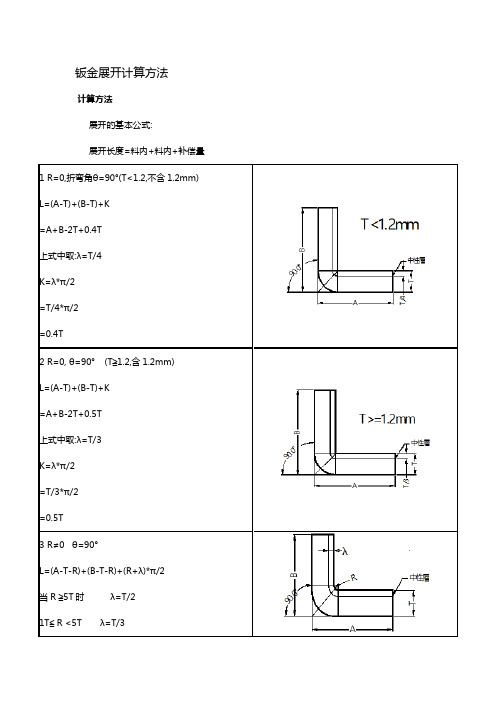

钣金展开计算方法计算方法展开的基本公式:展开长度=料内+料内+补偿量1 R=0,折弯角θ=90°(T<1.2,不含1.2mm)L=(A—T)+(B-T)+K=A+B—2T+0.4T上式中取:λ=T/4K=λ*π/2=T/4*π/2=0。

4T2 R=0, θ=90°(T≧1.2,含1.2mm)L=(A—T)+(B-T)+K=A+B—2T+0。

5T上式中取:λ=T/3K=λ*π/2=T/3*π/2=0.5T3 R≠0 θ=90°L=(A—T-R)+(B—T-R)+(R+λ)*π/2 当R ≧5T时λ=T/21T≦ R 〈5T λ=T/30 〈R <t λ=t 4〈=””p="”〉</t λ=t〉(实际展开时除使用尺寸计算方法外,也可在确定中性层位置后,通过偏移再实际测量长度的方法。

以下相同)4 R=0 θ≠90°λ=T/3L=[A—T*tan(a/2)]+[B-T*tan(a/2)]+T/3*a(a单位为rad,以下相同)5 R≠0 θ≠90°L=[A—(T+R)*tan(a/2)]+[B—(T+R)*tan(a/2)]+(R+λ)*a当R ≧5T时λ=T/21T≦ R 〈5T λ=T/30 < R <t λ=t 4〈=”" p=””>〈/t λ=t>6 Z折1.计算方法请示上级,以下几点原则仅供参考:(1)当C≧5时,一般分两次成型,按两个90°折弯计算。

(要考虑到折弯冲子的强度)L=A-T+C+B+2K(2)当3T<c<5时:〈/c<5时L=A—T+C+B+K(3)当C≦3T时〈一次成型>:L=A—T+C+B+K/27 Z折2。

C≦3T时<一次成型>:L=A-T+C+B+D+K8 抽芽抽芽孔尺寸计算原理为体积不变原理,即抽孔前后材料体积不变;ABCD四边形面积=GFEA所围成的面积。

钣金加工计算公式钣金加工是一种常见的金属加工技术,用于将金属板材加工成所需形状的工艺。

在进行钣金加工时,我们需要考虑一些基本的计算公式,以确保加工质量和精度。

下面是钣金加工中常用的一些计算公式:1.板材展开长度计算公式:展开长度=(外周长+冗余值)/压延系数其中,外周长指的是材料未加工前的周长,冗余值一般选取材料厚度的1-2倍,压延系数是指未加工前材料与加工后展开形状之间的长度比例。

2.弯曲件折弯长度计算公式:折弯长度=弯曲半径*弯曲角度*(π/180)弯曲半径是指折弯件曲面的半径,弯曲角度是指折弯件的弯曲角度。

3.压铆螺栓强度计算公式:F=P*n其中,F代表螺栓预紧力,P代表螺栓所受的拉力,n代表螺栓数量。

4.膨胀螺栓强度计算公式:F=A*σ其中,F代表螺栓所受的拉力,A代表螺栓横截面积,σ代表应力。

5.拉伸区域面积计算公式:A=b*t其中,A代表拉伸区域的面积,b代表宽度,t代表厚度。

6.承载能力计算公式:P=(0.6*σ*A)/γ其中,P代表承载能力,σ代表应力,A代表横截面积,γ代表安全系数。

7.拉伸量计算公式:δ=(F*L)/(E*A)其中,δ代表拉伸量,F代表受力,L代表长度,E代表弹性模量,A 代表横截面积。

8.扭矩计算公式:T=k*F*r其中,T代表扭矩,k代表比例系数,F代表力,r代表力臂。

以上仅为钣金加工中一些常见的计算公式,具体的计算公式还会受到材料性质、工艺要求和实际应用等因素的影响。

在实际应用中,我们需要根据具体情况进行选择和调整,以确保加工质量和安全性。

钣金展开计算公式大全

1. 矩形零件的展开计算公式:

长方形展开长度 = 原料长度 + 2 弯曲圆弧压缩量。

长方形展开宽度 = 原料宽度 + 弯曲线圆弧长度 + 弯曲线直线长度。

2. 圆柱形零件的展开计算公式:

圆周展开长度 = 弧长公式,L = π D(D为圆柱直径)。

圆周展开宽度 = 圆周展开长度 / 2。

3. 圆锥形零件的展开计算公式:

圆锥展开长度= π D tan(α)(D为圆锥底部直径,α为锥角)。

圆锥展开宽度 = 圆锥母线长度。

4. 不规则形状零件的展开计算公式:

可使用数学软件进行建模计算,或者通过测量得到各部分的尺寸,然后进行展开计算。

以上是一些常见的钣金展开计算公式,钣金加工中展开计算需要根据具体的零件形状和加工要求来确定使用哪种公式进行计算。

同时,还需要考虑材料的弹性变形、加工工艺等因素,以确保展开后的尺寸能够满足设计要求。

希望以上信息能够对你有所帮助。

钣金展开计算公式

90°折弯:

折弯补偿法:按内尺寸计算:L1+L2+L3+……+Ln+0.4T×n(n为折弯次数)折弯扣除法:按外尺寸计算:L1+L2+L3+……+Ln-1.6T×n(n折弯次数)

非90°折弯:

按内尺寸计算:L1+L2+L3+……Ln+0.4T×(θ/90°)×n(n折弯次数,θ为折弯的角度=180°-零件的角度)

注:非90°折弯只能按照内尺寸计算

卷圆:

按内尺寸计算:L+2π(r+0.4T)*θ/360; 其中卷圆部分的圆弧长度可以直接在CAD里面测量标注出来。

(θ为卷圆的角度)

压死边:

折弯补偿法:按内尺寸计算:L1+L2+L3+……+Ln+1.6T×n(n为折弯次数)折弯扣除法:按外尺寸计算:L1+L2+L3+……+Ln -0.4T×n(n为折弯次数)段差:

直边段差(H≤3.5T)

折弯补偿法:按内尺寸计算:L1+L2+H(H为段差高度)

折弯扣除法:按外尺寸计算:L1+L2+H-2T(H为段差高度)

斜边段差(H≤3.5T)

折弯补偿法:按内尺寸计算:L1+L2+l+T(l为段差对齐标注的高度)

注:非90°折弯只能按照内尺寸计算

当H>3.5T时,按正常的一正一反两道折弯工序计算,不视为段差。

先说一个名词:折弯余量

折弯余量这个名词我在论坛别的贴子已经说过,这里再重复一下:

一个已成形的钣金折弯,它有三个尺寸:两个轮廓尺寸和一个厚度尺寸,定义两个轮廓尺寸为L1、L2,厚度尺寸为T,我们都已知道,L1+L2是要大于展开长度L的,它们的差值就是折弯余量,我定义为K,那么一个弯的展开尺寸L=L1+L2-K。

一般冷轧钢板的K值(条件:90度弯,标准折弯刀具)

T=0.8K=1.6 1.6-0.8=0.8

T=1.0K=1.8 1.8-1.0=0.8

T=1.2K=2.1 2.1-1.2=0.9

T=1.5K=2.5 2.5-1.5=1.0

T=2.0K=3.5 3.5-2.0=1.5

T=2.5K=4.3 4.3-2.5=1.8

T=3.0K=5.0 5.0-3.0=2.0

T=3.5K=6.5 6.5-3.5=3.0

T=4.0K=7.0 7.0-4.0=3.0

T=5.0 K=8.5 8.5-5.0=3.5

实例二:

实例三:

不规则折弯按K因子=0.5,直接用AUTOCAD画中性层测量。

如有偏差再根据具体情况调整。

一般也差不了多少。

折弯时调整下模槽宽也可将偏差的展开尺寸调整成合格的折弯外形(当然在一定的范围内)。

还有一外钣金件总有一些壁外形偏差允许大一些,可将偏差累积到那些壁去。

死边按L1+L2-0.5t

在模型中直接修改dev.l值为1.5*t就可以了!

Welcome To Download !!!

欢迎您的下载,资料仅供参考!。

钣金展开计算方法计算方法展开得基本公式:展开长度=料内+料内+补偿量1 R=0,折弯角θ=90°(T<1、2,不含1、2mm) L=(A-T)+(B-T)+K=A+B-2T+0、4T上式中取:λ=T/4K=λ*π/2=T/4*π/2=0、4T2 R=0, θ=90°(T≧1、2,含1、2mm)L=(A-T)+(B-T)+K=A+B-2T+0、5T上式中取:λ=T/3K=λ*π/2=T/3*π/2=0、5T3 R≠0 θ=90°L=(A-T-R)+(B-T-R)+(R+λ)*π/2当R ≧5T时λ=T/21T≦ R <5T λ=T/30 < R <t λ=t 4<="" p=""></t λ=t> (实际展开时除使用尺寸计算方法外,也可在确定中性层位置后,通过偏移再实际测量长度得方法、以下相同)4 R=0 θ≠90°λ=T/3L=[A-T*tan(a/2)]+[B-T*tan(a/2)]+T/3*a(a单位为rad,以下相同)5 R≠0 θ≠90°L=[A-(T+R)* tan(a/2)]+[B-(T+R)*tan(a/2)]+(R+λ)*a当R ≧5T时λ=T/21T≦ R <5T λ=T/30 < R <t λ=t 4<="" p=""></t λ=t>6 Z折1、计算方法请示上级,以下几点原则仅供参考:(1)当C≧5时,一般分两次成型,按两个90°折弯计算、(要考虑到折弯冲子得强度)L=A-T+C+B+2K(2)当3T<c<5时:</c<5时L=A-T+C+B+K(3)当C≦3T时<一次成型>:L=A-T+C+B+K/27 Z折2、C≦3T时<一次成型>:L=A-T+C+B+D+K8 抽芽抽芽孔尺寸计算原理为体积不变原理,即抽孔前后材料体积不变;ABCD四边形面积=GFEA所围成得面积、一般抽孔高度不深取H=3P(P为螺纹距离),R=EF见图∵ T*AB=(H -EF)*EF+π*(EF)2/4∴ AB={H*EF+(π/4-1)*EF2}/T∴预冲孔孔径=D – 2ABT≧0、8时,取EF=60%T、在料厚T<0、8时,EF得取值请示上级、9 方形抽孔方形抽孔,当抽孔高度较高时(H>Hmax),直边部展开与弯曲一致, 圆角处展开按保留抽高为H=Hmax得大小套弯曲公式展开,连接处用45度线及圆角均匀过渡, 当抽孔高度不高时(H≦Hmax)直边部展开与弯曲一致,圆角处展开保留与直边一样得偏移值、以下Hmax取值原则供参考、当R≧4MM时:材料厚度T=1、2~1、4取Hmax =4T材料厚度T=0、8~1、0取Hmax =5T材料厚度T=0、7~0、8取Hmax =6T材料厚度T≦0、6取Hmax =8T当R<4MM时,请示上级、10压缩抽形1 (Rd≦1、5T)原则:直边部分按弯曲展开,圆角部分按拉伸展开,然后用三点切圆(PA-P-PB)得方式作一段与两直边与直径为D得圆相切得圆弧、当Rd≦1、5T时,求D值计算公式如下:D/2=[(r+T/3)2+2(r+T/3)*(h+T/3)]1/211压缩抽形2 (Rd>1、5T)原则:直边部分按弯曲展开,圆角部分按拉伸展开,然后用三点切圆(PA-P-PB)得方式作一段与两直边与直径为D得圆相切得圆弧、当Rd>1、5T时:l按相应折弯公式计算、D/2={(r+T/3)2+2(r+T/3)*(h+T/3)-0、86*(Rd-2T/3)*[(r+T/3)+0、16*(Rd-2T/3)]}1/212卷圆压平图(a): 展开长度L=A+B-0、4T图(b): 压线位置尺寸 A-0、2T图(c): 90°折弯处尺寸为A+0、2T图(d): 卷圆压平后得产品形状13侧冲压平图(a): 展开长度L=A+B-0、4T图(b): 压线位置尺寸 A-0、2T图(c): 90°折弯处尺寸为A+1、0T图(d): 侧冲压平后得产品形状14 综合计算如图:L=料内+料内+补偿量=A+B+C+D+中性层弧长(AA+BB+CC)(中性层弧长均按“中性层到板料内侧距离λ=T/3”来计算)备注:a标注公差得尺寸设计值:取上下极限尺寸得中间值作为设计标准值、b孔径设计值:一般圆孔直径小数点取一位(以配合冲头加工方便性),例:3、81取3、9、有特殊公差时除外,例:Φ3、80+0、050取Φ3、84、c 产品图中未作特别标注得圆角,一般按R=0展开、附件一:常见抽牙孔孔径一览表料厚0、6 0、8 1、0 1、2注意:折弯系数不就是绝对得,各加工工厂得钣金工艺工程师会根据所用GB材料以及加工注意:折弯系数不就是绝对得,各加工工厂得钣金工艺工程师会根据所用GB材料以及加工机器而略有微弱变化。