高阶分段线性恒流驱动IC

- 格式:docx

- 大小:218.03 KB

- 文档页数:2

最新LED恒流驱动芯片汇总

LED恒流驱动芯片是一种用于控制LED灯工作电流的电子器件,它可

以帮助提高LED灯的亮度、节能和寿命。

随着LED照明技术的发展,LED

恒流驱动芯片也在不断更新和改进。

以下是一些最新的LED恒流驱动芯片

的汇总介绍。

1.NXPSSL5028GPH:NXPSSL5028GPH是一款数字式LED恒流驱动芯片,集成了多种电流选择和调节功能,可以实现精确的电流控制和亮度调节。

该芯片可广泛应用于室内和室外LED照明产品,具有高效、稳定和可靠的

特点。

2. STMicroelectronics L6924D:STMicroelectronics L6924D是一

款高性能LED驱动芯片,具有高达95%的转换效率。

该芯片采用恒流控制

和PWM调光技术,可以实现高亮度的LED照明效果。

同时,该芯片还具有

热保护和电压保护功能,有效保护LED灯的使用寿命。

4. Infineon ILD8150:Infineon ILD8150是一款集成式恒流驱动芯片,适用于室内和室外LED照明产品。

该芯片采用了新型的TRILINX技术,可以提供高效、低噪声和高稳定性的LED驱动效果。

同时,该芯片还具有

多种保护功能,如过温保护、短路保护和过电流保护等。

以上是一些最新的LED恒流驱动芯片的汇总介绍。

这些芯片具有高效、稳定和可靠的特点,可以实现精确的电流控制和亮度调节,满足不同应用

场景的LED照明需求。

随着LED技术的不断发展,LED恒流驱动芯片将继

续推陈出新,为LED照明市场带来更多创新和发展。

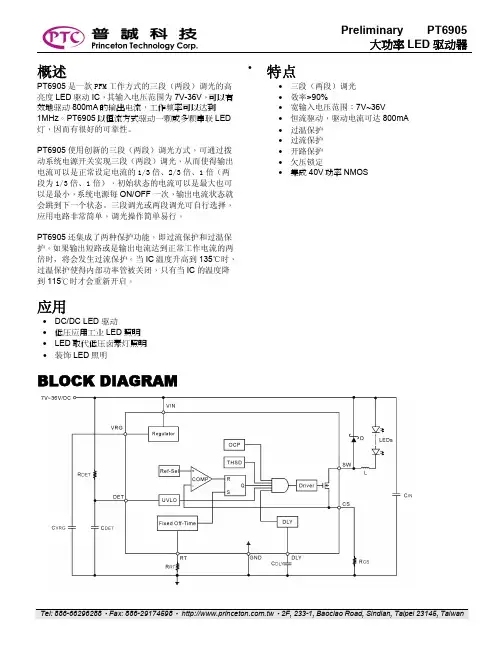

LED电源四段调光方案线性驱动IC看准四段恒流驱动芯片基于线性驱动IC市场的发展趋势及技术上的革新,目前聚泉鑫科技已经研发出了已被授予多项发明的高压四段恒流LED线性驱动IC,其首次在业内将恒流驱动的功率提升至95%以上,在一体化光电模块应用中引领行业。

由于高压线性恒流LED驱动免除了电解电容和高频电感,对比开关电源有着成本低、生产安装便利、无EMI干扰、灯具寿命长、智能调光简单等先天优势,一直以来被寄予了去LED灯具开关电源的厚望。

“以目前市场上常见的四段恒流驱动芯片方案为例,灯具效率一般在95%以上”室内照明LED灯具,因LED灯珠的封装技术地不断创新而成本大幅下降;因采用高集成度、应用简洁的PSR隔离和非隔离开关恒流电源技术,高压线性恒流电源技术而使LED驱动电源的成本也大幅下降;高导热塑料散热器的介入,提供了使用非隔离电源LED灯具新的安全技术。

四段恒流驱动芯片,一款高功率线性led灯驱动芯片,可以将LED灯珠组成多串少并的应用模式和采用无电解电容器、无变压器、电感器的直流驱动电源。

这样可以将高压线性恒流电源设计在光源板上,组成“光电引擎”,将恒流驱动电源集成在LED光源板上。

高压线性恒流芯片、整流桥堆和高压LED灯珠可以通过自动贴片机贴在同一块板上,机器自动化生产,大大节省人工,提高生产力。

四段恒流驱动芯片优势:1、性价比高;2、去掉传统AC-DC开关电源,无需电解电容、变压器等元件,提高了产品寿命;3、功率因素(PF)全电压大于0.98;4、电源转换效率大于90% ,无EMC问题、THD <20%5、电源部分和光源共用PCB板;6、直接市电输入,支持宽电压AC180-240V ;7、结构简单,安装方便、可根据用户产品需求订制PCB板尺寸;8、光源采用SMD2835,散热好,光衰小;9、做成整灯可通过RoHS,CE认证;》》》》》》》24小时咨询热线:400-9982668。

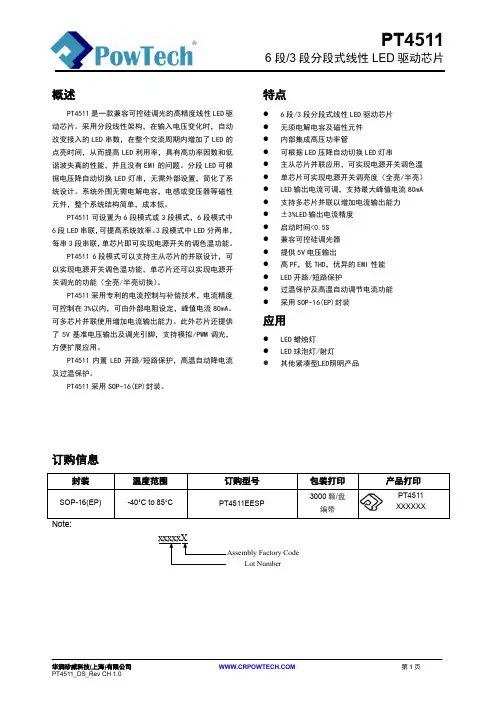

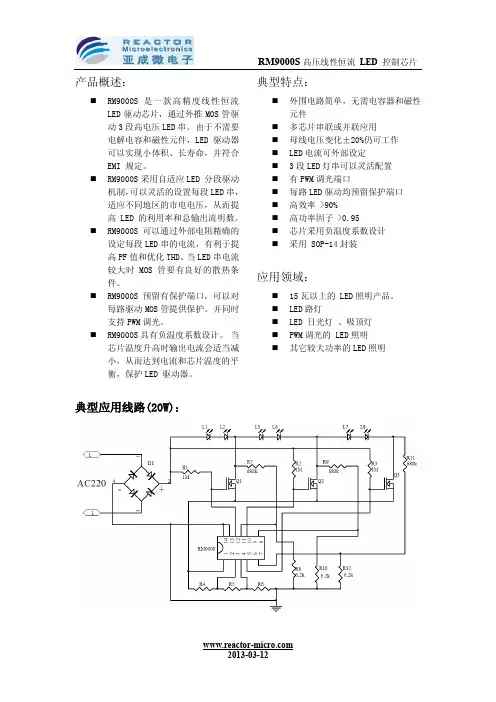

产品概述:⏹RM9000S 是一款高精度线性恒流LED驱动芯片,通过外推MOS管驱动3段高电压LED串。

由于不需要电解电容和磁性元件,LED 驱动器可以实现小体积、长寿命,并符合EMI 规定。

⏹RM9000S采用自适应LED 分段驱动机制,可以灵活的设置每段LED串,适应不同地区的市电电压,从而提高 LED 的利用率和总输出流明数。

⏹RM9000S可以通过外部电阻精确的设定每段LED串的电流,有利于提高PF值和优化THD。

当LED串电流较大时MOS管要有良好的散热条件。

⏹RM9000S预留有保护端口,可以对每路驱动MOS管提供保护。

并同时支持PWM调光。

⏹RM9000S具有负温度系数设计。

当芯片温度升高时输出电流会适当减小,从而达到电流和芯片温度的平衡,保护LED 驱动器。

典型特点:⏹外围电路简单,无需电容器和磁性元件⏹多芯片串联或并联应用⏹母线电压变化±20%仍可工作⏹LED电流可外部设定⏹3段LED灯串可以灵活配置⏹有PWM调光端口⏹每路LED驱动均预留保护端口⏹高效率 >90%⏹高功率因子 >0.95⏹芯片采用负温度系数设计⏹采用 SOP-14封装应用领域:⏹15瓦以上的 LED照明产品。

⏹LED路灯⏹LED 日光灯、吸顶灯⏹PWM调光的 LED照明⏹其它较大功率的LED照明典型应用线路(20W):过温保护方案:管脚分布:SOP-14封装引脚定义:极限参数:注1:最大极限值是指超出该工作范围,芯片有可能损坏。

推荐工作范围是指在该范围内,器件功能正常,但并不完全保证满足个别性能指标。

电气参数定义了器件在工作范围内并且在保证特定性能指标的测试条件下的直流和交流电参数规范。

对于未给定上下限值的参数,该规范不予保证其精度,但其典型值合理反映了器件性能。

电气特性:(无特别说明情况下,T A =25 ℃)注:典型参数值为25˚C下测得的参数标芯片内部方框图:应用信息:RM9000S 是一款高精度高压线性LED 驱动芯片,可驱动三段高压LED 串,合理的设计三段LED 串的导通压降和电流可使LED 光源有较高的效率、高的PF 值和高可靠性。

DoB高压线性驱动IC的发展趋势什么是DoB IC (”去”电源化)方案DoB (Driver on Board)或 Driverless,也就是我们通常所说的“去”电源化,其实不是无电源,而是一种区别于传统开关电源的新的驱动方式,是基于LED 特性而派生出来的一种新的驱动方式。

DoB IC方案在行业里己有很多的先行者,国外主要有首尔半导体、英国LynkLabs、美国德州仪器、Exclara,台湾地区有工业技术研究院、Interlight等巨头。

而国内起步较晚,缘由于中国的研发储备不够,响应速度慢。

但国内的发展迅速,现已有一批企业跟上脚步,研发DoB IC。

但行业尤其是传统电源厂家对于”无电源”产品的排斥甚至于打压,在一定程度上阻碍了这项具有革新意义的新技术的发展。

DoB IC方案是LED照明驱动发展未来之路从三个方面重点探讨:标准化、规模化、自动化传统电源器件多,体积大、加工复杂给标准化、自动化、及规模化生产带来不便,据不完全统计,目前在中国有不少于2万多家LED灯具厂家。

相信在未来的5-10年,将会有超过上千家企业,要想在这场残酷竟争中得以生存,提高生产效率加快自动化程度将是必经之路。

如果还依赖传统电源,将会面临很大的挑战。

稳定性因传统的电源的元器件多,不良因数自然增加。

尤其电解电容的寿命问题直接导致LED灯具故障的概率增加。

虽然在DoB IC驱动中为了消除100HZ的工频频闪,在填谷中会用到电容,但些电容在具体应用上与传统电源的电容有本质上的区别。

另一方面,线性填谷中的电容失效不会导致死灯。

而传统电源中的电容失效直接导致死灯。

智能照明从智能照明而言,相比传统的开关电源驱动,线性IC驱动有它的先天优势。

传统电源也可实现智能照明,但付出的成本或系统集成的代价远超过线性。

综合上述再来看这张表,无论从稳定性、安全性、性能参数及成本高来看,DoB线性IC是一种高性价比的LED驱动方案。

目前DoB IC存在的问题1)灯珠利用率和效率低2)线性调整率差导致的工作电压范围窄、难散热、压闪等问题3) 100HZ工频频闪4)单颗IC驱动功率小,最多9W如果不能根本上解决以上提及的核心问题,就很难说DoB IC驱动方案是LED 驱动的未来。

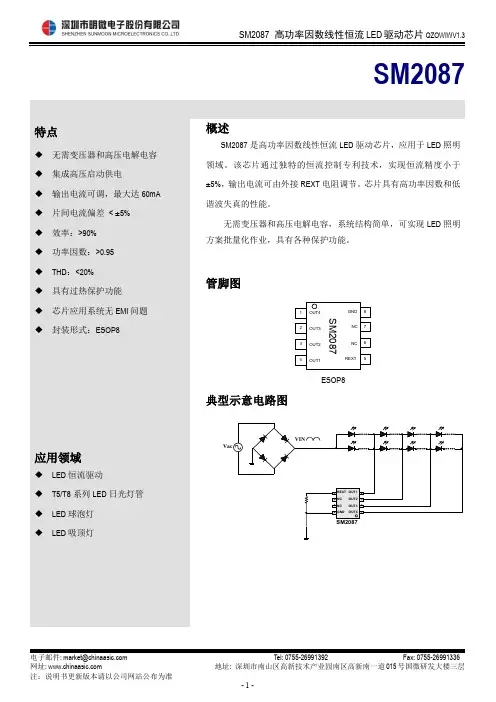

SM2087

管脚说明

极限参数

若无特殊说明,环境温度为25°C。

电气工作参数

若无特殊说明,环境温度为25°C。

功能描述

SM2087是LED恒流驱动控制电路,内部集成LED恒流控制模块、OUT端口高压驱动模块等功能模块。

芯片OUT1端口输入电压最低为6V(I OUT = 20mA),可通过外接REXT电阻实现输出电流10mA~60mA,内置的LED恒流驱动模块可使LED电流保持高精度且不受环境温度影响。

芯片可通过逐级开启4个开关实现高效率,高功率因数。

芯片输出电流通过外置电阻R进行调节,I OUT=V REXT/R,4级开关逐级开启时输出电流如下:

I OUT1=0.55V/R I OUT2=0.70V/R I OUT3=0.85V/R I OUT4=0.90V/R

典型应用方案

SM2087典型单颗应用方案

38*224*211*210*2

图1. SM2087典型单颗应用方案

SM2087典型并联应用方案

图2. SM2087典型并联应用方案

封装形式ESOP8。

LED灯的恒流驱动芯片介绍恒流驱动芯片的作用是提供稳定的电流输出,以保持LED灯的亮度恒定。

LED灯的亮度与电流成正比,如果电流波动,LED灯的亮度也会波动。

因此,一个稳定的电流输入是确保LED灯稳定亮度的关键。

恒流驱动芯片的工作原理是利用负反馈回路来实现对电流的恒定控制。

当输入电压发生变化时,芯片会自动调整输出电流,以确保恒定的电流输出。

这种反馈机制使得LED灯的亮度不会受到外界环境的影响。

恒流驱动芯片具有多种保护功能,以确保LED灯的安全使用。

它通常包括过流保护,过压保护,过温保护等功能,当发生异常情况时,芯片会自动断开电流输出,以保护LED灯和芯片本身。

恒流驱动芯片的选择要根据LED灯的功率和电源电压来确定。

不同功率和电源电压的LED灯需要不同规格的恒流驱动芯片。

因此,在选择恒流驱动芯片时,需要考虑LED灯的需求,并选择符合要求的芯片。

恒流驱动芯片的优点之一是高效的能源转化能力。

它可以通过电流的恒定输出减少能耗,并确保LED灯的寿命。

由于恒流驱动芯片能够根据实际需要调整输出功率,LED灯在使用过程中不会浪费能量,从而提高能源利用效率。

另一个优点是恒流驱动芯片的可靠性和稳定性。

由于其具有多种保护功能,能够及时检测和处理异常情况,保证LED灯的正常工作。

同时,该芯片的电流输出稳定,不受外界环境的影响,能够在各种工作环境下保持恒定的亮度。

除了以上优点,恒流驱动芯片还具有较小的体积和重量,适用于各种LED照明产品的设计。

它可以在有限的空间中集成多种功能,提高产品的紧凑性和便携性。

总的来说,恒流驱动芯片是LED照明产品中不可缺少的重要组件。

它具有稳定的电流输出和高效的能源转化能力,能够保障LED灯的稳定亮度和长寿命。

同时,它的多种保护功能和可靠性使LED灯更加安全可靠。

随着科技的不断发展,恒流驱动芯片将会变得更加先进和智能化,为人们的照明需求提供更好的解决方案。

EG501 芯片用户手册(线性恒流LED驱动芯片)版本变更记录目录1. 特点 (4)2. 描述 (4)3. 应用领域 (4)4. 引脚 (5)4.1 引脚定义 (5)4.2 引脚描述 (5)5. 结构框图 (5)6. 典型应用电路 (6)7. 电气特性 (6)7.1 极限参数 (6)7.2 典型参数 (7)8. 应用设计 (7)8.1高电压驱动多个发光二极管 (7)8.2PWM信号调节发光二极管LED亮度应用 (9)8.3多个EG501并联恒流驱动应用 (9)9. 封装尺寸 (10)EG501芯片用户手册V1.01. 特点⏹ 单通道5mA ~90mA 线性恒流驱动输出 ⏹ 固定电流设计,不需要外加电阻设定电流 ⏹ 宽电源电压设计,不需另外提供电源电压 ⏹ 电源电压范围1.6V ~5.5V⏹ 静态电流小仅50uA⏹ Vcc 脚可做PWM 调光使用⏹ 高电压应用时芯片可串接使用 ⏹负载调整率1%/V2. 描述EG501是一款线性恒流驱动芯片,内建基准电压源及电流驱动电路。

EG501相比于电感升压和电荷泵升压的方案,省去了电感和升压电容等储能器件,避免了开关噪声对系统的影响,同时大大缩小了PCB 板空间和简化了系统设计。

EG501具有极好的负载与电源调整率及极小的输出电流误差,EG501能使LED 的电流非常稳定,甚至在大面积的光源上,电源及负载波动范围大时都能让LED 亮度均匀一致,并增长LED 使用寿命。

除了支援宽广电源电压范围外,EG501的VCC 脚可以充当输出使能功能使用,可配合数位PWM 控制线路,达到更精确的灰度电流调整应用。

3. 应用领域⏹ 手机电话⏹ MP3、MP4播放器 ⏹ GPS 接收机 ⏹ LED 灯⏹ 数码相机⏹ PDA 、笔记本电脑 ⏹ 手电筒⏹RGB 装饰灯产品信息器件编号:EG501-xx范例:“EG501-20”是表示中心电流为20mA 的驱动芯片 “EG501-50”是表示中心电流为50mA 的驱动芯片4. 引脚4.1 引脚定义图4-1. EG501管脚定义4.2 引脚描述5. 结构框图图5-1. EG501结构框图6. 典型应用电路IC1GND图6-1. EG501典型应用电路图7. 电气特性7.1 极限参数A 注:超出所列的极限参数可能导致芯片内部永久性损坏,在极限的条件长时间运行会影响芯片的可靠性。

各种LED恒流驱动及恒流IC芯片盘点LED恒流驱动简介山于LED是特性敬感的半导体器件,乂具有负温度特性,因而在应用过程中需要对其进行稳定工作状态和保护,从而产生了驱动的概念。

LED器件对驱动电源的要求近乎于苛刻, LED不像普通的白炽灯泡,可以直接连接220V的交流市电。

LED是2〜3伏的低电压驱动, 必须要设计复杂的变换电路,不同用途的LED灯,要配备不同的电源适配器。

国际市场上国外客户对LED驱动电源的效率转换、有效功率、恒流精度、电源寿命、电磁兼容的要求都非常高,设计一款好的电源必须要综合考虑这些因数,因为电源在整个灯具中的作用就好比像人的心脏一样重要。

LED驱动电源把电源供应转换为特定的电压电流以驱动LED发光的电压转换器,通常情况下:LED驱动电源的输入包括高压工频交流(即市电)、低压直流、高压直流、低压高频交流(如电子变压器的输出)等。

而LED驱动电源的输出则大多数为可随LED正向压降值变化而改变电压的恒定电流源。

LED电源核心元件包括开关控制器、电感器、开关元器件(MOSFET).反馈电阻、输入滤波器件、输出滤波器件等等。

根据不同场合要求、还要有输入过压保护电路、输入欠压保护电路,LED开路保护、过流保护等电路。

LED的恒流驱动用LED作为显示器或其他照明设备或背光源时,需要对其进行恒流驱动,主要原因是:1.避免驱动电流超出最大额定值,影响其可鼎性。

2.获得预期的亮度要求,并保证各个LED亮度、色度的一致性3.能有效的避免雷击,电网的浪涌,过电流,过电压的保护,使LED寿命提高。

存在问题:要处理好散热问题,散热问题没有处理好就会影响LED寿命。

口前LED均采用直流驱动,因此在市电与LED之间需要加一个电源适配器即LED驱动电源。

它的功能是把交流市电转换成合适LED的直流电。

根据电网的用电规则和LED的驱动特性要求,在选择和设计LED驱动电源时要考虑到以下儿点:1•高可鼎性特别像LED路灯的驱动电源,装在高空,维修不方便,维修的花费也大。

SM2082EGS内部功能框图管脚说明管脚序号管脚名称管脚说明1 GND 芯片地2 REXT 输出电流值设置端口7 OUT 电源输入与恒流输出端口3、4、5、6、8 NC 悬空脚订购信息订购型号封装形式包装方式卷盘尺寸管装编带SM2082EGS ESOP8 100000只/箱4000只/盘13寸极限参数若无特殊说明,环境温度为25°C。

符号说明范围单位V OUT OUT端口电压-0.5~450 VV REXT REXT端口电压-0.5~8 VRθJA注1PN结到环境的热阻65 °C/WT J工作结温范围-40~150 °CT STG存储温度-55~150 °CV ESD HBM人体放电模式>2 KV注1:散热表现与散热片尺寸、PCB厚度与层数息息相关。

实际应用条件下的热阻值会与测试值存在一定差异,使用者可选择适当的封装与PCB布局,以达到理想的散热表现。

电气工作参数若无特殊说明,环境温度为25°C。

符号说明条件最小值典型值最大值单位V OUT_MIN恒流拐点I OUT=30mA - - 6.5 VV OUT_BV OUT端口耐压- 450 - - VI OUT输出电流- 5- 120 mAI DD静态电流V OUT=10V,REXT悬空0.08 0.16 0.25 mAV REXT REXT端口电压V OUT=10V 0.58 0.6 0.62 VD IOUT IOUT片间误差I OUT=30mA - ±4 - %T SC电流负温度补偿起始点注2- - 150 - °C注2:电流负温度补偿起始点为芯片内部设定温度150℃。

OUT 端口输出电流特性SM2082EGS 的OUT 端口输出电流计算公式:(A))ΩRext(0.6VRext V I REXT OUT ==。

图1. SM2082EGS 输出电流与Rext 电阻关系曲线图2. SM2082EGS 恒流曲线图图3. SM2082EGS 输出电流温度特性注3注3:芯片焊接到2mm*2mm ,厚度为1mm 的铝基板上。

昌捷光电新一代SDS3108LED驱动芯片应用在最新的一体化光电模块中,驱动电源方案简洁,体积小,极

大提高加工效率,降低了不良率,很大程度上降低了成本。

积其高效率(95%),高PF(0,98),低THD

(<20%)性能为一体,很高地满足ERP及能源之星的要求,其整体应用方案通过安规,CE和EMC认证,方

便客户产品出口欧美。

高效率和高功率因数以及长寿命的晟碟绿色集成芯片方案必将引领新一代大众照明LED节能技术。

恒流技术演进

第一代线性恒流技术,提供恒定电流输出,并引入温度系数补偿技术。

但由于芯片工艺制程的限制,只能

用于低压的场合。

第二代为高压线性恒流技术,在第一代的基础上加入高压隔离器件,将其工作电压提升到市电场合。

但其

输入需要用电解电容来进行稳压,功率因数远低认证要求,同时也降低了驱动电源的寿命。

第三代为分段线性恒流技术,在第二代的基础上引入分段的技术,根据输入电压的高低,选择将不同长度

的灯串接入回路,这样获得优良的功率因数。

目前市面上产品多为4段线性恒流产品,由于总段数的限制,每次调节增加或减少的灯芯的数量较大,导致电源效率无法有效提升。

芯片发热量较大,限制了驱动电源

的输出功率只能在6W左右。

针对前面的三代产品的固有缺陷,以及LED照明市场蓬勃发展的高功率驱动需要,昌捷光电潜心研究,推

出了拥有自主专利的高阶分段线性恒流技术。

高阶分段线性恒流技术,采用更精细的分段技术,显著提高驱动电源的效率;LED灯串数与整流桥输出包

络更吻合,能够将LED驱动电源的功率提升至三代技术的三倍多;加入功率因数校正技术,将功率因数提

升到接近阻性负载的水平。

在此之前,企业现有的线性恒流需要两颗IC驱动才达到18W,而且电压范围仅为200V-240V,电解电容降

低到只有0.4PF,而且没有自动调光或智能调光功能。

而这款高阶分段式线性恒流的LED驱动的IC里,昌捷光电利用多项专利技术的融合,包括高阶分段专利、动态配置专利、主动填谷专利、智能调光接口、温度补偿和散热技术等,提升分段线性恒流之性能,使得

单颗IC便可达到25W,电压范围扩宽至90V-260V,另外采取了全贴片与没有电解电容,功率因素达到

0.90,同时具备开关调光、智能控制的功能,从而超越了现有线性恒流,在最新的一体化光电模块应用中

引领行业。