皮革加脂剂

- 格式:ppt

- 大小:1.04 MB

- 文档页数:24

皮革加脂剂的作用与用途

皮革加脂剂的作用:提高纤维之间的相对滑动性能,降低皮革纤维之间的摩擦,赋予皮革突出的柔软性、回弹性、延伸性、耐曲折等多种良好的物理机械性能。

皮革加脂剂的用途:皮革若不使用皮革加脂剂处理,则会因干燥引起皮革纤维脱水、因纤维分子之间的引力而相互粘结,降低纤维之间相对滑动的性能,干燥后皮板发硬、不耐弯折、缺乏柔软性,受外力作用易出现局部不耐曲折,严重的甚至出现断、裂面,这样就失去了皮革的作用价值,因此,在皮革护理过程中加脂工序是十分重要的。

皮革变硬用加脂剂1、皮衣内部纤维表面之间的油膜被破坏或油脂走失时,应重新给皮衣内部纤维之间的表面,注入形成油膜的优质油脂,皮模拟油的皮革护理剂,把变硬的皮衣平放于桌子上,上皮模拟油真皮护理剂。

让真皮自然吸收。

经过2~3次注入皮模拟油,待自然干燥后,真皮即会变软。

·22、用芝硝2份,籼米粉1份、冷水3份的比例化成溶液,将毛皮皮板向上平铺在桌面上,先喷洒冷水使皮板湿润,然后用刷子蘸取溶液,在皮板上均匀涂刷,刷好后静置2-3小时,再进行第二次涂刷,如此重复3-5次。

晾干以后再均匀揉搓,皮板就可变软而有弹性。

·33、食盐和明矾水(500克水中加入食盐5克,明矾10克)。

将皮板湿润,晾干后均匀揉搓,即恢复柔软性。

皮袄的毛皮变硬结块的主要原因,是毛皮受潮凝结了污物造成的,因此,需要把皮袄挂在阴凉、通风处去掉潮气,然后用光滑的竹尺拍打皮毛数次,再顺毛势自上而下用竹尺梳刮几次,便可达到柔软去污效果。

皮革变硬后怎么恢复柔软皮革裘皮服装皮板变硬的主要原因,一是在穿用过程中雨雪淋湿造成;二是水洗造成。

复柔处理方法是加脂。

其方法如下。

(1)手工加脂首先将加脂剂稀释成10%~15%的浓度,将皮衣平铺在案板上,用软毛板刷蘸加脂剂、稀释剂涂刷皮板。

苯胺革涂刷皮革表面;其它光面革涂刷皮板背面,需将服装拆开。

用软毛刷在皮板的背面反复、均匀地涂刷复柔剂或加脂剂。

皮板接缝的地方要多涂刷一些,静置30分钟左右,用手轻轻揉搓,观察皮板是否有回软的变化,如果有变化用塑料布封闭,使其均匀、慢慢地渗透和分散。

一天之后打开再次涂刷,趁湿态柔软的机会对收缩、变形、褶皱进行拉抻校正、平整,达到要求以后挂在阴凉处晾干。

如果皮革作为服装的附件水洗之后,服装不可拆开,先干洗,尽量使皮件的涂料涂层脱落,然后用棉签蘸加脂剂擦拭,如果能够渗透溶解,再用软毛板刷蘸柔软剂或稀释的加脂剂反复多涂刷,其余操作与上述相同。

(2)干洗加脂皮衣正常干洗即使皮板没有变硬也需要加脂,因为干洗机中有一定的水分,会造成皮板一定程度的褪鞣脱脂。

阳离子皮革加脂剂工艺流程是一种常用的皮革加工方式,经过多年的不断发展和完善,已经成为了皮革工业中的一种主流工艺流程。

首先,阳离子皮革加脂剂要求使用高品质的皮革材料。

皮革材料的质量直接影响加工后的成品质量,因此,在选择皮革材料时必须注重品质,在保证良好品质的前提下控制成本。

接着,将皮革材料剪裁成所需要的形状、大小并做好造型。

剪裁尺寸需严格控制,因为稍有差池就会影响到成品的使用效果。

然后,将剪裁好的皮革材料放入处理流程中进行加工。

在加工环节中,先需要进行去污去垢的处理,确保皮革表面干净无杂质,以便于后续的处理。

接下来,把去污去垢后的皮革材料进行染色处理,这个环节也是影响皮革成品质量的一个重要因素。

在染色过程中,需要对染料颜色和浓度进行精细的控制,以确保色泽均匀,不脱色。

接着,在染色后,需要对染色的皮革材料进行整理和调整致密度、韧性和耐久性等属性。

这一环节是整个加工流程中一个技术含量和劳动强度比较大的环节,需要耐心和技术。

最后,进行阳离子皮革加脂剂的加过程。

阳离子皮革加脂剂是一种特殊的加工技术,在加工过程中,需要对加脂剂的配方、比例和上布方法等进行精密控制,以确保加工成品质量。

加脂剂的加工技术还会影响到成品的手感和质感,因此需要加脂剂技术人员有较高的技术要求。

总之,是目前皮革工业中一种成熟的加工技术流程。

在加工过程中,需要对各个环节进行精细的控制,才能够保证加工出高品质的皮革成品。

同时,需要注意选择高品质的皮革材料和配合合理的加工技术,以优化加工效果并提高产品的价值。

皮革加脂剂软皮白油大生产创新工艺概述皮革加脂是生产皮革的重要环节。

皮革通过加脂,皮革纤维被有润滑作用的油脂包围起来,增加了纤维与纤维相互间的可移动性,使皮革具有适宜的柔软、丰满、坚韧、抗折、抗磨等特性,改进提高了皮革的物理和机械性能。

皮革加脂剂的主要种类有:天然油脂及天然油脂的加工产品,合成皮革加脂剂。

软皮白油天然油脂的加工产品中用量巨大的品种之一,经典制法采用天然油脂,成本偏高。

本创新工艺改用低价的天然脂肪酸甲酯,产品稳定性增强,成本大幅下降。

大生产工艺与配方:配方:硫酸化菜油酸甲酯360公斤5号机油170公斤水150公斤工艺过程:调混均匀,搅拌至几乎透明稳定状态即可。

可增加适量水使最终产品的含水量达30%左右。

调配时若出现混浊,可适量滴入氨水使其透明,但不宜加多以免粘度太大。

为降低成本,可适量用硫酸化糠油酸甲酯代替硫酸化菜油酸甲酯。

菜油脂肪酸甲脂情况介绍菜油脂肪酸甲酯是菜油脂肪酸经甲醇酯化后再蒸馏精制面成的/产品,由于原料是进口低级芥菜油,故有价格合理、质量保证的优点,可用于硫酸化软皮白油、酰胺型结合性加脂剂和长脂型合成油的生,为皮化企业的首选原料。

一:品质量标准酸值:≤10mgKOH/g碘值:≥75gI/100g皂化值;≥175mgKOH/g外观;红棕色透明油液,0℃以下不凝固,无杂质。

二;用于制备硫酸化软皮白油本品投入反应锅内,在冷却和搅拌条件下缓慢加入98%硫酸,加入量为甲酯的20-25%(视需要而自定),加酸后控温40-50℃保持3—4小时,转釜,用1∶1.5体积比盐水脱酸洗涤,分去下层酸液,上层油液用氨水中和至PH约5时再用盐水第二次洗涤,静置过夜,上层油液用氨水调PH至PH7.5后待用,该产物可作为软皮白油的一个组分。

乳化力可通过硫酸用量和硫酸化条件调整。

三:用于酰胺型结合性皮革加脂剂的生产将本品与二乙椁胺在氢氧化钾催化条件下,用水射真空泵提供真空,80-100℃即可进行酰胺化反应,温和的反应条件和方便的终点判断,使本品在使用上比菜油或菜油酸作原料效果好得多。

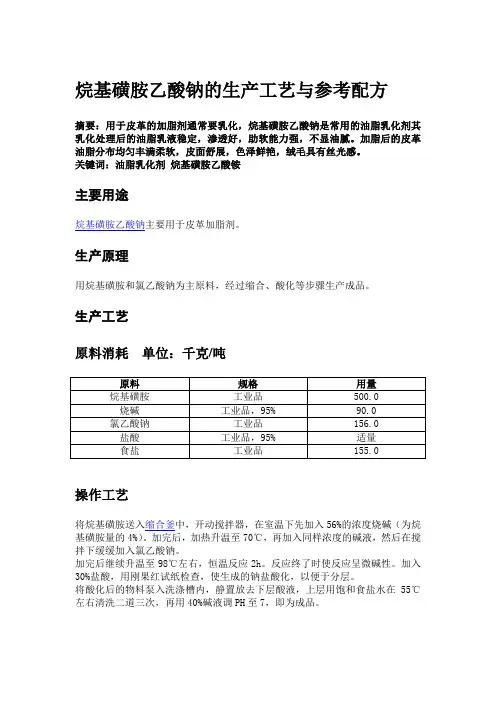

烷基磺胺乙酸钠的生产工艺与参考配方

摘要:用于皮革的加脂剂通常要乳化,烷基磺胺乙酸钠是常用的油脂乳化剂其乳化处理后的油脂乳液稳定,渗透好,助软能力强,不显油腻。

加脂后的皮革油脂分布均匀丰满柔软,皮面舒展,色泽鲜艳,绒毛具有丝光感。

关键词:油脂乳化剂烷基磺胺乙酸铵

主要用途

烷基磺胺乙酸钠主要用于皮革加脂剂。

生产原理

用烷基磺胺和氯乙酸钠为主原料,经过缩合、酸化等步骤生产成品。

生产工艺

原料消耗单位:千克/吨

原料规格用量烷基磺胺工业品500.0 烧碱工业品,95% 90.0 氯乙酸钠工业品156.0 盐酸工业品,95% 适量

食盐工业品155.0

操作工艺

将烷基磺胺送入缩合釜中,开动搅拌器,在室温下先加入56%的浓度烧碱(为烷基磺胺量的4%)。

加完后,加热升温至70℃,再加入同样浓度的碱液,然后在搅拌下缓缓加入氯乙酸钠。

加完后继续升温至98℃左右,恒温反应2h。

反应终了时使反应呈微碱性。

加入30%盐酸,用刚果红试纸检查,使生成的钠盐酸化,以便于分层。

将酸化后的物料泵入洗涤槽内,静置放去下层酸液,上层用饱和食盐水在55℃左右清洗二道三次,再用40%碱液调PH至7,即为成品。